甲醇柴油微乳化液滴蒸发微爆特性研究

胡佳康,许俊峰,杨伟,马富康,邹润,李峰

(中北大学能源与动力工程学院,山西 太原 030051)

柴油机具有良好的动力性、经济性和耐久性,因而得到广泛应用。但随着排放法规日益严苛,以及面临原油对外依存度超过70%警戒线的巨大压力,寻找清洁的柴油机替代燃料迫在眉睫。甲醇作为一种含氧型生物质燃料,其理化性质能够满足内燃机使用条件。在柴油中添加甲醇可以减少PM和NOx排放,且对发动机性能无显著影响[1]。且甲醇具有使用、存储和运输方便的特点,在多煤少气贫油的中国产量丰富,优势巨大。甲醇与柴油在少量乳化剂作用下,通过机械搅拌、超声混合形成的乳化燃油可直接在柴油机内燃烧[2]。甲醇和柴油沸点的差异导致液滴在蒸发过程中会发生“微爆”现象[3]。微爆诱发油滴变成粒径更小的液滴,促进燃油雾化,进而改善柴油机内部混合气质量。为加快乳化甲醇柴油工程化应用,因而急需探明微乳化甲醇柴油液滴的蒸发微爆特性。

近年来,众多研究者分别研究了不同条件下双组分液滴蒸发特性。D. V. Antonov等[4]研究了双组分液滴在不同传热方式下的微爆表现,发现不仅热通量影响双组分液滴蒸发过程,且液滴成分以及液滴形成方式(油包水、水包油)对蒸发过程也有较大影响。Zhang Yu等[5]试验发现,双组分液滴中混合物含量影响其蒸发模式,丁醇含量为25%的液滴为表面蒸发模式,当丁醇含量提高至75%时,表面模式和核心模式共同存在。韩恺等[6]研究了不同甲醇体积分数、不同初始直径对乳化燃油液滴微爆特性的影响,分析了不同气泡位置对局部微爆和整体微爆发生的影响。Jonghan Won等[7]试验发现,由于液滴表面蒸发和液滴内部汽化的共同作用,乳化燃料液滴燃烧时,燃料含水量不会导致液滴平均燃烧速率变化,而当环境温度改变时,微爆强度的变化明显。Wang Lintao等[8]研究了不同温度下大豆油滴的微爆特性,发现随着温度的升高,大豆油微爆延迟时间缩短,微爆强度升高。王兆文等[9]研究了不同温度下掺水乳化柴油的蒸发特性,发现随着温度升高,液滴成核位置由单一位置转变为多点成核,总体微爆随之改变。双组分液滴蒸发微爆现象是由多种影响因素共同作用的结果,深入研究多影响因素对微爆发生的影响更有助于揭示微爆发生机理,实现可控微爆。

针对微乳化甲醇柴油的微爆现象,研究了甲醇柴油单液滴蒸发过程。首先使用油酸作为乳化剂制备了甲醇柴油乳化液,随后采用挂滴法和高速摄影技术开展了单液滴蒸发特性试验,探究不同初始液滴体积、不同环境温度下液滴形态变化、蒸发特性和微爆特性。

1 试验装置和试验方法

1.1 甲醇柴油乳化液制备

微乳化液是指向油相中掺入水相后仍保持稳定的分散体系[10]。由于油相和水相互不相溶,需要通过乳化剂才能使二者均匀稳定混合。本试验采用甲醇和柴油作为水相和油相,油酸作为乳化剂,通过机械、超声共同作用的方式制备稳定的乳化液。试验材料主要理化性质[11]如表1所示。

表1 柴油、甲醇理化性质

本试验主要采用甲醇体积分数20%乳化液,其中乳化剂占比3%,此时甲醇乳化柴油体系稳定度高。通过显微镜观察配油结束后与蒸发试验结束后甲醇相分散程度相差不超5%,即认为制备了稳定的乳化油。

1.2 试验装置

图1示出液滴蒸发试验系统示意。该试验系统由可视化加热系统、液滴传送系统及数据采集系统组成。高温蒸发弹体上方有直径10 mm的小孔供液滴进入,为保证液滴进入弹体前不会受热,在液滴进入前小孔处于关闭状态。弹体四周安装有石英观察窗,用于高速相机拍摄以及提供各个方向的光源。弹体底部有3 kW的加热炉,提供弹体内的高温环境,通过控制加热炉功率调节弹体内温度,最高可以将弹体内温度调节到500 ℃并保持稳定。通过步进电机控制液滴进入蒸发弹体内,可以保证每次液滴下落到弹体内同一高度。微量进取器可以量取0~2 μL的液滴,生成不同大小的液滴,将其挂在0.25 mm的K型热电偶丝上。相机选千眼狼5KF10高速摄像机,试验画幅大小为464×608,拍摄帧率为500 帧/s,微量进取器最大量程为2 μL,温度传感器使用K型铠装WRNK-191热电偶,通过DAQ970a温度采集卡记录温度。试验操作步骤:通过控制加热炉使炉内温度到达理想温度,量取规定体积的液滴悬挂于热电偶丝上,开启蒸发弹体上方小孔,启动步进电机,按下相机快门对液滴蒸发过程进行记录。本试验中液滴初始大小分别为0.8,1.2,1.6 μL,环境压力为0.1 MPa,设定环境温度分别为703,733,763 K。为保证试验结果可靠性,每个试验工况重复3次。

1—温度采集卡;2—计算机;3—LED灯;4—高速相机;5—刚玉管;6—蒸发弹体;7—热电偶;8—K型热电偶丝;9—步进电机;10—电机控制器;11—导轨;12—温控仪。

2 图像处理及参数定义

本试验通过Matlab图像处理程序获取液滴蒸发过程投影面积变化,流程如图2所示。为了获得有效区域,提高数据处理效率,首先对相机采集的原始图像(608×464 pixels)进行裁剪,获得目标区域(120×120 pixels),进而对目标区域进行二值化处理。为了使液滴部分二值化区域像素值为1,对二值化图片进行非运算,液滴中心反光区域填充,得到图像中像素和。根据刚玉管尺寸确定单个像素点投影面积,由像素和运算得到液滴投影面积,根据拍摄图片中液滴投影面积变化分析液滴蒸发过程。

图2 图片处理过程

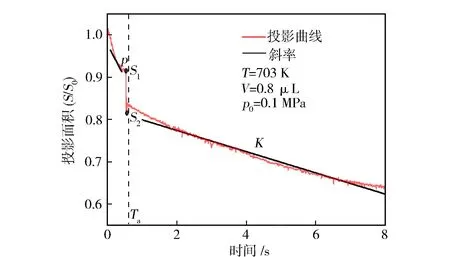

以初始体积为0.8 μL的液滴在703 K常压下的蒸发过程为例对特征参数进行表征,其归一化面积随时间变化曲线如图3所示。蒸发分为波动和稳定两个阶段进行,Ta为液滴微爆结束时刻,结束前为波动阶段,结束后为稳定阶段。微爆强度I是液滴发生微爆时的面积损失量与液滴微爆前面积之比,其表达式为

图3 微爆强度I、蒸发速率K、膨胀速率p参数定义

稳定蒸发阶段的曲线斜率绝对值为液滴蒸发速率K,液滴微爆前曲线斜率为膨胀速率p。

3 结果与讨论

3.1 微乳化甲醇柴油液滴蒸发微爆过程

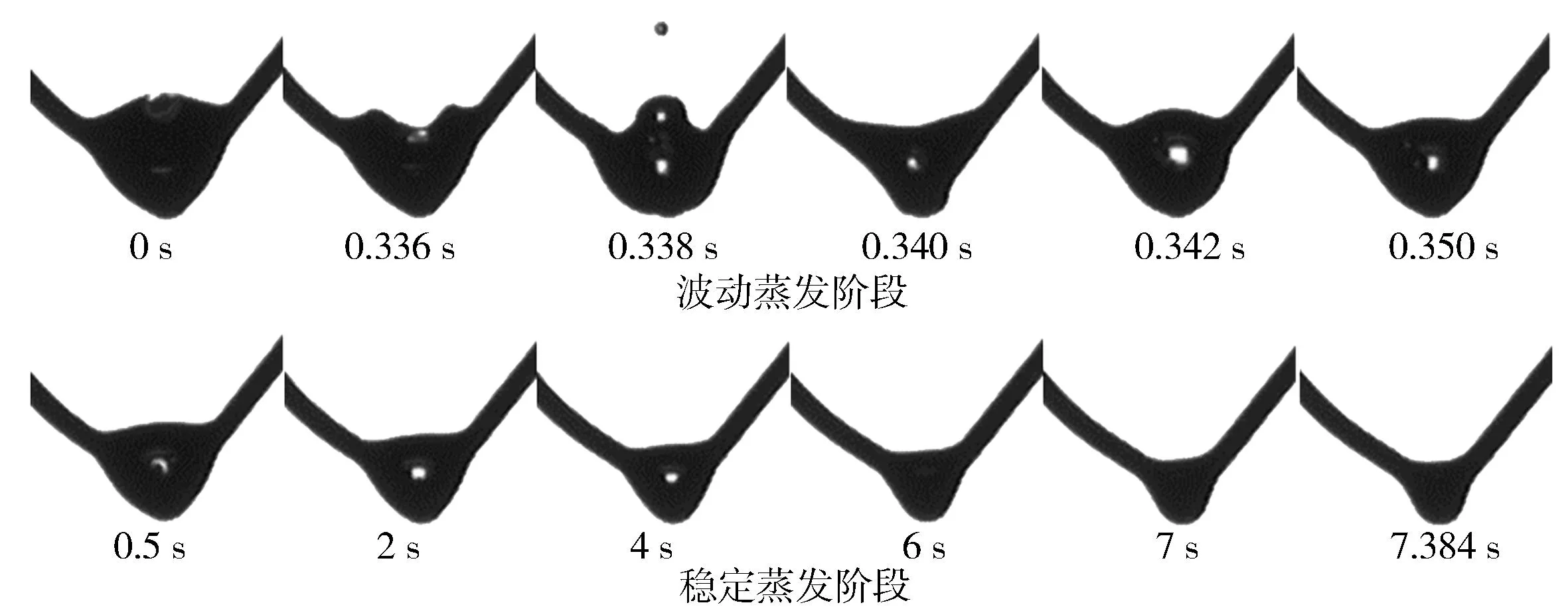

图4示出液滴投影面积随时间的变化曲线。由图4知,甲醇柴油液滴蒸发过程分为两个阶段:0~0.392 s为波动蒸发阶段,由于甲醇和柴油蒸发速率不同而发生微爆导致曲线波动,0.338 s时液滴投影面积断崖式下降,液滴破碎;0.392~8 s为稳定蒸发阶段,液滴投影面积线性减小,满足D2定律。7.384 s后曲线几乎保持不变,视为蒸发过程结束,热电偶上存在杂质,曲线不规则细微波动。图5示出初始体积为0.8 μL的液滴在703 K环境温度下蒸发形态变化(定义液滴进入高温环境且稳定后为0时刻)。从0到0.336 s,甲醇汽化并产生气泡,随着气泡生长,内部压力大于表面张力与环境压力之和,0.338 s液滴破碎,破碎伴有小液滴飞出,此时液滴形状极其不规则,在表面张力作用下,0.342 s液滴恢复球形,一个完整的微爆周期在0.336~0.34 s完成。0.5~7.384 s液滴蒸发处于稳定阶段,液滴面积线性减小,直到电热偶丝完全显现。此过程液滴内部仍有甲醇水核,但无法形成大气泡产生微爆,随着蒸发进行到液滴表面汽化。

图4 0.8 μL,703 K时的液滴蒸发曲线

图5 0.8 μL,703 K时的液滴蒸发时序图

3.2 不同环境温度下的蒸发规律

图6示出不同温度下液滴投影面积随时间的变化曲线。如图6所示,随着温度升高,液滴微爆发生时间提前,相应微爆强度也减弱,703 K时微爆强度为0.092 7,733 K时微爆强度为0.063。这是因为随着蒸发进行,液滴表面的低沸点甲醇完全蒸发,剩余高沸点柴油未蒸发形成液膜,液膜存在时内部甲醇气泡生长,当内部气泡压力大于液膜表面张力时,液滴破碎形成微爆。温度升高导致液滴吸热速率变快,内部甲醇快速达到蒸发过热度,甲醇气体在液滴内部快速成核,微爆发生时刻提前,液膜快速蒸发厚度减小,微爆强度变弱。由于液滴初始大小较小,在一次微爆之后,大量低沸点甲醇逸散,液滴内部剩余甲醇二次蒸发无法聚合成可以形成二次微爆的气核,因此波动蒸发持续时间变短。当温度继续增加至763 K时,柴油与甲醇同时蒸发,外部液膜生存时间变短,液滴内部未形成可以突破表面张力的气核,整个蒸发过程均为稳定蒸发,无波动蒸发出现。图7表明,波动蒸发持续时间随温度的上升而下降,703 K时波动蒸发持续时间为0.536 s,低温时液滴内部甲醇需要长时间吸热以蒸发形成气核,同时液膜也无法快速蒸发,满足气泡生长条件。高温时,两个过程速度加快,耦合下导致波动蒸发持续时间变短,733 K时只持续了0.372 s,763 K时无波动蒸发出现。

图6 不同温度下0.8 μL液滴的蒸发曲线

图7 不同温度下液滴蒸发持续时间

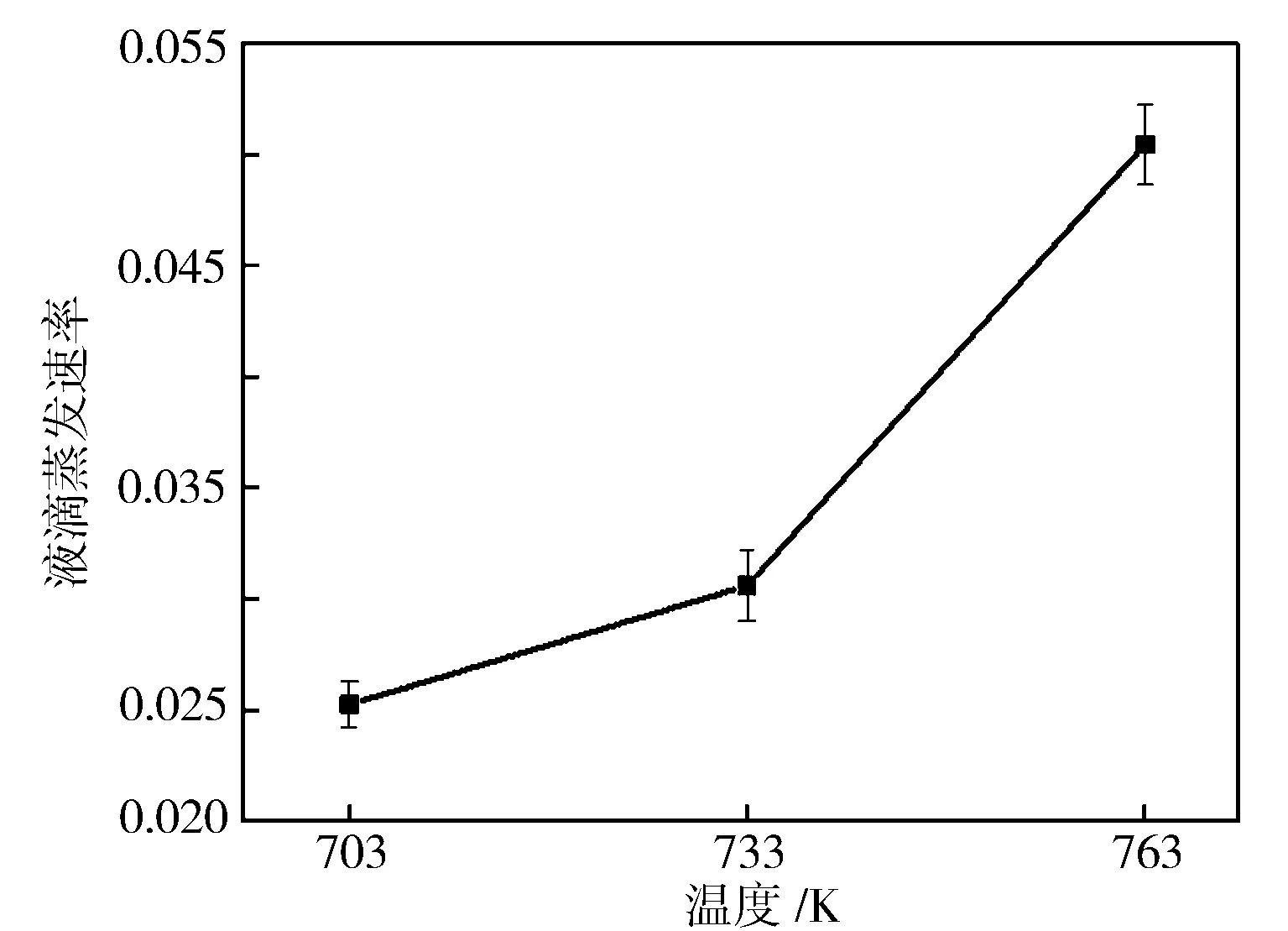

图8示出不同环境温度下的蒸发速率。由图8可知,随着温度升高,蒸发速率曲线斜率逐渐增大,液滴蒸发速率不断变快。763 K时液滴蒸发速率较733 K、703 K时大幅提高。763 K环境液滴蒸发曲线图内表现为无波动蒸发出现,原因为0.8 μL大小液滴蒸发过程中内部甲醇蒸气生成速率慢于液滴表面蒸发速率,在液滴内部分散的甲醇蒸气聚集成核形成较大的气泡。随着蒸发过程继续,液滴尺寸不断减小,气泡未成核便出现在液滴表面,直至液滴蒸发结束也无法出现微爆现象。

图8 不同环境温度下的蒸发速率

3.3 不同初始液滴体积下的蒸发规律

本节中不同初始液滴体积下蒸发时间为归一化时间。图9a示出温度763 K时不同初始体积的液滴蒸发曲线图。随着初始液滴体积增加,甲醇柴油液滴微爆次数增加,1.2 μL和1.6 μL液滴在蒸发过程中均发生了多次微爆现象。1.6 μL液滴在前3次微爆发生时,均出现液滴膨胀现象(如图9b所示),在第2、3次微爆发生前,液滴投影面积不断上升,随着微爆发生,小液滴随着微爆发生被带出,液滴投影面积出现断崖式下降。原因为大液滴在蒸发过程中可形成较厚的高沸点液膜,且液滴内部可成核甲醇气体较多,外部液膜提供较大的表面张力可支撑内部气泡形成,当这种平衡被打破时,微爆发生。在第4、5次微爆发生前,液滴投影面积曲线缓慢下降到达液滴微爆发生时刻,原因为液滴变小后,液膜厚度变小、液滴内部可成核甲醇变少,无宏观上液滴膨胀现象出现。

图9 不同初始体积液滴在763 K温度下的蒸发曲线

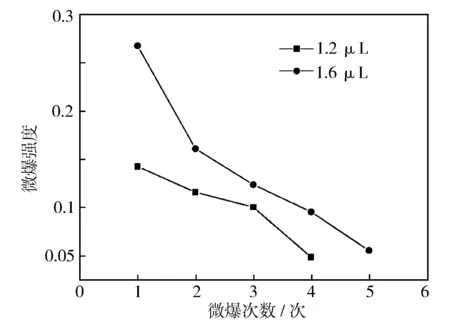

1.6 μL液滴膨胀速率如图10所示。第2、3次微爆发生时,膨胀速率为正,液滴投影面积逐渐增加,此时液滴内部汽化起主要作用,即液滴内气泡生长速率快于液滴表面蒸发速率。液滴发生第4、5次微爆发生时,膨胀速率为负,液滴投影面积逐渐减小,此时液滴表面蒸发起主要作用,即液滴表面蒸发速率快于液滴内气泡生长速率。1.2,1.6 μL大小液滴微爆强度见图11,首次微爆发生强度最大,气泡破碎会带走更多小液滴,后续微爆强度逐次减小。液滴蒸发持续时间如图12所示,1.6 μL液滴多次微爆使得其波动蒸发持续时间达1.570 9 s/mm2,而0.8 μL液滴无微爆发生,原因为液滴尺寸变小后,液膜持续时间变短,无法达到内部甲醇成核所需时间,整个蒸发过程均为稳定蒸发。大液滴甲醇蒸气成核更多,容易形成大气泡,出现液滴膨胀现象。待到气泡破碎后液滴恢复形状,继续进行后续微爆。波动蒸发后期微爆现象发生前投影面积曲线变化平缓,此时液滴内部气泡膨胀速率与液滴表面蒸发速率相等,气泡在膨胀时期液滴尺寸同时在缩小,所以曲线表现为平缓或略有下降。

图10 液滴膨胀速率

图11 液滴微爆强度

图12 波动蒸发持续时间

3.4 环境温度与初始液滴体积的耦合影响

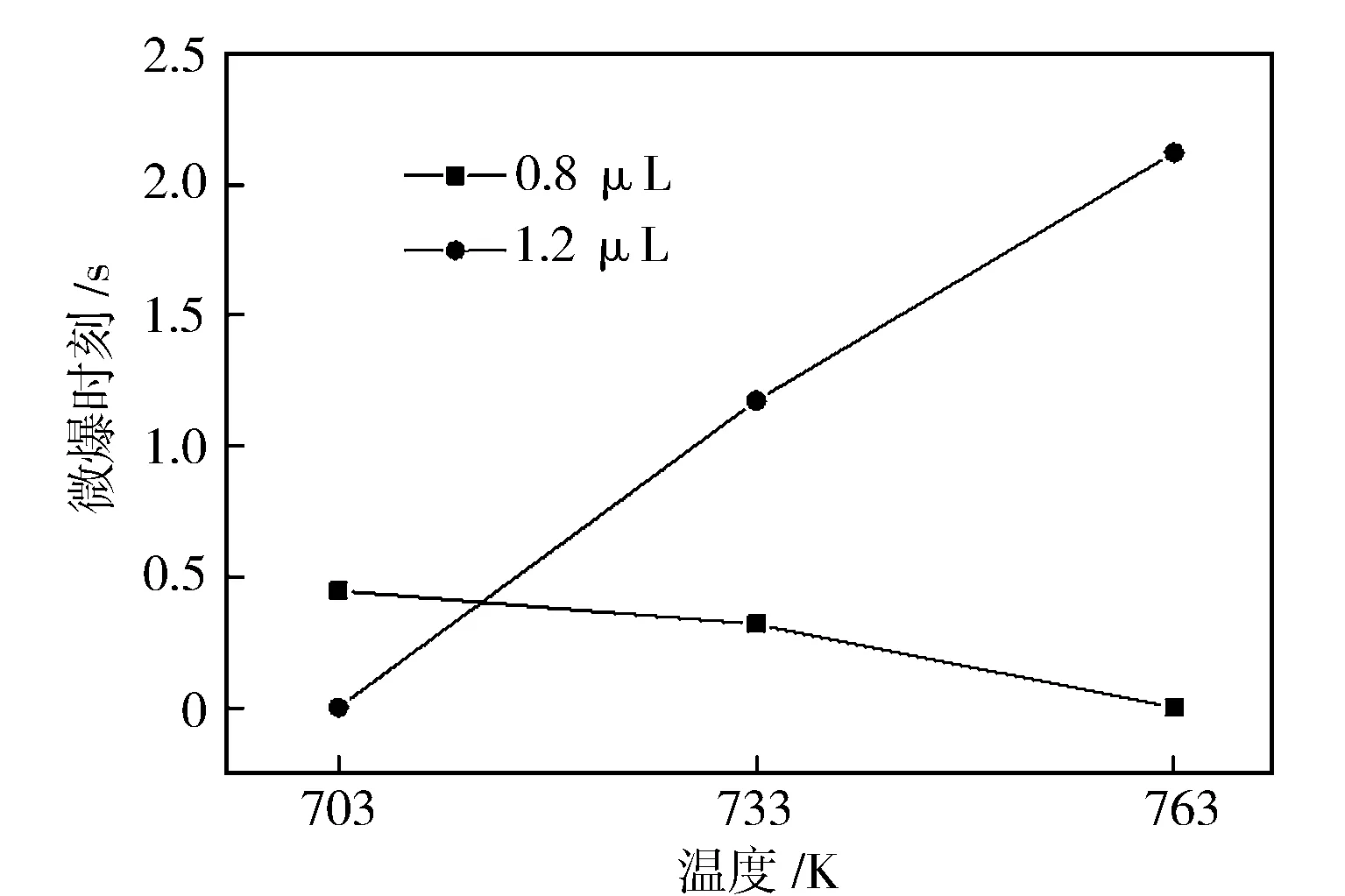

图13示出不同初始液滴体积、不同蒸发环境温度下液滴的蒸发曲线,相同条件下重复3次试验。由图可知,0.8 μL液滴在环境温度703 K时微爆发生时刻均值为0.447 s,微爆强度均值为0.102;环境温度升高至733 K时,微爆发生时刻均值为0.319 s,微爆强度均值为0.075;环境温度继续升高时无微爆发生。随着环境温度升高,微爆强度逐渐减弱,微爆发生时刻提前。1.2 μL液滴在环境温度703 K时蒸发曲线无波动,当温度继续升高,曲线出现波动,温度升高至763 K时出现了多次微爆现象。

图13 不同条件下液滴的蒸发曲线

图14示出不同条件下微爆发生时间曲线。由图14知,0.8 μL液滴在温度不断升高过程中,微爆发生时刻不断提前,直至763 K无微爆发生,而1.2 μL液滴在温度不断上升过程中,微爆发生时刻不断延迟。由此可知,当液滴较小时,低温下更容易发生微爆现象。原因为温度升高时,小液滴蒸发速率变快,液滴外部形成的柴油液膜存在时间变短,无法为气泡生长提供时间,宏观上表现为气泡成核速率慢于液膜蒸发速率。当液滴较大时,比表面积变小,吸热速率降低。低温无法满足液滴内甲醇蒸发所需过热度,液滴内甲醇随着液滴尺寸减小一起蒸发;当温度升高满足液滴内部甲醇蒸发所需过热度时,内部甲醇成核生成气泡会导致蒸发波动出现,继续升温,液滴内便出现了多次微爆现象。

图14 不同条件下微爆发生时间曲线

4 结论

a) 双组分液滴蒸发过程分为波动蒸发和稳定蒸发阶段,一次完整液滴微爆周期包括初期甲醇气化、气泡成核,中期液滴膨胀、气泡破碎,后期子液滴逃逸、主液滴恢复;

b) 随着环境温度的升高,微爆发生时刻提前,微爆强度减弱,甲醇汽化速度变快导致快速形成气泡,同时柴油蒸发速率加快,气泡生长时间不足,导致更高温度下0.8 μL液滴无微爆现象发生;

c) 随着初始液滴体积增大,微爆次数增加,单次微爆强度逐渐减弱,液滴内气泡有充分的生长时间,气泡破碎时刻不同导致一次蒸发有多次微爆发生;

d) 在液滴蒸发过程中,当液滴较小时,低温条件易促使其发生微爆现象;当液滴较大时,高温条件易促使其发生微爆现象。