高强化柴油机活塞环-气缸套边界润滑模型研究

张利敏,袁晓帅,吕步高,王延荣,强慧,刘旭康

(1.中国北方发动机研究所(天津),天津 300406;2.上海交通大学机械与动力工程学院,上海 200240)

随着柴油机强化程度越来越高,活塞环-气缸套摩擦副的工作条件也越来越苛刻,特别是在上止点位置,该摩擦副将承受高温高压等极恶劣工况条件,且摩擦副表面难以形成油膜润滑,处于边界润滑状态。边界润滑状态下基材表面会与机油极压添加剂发生化学反应,形成一层极薄的化学反应膜对基材表面进行保护,对摩擦副摩擦磨损性能有较大影响。由于边界润滑涉及极薄表面层的性质和变化,国内外学者多通过试验手段对边界润滑开展研究,研究结果表明摩擦副表面特性会受到摩擦膜的影响[1-2]。Gosvami等[3]提出了在动态滑动下摩擦膜生长及磨损率的仿真模型,探明在单粗糙峰滑动接触试验中摩擦膜生长与应力有关。施洪生等[4]采用接触电阻的方法考察了往复运动的活塞环-气缸套摩擦副中表面膜的形成过程,并研究了表面膜的成分、厚度等特性。RUPESH等[5]建立了基底磨损与摩擦膜厚度之间的函数关系。LYU等[6]对摩擦膜的摩擦系数进行了探究,认为其只能通过试验方法获取。近些年来,在对摩擦膜形成机制和规律研究的基础上,许多学者对摩擦膜影响下的摩擦磨损开展了研究。Ghanbarzadeh等[7]提出了考虑ZDDP摩擦膜影响的半确定性磨损模型,该模型的接触压力采用弹性-完全塑性理论进行计算,表面磨损采用修正的Archard磨损模型进行计算,模型中的磨损系数定义为随着摩擦膜的生长发生改变。此后,Akchurin等[8]通过集成基于边界元的接触模型和应力激发摩擦膜生长方程,建立了用于模拟摩擦膜生成过程的模型。Chen等[9]建立了可模拟粗糙表面ZDDP摩擦膜形成和去除的模型,并将该模型应用于内燃机缸套表面摩擦膜模拟。Lyu等[10]针对往复摩擦副系统研究了考虑ZDDP影响的边界润滑模型,并通过试样级往复试验机开展边界润滑试验,验证了其模型的有效性。吕修颐等[11]在活塞环-气缸套摩擦力计算过程中,通过考虑摩擦化学反应膜的影响,对摩擦力计算模型进行修正,并在试验机上验证其计算精度提高9%。

值得指出的是,虽然针对边界润滑以及摩擦膜已经开展了大量研究,但在工程应用中,仍然缺少可综合考虑工程结构表面状态的边界润滑模型。因此,本研究将通过建立摩擦膜生长演化模型、基于统计的粗糙表面接触压力分析模型、修正的边界润滑非线性磨损模型来表征活塞环-气缸套边界润滑状态的摩擦磨损性能,最后借助往复式摩擦磨损试验机模拟边界润滑条件对计算结果进行验证。

1 活塞环-气缸套边界润滑模型

活塞环运动在上止点时,其速度为零,无法有效建立油膜,同时受到高温、高压燃气作用,活塞环与缸套的接触载荷较大,在该时刻摩擦副处于边界润滑状态,主要依靠边界膜进行承载。按照结构性质不同,边界膜主要分为吸附膜和化学反应膜。由于在高温、高压和冲击环境下摩擦副表面的吸附膜极易破裂,因此本研究未考虑吸附膜的影响,主要考虑化学反应膜对摩擦副摩擦磨损性能的影响。

1.1 摩擦膜的生长与消耗模型

在边界润滑中,摩擦化学反应生成的固体反应膜有效地阻隔了微凸体直接接触,从而降低摩擦、减小磨损,作为边界润滑最后一道防线阻止了表面胶合失效的发生。以ZDDP添加剂为例,吸附于表面的ZDDP分子在摩擦化学反应作用下形成ZDDP反应膜,ZDDP反应膜在不断生成的同时也在不断地被磨损去除,其厚度变化取决于生成与去除过程的平衡情况。

为表征在边界润滑中化学反应膜(ZDDP膜)的生长情况,模型中采用了基于切应力激发的边界膜生成模型,来确定反应膜的生长速率。化学反应膜的生长率的计算公式如下:

τ=μpasp。

式中:τ为切应力,即摩擦力;μ为摩擦系数;pasp为接触压力;Γ0为前置常数;ΔUact为热激发下的分子内部激发能;ΔVact为激发体积常数;kB为玻尔兹曼常数;T为温度。以上参数可以通过边界润滑试验进行标定。使用以上公式可以计算得到反应膜的厚度生成速率,可以看出其主要与接触压力、环境温度以及摩擦系数有关。

在边界润滑中,反应膜的机械特性,包括硬度和弹性模量等会随着反应膜的厚度和环境温度发生变化,进而影响其接触压力和承载情况,需要在模型中加以考虑。反应膜的硬度与其厚度密切相关,靠近基体的硬度较高,而接近表层的硬度较低,并且二者基本上呈线性关系[8]。此外,反应膜的硬度也会受到温度影响,温度越高,硬度越低。而反应膜的弹性模量受温度的影响较小,可以当成常数来处理。

针对边界膜的去除计算,模型中采边界膜的厚度与其去除率呈线性相关的模型关系。去除率的计算可根据下面的公式:

式中:α为拟合参数;hr为反应膜厚度。根据这个关系可知,磨损率随着反应膜的生长而增加,这主要是由于反应膜的硬度随着其厚度的增加而下降。

因此,反应膜的生长和磨损之间的平衡决定了其厚度演化过程。反应膜厚度的变化通过下式计算:

根据上式,模型可以表征在边界润滑中反应膜厚度经历的快速生长-逐渐稳定-消耗破坏3个变化阶段。并且可以预见的是,在摩擦发生的初始阶段,反应膜厚度较低、硬度较高,根据应力激发机制,其生成率大于磨损速率,因此厚度持续增加。但此后生成率逐渐下降,磨损消耗增加,当生成率和消耗率相等时,反应膜的厚度保持不变,进入稳定存在阶段,此时摩擦系统进入正常的边界润滑阶段。随着润滑剂中ZDDP不断消耗,如果得不到补充,那么反应膜的生成率会逐渐下降,导致其磨损消耗率大于生成率,反应膜厚度会持续降低。当反应膜被磨损殆尽时,会发生大面积的金属-金属的直接接触,产生严重的黏着磨损,甚至发生表面胶合失效。

1.2 多层粗糙接触统计学模型

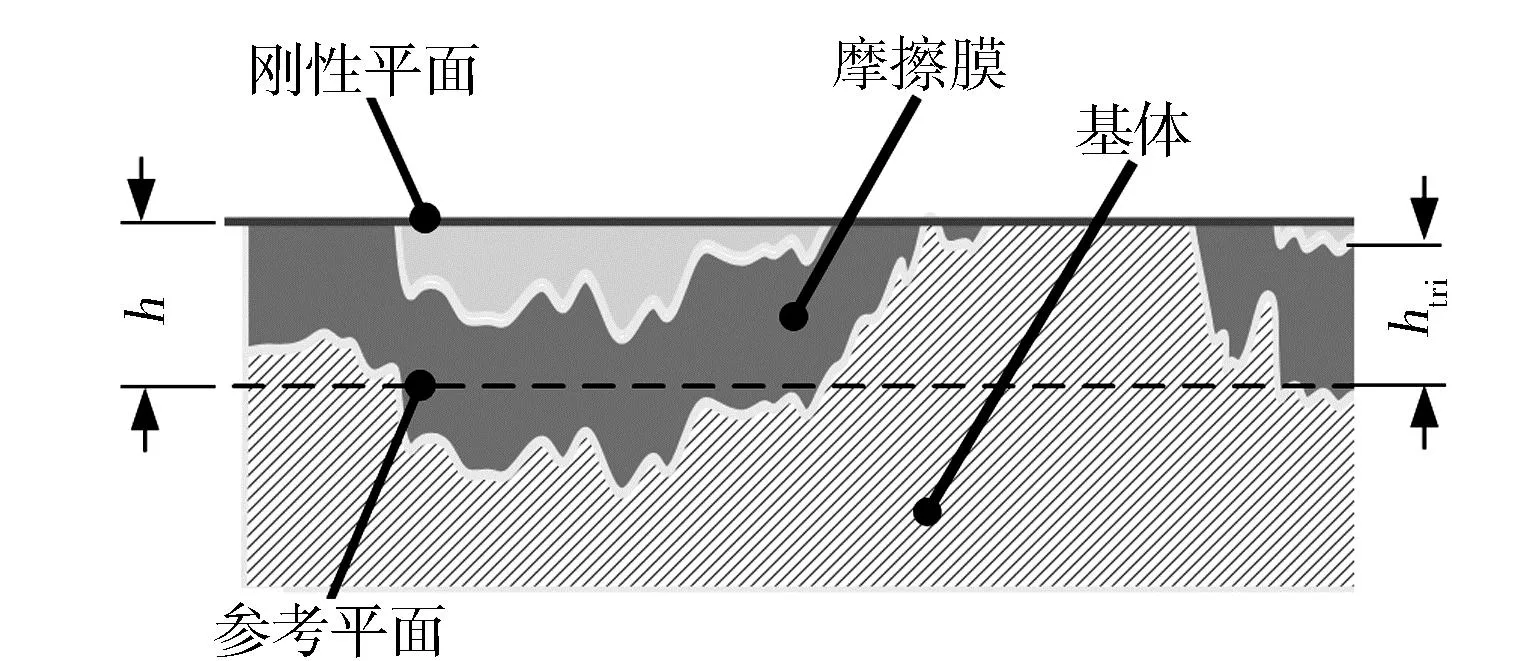

实际工程表面,化学反应膜只是部分存在于基体表面,实际表面摩擦状态是由化学反应膜和基体共同决定的,由于化学反应膜并不是均匀地在基体表面形成,因此两者的接触占比和接触压力可通过粗糙接触统计学模型进行定义。两个粗糙接触表面可以等效为一个粗糙平面与一个刚性平面接触(如图1所示),在等效接触模型中,刚性平面距离参考平面为h,其中参考平面为镀层基体形貌高度的平均位置,htri为化学反应膜的厚度,并且假设表面粗糙峰高度分布服从概率函数φ(z)。

图1 边界润滑等效接触模型

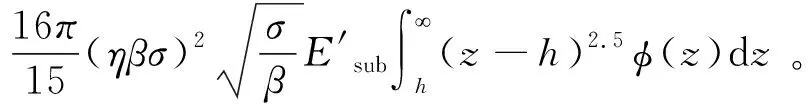

依据Greenwood和Tripp提出的统计模型可定义基体与刚性平面的接触压力为

反应膜与刚性平面的接触压力可表示为

表面形貌服从高斯分布,即

1.3 边界润滑下摩擦磨损模型

1.3.1 摩擦力模型

对于实际工程表面来说,总的接触摩擦力如下:

Ffriction=μsαsps+μrαrpr。

式中:μs,μr分别为基体和反应膜的接触摩擦系数,可以通过试验来确定。摩擦膜和基体的摩擦力均为摩擦系数、接触占比系数和接触压力的乘积。

1.3.2 磨损模型

基体材料的磨损主要来源于两个方面。首先是在多层接触模型中,基体之间的接触和滑移造成的机械磨损,可以由Archard磨损模型直接计算:

此外,在化学反应膜的生成过程中,基体材料与润滑油中的添加剂会相互反应,不断产生新的反应膜,消耗基体材料,这也会造成一定的磨损,称为反应磨损。研究采用边界润滑中的轻微磨损模型来表征反应磨损。此模型假设轻微磨损主要来自于由基体材料和润滑添加剂之间化学反应生成的摩擦膜的去除。当摩擦膜部分被去除,系统的化学平衡(边界润滑膜形成与去除)将被打破,而系统将通过消耗基体材料来重新获得化学平衡。

此类磨损是由基体原子扩散到反应膜中造成的,属于化学磨损,和应用Archard模型的机械磨损有着本质的区别,它和反应物浓度、温度以及反应膜的消耗速率等密切相关。而在反应膜不同厚度处的基体材料原子的浓度并不相同,具体来看,在反应膜与基体结合的位置浓度最高,并沿着反应膜厚度向外依次减小,在反应膜的自由表面的浓度最低。基体材料在反应膜中的原子浓度可由下面的关系确定:

C(h)=e-C1h。

式中:C(h)为基体材料原子的浓度;C1为常数,可由试验确定。因此基体材料的化学磨损可由下式计算:

因此,应用Archard磨损模型以及轻微磨损模型可以分别计算出边界润滑中基体材料的机械磨损和化学磨损,最终较为准确地确定基体的总磨损。

2 边界润滑模型参数标定

前述建立的活塞环-气缸套摩擦膜以及磨损性能模型中如边界摩擦系数、磨损系数以及应力激发模型中的一些关键参数均需通过试验确定或者进行标定。

2.1 边界摩擦力计算标定

在边界润滑的接触摩擦力(Ffriction)计算模型中,总的摩擦力包括基体接触摩擦力和化学反应膜接触摩擦力。其中需要进行标定的参数为基体接触摩擦系数μs和化学反应膜的摩擦系数μr。

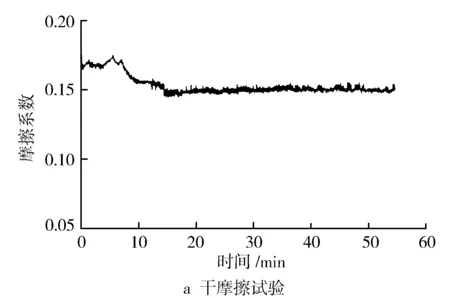

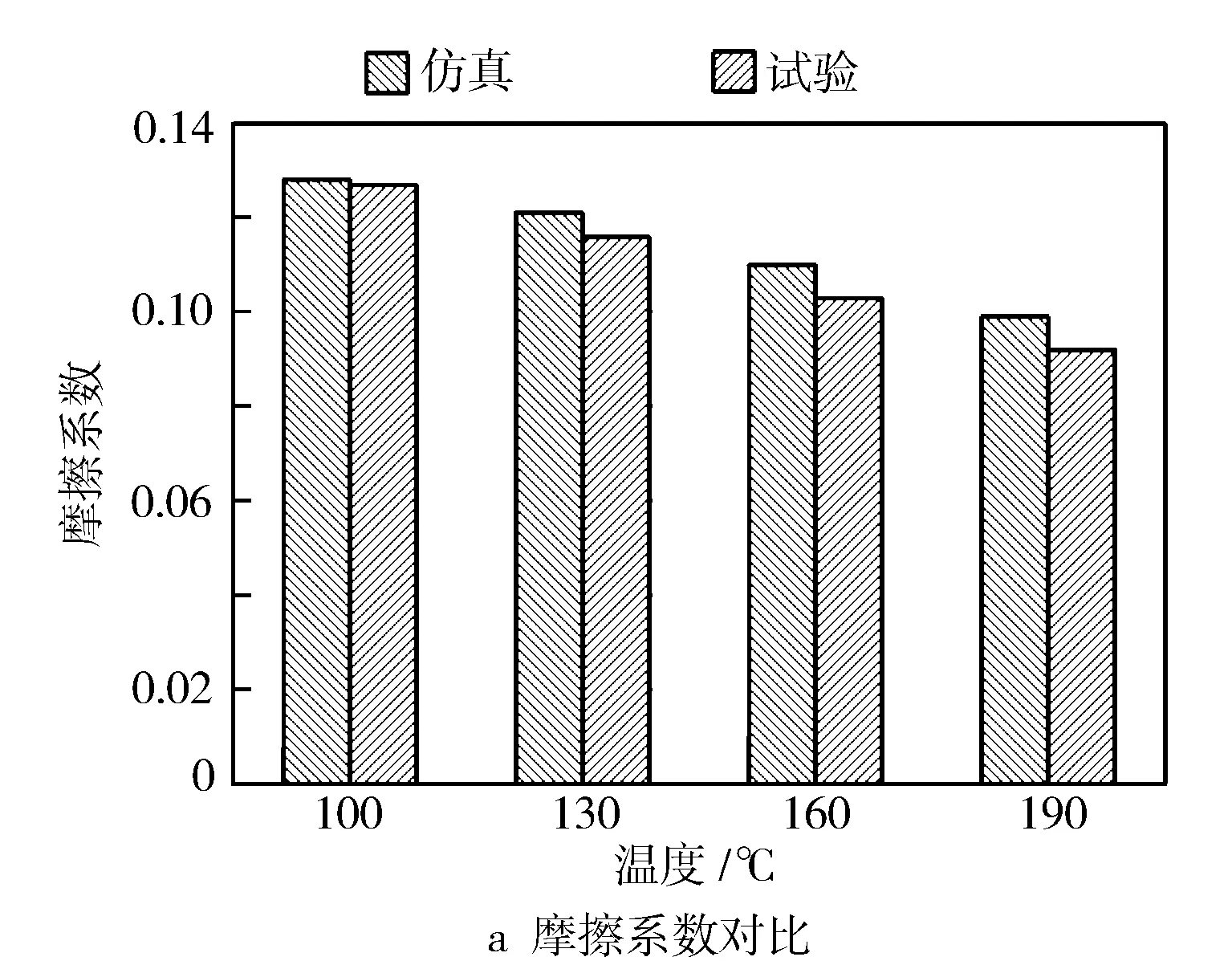

基体接触摩擦系数μs通过干摩擦试验(无润滑油)确定,试验结果如图2a所示,取稳定情况下的摩擦系数;化学反应膜的摩擦系数μr通过边界润滑试验标定,即在给定工况下(载荷160 N、温度90 ℃、频率2 Hz)试验得到稳定状态下的摩擦系数,通过与仿真的总摩擦系数对比(结果如图2b)来标定μr。在基体摩擦系数已知的情况下,给定反应膜的摩擦系数μr,若总摩擦系数的仿真结果与试验结果接近,可以确定反应膜的摩擦系数μr,反之则修正μr,重新计算。修正的标准是:若仿真结果较大,则减小μr,反之则增大μr。

图2 摩擦系数标定结果

2.2 磨损计算标定

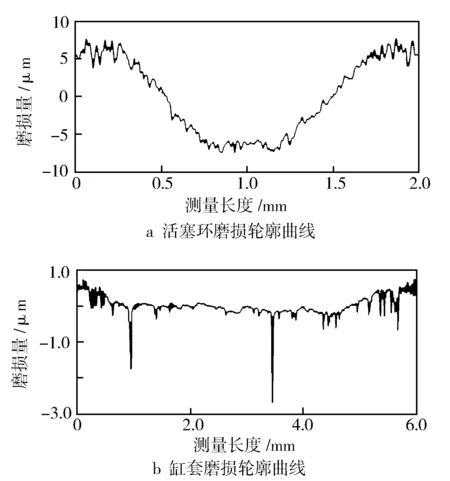

反应磨损是指磨损膜消耗造成的基体材料损失,这部分磨损占比很小,相关参数根据文献[8]确定。机械磨损,也即Archard磨损模型中的磨损,属于黏着磨损,是主要磨损形式,需要通过边界润滑试验标定。在给定工况下(载荷160 N、温度90 ℃、频率2 Hz),试验停止后,在多个位置分别测量活塞环和缸套试样的磨损量(见图3),以平均磨损深度来迭代确定活塞环和缸套的磨损系数。磨损系数可以根据试验结果修改,磨损深度越大,磨损系数也就越大,而且基本上与磨损深度等比例相关。

图3 磨损量标定结果

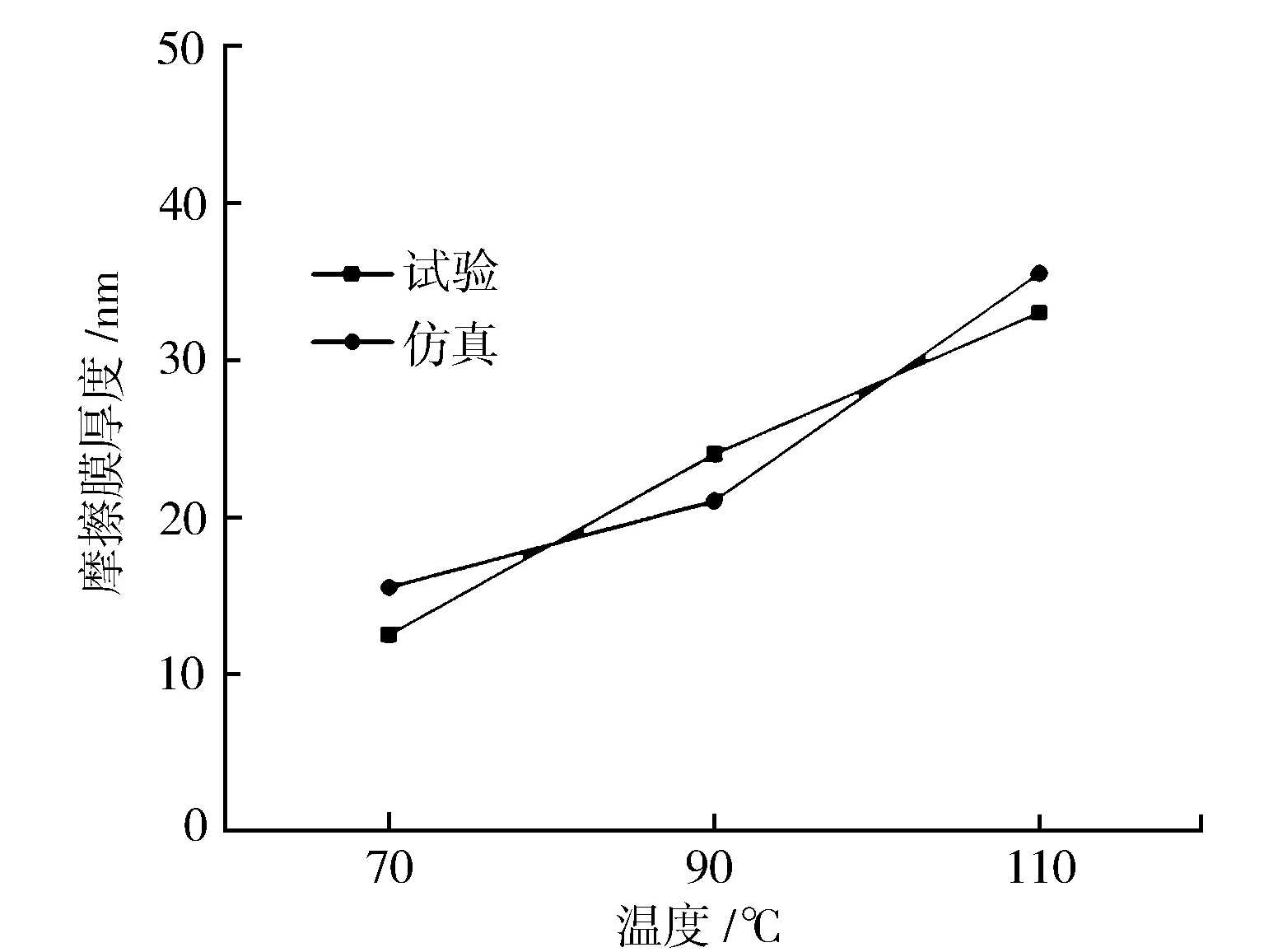

2.3 摩擦膜计算标定

摩擦膜生成模型中,润滑油添加剂的激活能(ΔUact)和激活体积(ΔVact)这两个参数决定摩擦膜的生成速率,而摩擦膜去除系数(α)决定了摩擦膜去除的速率。以上参数的标定是以文献[8]中的参数为基础,并考虑到所用润滑油添加剂的成分更为复杂,需要再根据边界润滑试验做进一步的修正,即通过测量在给定工况下(载荷160 N、温度 70,90,110 ℃、频率2 Hz)摩擦膜的厚度进行修正。由于有3个参数需要标定,因此标定试验也需要做3组。但考虑到整机使用的润滑油和往复式边界润滑试验中的一致,对于同一款润滑油,其添加剂的激活能(ΔUact)和激活体积(ΔVact)应相等,因此,如实际测量的摩擦膜厚度与仿真结果有差距,则修正摩擦膜去除系数(α),即测量结果较小应增大α,反之则减小α,最终获得如图4所示的仿真与试验对比图。

图4 摩擦膜生成模型参数标定结果

3 边界润滑模型试验验证

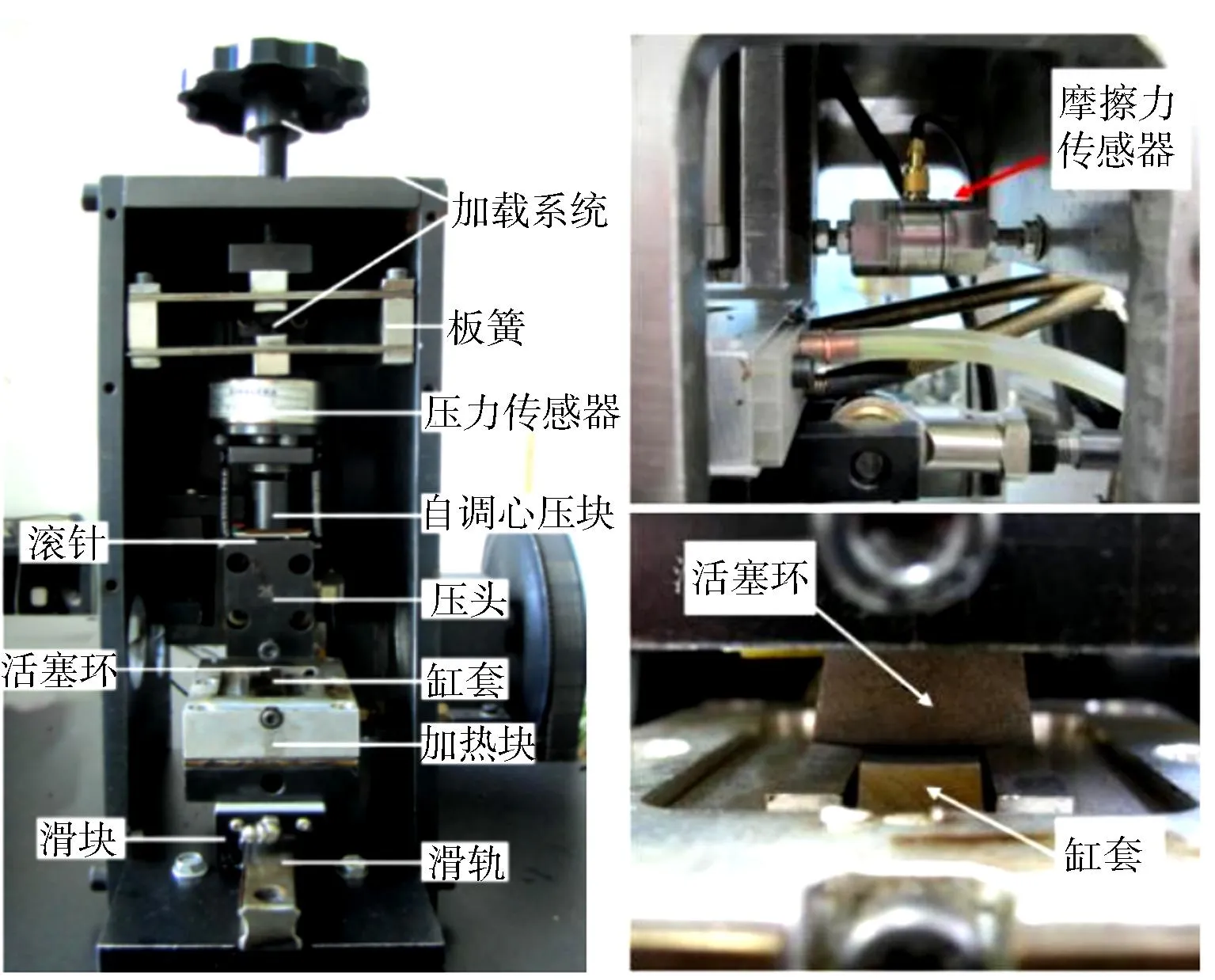

采用往复式摩擦磨损试验机,开展边界润滑试样级试验验证。缸套试样安装于加热块的试样槽,由曲柄连杆机构带动做往复运动;活塞环试样固定在压块内的夹具上,其接触状态如图5所示。试验载荷通过加载系统施加到缸套与活塞环的接触界面,由试验机通过旋紧加载螺杆对板簧施加正压力。

图5 往复式缸套-活塞环摩擦磨损试验机

试验缸套选用镀铬缸套,厚度7 mm,将缸套按照9°沿圆周方向均匀等分,再切成约45 mm等长小段作为试验试样;活塞环选用喷钼活塞环,与实际使用的开口活塞环相同,按照12°沿圆周方向均分切割。试样安装前用汽油、酒精进行超声波清洗15 min。润滑油为RP-4652D润滑油。

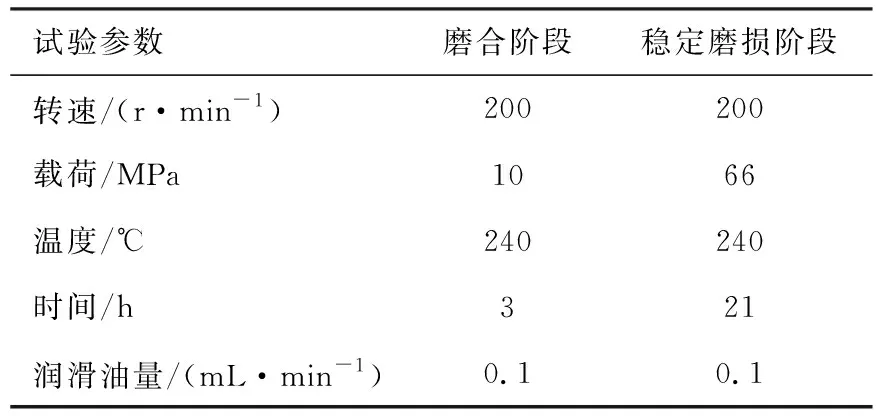

摩擦磨损性能评价的试验条件见表1。共进行5次重复性试验,去掉最大值和最小值,其余的3次结果取平均值作为最终试验结果。

表1 摩擦磨损性能试验参数

按照前述的边界润滑模型参数标定方法开展试验标定,标定后的边界润滑模型关键参数见表2。

表2 模型参数标定结果

借助正向设计的思想,采用本研究建立的模型在新工况下进行结果预测,其中工况载荷为66 MPa,速度为200 r/min,往复行程为30 mm,温度为100 ℃,130 ℃,160 ℃,190 ℃,仿真模拟时长为24 h。采用镀铬缸套和喷钼活塞环,在边界润滑状态下其表面生成高黏度的流体摩擦膜,主要是ZDDP自身摩擦化学反应的产物[12]。通过与同工况试验进行对比,试验与仿真结果偏差在10%以内(见图6),验证了边界润滑模型的有效性。

图6 修正的边界润滑模型仿真结果与试验结果的对比

4 结束语

建立了摩擦膜的生长与消耗模型、多层粗糙接触统计学模型,在此基础上建立了考虑摩擦膜影响的活塞环-气缸套边界润滑模型,并给出了模型关于摩擦系数、磨损率以及摩擦膜生成相关的关键系数标定方法。选取全新工况对活塞环-气缸套边界润滑模型计算结果和模拟同工况边界润滑的往复试验结果进行对比,摩擦系数和磨损量结果具有很好的吻合性,验证了该模型的有效性。