低转速工况下喷油量对柴油机缸内压力振荡和排放特性的影响

黎一锴,薛泽峰,王东方,史中杰,谢勇,李耀宗

(1.北京理工大学机械与车辆学院,北京 100081;2.中国北方发动机研究所(天津),天津 300406)

发动机的爆燃一般发生在点燃式汽油发动机中[1-5]。与汽油机不同,压燃式柴油发动机燃烧模式一般为扩散燃烧。然而,在柴油机燃烧的初级反应阶段,非均质预混燃烧起主导作用[6-7],火焰随着多点自燃着火形成的压力波扩散而传播[8],因此柴油机着火燃烧过程中的缸内爆震现象同样不容忽视。严重的缸内爆震会导致柴油发动机有害排放物增多[6,9-10]、燃烧噪声加大[10-12]、工作平顺性下降[7,13]以及活塞顶烧蚀[14]等现象。

对柴油机缸内压力振荡原因及影响的探究是许多学者的工作重点。已有研究表明:缸压振荡现象的出现促进了缸内湍流强度的增强,有利于缸内油气混合;对于出现明显缸压振荡的循环,其峰值压力大于燃烧阶段的平均峰值压力且炭烟氧化速率加快,适当强度的缸压振荡有利于提高发动机的雾化性能[6-7],有助于提高发动机功率和热效率[15]。Wang等[16]的研究表明,柴油机产生爆震现象的主要原因是喷油正时和喷雾碰壁的共同作用。此外,随着喷油压力的提高,喷雾贯穿距离增大,碰壁现象更为明显,爆震燃烧变得更为频繁且爆震强度随之增强,因此小尺寸气缸更容易发生爆震燃烧现象。Park等[17]通过可视化单缸机试验发现喷油正时的优化也可以降低缸压振荡。Guardiola等[18]的研究表明,柴油机预混燃烧阶段的喷油量是导致缸压振荡并产生共振的主导因素,且后续的扩散燃烧几乎不产生缸压振荡。

综上所述,喷油参数如喷油正时、喷油量以及喷油策略的优化可以改善缸压振荡带来的不良影响,但目前对缸压振荡的研究主要集中在高转速(大于等于1 500 r/min[8,11,18])和高负荷(全负荷、半负荷[8,11])时的粗暴燃烧和燃烧噪声方面,少有关注柴油机低转速和低负荷工况下缸内压力的高频振荡现象。研究发现,在低转速工况时柴油机振动烈度较高,甚至高过标定点工况,振动随转速升高反而逐渐减小,而低转速工况柴油机振动烈度较大主要是由缸内压力振荡造成的[19]。低转速工况下,发动机起动阻力矩大,柴油喷雾更容易失火,循环间的着火—失火交替现象导致发动机在低转速时更易产生缸压振荡现象,同时缸内燃油大量不完全燃烧导致发动机排放恶化。此外,目前主要通过优化喷油特性、优化喷油参数以及缩短柴油喷雾滞燃期等方法来减少缸压振荡、降低柴油机排放。喷油参数的优化主要是针对多次喷射模式下的预喷正时、主喷正时和主喷油量等。然而,多次喷射策略虽然可以优化柴油机缸内燃烧过程,在控制缸内压力振荡的同时减少燃烧噪声,但与单次喷射相比,其燃油分多次注入缸内,会导致缸内燃烧不够集中、发动机燃烧等容度下降等现象,进而导致在喷油量相同的条件下做功能力变低、功率密度变小、燃烧效率变低、燃油经济性变差,在低压缩比柴油机上该特点更为显著。

因此,有必要探明柴油机低转速工况下单次喷射策略对缸压振荡现象和污染物排放的影响规律。为此,针对某型号单次喷射直喷式柴油机,基于单缸机试验平台,开展了低转速工况下单次喷射喷油量对缸内压力振荡现象以及NOx和Soot排放的影响规律研究。

1 试验设置

1.1 试验台架布置

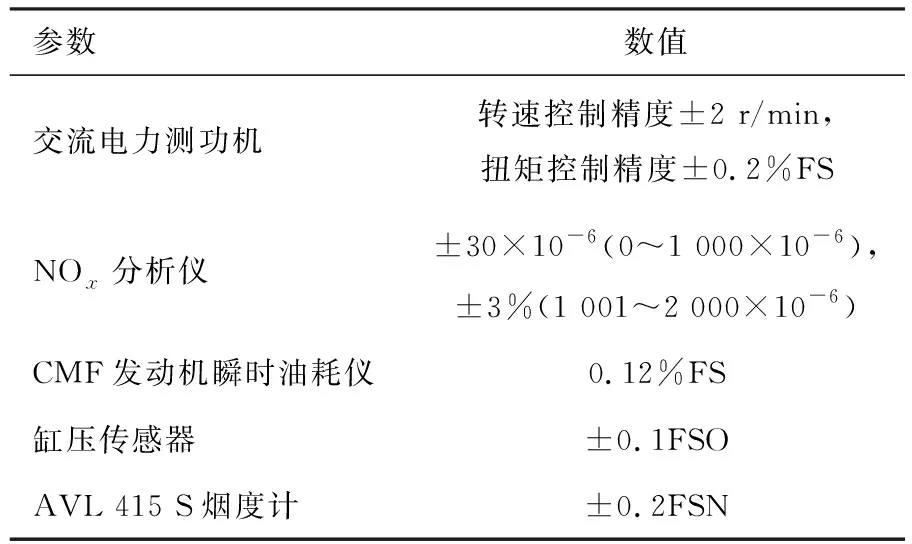

试验在132 mm缸径单缸柴油机台架上进行,图 1示出台架系统框架,单缸机主要参数见表1,设备测试精度见表2,试验控制参数见表3。

表1 发动机主要参数

表2 设备测试精度

表3 试验控制参数

1.2 试验工况

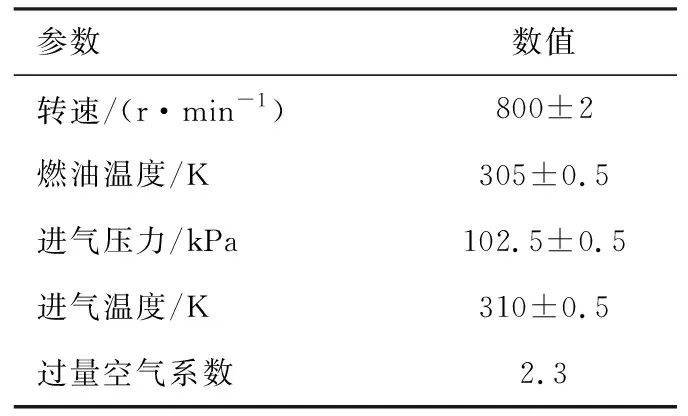

发动机转速控制在800 r/min,喷油提前角恒定为-24°曲轴转角,控制喷油脉宽为3 500~6 000 μs,研究变喷油量发动机缸内燃烧情况。如图2所示,喷油脉宽与喷油量呈线性正相关趋势,因此可以通过控制喷油脉宽来实现喷油量的变化。

2 试验结果与分析

在控制其他变量不变情况下,得到单缸机不同喷油脉宽下的缸内压力数据和排放数据。提取800 r/min稳定转速时缸内燃烧40个循环的试验数据计算平均值,从缸内着火燃烧和排放物Soot及NOx统计来分析喷油量对冷起动工况下柴油机缸压振荡和污染物排放特性的影响。

2.1 缸内压力振荡

不同喷油量下的缸内压力曲线如图3所示。从图中可以看出,随着喷油脉宽从3 500 μs增加到6 000 μs,缸内压力显著增加,燃烧峰值压力从4.2 MPa显著增高到8.7 MPa,这表明缸内燃烧随着喷油量的增加显著增强。但值得关注的是,随着喷油量的增加,缸压曲线的着火燃烧阶段出现不容忽视的“压力波动”现象。从着火阶段的缸压曲线放大图中可以看出,当喷油脉宽为3 500 μs时,喷油量较少,缸内燃烧微弱,缸压峰值较低,缸压曲线平滑,发动机几乎不发生压力振荡;当喷油脉宽为4 000 μs时,缸压峰值显著增加,压力升高速率加块,出现微弱的压力波动;当喷油脉宽增加到4 500 μs时,峰值压力继续增大,出现明显的缸压振荡,尤其在速燃期终点附近最为明显;之后随着喷油脉宽的持续增加,缸压振荡在5 000 μs时达到最大,之后继续增加喷油脉宽,峰值压力虽然随之增大,但压力波动逐渐减弱。总之,随着喷油量的增加(喷油脉宽从3 500 μs增加到4 500 μs),着火阶段的缸压波动愈发明显,且振荡时间延长,缸压振荡逐渐增强;但当喷油量持续增加(喷油脉宽从5 000 μs增加到6 000 μs)时,缸压波动又逐渐衰减,振荡时间缩短,缸压振荡逐渐减弱。缸压振荡随着喷油量的增加呈现出先增强后减弱的趋势。

初始缸压经高通滤波后可以得到近似平滑的缸压滤波信号,用初始缸压数据减去滤波信号可以得到缸压振荡的强度曲线,如图4所示。可以看出,不同喷油脉宽下的缸压振荡强度曲线均呈现出相同的趋势,在-10°曲轴转角左右时出现振荡并且迅速达到振幅峰值,随着曲轴转角的增加,振荡强度逐渐衰减,在10°曲轴转角之后振荡强度几乎衰减为0。在相同的曲轴转角下,随着喷油脉宽的增加,振荡强度呈现出先增大而后逐渐减小的趋势,在喷油脉宽为5 000 μs时振幅达到最大,之后随着喷油脉宽的增大振幅逐渐减小。用最大压力振荡幅度ΔPmax来进一步量化比较缸内燃烧时的振荡强度,其被定义为振荡强度曲线的最大波峰和波谷的差值。

如图5所示,ΔPmax在3 500~4 500 μs时急剧增大,之后增长速率趋于平缓;在5 000 μs时ΔPmax达到最大值0.84 MPa并在之后逐渐减小,缸压振荡逐渐减弱。

发动机工作过程中的压力振荡不仅造成能量的损失,更重要的是振荡能量对机械部件冲击较大,会在缩短机械部件寿命的同时带来巨大工作噪声。缸压振荡能量可以通过对振荡区间内缸内压力振荡强度的平方积分计算得出:

图6a和图6b分别示出缸压振荡强度平方的累计积分曲线和不同喷油脉宽下的缸压振荡能量。从图6a中可以看出,不同喷油脉宽下缸压振荡强度平方的积分曲线随着曲轴转角的增加均呈现出相同的变化趋势,即缸压振荡造成的累计能量主要来自于振荡前期,后续的小幅度波动对缸压振荡能量的量级影响很小,体现在图6a中为各曲线在0°曲轴转角后基本保持水平。结合前文总体来看,随着喷油脉宽的增加,喷油量增多,缸内压力上升,燃烧峰值压力也上升,当喷油脉宽为3 500 μs和4 000 μs时,缸压振荡所产生的能量几乎可以忽略不计;当喷油脉宽增加到4 500 μs时,振荡能量初次呈现爆发式增长;当喷油脉宽增加到5 000 μs时,振荡能量随之增大且能量增长速率加快;当喷油脉宽为5 500 μs时,振荡能量下降,维持到与4 500 μs时相同的量级;而当喷油脉宽增大到6 000 μs后,振荡能量迅速减少,约为5 500 μs时的1/3,5 000 μs时的1/4。此外,从图6b中同样可以看出,随着喷油脉宽的增加,振荡能量先增加后减小,且增长或下降速率较快。5 000 μs喷油脉宽对应的喷油量同样是振荡能量增长拐点,与缸压振荡强度呈现一致性,之后增加喷油量缸压振荡能量显著降低。

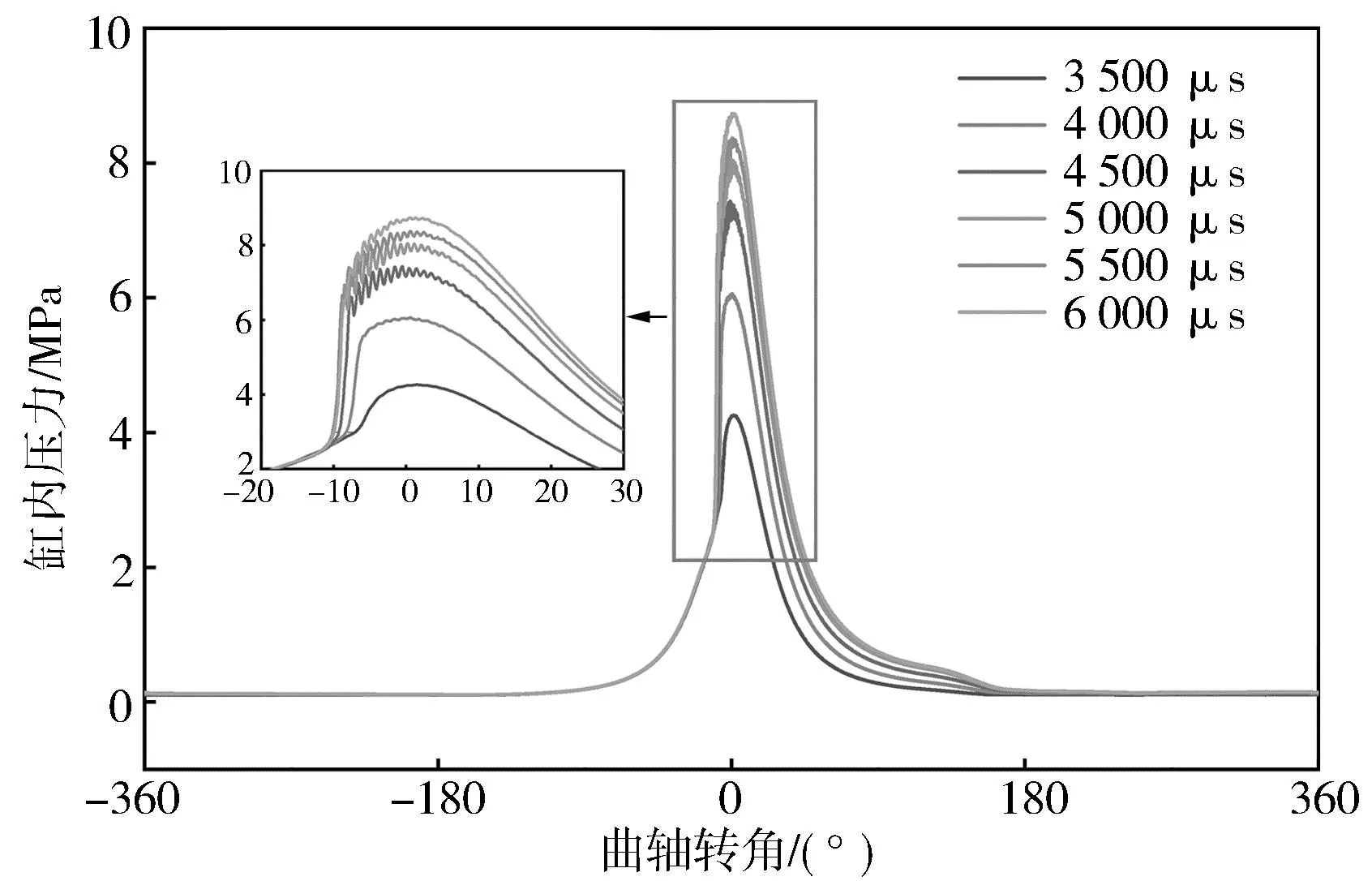

气缸内压力振荡的频率特性对于分析燃烧室内的爆震燃烧现象是必不可少的。缸内压力可以看作一种时域信号,指征的是缸内压力信号随时间(曲轴转角)的变化规律。缸内压力时域信号可以通过傅里叶变换转换为频域信号,可用来反映该缸压信号的强度在不同频率上的分布,得到的强度随频率的变化曲线即为缸压信号的频域信号。800 r/min转速下在单次循环720°曲轴转角内取7 200个采样点,采样间隔为0.1°曲轴转角,换算为时间即总采样时间为0.15 s,据此得出时窗内不同喷油脉宽的缸内压力经傅里叶变换(FFT)得到的频率-振荡声压级曲线图,通过噪声声压级dB来表征缸压振荡的强度特性,如图7所示。从图中可以看出,不同喷油脉宽下缸压振荡强度在特定几个频段内显著上升,较明显的频段有3 500,4 200,5 000 Hz,且均处于相对低频段内,而高频段分布杂乱的低强度波动。

图8示出不同喷油脉宽下缸压曲线经过快速傅里叶变换(STFT)后得到的缸压频谱MAP图,从图中可以定位上述几个振荡强度明显上升频率段的分布位置。从图8中可以看出,高强度振荡均位于上止点前,结合图3缸压曲线可以确定缸内压力振荡主要分布在速燃期尾段到缓燃期初段,振荡频率主要为3 000~5 000 Hz。随着喷油脉宽的增加,缸压振荡强度逐渐增大,且最大振荡强度点的频率从2 000 Hz逐渐增加到10 000 Hz,这一变化趋势在喷油脉宽3 500 μs到4 500 μs最为明显,在喷油脉宽为5 000 μs时振荡频率分布范围最大,后续随着喷油量的增多该现象变化不再明显甚至出现轻微的下降趋势。

2.2 缸内燃烧规律

为探明本试验中压力振荡对缸内燃烧的影响规律,将缸内压力曲线对曲轴转角求导获得压力升高率曲线。图9示出压力升高率曲线和缸内燃烧的瞬时放热率曲线,瞬时放热率曲线和压力升高率曲线呈现同步变化趋势,两者的峰值互相对应,放热率曲线和压力升高率曲线同步对比分析可以更好地了解柴油机缸内燃烧特点。随着燃油喷入缸内,低温燃油与缸内高温气体混合,柴油汽化吸热,导致瞬时放热率短暂下降,随着着火燃烧放热,预混合气体大面积多点着火,缸内压力爆发式增大,压力升高率和瞬时放热率曲线直线上升。随着滞燃期内生成的可燃预混合气体燃烧殆尽,压力升高率和放热速率下降,且由于柴油机在冷起动工况下运行,发动机转速低、负荷小,后续喷油量少,缓燃期扩散燃烧比例降低,瞬时放热率曲线不会出现明显的柴油燃烧特有的“双峰”现象。随着喷油量的增多,缓燃期和后燃期的初段出现缸内压力振荡,这导致缸内压力升高率波动幅度增大,压力升高率最大值从3 500 μs的0.42 MPa/(°)快速增加到4 500 μs的4.71 MPa/(°)。当喷油脉宽大于4 500 μs时,随着喷油量的增加,压力升高率最大值增长幅度减小,甚至在6 000 μs时最大值(4.4 MPa/(°))低于4 500 μs喷油脉宽工况。压力升高率的变化趋势与缸压振荡规律一致,同样随着喷油量的增多先变大后减小。同时,也可以看到瞬时放热率曲线在压力升高率变化的同时均呈现出不同程度的波动。

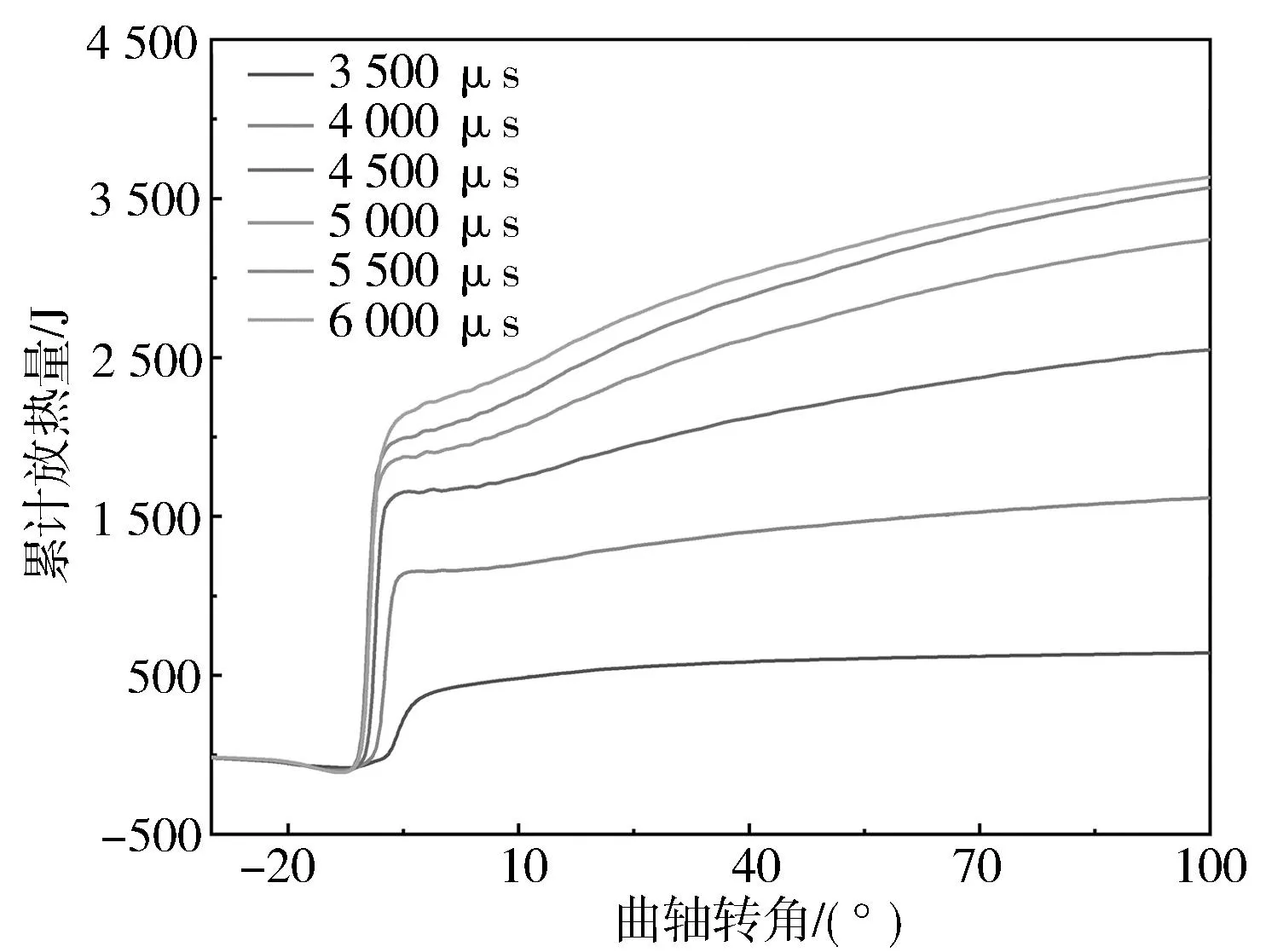

缸内燃烧的累计放热量曲线如图10所示。随着喷油脉宽增大喷油量增多,燃烧放热始点提前,燃烧累计放热量增长较多,这一点在喷油脉宽3 500 μs到4 500 μs较为明显。后续随着喷油量的增多,燃烧始点提前的幅度减小,燃烧累计放热量差距减小,尤其是喷油脉宽从5 500 μs增加到6 000 μs时,燃烧累计放热量相差很小。

图1 台架系统框架图

图2 喷油脉宽与喷油量的关系

图3 缸内压力

图4 不同喷油脉宽下的缸压振荡强度

图5 ΔPmax随喷油脉宽的变化规律

图6 不同喷油脉宽下的振荡强度积分曲线和缸压振荡能量值

图7 缸内压力频域分析

图8 不同喷油脉宽下缸压振荡频谱分布

图9 不同脉宽下的缸内燃烧压力升高率曲线和瞬时放热率曲线

图10 缸内燃烧累计放热量

燃烧累计放热量10%对应的曲轴转角(CA10)为着火延迟终点,喷油提前角到着火延迟终点的时间即为着火滞燃期。不同喷油脉宽下的着火滞燃期如图11所示。总体来看,随着喷油量的增加,冷起动工况下柴油发动机着火滞燃期先迅速减小而后缓慢增加,存在最佳喷油量(对应喷油脉宽5 500 μs),使得着火滞燃期最小。结合上文缸压振荡现象可知,缸压振荡强度和着火滞燃期呈现相反的变化趋势,即缸压振荡强度小时对应的着火滞燃期较长,缸压振荡强度较大时对应的着火滞燃期较短。由此可知,缸压振荡对缩短缸内着火滞燃期有益。

图11 着火滞燃期随喷油脉宽的变化规律

已有科研工作者指出,缸内压力振荡是预混燃烧产生的超声速压力波与扩散燃烧火焰前锋面相互碰撞造成的,振荡的具体表现与环境条件、喷油参数和气缸尺寸相关[16,20]。重型柴油机柴油喷雾撞壁强化雾化和油气混合是预混燃烧产生的重要因素。低温低密度低喷油压力工况下,柴油注入缸内雾化困难,随着液相喷雾到达气缸壁面发生撞壁反弹,燃油液滴破碎得到强化,近壁面雾化效果加强,油气混合速率加快,促进预混燃烧生成蓝色反应波,反应波向主燃烧区域传播,传播速率超过当地声速,甚至可以达到1 200 m/s以上,主燃烧扩散火焰前锋面与反应波碰撞导致类似于爆炸的剧烈燃烧,造成缸压振荡。因此局部预混燃烧和主燃烧区域扩散燃烧的高速碰撞是爆震燃烧、缸压振荡的形成条件。

对于本试验工况,喷油脉宽为3 500 μs时滞燃期为3.69 ms,即在缸内着火之前便停止喷油,由于燃油量少,雾化和着火效果好,缸内燃烧主要为预混燃烧,因此几乎不发生缸压振荡。随着喷油量的增多,燃油注入缸内后油束雾化蒸发变差,喷雾贯穿距离延长,撞壁后近壁面的预混合燃烧反应波传递到主燃烧区域,因此缸压振荡增强,燃烧放热量增大,同时缩短了着火滞燃期。然而,过多的燃油喷射量会导致油束更加难以雾化,主燃烧区域的扩散燃烧火核难以形成,扩散燃烧比例相对下降,滞燃期延长,缸压振荡强度下降,同时由于更多燃油没有完全燃烧,放热效率下降,累计放热量增长幅度有限。另外,通过缸内压力可以得到不同喷油脉宽下缸内燃烧的平均指示压力,如图12所示。随着喷油量的增多,平均指示压力先增大,之后基本稳定在0.65~0.72 MPa之间,表明燃油量的增多并没有表现出理想的做功能力,压力振荡的减弱对燃烧效率有不利影响。

图12 平均指示压力随喷油脉宽的变化规律

2.3 排放特性

除了研究缸内压力及燃烧放热规律外,燃烧阶段缸内生成物的变化规律也值得深入探究。从污染物排放的角度分析缸内燃烧时局部热力状态变化,从而更加深入地揭示缸内压力振荡机制。以NOx和Soot为特征变量,通过排放物分析仪得到缸内燃烧后NOx和Soot的排放水平,图13示出NOx排放量及烟度随喷油持续期的变化。由图13可以看出,NOx和Soot的排放呈现出截然不同的趋势:随着喷油量的增多,NOx排放量先增加后减少,在喷油脉宽4 500 μs时达到排放量的拐点;而烟度则持续增加,在喷油脉宽为4 500 μs前增长速率较小,在其之后速率急剧增大,即4 500 μs是烟度增长速率的拐点。根据缸内排放物生成机理可知,喷油量较少时,燃料空气比较低,缸内局部当量比较低,形成高温富氧环境,此时有利于NOx的生成,且预混燃烧占比较大,燃烧效率高,因此Soot生成量很少。随着喷油量的增多,缸内压力振荡现象在喷油脉宽为4 500 μs时变得剧烈,预混火焰反应波与扩散火焰碰撞发生类似于爆炸的剧烈燃烧,局部氧含量迅速降低,局部当量比上升,燃烧效率降低,高温缺氧环境促进了Soot的生成,同时NOx生成速率也显著降低,故在4 500 μs喷油脉宽之后呈现出与曲线前段截然不同的规律。

从缸内压力曲线和燃烧生成物的分析结果可知,当喷油量过小时,缸内燃烧微弱,燃烧峰值压力较低,发动机动力不足,即便缸内压力波动平缓也无法满足发动机动力需求。喷油量过多时,缸压振荡现象可以被显著“优化”,但是过量燃油导致缸内当量比增加,燃烧所需空气量不足,大量燃油的不完全燃烧导致Soot排放急剧增大,同样体现出不良燃烧后果。宏观上看,缸压振荡强度处于峰值点位置时燃烧产物NOx呈现下降趋势,且Soot量处于较低水平,缸压振荡现象体现出对燃烧排放物优化的有利效果,这一点在Kyrtatos等[6-7]的研究中可以得到验证。因此,低转速工况下柴油发动机缸内压力振荡和污染物排放量显现出一种竞争权衡关系,这为发动机喷油脉宽的选择提供了参考。

3 结论

基于单缸柴油发动机进行试验研究,从缸内压力振荡的频率特性、燃烧放热规律以及排放特性三方面综合分析了柴油机低转速工况下喷油量对缸内振荡的影响,得出以下结论:

a) 随着喷油量的增多,缸内压力出现明显振荡现象,且缸压振荡强度先增强后减弱,试验工况下喷油脉宽5 000 μs是振荡幅度曲线变化拐点;同时缸压振荡频率主要分布频段为3 000~5 000 Hz;

b) 缸内燃烧放热各性能指标与缸压振荡的变化规律呈现高度一致性,适当强度的缸压振荡有利于提高缸内燃烧效率;当喷油脉宽从3 500 μs增加到4 500 μs左右时,随着喷油量的增多,缸压振荡逐渐增强,压力升高率变化幅度随之变大,而着火滞燃期则明显缩短,燃烧和平均指示压力显著增大;随着继续增大喷油脉宽,缸压振荡强度逐渐开始减弱,此时压力升高率变化也随之减弱,滞燃期、累计放热量和平均指示压力变化不再明显;

c) 污染物排放量与缸压振荡强度相关,由于Soot生成需要高温缺氧环境,而NOx生成需要高温富氧条件,两者生成量呈现截然不同的变化规律;缸压振荡导致火焰局部当量比升高,化学条件从高温富氧向高温缺氧转变,因此在4 500 μs之后随着缸压振荡的增强NOx排放量降低,而Soot排放量大幅增加。