有焊后热处理要求的S355NL低温厚钢板焊接试验研究

白晓科,孙爱丽,王旭

蓬莱巨涛海洋工程重工有限公司 山东烟台 265607

1 序言

荷兰某开启桥是按照欧洲钢结构规范EN 1090最高等级EXC4建造的钢结构桥梁工程,轴承座结构是开启桥开启和运行的关键部件,其焊接质量和尺寸控制对于轴承安装和桥梁安全具有极其重要的影响。为保证轴承座结构的焊接尺寸精度,防止焊接应力变形对开启桥轴承安装和桥梁运行产生重大影响,在轴承座焊接后要进行整体焊后热处理,消除焊接残余应力后再进行机加工。但是,焊后热处理对于低温钢的焊接接头性能具有重要影响,特别是超厚板的热处理时间较长,存在焊接接头因强度和低温韧性降低而不能满足技术要求的风险。

本工程轴承座结构所用钢板为EN 10025-3:2004标准的S355NL(以下简称S355NL钢),屈服强度为355MPa级别,能够满足-50℃冲击性能要求的低温钢,目前尚未有公开报道关于有焊后热处理要求的S355NL钢焊接工艺的工程应用案例。本文通过详细分析,按照欧洲规范EN ISO 15614-1:2017《金属材料焊接工艺规程及评定-焊接工艺评定试验——第1部分:钢的电弧焊和气焊、镍及镍合金的电弧焊》进行了焊接工艺评定试验,验证了轴承座结构焊接和热处理工艺的合理性。

2 焊接性分析

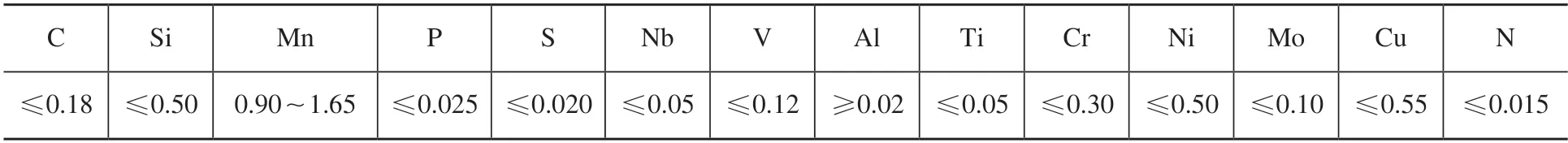

2.1 钢板化学成分

根据钢板的制造标准EN 10025-3:2004《结构钢的热轧产品——第3部分:正火/正火轧制可焊接的细晶粒结构钢的技术供货条件》,S355NL钢熔炼分析的化学成分见表1。由于轴承座所用钢板的厚度为80mm和100mm,所以碳当量CEV的最大允许值为0.45%。

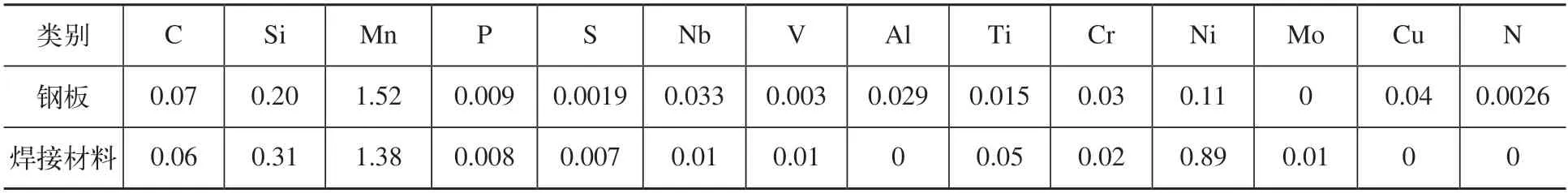

表1 S355NL钢熔炼分析的化学成分(质量分数) (%)

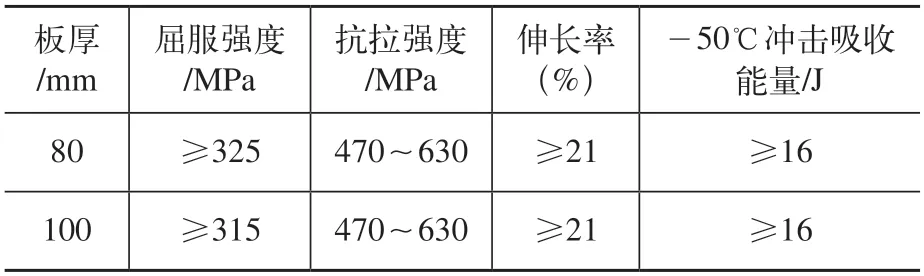

2.2 钢板力学性能

根据母材的制造标准E N 10025-3:2004,S355NL钢的力学性能要求见表2[1]。

表2 S355NL钢的力学性能

虽然厚度为80mm和100mm的S355NL钢碳当量CEV最高允许值为0.45%,但当CEV值>0.40%时,就已经具有一定的淬硬倾向。特别是轴承座结构的厚度较大,设计焊缝密集,拘束度较高,因此在焊接过程中很可能因冷却速度较快,尤其是焊接热输入值较低的横焊位置,易产生淬硬组织。焊前预热可有效地减缓焊接冷却速度,防止冷裂纹的产生,因此将预热温度设定为100~150℃。根据S355NL钢的力学性能和冲击性能要求,可知S355NL钢为-50℃的低温钢,在对焊缝进行热处理后很有可能降低其冲击韧度,因此应选择合适的焊接材料和焊接参数,使得焊接接头在-50℃的使用工况下具有足够的冲击韧度和抗脆断能力,确保焊接结构的使用安全[2]。

3 焊接工艺试验

3.1 焊接材料的选择

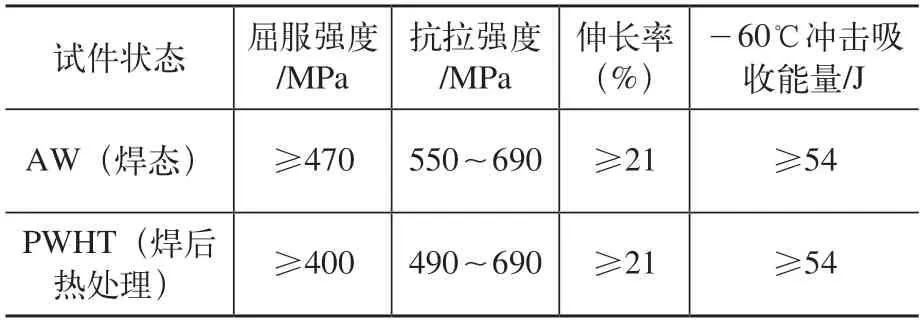

由于轴承座的结构设计紧凑,焊接接头密集,焊接操作空间受限,且钢板厚度为80~100mm,均为全熔透焊接接头,所以焊接工作量非常大。此外,由于轴承座结构的重要性,因此设计要求在焊接和热处理完成后都要进行100%超声波检测,不得有超标缺陷。药芯焊丝气体保护焊具有焊接工艺性能好、熔敷速度快、焊接效率高、合金成分调整方便,以及能耗和综合成本低等特点[3]。依据各焊接材料厂家的产品手册和工程业绩,拟选定日本神钢的φ1.2mm药芯焊丝DW-A55LSR(AWS A5.29 E81T1-Ni1M)作为轴承座焊接用焊接材料,该药芯焊丝为金红石型渣系,适用于全位置焊接,其熔敷金属力学性能见表3。

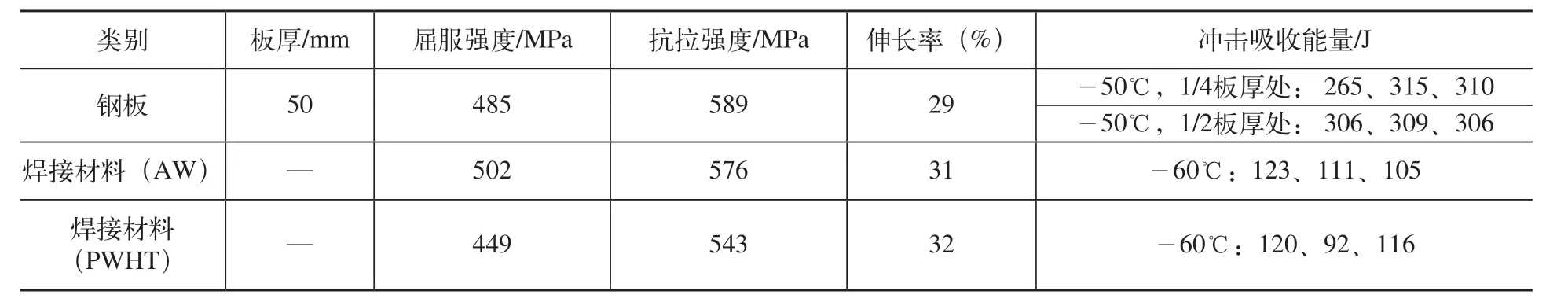

表3 DW-A55LSR药芯焊丝的熔敷金属力学性能

3.2 焊接试验过程

按照欧洲焊接工艺评定规范EN ISO 15614-1:2017的规定进行焊接工艺评定试验。由于轴承座所使用的钢板厚度为80mm和100mm,按照评定规范,拟定选用厚50mm的试板,可以覆盖厚度为25~100mm的产品焊接。试板选用与产品相同的钢材厂家,钢板和焊接材料熔敷金属的化学成分见表4,力学性能见表5。

表4 钢板和焊接材料熔敷金属的化学成分(质量分数) (%)

表5 钢板和焊接材料熔敷金属的力学性能

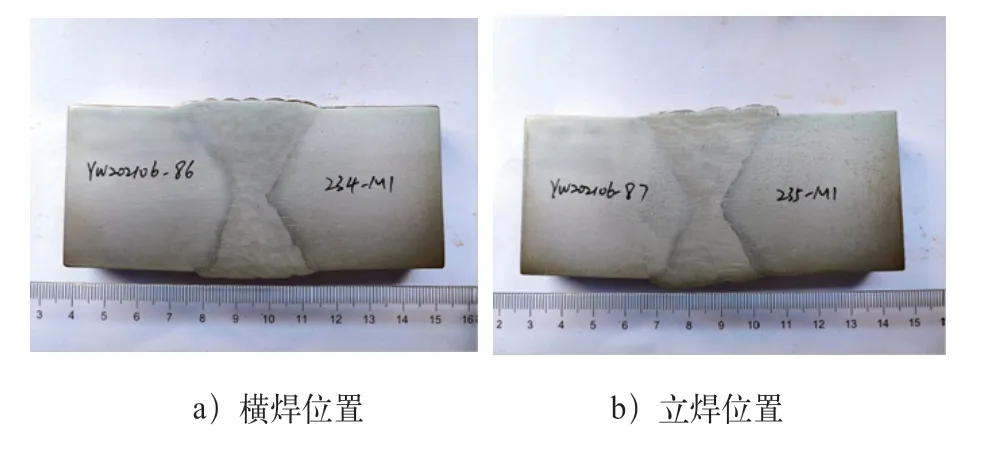

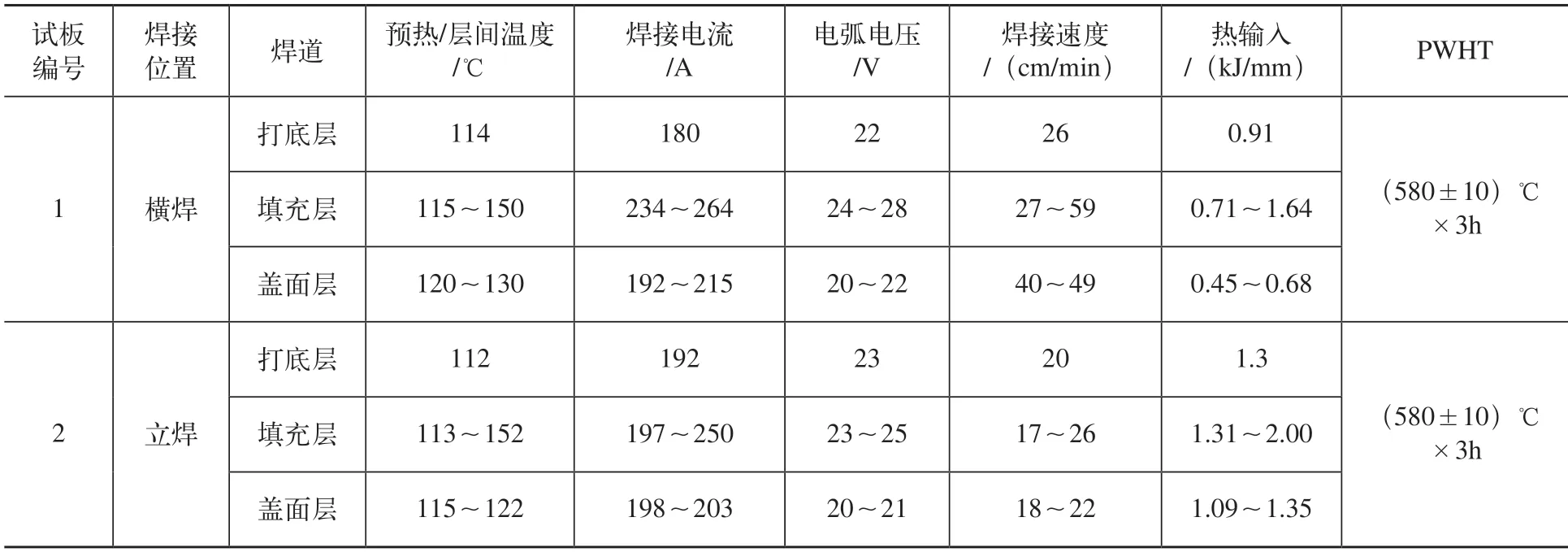

为了整体评估焊接接头性能,分别在横焊和立向上两个焊接位置焊接试板,横焊位置采用小热输入,立向上位置采用大热输入,在试板焊接和热处理完成后,进行力学性能对比试验。两块焊接试板均采用背面清根的X形坡口,具体焊接参数见表6,接头断面宏观金相如图1所示。焊接试板的焊后热处理工艺参数按照PD CEN ISO/TR 14745:2015《焊接——钢的焊后热处理参数》的要求进行选择[4]。

图1 焊接试板的接头断面宏观金相

表6 焊接工艺评定试验的焊接参数

3.3 焊接试验结果

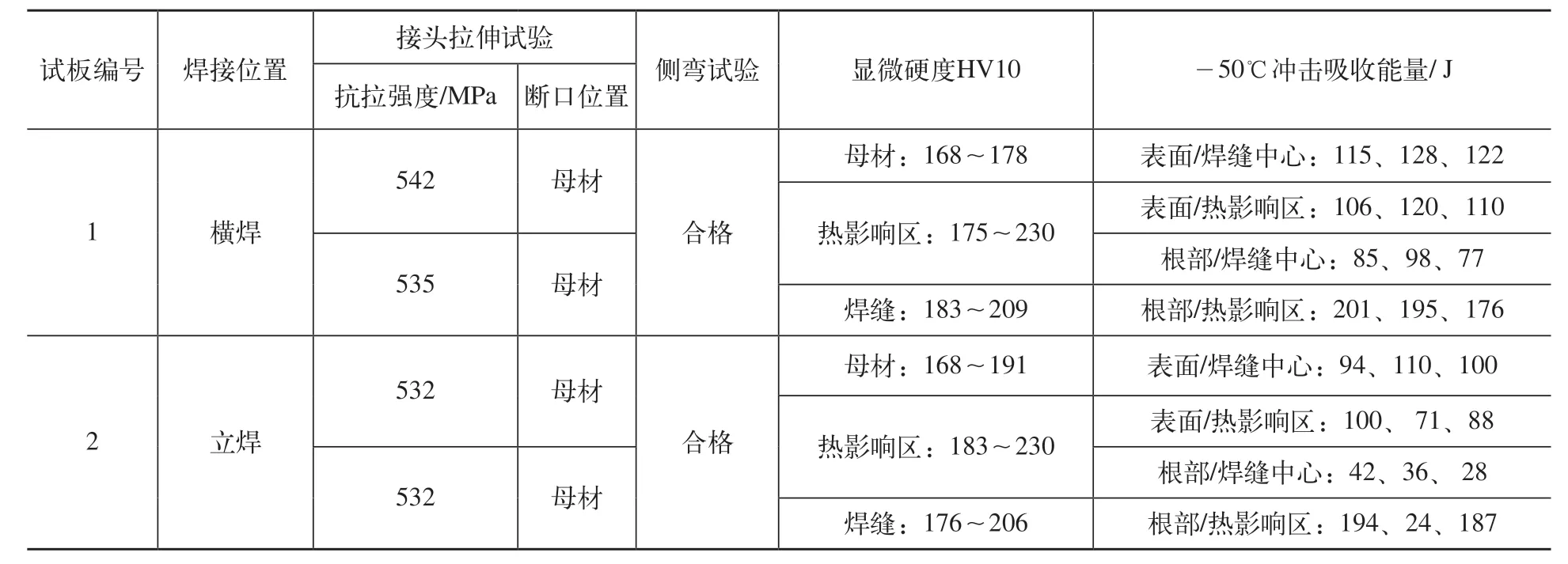

在焊后24h和焊后热处理后,进行磁粉检测和超声波检测(见图2),结果均合格。按照EN ISO 15614-1:2017进行力学性能试验,结果见表7。由表7可知,拉伸、弯曲、冲击试验,以及硬度检测等结果均符合标准规定,能够满足产品焊接质量要求[5]。

表7 焊接工艺评定试验结果

焊接试板焊后热处理的接头部位微观金相如图3所示。由图3可看出,母材组织为铁素体+少量珠光体,焊缝组织为铁素体+贝氏体,热影响区组织为铁素体+贝氏体+少量马氏体。

图3 焊后热处理的接头部位微观金相

3.4 试验结果分析

通过横焊位置焊接试验结果可知,当焊前预热温度保持在110℃时,即使采用小热输入,使用磁粉和超声波检测确认也没有氢致裂纹。焊后进行消除残余应力热处理,无软化组织和淬硬组织,可获得良好的硬度试验结果(硬度值远低于350HV10)。

通过立向上位置焊接试验结果可知,大热输入和焊后热处理接头力学性能也能满足技术要求,但对低温冲击均有影响,焊接接头的低温冲击韧度低于母材和焊接材料熔覆金属。因此,当立向上焊时,加快焊接速度和减小焊道宽度,可以控制焊接热输入在较低范围,也能够保证获得符合规范要求的焊接接头质量。

4 焊接质量控制

4.1 焊接工艺指导书

根据焊接工艺试验数据,综合考虑轴承座的钢板厚度和焊缝拘束度,对于焊接工艺指导书中的焊接参数,将预热温度设定最低为130℃,焊接热输入设定为0.5~1.8kJ/mm,将最大焊道宽度设定为17mm,这样有利于降低产生冷裂纹的风险,保证低温冲击韧度。

4.2 焊工技能培训

虽然所选用的药芯焊丝DW-A55LSR虽然为金红石渣系,但是由于需要使用混合气体80%A r+20%CO2作为保护气体,因此焊丝的冶金成分和气体种类均不同于以往的药芯焊丝。操作实践证实,该种焊丝的熔池较浅,容易发生夹渣和未熔合等缺陷。因此,在产品正式焊接前,需要进行专项操作培训和考核,练习对焊接熔池的控制,避免大幅摆动焊道,降低焊接接头的不合格率。

4.3 现场焊接质量控制

考虑到预热温度对于轴承座结构超厚钢板的焊接质量具有重要影响,当采用火焰加热时将会导致加热不均匀和冷却速度过快的问题,因此规定所有轴承座的焊接必须使用电加热进行焊前预热,焊接过程中可使用火焰辅助加热。每道焊前必须使用测温枪监控预热温度不低于130℃。

对于超厚钢板焊接,焊层和焊道非常多,为了减少焊接返修,每道焊前都应仔细清理熔渣,打磨焊道,将每道的停弧与再起弧部位错开100mm,避免因接头重叠而降低焊接质量。此外,还应注意焊接过程中的去污、除锈和防风等措施。在正式焊后热处理前,应进行无损检测,确认焊缝内部没有缺陷。经过严格的焊接过程控制(见图4),包括焊前预热、焊接热输入和防变形措施等,该轴承座结构在焊后热处理通过超声波检测验收后进行了机械加工作业,并已整体交付至业主,正式投入运行。

图4 轴承座焊接的过程控制

5 结束语

1)在S355N L钢厚板焊接时,选用药芯焊丝DW-A55LSR,并控制预热温度、层间温度和焊接热输入,可保证焊后热处理的力学性能试验符合规范要求,特别是能够获得良好的硬度试验值。

2)相比原始母材的冲击韧度,焊接接头经焊后热处理后的冲击韧度普遍较低。在焊接接头的各个区域中,根部焊缝中心的低温冲击韧度偏低。相比横焊位置,立焊位置的焊接热输入较高,其根部的低温冲击韧度也下降明显。由此可见,焊接热输入对冲击韧度具有重要影响,在产品焊接时应严格控制,特别是背面清根后的根部区域,应注意采用较小的热输入,以保证焊接接头性能。