基于神经网络的磁选机介质盒焊接变形预测方法

邵海清,廖春,戴昌璐,姜志宏,李宇达

1.江西下垄钨业有限公司 江西赣州 341000

2.江西理工大学 江西赣州 341000

1 序言

磁选机是矿冶加工中重要的含铁或磁性矿物筛选设备,而介质盒则是磁选机的核心部件之一。介质盒是由特种金属导磁柱焊接固定在两软磁金属薄板之间,且要求焊接表面平整,不允许有脱焊、漏焊,要将焊接变形控制在一定范围内,因此对温度及焊接速度均有较高要求。目前,国内磁选机厂商均采用人工焊接,对工人的焊接技术要求很高,且焊接效率较低。因此,通过研究焊接参数对介质盒焊接变形的影响,可提高焊接效率、焊接质量、合格率等,对降低企业生产成本、提高企业的竞争力具有重要意义。

有限元模拟能够揭示试验方法难以获得的焊接变形数据,目前许多学者利用有限元方法对焊接变形进行了大量研究。MIKAMI等[1]通过一系列的试验和数值分析,提出了一种利用有限元模型预测多道焊接变形和焊接残余应力的简化模拟方法,并且验证了热输入模型的有效性。RONG等[2]采用热-弹-塑性法分析了T形接头的焊接应力和变形,并进行了试验验证,提出了以高斯热源和锥形热源结合的新模型来模拟焊接过程,通过仿真与试验结果对比,验证了仿真的有效性。WIESŁAWA等[3]对TIG焊接变形进行了数值分析,利用Abaqus软件进行应力场和焊接变形的模拟仿真,提出的计算结果包括应力场和变形情况。FANG等[4]建立了焊接节点耦合和解耦的焊接模型,得到焊接变形和焊接残余应力的分布。经对比分析,焊接变形和焊接残余应力的结果与试验测量结果的变化趋势一致,验证了有限元模型的有效性,对提高焊接仿真精度具有重要意义。KHOSHROYAN等[5]利用建立三维热力耦合模型,考虑材料性能随温度变化,针对3种不同焊接电流、2种焊接速度、2组不同焊接顺序,分别计算材料的应力和变形。

介质盒焊接过程中不同位置的温度会在较大范围内持续发生变化,焊缝区域的温度变化最大,导致了介质盒焊接时产生了较大的非线性变形。这种非线性变形的影响因素很多,涉及多门学科,如热力学、材料力学等。因此,国内外学者针对利用神经网络预测非线性变形进行了大量研究。LIU等[6]在模拟机上对合金进行等温压缩试验,提出了一种基于反向传播学习算法的人工神经网络模型来预测非线性热变形,通过对比预测和试验结果,验证神经网络模型的有效性、准确性。LIN等[7]利用等温压缩试验获得不同温度、应变和应变速率下的流动应力,利用BP神经网络技术预测材料各向非线性热力学参数,预测与试验结果较为吻合,因此验证了该方法对非线性模型的有效性。许良[8]以钛合金切削过程中加工表面产生的回弹变形量作为研究对象,将有限元仿真结果利用BP神经网络建立回弹非线性变形预测模型,得到各加工参数对非线性变形的影响。杨金超等[9]以船用高强钢T形接头焊接物理模拟试验作为基础,利用神经网络建立了高强钢T形接头焊接变形模型,得到焊接参数、底板厚度、焊接顺序等因素对非线性焊接变形的影响。

2 介质盒焊接变形的有限元仿真技术

2.1 有限元模型的建立

介质盒的焊接过程为熔断导磁柱与表面金属薄板焊接在一起,该焊接过程与堆焊属于同质问题,因此将其简化为薄板多焊缝焊接过程。在进行仿真时可将热源移动区域设置为长矩形。某一规格介质盒其表面金属薄板长300mm、宽170mm、厚5mm。为了减少计算量且让焊接计算收敛,提高运算速度,本文只对介质盒表面金属薄板进行建模,研究焊接变形规律。

焊接过程涉及到电弧物理、热传导、材料力学等多门学科,而且焊接过程中材料属性会随温度的剧烈变化而有所改变,因此焊接过程呈高度非线性。本文综合考虑所建立的金属薄板模型,划分网格方式为八节点六面体网格。采用这样的一种过渡性网格建模方式,保证了焊缝区域精度,大幅度降低了计算成本。

2.2 材料模型参数

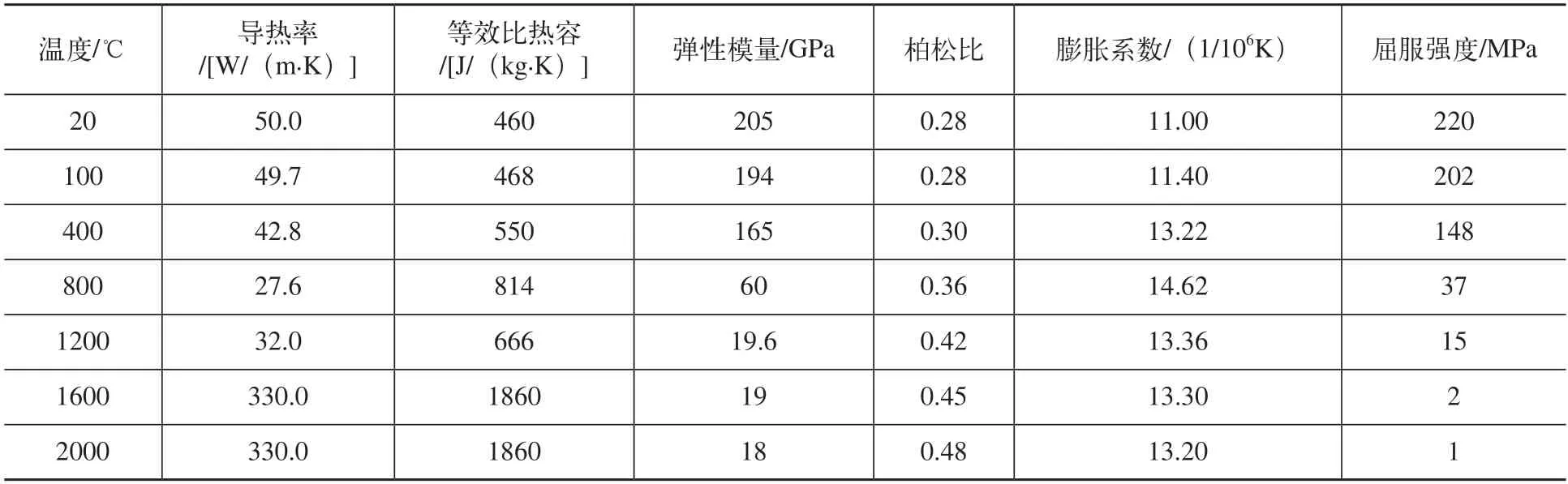

利用Abaqus对金属薄板进行焊接仿真前需要了解其热力学参数,对于金属薄板的热力学参数主要考虑屈服强度、线膨胀系数、泊松比、弹性模量、比热容、导热系数与密度等[3],各参数随温度变化的情况见表1。

表1 焊接材料热力学参数

介质盒表面金属薄板为镍铁合金,将焊缝单元的材料热力学参数与母材热力学参数设为一致。介质盒焊接采用数控逆变式直流脉冲氩弧焊机焊接,焊接效率为0.75~0.90,热传导效率取0.80。

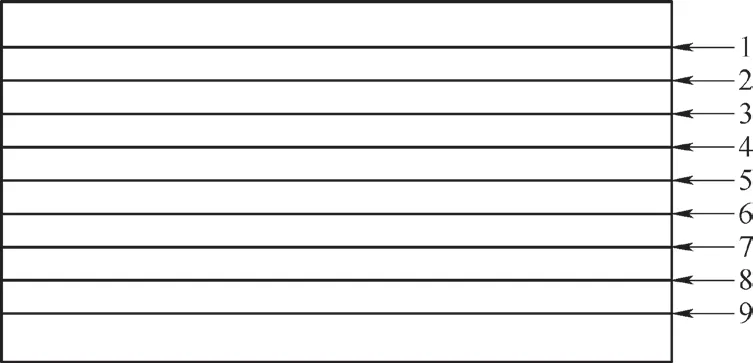

根据相关文献及实际焊接情况,对9条焊缝进行编号(见图1),设计了4种能够实现且较为典型的焊接顺序方案(见表2)。方案1为由上至下依次焊接;方案2为从上下两侧往中间对称焊接;方案3由中间焊缝开始往上下两侧对称焊接;方案4为上端到中间再到下端对称焊接。选取3组焊接电流分别为300A、330A、360A,3组焊接速度分别为15mm/s、20mm/s、25mm/s。

图1 介质盒表面金属薄板焊缝序号

表2 介质盒表面金属薄板多焊缝焊接顺序

2.3 仿真结果

利用Abaqus软件进行多组不同焊接参数下的仿真,得到介质盒焊接变形量,获得介质盒表面金属板变形温度场云图。根据前文所述的多组焊接参数,即4组焊接顺序、3组焊接电流、3组焊接速度,完成36组仿真试验。通过仿真云图可以得到不同焊接工艺温度场的演化,也可获取变形量,从而得到不同焊接工艺下介质盒表面的变形量。方案一(焊接电流330A,焊接速度25mm/min)的焊接工艺下的温度场云图如图2所示,从图2a可知,焊接完成后介质盒表面中部的温度最高,变形量也最大,这与实际焊接过程的结果一致(见图2b)。后文将焊接变形量分析作为不同焊接工艺下介质盒焊接质量的重要评价参数。

图2 金属薄板焊接变形温度场云图

3 介质盒焊接变形的神经网络预测方法

针对焊接工艺对介质盒焊接变形的影响,以Abaqus有限元仿真数据为基础,建立焊接参数与焊接变形之间的联系,借助BP神经网络中优良的预测精度和非线性泛化能力,实现对某规格介质盒焊接变形的预测,再对多组不同规格介质盒焊接变形进行预测。

3.1 BP网络结构的确定

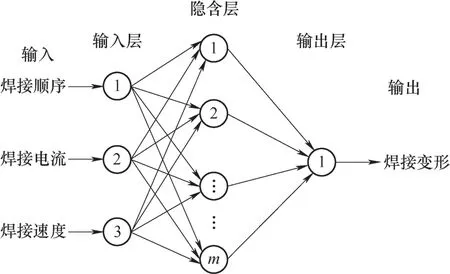

BP神经网络形式简单,对非线性具有较好的适应性和较好的信息处理能力。以焊接顺序、焊接电流和焊接速度与某规格介质盒变形之间的关系为研究对象,基于BP神经网络的某规格介质盒焊接变形预测模型的网络模型结构如图3所示。

图3 某规格介质盒焊接变形预测模型的网络模型结构

输入层、输出层神经元的节点数分别对应特征因子(自变量)和系统目标(因变量)个数。某规格介质盒焊接变形预测中,输入变量为焊接顺序、焊接电流、焊接速度,输出变量为介质盒焊接变形量。输入层神经元的个数取3、输出层神经元个数取1。中间的隐含层神经元的个数是影响网络模型能力的关键参数,将直接影响模型的预测精度。若节点数目太多,网络模型复杂,则会产生过拟合;若节点数目太少,则网络的学习效果较差,训练精确程度不高。常用的隐含层神经元个数的确定方法可参考以下计算公式,即

式中m——隐含层神经元个数;

u——输入层神经元个数;

v——输出层神经元个数;

a——可调节常数,1<a<10。

根据上式对网格设置过程的中间隐含层神经元数量进行多次简单试验对比,其结果显示,当隐含层神经元个数为5时,本次学习过程中训练误差较小且计算速度较快,学习情况良好,最终建立BP神经网络为3-5-1结构。

3.2 结果分析

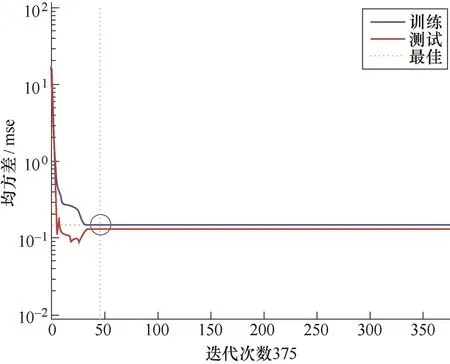

基于BP神经网络建立某规格介质盒焊接变形预测模型,首先要创建新的BP神经网络,根据需求直接调用MATLAB神经网络工具箱中的S型函数作为激活函数,选用BTF作为训练函数。取36组仿真试验中的29组作为训练样本和测试样本数据,用于神经网络的训练和测试。余下7组作为预测样本数据,用来验证网络模型准确性和性能评价。模型训练过程主要包括网络初始化、隐含层计算、输出计算、误差计算、权值更新、阈值更新和迭代判断等几个步骤。所建立BP神经网络的训练结果如图4所示,训练样本与网络学习结果对比见表3。经过375次训练后达到预设的误差要求,满足了预设性能要求。

图4 神经网络训练结果

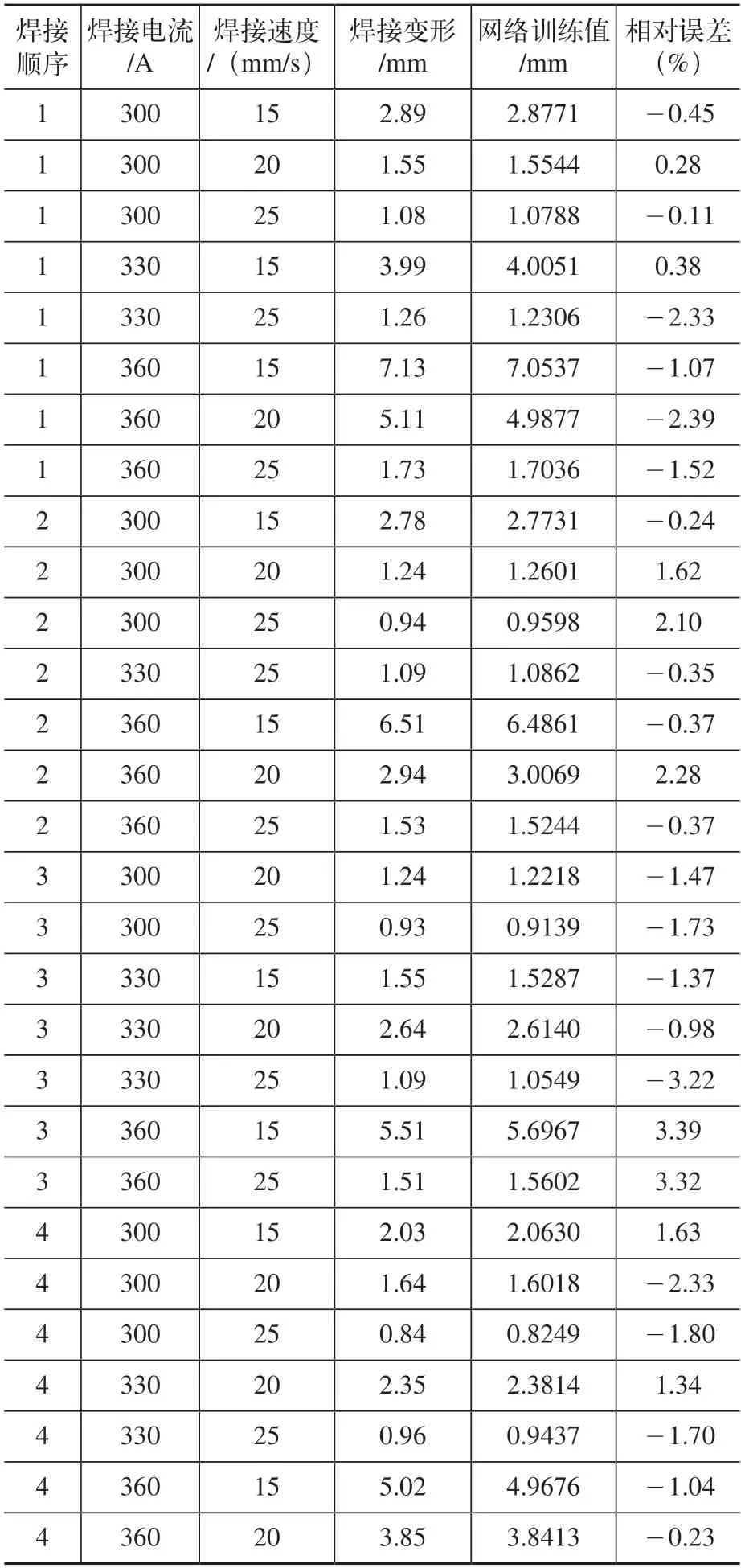

表3 训练样本与网络学习结果对比

由表3对比数据可知,网络训练最大误差为3.39%,最小误差为0.11%,误差总体较小,学习状态良好。将所建立BP神经网络预测结果与仿真结果进行对比,获得的对比曲线如图5所示。

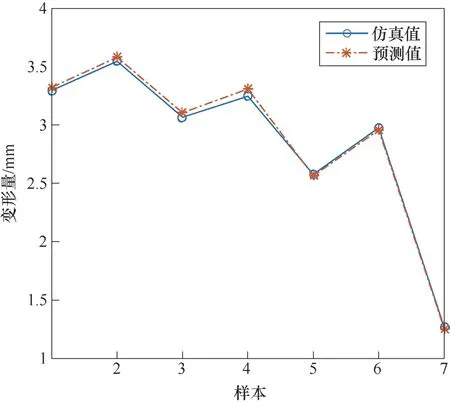

图5 网络预测与仿真结果对比曲线

由图5可看出,预测值与仿真值误差较小,所选的7组预测数据最大误差为1.94%,最小误差为0.50%。因此,可以确定基于BP神经网络建立的某规格介质盒焊接顺序、焊接电流、焊接速度对焊接变形影响的预测模型有效,且可靠性、准确度较高,实现了焊接参数与焊接变形之间非线性关系的映射,可为实现各种规格介质盒焊接变形预测提供理论指导。

4 结束语

本文以介质盒焊接过程有限元模拟仿真作为基础,利用BP神经网络卓越的学习能力,有效地建立了焊接参数与焊接变形之间的非线性逻辑关系。通过对比分析表明,预测数据合理、可靠。对比分析有限元仿真值与神经网络预测值,相对误差在3.39%以内,说明基于神经网络建立的介质盒焊接变形预测模型准确、有效。