开展精准脱臭提升一级大豆油中营养伴随物保留率的技术研究

李万平,董 华,朱建峰,闫军剑,周万祥,高 健,李洁艳,郎小丽,张惠兴,张 祥

(中粮东海粮油工业(张家港)有限公司,江苏 张家港 215634)

一级大豆油作为一种重要的食用油,其富含多种营养伴随物,如维生素E、植物甾醇、角鲨烯和亚油酸等。然而,在常规精炼加工中,这些营养伴随物往往会有不同程度的损失。随着社会的发展,人们对“吃得营养健康”越来越重视,因此许多学者针对精准适度加工展开了研究。

金青哲等[1]提出油脂过度加工的弊端和危害,提倡在油品开发中要十分重视微量伴随物和脂肪酸的天然性,将食用油加工精度界定在适度范围内。王兴国等[2]研究了大豆油精准适度加工新工艺,结合双酶脱胶、无水洗长混脱酸耦合,低活性脱色剂两步脱色,采用低温短时两级捕集回流脱臭技术。相比传统工艺,新工艺电气损耗更低,脱色剂用量减少38%,维生素E 和植物甾醇保留率大于90%。董华等[3]研究了精炼工艺对玉米油营养指标及风险指标的影响,发现脱臭温度降低至230 ℃时,植物甾醇损失率从31.1%降低至24.7%,维生素E 损失率从19.8%降低至11.1%,大大降低了损耗率,提高了玉米油中营养物质含量,玉米赤霉烯酮去除率达88.4%。刘玉兰等[4]分析了脱臭工艺条件对葵花籽油综合品质的影响,发现随着脱臭温度升高、脱臭时间延长,葵花籽油中维生素E、甾醇含量逐渐降低,保留率分别由94.6%降至63.2%,从94.4%降至81.6%。针对行业内油脂过度精炼导致的营养素流失等问题,人们认识到油脂的过度加工会导致油脂营养物质的流失和健康危害物的伴生。

开展大豆油精准适度加工关键技术的研究有助于实现脂质营养与健康、资源利用与绿色加工的最终目标,已成为油脂行业重要的发展方向[5]。本文通过开展精准脱臭研究提升一级大豆油营养伴随物保留率的关键技术。

1 材料与方法

1.1 材料与试剂

大豆原油、中和豆油、脱色豆油以及脱臭豆油均来自中粮东海粮油工业(张家港)有限公司。

氢氧化钾(AR);氧化铝;无水乙醇(GR);薄层色谱用标准溶液;硅烷化试剂;甲醇(GR);无水硫酸钠;石油醚(沸程30~60 ℃);正己烷(GR);四氢呋喃(GR);1,4-二氧六环(GR);2,6-二叔丁基对甲酚;α、β、γ、δ 生育酚(纯度95%以上,标准物质);乙醇(95%);无水硫酸钠;角鲨烯标准品(纯度≥98%);异丙醇(AR);乙醚(AR);三氯甲烷(AR);冰乙酸(AR);碘化钾;酚酞;pH 试纸。

1.2 仪器与设备

气相色谱仪(FID 检测器);毛细管色谱柱(60 m×0.25 mm,0.1 μm);HP-5MS 色谱柱(30 m×0.25 mm,0.25 μm),安捷伦科技有限公司;硅胶薄层色谱板(20 cm×20 cm,厚度0.25 mm);玻璃柱(具聚四氟乙烯活塞,烧结玻璃砂芯,100 mL 储液器,长25 cm,内径1.5 cm);玻璃展开槽;高效液相色谱仪,带荧光检测器;电子分析天平(感量0.000 1 g);回流冷凝器;磨口圆底烧瓶;旋转蒸发器;水浴恒温振荡器;烘箱[(105±3)℃];氮吹仪;紫外分光光度计;索氏脂肪抽提仪;罗维朋比色仪;实验室常规玻璃器具。

1.3 实验方法

1.3.1 生产加工工艺流程

食用油精炼生产加工工艺流程为毛油→过滤→脱胶→脱酸→真空干燥→脱色→脱臭→过滤→成品油。

1.3.2 大豆油精炼工艺流程

称量油样,加入75%磷酸0.05%,脱胶温度60 ℃,脱胶20 min,液碱添加量根据加酸后油的酸价计算理论加碱量,并添加10%以内的超碱量;碱反应后,离心分离;水洗后真空干燥。脱色温度选择115 ℃,脱色剂添加量为0.8%,脱色时间为30 min。

常规脱臭参数:脱臭温度245 ℃,时间90 min;精准脱臭参数:脱臭温度分别设置为245 ℃、240 ℃、230 ℃、220 ℃、210 ℃,并在脱臭时间为90 min、60 min 条件下进行脱臭小试研究,确定最佳的脱臭加工参数。

1.3.3 营养物质指标的测定

植物甾醇按照《动植物油脂 甾醇组成和甾醇总量的测定 气相色谱法》(GB/T 25223—2010)测定;维生素E 按照《食品安全国家标准 食品中维生素A、D、E 的测定》(GB 5009.82—2016)第二法测定;角鲨烯按照《粮油检验 植物油中角鲨烯的测定 气相色谱法》(LS/T 6120—2017)测定。

1.3.4 理化指标的测定

色泽参考《动植物油脂 罗维朋色泽的测定》(GB/T 22460—2008)测定;过氧化值参考《食品安全国家标准 食品中过氧化值的测定》(GB 5009.227—2016)测定;酸价参考《食品安全国家标准 食品中酸价的测定》(GB 5009.229—2016)测定。

1.3.5 风险指标的测定

3-氯丙醇酯含量参考美国油脂化学家协会制定的标准AOCS Cd 29a—13 测定;缩水甘油酯参考AOCS Cd 29a—13 测定;反式脂肪酸含量参考《食品安全国家标准 食品中反式脂肪酸的测定》(GB 5009.257—2016)检测;苯并芘含量参考《食品安全国家标准 食品中苯并(a)芘的测定》(GB 5009.27—2016)检测;溶剂残留量按照《食品安全国家标准 食品中溶剂残留量的测定》(GB 5009.262—2016)检测;黄曲霉毒素B1含量按照《食品安全国家标准 食品中黄曲霉毒素B 族和G 族的测定》(GB 5009.22—2016)第三法检测。

1.3.6 损失率计算

不同工段营养伴随物的损失率按公式(1)(2)(3)计算。

式中:营养伴随物包括维生素E、植物甾醇、角鲨烯各个指标的含量。

2 结果与分析

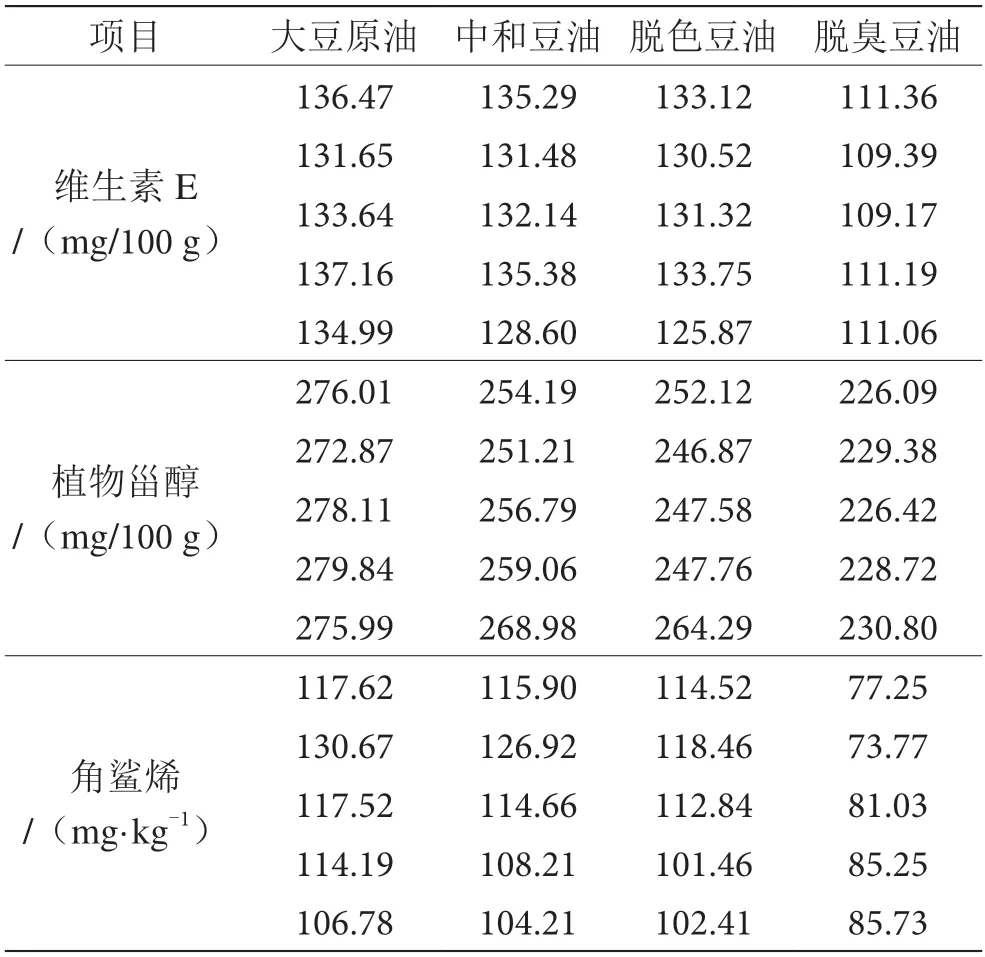

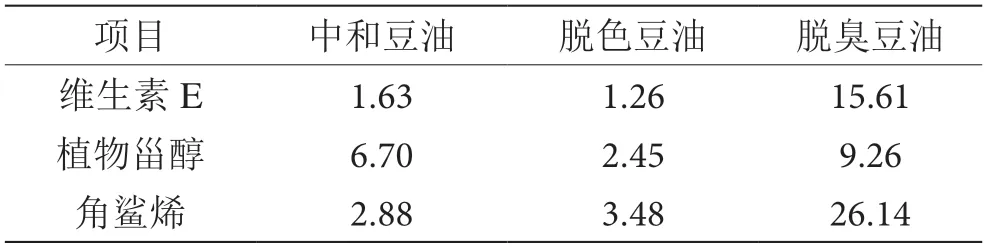

2.1 不同工段对营养伴随物的影响

孙玉萍等[6]研究发现,大豆油中维生素E 的损失主要在脱臭工段,脱臭工段是提升大豆油维生素E 保留率的关键环节。本文选取5 批次大豆原油在相同条件下按1.3.2 常规精炼方法开展小试研究,验证营养伴随物各指标损失情况,详见表1、表2。结合数据可以看出,脱臭工段是整个精炼工序中营养伴随物损失最严重的环节,维生素E 含量损失率均值达到15.61%,植物甾醇含量损失率均值9.26%,角鲨烯含量损失率均值26.14%。

表1 不同工段对营养伴随物含量的影响表

表2 不同工段营养伴随物损失率表 单位:%

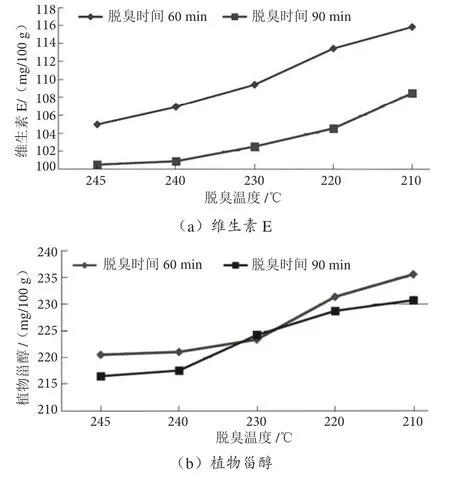

2.2 不同脱臭参数对成品油营养伴随物的影响

本文采用同一批脱色油在不同温度、不同时间下进行脱臭试验,并对成品油中营养伴随物的含量进行检测,具体影响趋势见图1。

图1 不同脱臭参数对营养伴随物的影响图

从图1 中可以看出,脱臭温度越低、脱臭时间越短,油中维生素E、植物甾醇、角鲨烯的含量就越大,说明脱臭温度越低、时间越短,油中营养伴随物保留率越高。但为了确保油脂产品的食品安全,还需要考虑相同脱臭条件对油脂中反式脂肪酸、三氯丙醇酯及缩水甘油等风险因子的影响。

2.3 不同脱臭参数对成品油风险因子的影响

有研究表明,3-氯丙醇脂和缩水甘油酯主要出现在脱臭过程中,其含量随着脱臭温度的升高和脱臭时间的延长而增加,且很难通过吸附剂吸附的方式脱除,因此在油脂精炼过程中加以控制是防止其生成的最有效方式[7]。本文用同一批脱色油在不同温度、不同时间下进行脱臭试验,检测成品油中风险因子的含量,具体结果见表3。从表3 中可以看出,在脱臭时间60 min,脱臭温度≤220 ℃时,成品油中风险因子含量较低,且符合零反式脂肪酸标注要求。

表3 不同脱臭参数对成品油风险因子的影响表

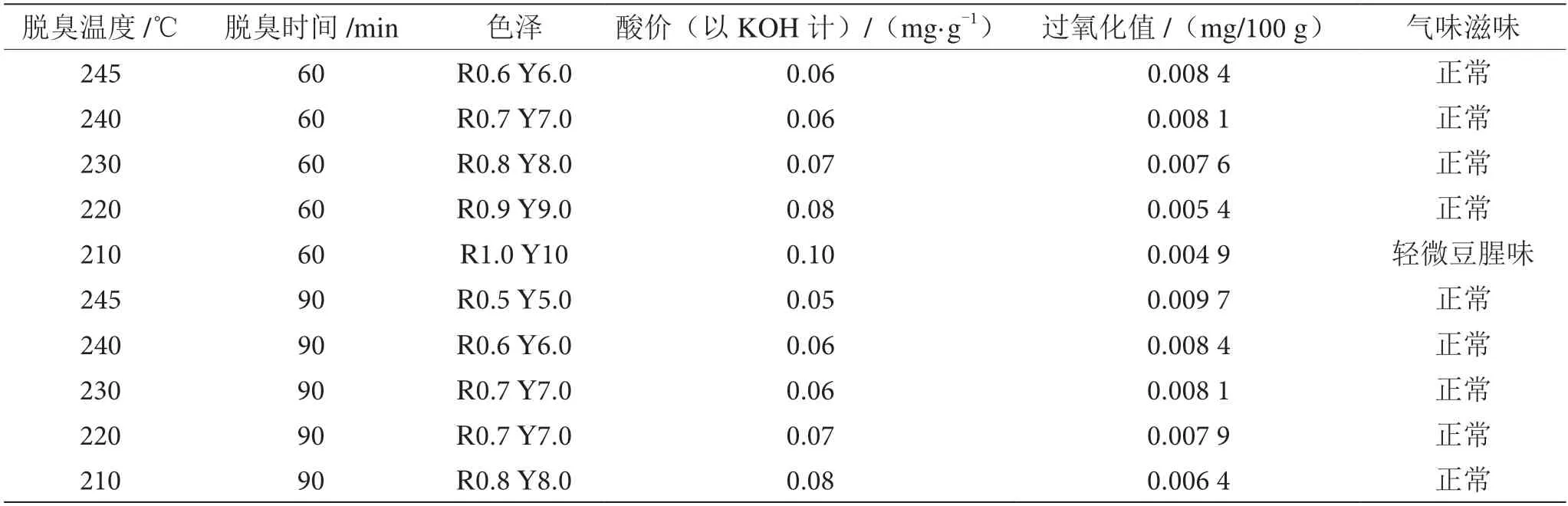

2.4 不同脱臭参数对成品油理化指标的影响

本文用同一批脱色油在不同温度、不同时间下进行脱臭试验,检测成品油中的常规理化指标,具体结果见表4。从表4 中可以看出,选择更低的脱臭温度,更能保留原有的天然色素,酸价(≤3 mg·g-1)、过氧化值(≤0.25 g/100 g)等质量指标均符合国家标准要求。但在脱臭温度为210 ℃时,成品油的气味滋味有所加重,臭味物质有可能脱除不彻底。因此目前最佳的精准脱臭温度应为220 ℃,脱臭时间为60 min。

表4 不同脱臭参数对成品油理化指标的影响表

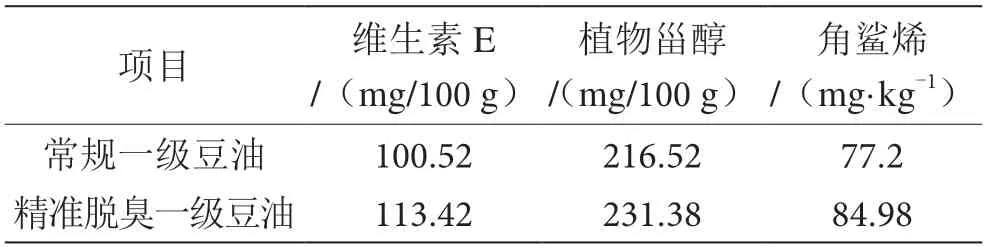

2.5 精准脱臭与常规脱臭对成品油营养伴随物保留率的影响

综合以上研究,将同一批次的脱色油分别进行精准脱臭(脱臭温度220 ℃,时间60 min)和常规脱臭(脱臭温度245 ℃、时间90 min)。从表5 可以看出,精准脱臭生产的成品油中营养伴随物保留率较常规脱臭工艺高,与常规脱臭工艺相比,维生素E 含量提升12.83%,植物甾醇含量提升6.86%,角鲨烯含量提升10.08%。

表5 不同加工工艺对营养伴随物的影响表

3 结论

优化一级大豆油的脱臭加工参数可以明显提高维生素E、植物甾醇、角鲨烯等营养伴随物的保留率,可为工厂生产提升一级大豆油质量提供重要的理论基础和实践指导。但精准脱臭是油脂精准适度加工中的一环,后续还需对精炼过程中脱酸、脱色等其他环节进行精准适度加工技术研究,以期推动油脂精炼行业的发展。