降低带式焙烧机球团工序能耗的方案和实践

许宝科

(福建三钢闽光股份有限公司,福建 三明 365000)

0 引言

在双碳背景下,优化高炉炉料结构,提高球团矿入炉比例,成为钢铁产业重要的发展趋势[1]。带式焙烧工艺具有原料适应性广、单机生产能力大等优点[2],但是由于国内球团厂普遍缺乏带式焙烧球团的生产管理经验,在投产初期均出现了一些能耗指标较高、产品质量波动大的问题[3]。

SG带式焙烧机球团生产线于2019年12月正式投产运行[4],生产初期,由于经验不足,设备故障较多,原料不稳定等原因导致能耗偏高,2020年球团工序能耗高达27.54 kgce/t,在全国30家球团企业排名第11名,距离行业先进水平有一定差距。

2021年,生产线加大“对标学习,降低能耗”技术攻关[5-6],结合SG球团生产实际系统性地提出了降低带式焙烧球团生产工序能耗的“SG方案”,通过一年的优化和改进,SG带式焙烧球团生产稳定,降低球团工序能耗取得了显著的效果。截止到2021年底,该生产线工序能耗已降到19.88 kgce/t,2021年度平均能耗为21.80 kgce/t,在同行业27家企业中排名第2名,居于国内领先行列。

1 球团工序能耗结构分析

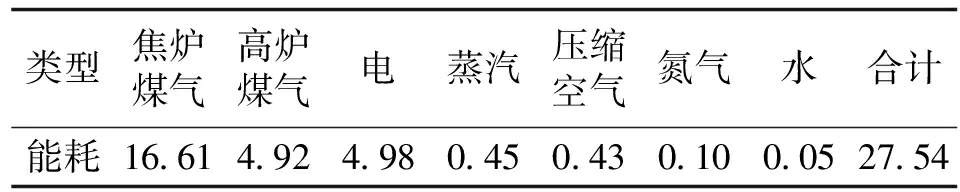

表1为国内同行在2020年的工序能耗情况,表2为2020年SG球团生产线具体各项指标工序能耗情况。由此可知,SG球团工序能耗较高,2020年球团工序能耗高达27.54 kgce/t,在全国30家球团企业排名第11名,距离行业先进水平有一定差距。SG球团的能耗主要由三部分构成:耗焦炉煤气、耗电和耗高炉煤气,其中耗焦炉煤气占比最高,达60.31%;耗电次之,占18.08%;耗高炉煤气占17.86%。

表1 2020年全国球团能耗工序能耗情况表(前15名)

表2 2020年SG球团各项指标工序能耗 kgce/t

降低工序能耗是在“能耗双控”背景下球团行业急需解决的关键问题。降低带式焙烧机球团生产工序能耗,关键是提高设备的利用系数,提高设备作业率和优化生产工艺,降低非必要环节能量消耗。基于这个指导思想,SG球团生产线对带式焙烧机球团生产的全流程进行认真剖析,并找出了几点问题:①原料的储存不科学不规范,原料的干燥与预处理环节产生了大量的非必要耗能;②造球稳定性需要进一步加强;③焙烧制度与高炉实际生产需要不匹配;④烟气处理环节能力富余。

这些问题也基本上都是业内带式焙烧机生产现场的共性问题,针对这些问题,SG提出了铁精矿原料分区储存,智能造球系统改造,优化焙烧制度,降低脱硫脱硝耗能等措施的设想,并进行现场生产实践论证。

2 降低球团工序能耗的主要措施

2.1 强化原料的储存管理

SG球团生产所需的铁精矿的主要来料方式包括火车运输进厂、管带机输送进厂以及汽车运输进厂三种方式,火车和管带机统一运输到火车库,汽车运输到汽车库。为了防止粘料,满足后续辊磨、混匀等工序的要求,通常采用干燥机进行干燥,尤其是雨季时,干燥机的使用不仅保证了高压辊磨机的辊磨效果,也对下游造球工艺的稳定起到至关重要的作用。但是,并非所有的铁精矿原料都需要干燥,当铁精矿水分小于造球水分,且能满足辊磨、混匀要求时,就不需要进行精矿干燥。

在生产前期,由于缺乏制度的约束和严格的管理,生产现场操作工、行车工对进厂铁精矿原料随地储存,导致混合料水分忽上忽下,极不稳定,干燥机又长期处于负荷状态,大大消耗了高炉煤气和干燥机电耗。

基于以上考虑,生产车间制定铁精矿原料储存管理办法,且严格执行,保证了操作工、行车工能按照干湿分离的原则对进厂铁精矿进行分区储存。同时,灵活调整火车库、汽车库造球精粉的混合比例,保证铁精矿综合水分控制在9%以内,减少干燥机使用次数。从2021年下半年开始,生产线就停用了干燥机,仅在雨季短时间使用,干燥机使用时间同比下降了近25%,大幅减少了高炉煤气和电量的消耗。

2.2 智能造球系统

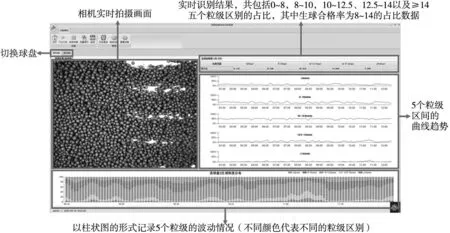

造球稳定性是降低工序能耗的关键,生球湿返率低,生球粒级均匀,带式焙烧机运行稳定,五大风机调节少,工序能耗低[7]。生产线现有4个Ф7.5 m造球盘,生产初期,由于进厂铁精矿原料不够稳定,造球工操作水平又参差不齐,不仅造球不够稳定,湿返率波动大,同时调整速度慢,工作强度大。为了解决落后的人工造球方式,进一步提高生球质量和降低湿返率,生产线引进球团智能造球系统。智能造球的工作原理:根据高清摄像头采集到的生球数据,依靠数据库的对比和计算,快速分析,快速判断并及时调节水分,从而提高生球粒径均匀性和降低湿返率,见图1。

图1 智能造球系统实时采集到的生球照片及其粒径分析结果

智能造球系统运行后,生球湿返率<20%,生球粒径控制在8~14 mm粒级占比80%以上,10~12.5 mm粒级占比55%以上,能够根据生产实际需求自主调节生球的粒度,且调节时间不超过10分钟。

2.3 优化焙烧制度

业内普遍现象是球团生产与高炉生产是各自相互独立的,球团生产没有考虑高炉冶炼的实际需要,一味地追求抗压强度、还原度、还原粉化率等指标,这造成成品球的性能指标严重富余,球团生产耗能较高。SG球团生产线此前一直根据外购球团矿的物理特性技术指标标准生产球团矿,其抗压强度保持在≥2 500 N/个,导致高炉炉况严重不顺。究其原因,主要是此前外购球团矿高炉入炉比相对较低(约5%),随着自产球团矿逐步替代外购球团矿,且入炉比例逐渐提高(约15%~20%),此前那种高抗压强度的球团矿已不能满足SG高炉生产的需求。

基于此,生产线通过不断调整球团矿冶金性能,以满足高炉生产需求为第一要务,最终得出:在自产球团矿高炉入炉比15%~20%情况下,球团矿抗压强度维持在2 000~2 500 N/个,还原度保持在70%以上时,高炉还原性能好、运行稳定、顺行。此时,焙烧温度可从原先的1 270 ℃逐步降至1 200 ℃左右,大幅减少了焦炉煤气消耗。

2.4 脱硫、脱硝系统降低工序能耗实践

据生产数据统计显示,脱硫系统电耗占球团总电耗的16%,脱硝系统电耗占总电耗的8%(不含主抽风机),脱硫、脱硝工序能耗占球团生产总能耗的26%。因此,降低脱硫、脱硝系统的工序能耗对于降低带式焙烧机球团生产工序能耗具有重要意义。

1)为了有效降低脱硫系统耗电量,一方面,进一步利用风流系统中的热能和风能,在带式焙烧机回热管道和主引风机管道间设置旁通,不仅可调节干燥段温度,同时能够进一步提高脱硫塔入口烟气温度,提高脱硫效率;另一方面,尝试脱硫主机低负压运行模式,不断降低脱硫烟道入口负压,在不影响脱硫、脱硝效率的情况下,最终将脱硫烟道入口负压由原有的1.5 kPa降至1.0 kPa,实现节电。

2)脱硝系统采用的是选择性催化还原技术(SCR),而影响脱硝效率的主要因素为催化剂类型和催化温度[8]。催化剂类型经选择、安装之后,短时间内一般很难再做调整,因此催化剂温度成为探索降低脱硝系统工序能耗的主要手段。生产线采用锰系催化剂,催化温度在230~280 ℃。生产前期,为了保证脱硝效果,催化温度始终保持在>258 ℃,随着生产经验不断积累,在不影响脱硝效果的前提下,逐步降低催化温度,由原来的258 ℃降至235 ℃,降低了高炉煤气消耗和电耗。

3 节能效果

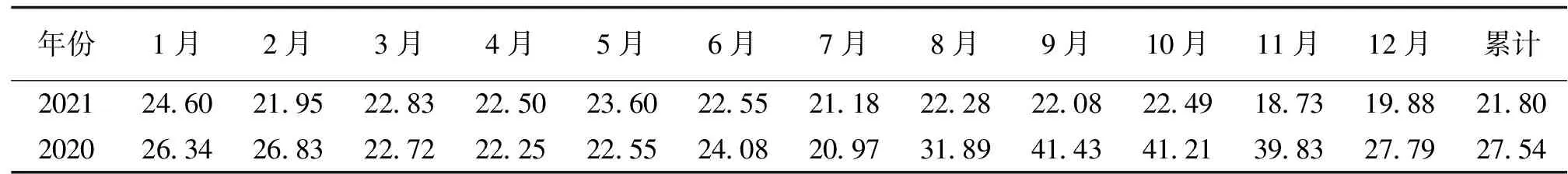

通过采取上述攻关措施,球团工序能耗指标完成情况见表3。由表3可见,攻关措施取得了明显的效果,每月工序能耗逐步降低,并保持在较低水平。2021年球团工序能耗控制为21.80 kgce/t,在同行业27家企业中排名第2名(见表4)。

表3 2020、2021年球团工序能耗指标 kgce/t

表4 2021年全国球团能耗工序能耗情况表(前5名)

4 结语

1)SG球团生产线对带式焙烧机球团生产的全流程生产高耗能的原因进行认真剖析,找出了原料的储存不科学不规范,原料的干燥与预处理环节产生了大量的非必要耗能;造球稳定性需要进一步加强;焙烧制度与高炉实际生产需要不匹配;烟气处理环节能力富余等行业共性问题。

2)针对这些问题,SG球团通过一系列尝试和探索,总结出从原料到成品球团的全流程降低带式焙烧球团生产工序能耗的方案,具体包括铁精矿原料分区储存,智能造球系统改造,优化焙烧制度,降低脱硫脱硝耗能等措施。

3)经过2021年的历时一年的现场实践验证,SG降低带式焙烧球团工序能耗的方案取得了良好的节能效果,与2020年相比,球团工序能耗降低5.74 kgce/t,达到21.80 kgce/t,能耗指标居于国内同行前茅。