EPS钢板切换热轧带钢生产应用技术研究

王学双 董亚洲 黄娟 黄波 谢连庆 黄海玲

(一汽解放汽车有限公司商用车开发院,长春 130011)

1 前言

在日益严苛的环境保护下,如何实现碳减排已经是全球的共识。作为制造企业的主机厂,在双碳战略的要求下,需要努力寻求更好的解决方案,以满足可持续发展的需要。目前主机厂生产的商用车梁类结构件,原材料主要采用经特殊工艺处理的热轧带钢(钢板表面是致密的黑色氧化铁皮),零件成形后,采用抛丸的方法去除氧化皮。使用的热轧带钢在辊压以及抛丸的过程中,给生产现场以及操作人员带来较大影响,生产现场抱怨较大。在此背景下,寻找一种新型的免酸洗绿色清洁表面处理钢板替换现有钢板,以解决生产停机问题并减少生产过程的碳排放,有效促进双碳目标实现。

本研究介绍了目前某主机厂热轧带钢的使用现状以及存在的主要问题,分析了绿色清洁表面处理技术(Eco Pickled Surface,EPS)钢板的优劣势以及切换过程中产生的一些技术问题和解决方案,最终实现了EPS 梁类钢板生产切换,满足生产现场需求。

2 热轧带钢目前存在的主要问题

本研究中热轧带钢是一种表面经特殊工艺处理的钢板,钢板的表面是致密的黑色氧化铁皮,主要成分以Fe3O4为主[1],其含量目标值为85%~95%,氧化层厚度为(10±2)μm。此种钢板在零部件成形过程中,只有微少量的氧化皮脱落,可直接用于辊压或冲压。我国部分高校和钢厂为了应对国内需求,对热轧带钢的处理工艺开展了相关研究[2-5],高强度的热轧带钢在使用过程中,由于Fe3O4的含量以及致密度等原因存在氧化铁皮脱落的问题。

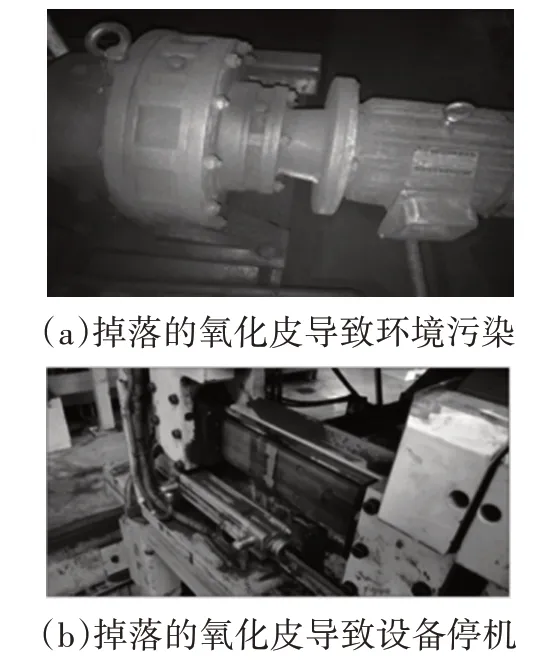

热轧带钢氧化皮的脱落带来了一系列问题。

a.设备方面,脱落的氧化皮粘附在辊轮、模具以及丝杠、传感器等设备表面,导致设备磨损出现停机现象;

b.工序方面,在进入涂装生产线前,需要采用抛丸工序去除氧化铁皮,抛丸工艺需要花费大量的电力、人力;

c.环境影响方面,抛丸工艺产生很多粉尘,粉尘与某些可燃物会悬浮于空气中,可能有爆炸的安全隐患;

d.人员健康方面,设备的停机以及抛丸产生的粉尘,对现场操作人员的健康产生较大影响。

由图1 可以看到氧化皮脱落给现场设备带来不良影响。

图1 热轧带钢存在的问题

3 EPS钢板的技术优势

EPS 是将钢砂和水的混合物,采用机械加压的形式,均匀地喷射到目标钢板表面,以获得满足一定技术要求的钢板,此种表面处理技术又被称为“湿式抛丸”。

公开资料介绍[6],EPS 生产线相对于传统的酸洗生产线占地面积小,同时EPS 生产线的投入约为酸洗生产线的20%,但是EPS 生产线的产能约为酸洗生产线的4 倍;EPS 处理单元采用水和钢砂的混合物进行喷射(直径在0.30~0.71 mm),钢砂可循环使用1 000 次,有利于节约成本。

主机厂采用EPS 梁类钢板后,生产效率提升方面,成形过程中将会减少氧化皮脱落,进而减少对模具和备件的污染,模具和备件的更换频次将会降低,大幅提升生产效率;节约成本方面,取消主机厂零部件的抛丸工序后,可以将现有抛丸工艺设备拆除,节省空间作为它用,同时主机厂取消抛丸工序,将会大大节省人力和电力的投入,降低工序成本;环保方面,抛丸工序取消后,可以消除悬浮粉尘,实现绿色健康生产的目的,见图2;友好的绿色生产环境,有利于保障现场技术人员的身心健康。

图2 EPS切换后现场清洁干净的设备

4 钢板切换技术问题

EPS 梁类钢板对于实现清洁生产,实现“双碳”目标具有一定优势,但是在切换过程中,亟需解决以下技术难点。

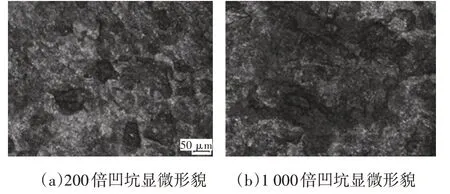

4.1 表面质量控制要求

热轧带钢生产过程中,钢卷表面会产生凹坑及麻点,见图3a,虽经过EPS 处理后(EPS 喷射过程中会产生压应力有利于消除凹坑棱角边界以及提升零件的疲劳耐久性),凹坑边界棱角变得圆润光滑,但是仍然残存小的凹坑以及麻点。残存的凹坑及麻点会导致油脂堆积,不利于油脂彻底清除,进而影响零部件的涂装耐蚀性能。

图3 凹坑宏观形貌

图3b、图3c 为经过EPS 处理后,钢板表面凹坑的形貌,从图片上可见凹坑呈不规则的分布在钢板表面,图4 为凹坑的显微形貌,直径约为2~3 mm,图5 为带有凹坑的样板盐雾后的形貌,可以在样板上看到,凹坑位置出现扩蚀现象,图6 为扩蚀后的凹坑形貌以及凹坑附近的腐蚀状态。

图4 凹坑显微形貌

图5 盐雾后凹坑部位宏观形貌

图6 盐雾后凹坑微观形貌

经过分析,凹坑产生的原因一方面是带钢与设备的接触摩擦造成的,主要是指钢卷在热轧平整线开卷穿带过程中产生的摩擦,另一方面是在开卷时,外层钢卷与内层钢卷之间摩擦产生的凹坑。麻点产生的原因主要是钢卷出炉温度与工艺水冷却控制温度不匹配,导致开轧温度高,轧辊表面氧化皮容易剥落造成的。

为了解决钢板表面的凹坑以及麻点,制定了如下解决措施:

a.重点关注EPS 钢板生产过程控制计划、作业指导书,做到流程严控,质量稳定。

b.针对凹坑,改进设备,减少带钢表面与设备摩擦损伤;提高热轧线卷曲张力,避免钢卷松卷。

c.针对麻点,优化粗轧除鳞水道次,降低开轧温度;优化精轧工艺水控制参数,降低轧辊氧化皮剥落概率。

经过上述改善后,得到了表面质量满足使用要求的零件,见图7。

图7 改善后的EPS钢板大梁

4.2 涂油质量控制要求

EPS 梁类钢板需要在原材料厂家进行EPS 处理,为了防止运输过程中生锈,需要进行涂油处理,此过程所涂油脂在涂装前需要进行清洗。在切换过程中发现,所涂油脂的多少以及成分会对涂装耐腐蚀性产生影响。

由于在生产零部件的过程中,辊压后的零部件需要采用等离子切割才能满足零部件的外形尺寸要求。等离子切割过程中产生的高温使油脂燃烧形成烟尘,烟尘覆盖在钢板表面,导致后续油脂去除不完全,进而降低零部件的耐蚀性能。图8 为等离子切割断面示意,从图9 中,可以看到,在切割后的钢板表面,存在一定厚度的烟尘反应产物。

图8 等离子切割断面示意

图9 切割后产生的烟尘

图9 产生的烟尘附着在钢板表面很难在涂装工序的前处理工序中去除掉,无法去除的烟尘会导致零部件的耐腐蚀性能降低。图10 为带有切割烟尘的腐蚀试验样品形貌。

图10 带有烟尘的盐雾试验样品

为了解决等离子切割过程产生的烟尘对零部件耐腐蚀性能的影响,在试制过程中,调整了涂油量以及油脂的成分,使涂油量和油脂的化学成分能够很好的匹配涂装前处理工序,改善后的耐腐蚀试验样品如图11 所示。图11a 为涂覆强化油C671 采用等离子切割后的盐雾试验样品,图11b为涂覆常规防锈油550HNCT 采用等离子切割后的试验样品。从形貌分析,经过涂覆强化油C671 的钢板样品满足耐腐蚀性要求。

图11 改善后的盐雾样品形貌

4.3 运输过程中原材料产品质量控制要求

经过EPS 机械喷丸处理的钢板表面除涂油进行防护外,还需要加强包装以及运输过程的质量控制,防止生锈以及划伤。一般要求EPS 钢卷(板)包装过程中应带有防锈纸、护角、锁扣等,避免防护包装材料对钢板表面产生划伤以及包装材料本身产生损坏;同时要求钢卷(板)包装具有防水、防潮功能,须保证自发货之日起在包装、运输、装卸及存储条件下6 个月内不生锈,同时保证在拆除防水包装,正常使用情况下,2个月内不发生锈蚀。

4.4 材料性能控制要求

经过EPS 机械喷丸处理的钢板表面由于受到高速钢砂+水的混合物的喷射,会在表面形成残余应力,残余应力有利于提升零件的可靠耐久性,但是残余应力的释放/波动同材料的性能波动相叠加,会影响工艺生产的稳定性。为了保证零部件的生产稳定性,需对材料的性能参数进行限定。

用于梁类钢板的材料化学成分(质量分数)要求为C≤0.12%,Si≤0.50%,Mn≤1.70%,P≤0.030%,S≤0.025%,Ti≤0.22%,Nb≤0.09%,Al≥0.015%;经过EPS 处理的钢板屈服强度为530~560 MPa,抗拉强度为600~630 MPa,断后伸长率≥22%,同时需要满足d=a的冷弯性能要求;钢板经过EPS 处理后的表面平均粗糙度Ra≤5.0 μm。

4.5 生产过程切换跟踪要求

在前期切换过程中,解决了存在的主要技术难点,为了更好地完成EPS 梁类钢板零部件应用技术切换,需要针对切换过程的工艺过程流程图、控制计划、作业指导书等进行分析,确认工艺评价重点关注项,其中,在冲压/辊压工序重点关注剪切质量、零件尺寸、冲孔质量、切边质量、涂油量适应性等,在涂装工序中重点关注前处理、磷化适应能力、附着力、耐盐雾等,在零部件装配工序重点关注总成尺寸精度是否满足要求。

经过上述重点关注项的解决,实现了EPS 梁类钢板切换“热轧带钢”的技术应用,取消了主机厂原有抛丸工序,实现了节能减排,满足了目前生产现场的需求,具有一定的经济效益和社会效益。

5 结论

本研究介绍了“热轧带钢”的使用现状以及存在的主要问题,分析了EPS 钢板的优劣势以及切换过程中产生的一些技术问题和解决方案,最终实现了EPS 梁类钢板生产切换,满足了生产现场的需求。

a.经过EPS 技术处理的梁类钢板在使用过程中,不再产生“热轧带钢”的氧化皮脱落现象,实现了绿色清洁生产,同时EPS 钢板的应用,取消了主机厂生产车间的抛丸工序,实现了节能减排,满足目前的“双碳”战略需求。

b.在EPS 梁类钢板切换过程中,需要重点关注表面质量控制、防锈油以及生产切换过程中产生的零部件尺寸精度偏差等,以顺利的完成生产切换。

——各大主机厂审核要求