基于过盈联接的机油泵衬套压装质量监控设计与应用

王锋 赵金超 殷凡松 马吉旺

(中国重汽集团济南动力有限公司发动机厂,济南 250200)

1 前言

发动机作为一种动力源,在汽车、船舶、航空等领域均有广泛的应用。随着经济及科学技术的迅猛发展,市场竞争也日益激烈,用户对发动机的使用要求也不断提高。机油泵是发动机润滑系统中的重要组成部分,将油底壳中的机油抽出,通过加压使机油通过机油滤芯及冷却器后进入主油道及各个需要润滑的运动机构,机油泵是发动机润滑系统的动力源。

本文研究对象是一款重型柴油机的机油泵润滑系统,机油泵衬套采用过盈联接的方式装配在缸体上,这种结构可以缓解机油泵外转子应力集中,提高机油泵使用寿命。衬套也是该结构中最容易损坏的部件,而且衬套承载区受到的循环交变应力是导致衬套合金层失效的主要原因。因此,研究机油泵衬套在使用状态下的受力及装配质量对评估发动机运行可靠性具有重要意义。

2 机油泵衬套失效分析

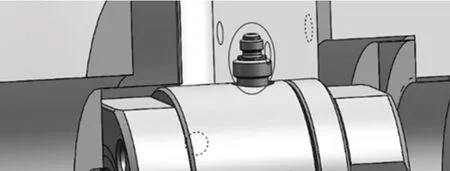

该柴油机的机油泵润滑系统由机油泵衬套、机油泵内转子、机油泵外转子等零部件组成(图1),在使用过程中出现机油泵衬套抱死脱落(图2),通过失效件及原理分析故障的主要原因为机油泵衬套压装装配应力不满足要求,机油泵衬套产生塑性变形,衬套与机油泵外转子之间无法形成有效润滑油膜,接触表面形成微动磨损(黏着磨损),磨损颗粒无法从摩擦表面排出,由于有较硬磨损颗粒滞留在其中,因此微动磨损兼有磨料磨损的特性[1],磨损严重时衬套发生游移,最终导致脱落失效。

3 衬套压装过程关键控制变量分析

3.1 衬套受力分析

机油泵衬套采用过盈联接的方式装配在缸体上。根据机油泵衬套及缸体加工尺寸公差,为便于计算可以将衬套与缸体的配合看作2 个圆柱套筒的过盈联接。衬套在实际工作过程中的主要受力为(图3):衬套在过盈装配过程时受到的接触应力p(过盈量为δ),油膜对衬套径向的油膜压力p′,油膜对衬套的周向摩擦力f。

3.2 压装力计算

该机构机油泵系统衬套采用压力压装的方式进行装配。为简化计算,假设衬套与缸体所处的状态为平面应力状态;在结合长度上的结合压力为常值;材料的弹性模量为常值[2-3]。

衬套安装时主要传递轴向压装力为F,轴向滑动忽略不计,即F≥Ff,Ff为轴向摩擦力。

式中,d为配合公称直径;l为配合面长度;p为接触压力;η为静摩擦因数。

根据厚壁圆筒理论,对于特定材料衬套和缸体,配合直径、材料弹性模量及泊松比均为常量,则接触压力p为:

式中,k为比例常数。

因此,机油泵衬套与缸体产生的接触应力p主要取决于过盈量δ,且p与δ成线性关系,式(1)可以转化为:

同一产品结构尺寸及材料均为常量,过盈量δ可视为定值,因此,压入力与压入深度为线性关系,当衬套完全压入缸体衬套孔时,压入力最大。

根据以上分析机油泵衬套压装质量可以直接通过压装过程的压入力F和压入深度l进行评定,对该参数进行监控可以有效评估机油泵衬套装配质量,确定其过盈量在要求范围内,提高使用可靠性。

4 压力位移监控方案设计及实施

4.1 确定监控实施方案

保持原机油泵衬套压装功能不变,通过对原有压装机械结构进行重新设计改造,优化控制程序,在压装过程中增加压力位移监控。系统设定压力及位移上下限值,参数保存到监控系统中,在压装完成后将判定结果发送给可编程逻辑控制器(Programmable Logic Controller,PLC),如果合格则正常放行;如不合格则执行返修程序,工作原理如图4 所示,机械原理如图5 所示。

在压装设备上安装压力传感器(SSI 传感器,0~500 kN),自动测量点1 位置,通过归0 键标记原点,之后测量到原点的绝对值,如图6 所示。

在压装设备上安装位移传感器(电压式,量程为0~300 mm),如图7 所示。通过设备运行,自动测量电压与位移的关系,通过颠倒信号,将值显示在监控仪上,如图8 所示。

4.2 确定判定准则

装配过程中,设备自动采集工件y轴、x轴位移测量数据和设备位移补偿的数据,存至数据库,由数据库分配给批处理框架进行比较分析,分析结果返回至制造执行系统(Manufacturing Execution System,MES)系统,由MES 系统传递给上位机和中央处理器(Central Processing Unit,CPU),从而实现过程值的监控,命令设备在机油泵衬套安装时进行动态检验微处理。

通过机油泵衬套压装装置上的压力位移传感器捕捉安装曲线,分析评估压力随位移变化而变化的曲线,根据一系列评估窗口监控安装过程是否合格,评估曲线函数为F=Y(X),F为评估曲线值,X为测量位移量,Y为测量压力值。

评估窗口是一系列用于约束曲线的评估标准,符合标准为合格,不符合为不合格。机油泵衬套压装过程中所用到约束曲线的评估窗口有3 种:X线(LINE-X)、Y线(LINE-Y)和参考(GET-REF)。

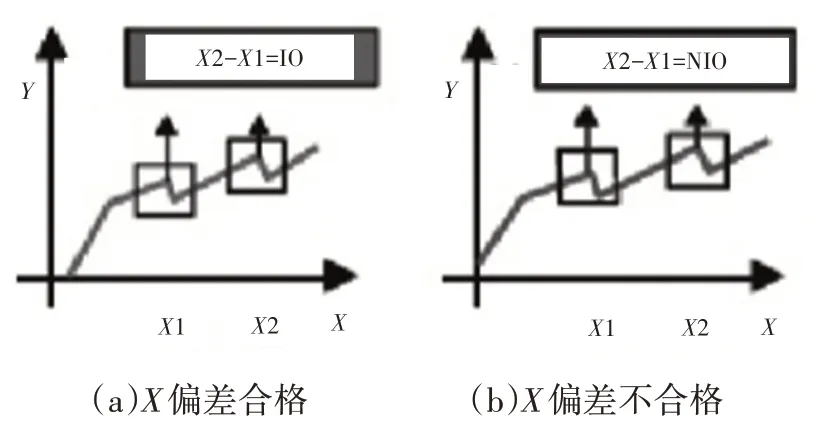

LINE-X:测曲线必须穿过LINE-X一次,并且必须按照指定的方向穿过(即从下往上或从上往下)。评估窗口LINE-X可用于监测X值是否在设定的X值公差范围内,过程值也是一个X值,如图9所示。

LINE-Y:测曲线必须穿过LINE-Y一次,并且必须按照设定的方向穿过(即从右往左或从左往右)。评估窗口LINE-Y可用于监测Y值是否在设定的Y值公差范围内,过程值也是一个Y值,如图10 所示。

图1 机油泵系统

图2 机油泵失效

图3 衬套受力示意

图4 工作原理示意

图5 机械原理

图6 压力传感器

图7 位移传感器

图8 监控仪

图9 评估窗口LINE-X

图10 评估窗口LINE-Y

GET-REF:此评估窗口用于在预期的范围内检测重要的曲线属性及其X和Y坐标。然后这些检测到的内容可用于其他评估窗口的参考点或评估窗口计算(Calculator,CALC)的输入,如图11 所示2 个纹波之间的X偏差。

图11 评估窗口GET-REF

压力位移曲线与发动机编号进行绑定并保存在服务器中,便于质量追溯。压装过程中最大压力及最大压力时的位移保存到数据库中,测量曲线如图12 所示。该系统采用温度差值补偿系统来消除因环境温度对测量结果造成的影响,保证安装位置精度满足要求。

图12 监控曲线

同时系统增加视觉检测系统对最终安装效果进行确认,确保安装后机油泵衬套油孔与缸体油孔对正。检测过程中被测对象的图像经过逐行扫描电荷耦合器件(Charge Coupled Device,CCD)相机转化为视频信号。该电压信号被图像采集卡采集并转换为计算机能够处理的数字格式后,在LabVIEW 环境中通过MAQ Vision 模块编写图像采集与误差补偿程序,基于该系统的图像畸变校正分为2 个步骤:标准栅格样板设计及其图像获取和灰度校正,装配效果如图13 所示。

图13 衬套油孔与缸体油孔相对位置

4.3 控制变量验证

根据机油泵套尺寸公差及压装力理论计算值设定评定窗口范围,并开启“自学习”功能,实际生产过程中,过盈量、摩擦系数及压入力之间呈现“正相关”,但因工件的差异性,并不完全符合线性比例关系。为验证各变量之间正相关关系,在机油泵衬套精镗外径工位对镗刀加工尺寸进行调整,制作一批外径偏小的机油泵衬套(分别偏小0.01 mm、0.03 mm、0.05 mm)进行压装验证,验证测量结果如表1 所示。

表1 机油泵衬套压装数据表

通过验证可以看出各变量之间存在强相关,通过检测机油泵衬套压装过程中的最大压入力和压入深度可以有效评估装配质量(可以间接确认机油泵衬套和缸体加工质量),使装配过盈量保持在最佳范围,有效提高发动机装配可靠性。

4.4 统计过程控制

通过定期对测量结果(图14)进行过程控制(Statistical Process Control,SPC)统计分析确认机油泵衬套压装质量及变化趋势,确保压装过程始终处于统计受控状态,并保证过程能力指数(Cp、Cpk)大于1.33,分析结果如图15 和图16 所示。

图14 测量结果

图15 最大压入力分析

图16 最大位移分析

5 实施效果

通过对机油泵衬套压装过程最大压入力及位移的监控,有效评估压装质量,不断提高机油泵衬套、缸体的加工质量,保证装配过盈量稳定在最佳范围内。

通过试验验证及市场考验,机油泵衬套综合故障率降低至0.001 7%以下(故障趋势如图17 所示,使用月数(Month In Service,MIS)是指销售出货日期与故障件退回日期的差值,如12 MIS 指出厂处于质保的使用12 个月内的故障),同时通过改进节省生产制造及售后服务成本约510 万元。一年多时间,近二十万台,最长里程一百五十多万公里无类似故障的发生,有效提高了发动机使用寿命,客户满意度由86%提升到97.2%,大大提升了产品品牌效益。

图17 故障趋势

6 结束语

本文以发动机机油泵衬套为研究对象,结合过盈联接及厚壁圆筒理论分析,通过在线检测及监控设备的设计应用,很好的解决了发动机生产过程中产品质量缺陷,在提升产品可靠性及用户满意度中效果显著。

结合数字化转型趋势及广泛应用,通过融合智能传感器、边缘计算系统、智能检测平台等一体化方案,实现全自动化、多区域、多类型的缺陷检测,解决在复杂检测中的痛点问题,有效提升产线效率和产品质量。