新能源车用扁线电机去漆焊接工艺研究

李全 王斯博 于长虹 苍衍 袁超

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.中国第一汽车集团有限公司新能源动力总成事业部,长春 130013)

1 前言

随着新能源汽车快速发展,电驱动系统取代发动机并在电机控制器控制下将电能转化为机械能来驱动车辆行驶,电驱动系统对整车动力性、经济性、舒适性、安全性等核心指标具有较大影响[1]。电驱系统设计不断趋于小型化,兼顾比功率及效率提升,且随着电驱系统功率密度指标的不断提升,由传统的圆形漆包线转变为方导体漆包线,在给定的最大电流密度下,绕组的导电横截面积更高,电驱的有效比功率更大,功率密度更高。Juergens 等人的分析估计表明,采用传统圆形导线绕组的定子槽满率为43%,而由矩形导体生产的类似定子槽满率为65%[2],因此越来越多主机厂推动扁线绕组电机技术发展,并将其引入大规模生产。

2 Hairpin 定子工艺路线介绍

扁线电机是定子绕组中采用矩形导体扁铜线。扁线电机的绕组根据其扁平线形状分为3 种,其可以分为I-pin、Hairpin、Wavepin[3]。其中Hairpin电机的端部铜线径向排布更紧密,因此目前超过90%的制造商都选择使用Hairpin 电机,即先把绕组做成类似发卡一样的形状,穿进定子槽内,再在另外一端把“发卡”的端部焊接起来,图1 所示为Hairpin 电机发夹定子工艺链。

图1 Hairpin电机发夹定子工艺链

如图2 所示,绝缘矩形导体扁铜线弯曲成U形,预先组装成发夹篮,并轴向插入定子铁芯槽内,定子铁芯槽内提前沿轴向预插好绝缘纸,然后将自由的导线两端切向扭曲,交替地进行扭转,使所要接触的发夹端彼此平行排列。通过使用夹紧装置,最终将成对PIN 角对准夹紧,通常采用激光焊接工艺连接在一起[4-5]。

图2 Hairpin电机发夹定子工艺示意

为实现定子端部大量焊点的焊接,需要同时进行多个发夹线的末端精准对接,保证在不损坏绝缘的情况下使发夹线可重复成形,由于绝缘矩形导体扁铜线存在回弹特性以及绝缘损坏风险,给扭头操作也带来了挑战。发夹绕组生产中的主要挑战是在焊接过程中实现精准对接操作,可重复性实现低孔隙率和高熔深焊接,以达到低电阻性能,特别是必须要防止相邻接触点之间短路。为满足焊接质量要求,导线去漆后绝缘有机材料残留量起着主要作用,在焊接过程中绝缘材料的蒸发是形成焊接飞溅的主要原因之一。

2.1 Hairpin 去漆

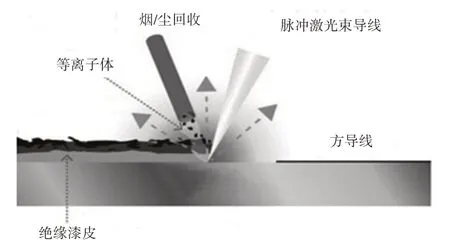

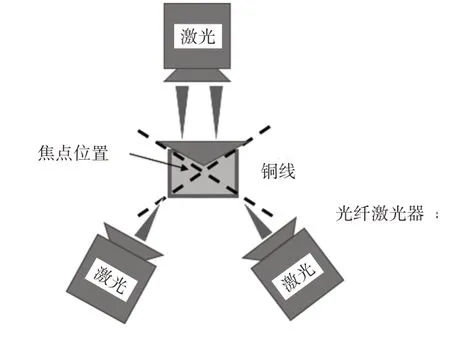

目前主流去漆皮工艺有两种,分别为激光去漆皮和机械去漆皮,其中机械去漆皮又分为刮削和铣刀两种。如图3 所示,激光去漆皮工艺是将高脉冲激光射到铜线表面,利用激光产生的瞬时高温漆皮烧蚀蒸发的一种工艺。

图3 激光去漆工艺

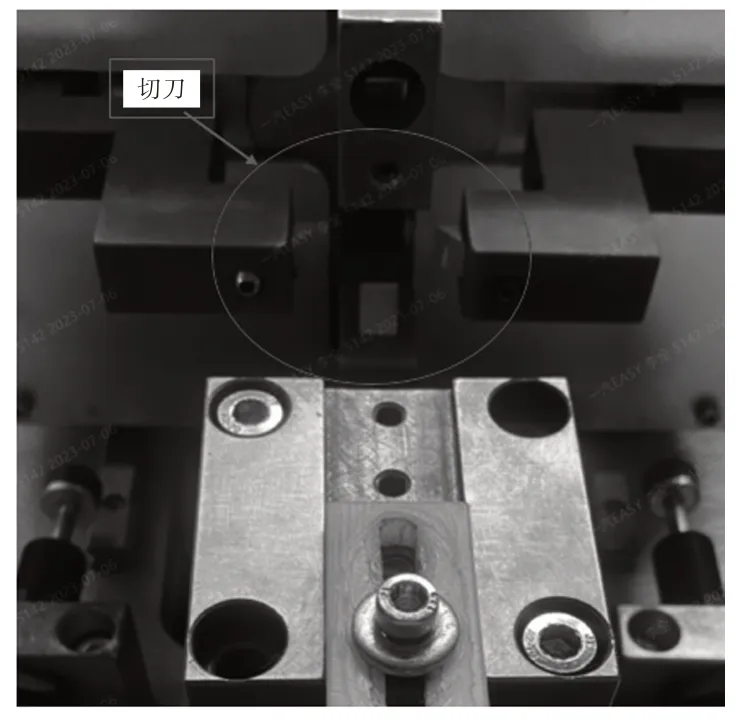

如图4 所示,刮削去漆皮是将一组仿形刮刀压在铜线表面,抽动发卡线时切刀刃顺势将漆皮刮落。

图4 刮刀去漆工艺

采用铣刀去漆皮是利用铣刀刀具,沿发卡线水平方向分别对其宽面和窄面依次进行铣削。

采用机械去漆皮工艺去漆皮时由于刀具磨损及机械结构微小波动易导致去漆皮效果不稳定,而且都会对铜基材造成一定损伤,且去漆后裸铜表面平整度较差不利于后续焊接夹取定位。综合以上3 种方案,通过对有机材料残留度、毛刺控制、生产节拍、使用成本维护多方面进行对比,如表1所示,使用激光去漆皮工艺方法,虽然一次性投入较高,但生产节拍更快、毛刺控制更好,后期设备的维护调试及兼容性都要优于机械方法。

表1 去漆方案对比

本研究主要针对激光去漆工艺进行验证分析,并给出具有工程应用参考价值的设备选型方案。

3 导线绝缘方案

绝缘系统是电机的“心脏”,50%以上的电机故障是由绝缘引起的,绝缘系统的可靠性直接影响电机运行的可靠性。车用扁线电机的绝缘系统运行工况需要考虑温度、电场、振动以及海拔环境等,其中电场受电机控制器对脉冲宽度进行调制的脉冲宽度调制控制技术[6]影响,其特点为高频且快速变化,存在电场局部集中,同时随着油冷电机兴起,绝缘系统方案需要重点考虑耐油兼容性影响。

扁线电机绕组漆包线主要采用基于烃类聚合物的有机绝缘材料,除了良好的绝缘性能外,如耐电晕性能,高局部放电起始电压(Partial Discharge Inception Voltage,PDIV)、高耐热性、介电强度、耐油兼容性外,这些材料还要具有高延展性,使产品具有良好的成形性和加工性,常见绝缘材料为聚醚醚酮(Polyether Ether Ketone ,PEEK),聚酰亚胺(Poly-Imide,PI),聚酰胺酰亚胺(Polyamide-Imide,PAI),聚醚酰亚胺(Polyetherimide,PEI),特性如表2所示。

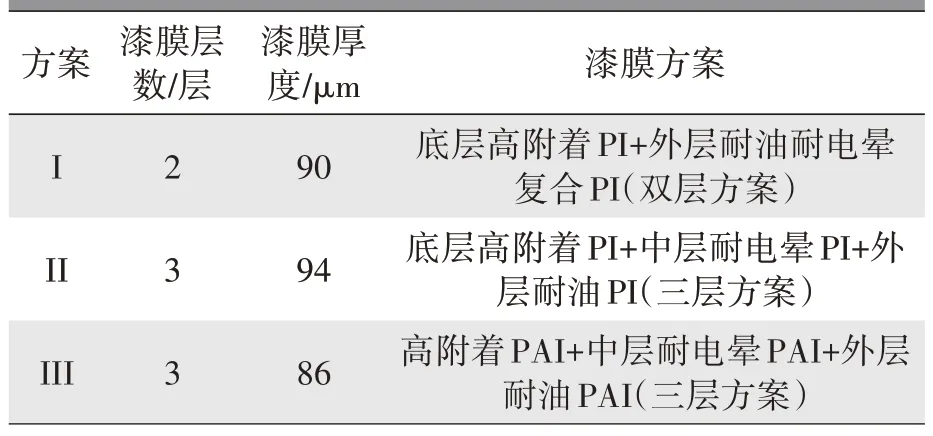

漆包线绝缘漆膜方案通常为不同绝缘材料分层组合而成,依托某款额定电压平台400 V 的油冷电机扁线绕组技术要求,对漆包线绝缘方案进行确定,其中影响导线绝缘材料方案的主要技术要求包含室温及高温击穿电压、耐高频脉冲电压、局部放电起始电压简称PDIV 等要求,除满足产品绝缘耐压要求外,需要综合考虑制造工艺性如柔韧度、附着性以及卷绕后热冲击保证漆膜不产生开裂影响。

由于漆包线绝缘材料耐油性需要满足T/CEEIA 415 团体标准试验要求,综合以上需求,通过不同厚度不同类型绝缘材料分层组合方案,形成以下3 种具体技术方案,详细见表3 所示。

表3 漆包线漆膜方案

4 导线去漆工艺

4.1 导线去漆有机物残留量评价

由于去漆效果影响焊接质量,需要对去漆工艺过程质量进行计量量化。因此,有必要测量导线去漆后表面剩余绝缘材料,同时必须避免不同氧化程度和表面条件的影响。漆膜有机绝缘材料在紫外线辐射的影响下会发出荧光,荧光通常是由短波光激发引起的长波光发射,被辐射材料的电子吸收辐射,并在恢复到基态之前移动到不稳定的较高能级,电子吸收辐射作为更高波长的荧光进行辐射发射。Tobias Glaessel 等人采用荧光测量装置Sita CleanoSpector 来确定漆包线绝缘材料的剩余量与荧光测量值之间的相关性,检测漆包线表面去漆质量[7]。测量装置用紫外线辐射(波长365 nm)和150 mW 的功率照射样品,聚焦在直径为1 mm 圆圈中进行测量。荧光值通过检测460 nm 范围内辐射来确定,根据检测到的辐射,系统计算无量纲参数相对荧光单位RFU,测量范围在0~2 000 RFU 之间,分辨率为0.1 RFU。

由于导线去漆质量影响焊接性能,因此需要重点关注RFU 值大小。根据导线规格及去漆效果,如图5 所示选取参考点位,均匀取5 点进行RFU 平均值计算。

图5 测量取点位置

4.2 激光去漆皮工艺方案

相较于机械去漆皮方案,激光去漆皮工艺方案,虽然前期投入较高,但设备后期的维护调试及兼容性都要优于机械方法,且扁线漆膜去除效率高、裸铜线毛刺少、生产节拍快,同时受漆包线漆膜厚度及绝缘材料特性影响,一般采用分层去除工艺处理,当前常规的分层去漆方案如下。

a.CO2激光去漆和光纤激光去漆组合方案;

b.CO2激光去漆和UV 激光去漆组合方案;

c.光纤激光去漆组合方案。

方案I:CO2激光去漆以CO2气体作为工作物质的气体激光器, 利用CO2分子的振动-转动能级间跃迁实现激光输出[8]。在工程应用中,第一步CO2激光作用到扁线外围漆皮层,漆皮受热碳化;碳化后的漆皮吸收激光,形成等离子体产生冲击波,冲击波使污染物变成颗粒并被剔除。CO2激光主要清洗扁线的外围漆包层,但不能清洗底层。第二步光纤激光再次扫描,光纤的高峰值功率使铜线底漆迅速汽化降低铜材表面有机绝缘材料残留值。由于光纤激光器具有良好的聚焦性能,其焦深[9]小于CO2激光器,因此为保证漆包线去漆效果,一般采用CO2激光器对称设置实现表层去漆,底层去漆则采用光纤激光器设置3~4组对射,实现焦点到达导线表面能量水平一致,保证圆角位置去漆效果,详细方案如图6 和图7所示。

图6 二氧化碳激光器布置方案

图7 光纤激光器布置方案

方案II:紫外(Ultraviolet,UV)激光去漆利用激光发生器产生紫外激光,通过光学元件将其聚焦到微小的光斑上,具有波长短、光束质量高、峰值功率高等特性,UV 激光焦深与CO2激光水平一致,因此第一步设置不变,第二步改为UV 激光对称设置实现导线底层漆膜去除,其中铜对UV 激光吸收率较高,通过能量的快速吸收使底层漆膜蒸发且达到不伤铜的效果。

方案III:光纤激光良好的聚焦性能,由于焦深短,前后工位均需采用图6 光纤激光多组激光器对射形式满足产品去漆要求。

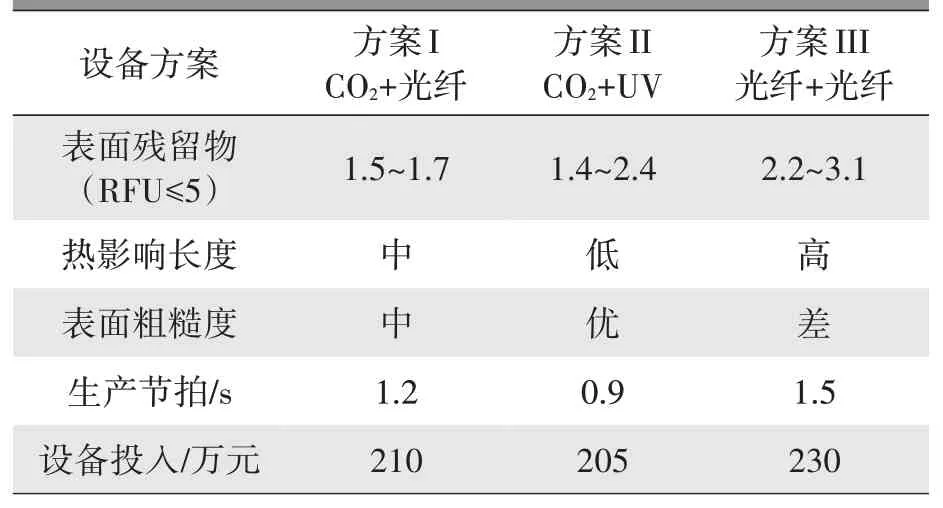

针对以上3 种设备方案,以某款扁线产品应用为例分别针对表面残留物、热影响长度、生产节拍、设备投入以及去漆表面粗糙度进行对比分析,见表4。

表4 设备方案对比

采用导线漆膜方案II 分别采用3 种不同设备方案,通过前期调试,满足产品特性要求的设备工艺参数如下表5 所示。

表5 设备工艺参数设置

采用3 种不同设备方案,同一款矩形导体扁铜线去漆后,对导线裸铜状态进行金相显微分析,由图8 可知,图示设备方案I 和方案II 采用的CO2激光去漆和设备方案III 光纤激光去漆进行对比,由于光纤激光产生极高脉冲能量去除表面有机物漆层时对裸铜产生伤害,表面形成凹坑且粗糙度高。

图8 剥漆效果对比

同时针对设备方案I 和方案II 采用的CO2激光去漆和设备方案III 光纤激光去漆的热影响区长度进行对比,根据图9 热影响区长度对比,其中CO2激光热影响区长度较小为0.12~0.16 mm,光纤激光热影响区长度较大为0.40~0.46 mm,因此方案II 由于采用CO2激光和UV 激光去漆,综合效果导线所受热影响为最低。

图9 热影响区长度对比

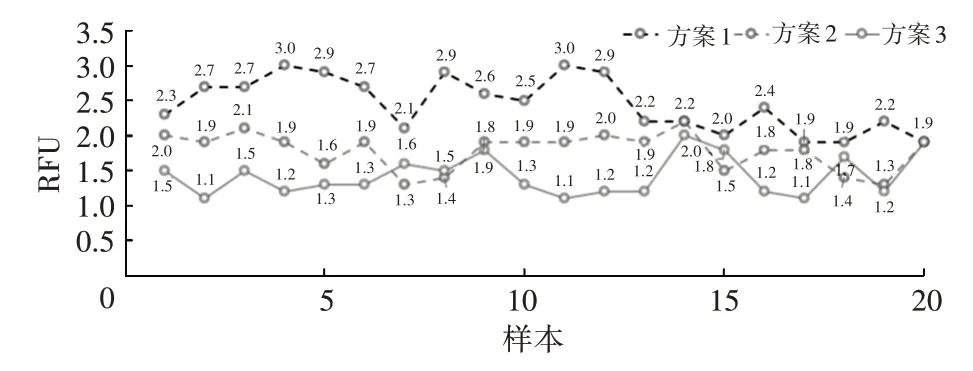

最后对去漆效果通过检测有机物残留量RFU值进行对比分析,采用设备方案I、方案II 和方案III 以及单CO2激光器,分别按上述设备工艺参数进行去漆处理,则去漆效果RFU 结果统计如图10 所示。

图10 不同设备方案RFU值对比结果

从图中数据分析,采用单CO2激光去漆方案,20 组样本RFU 均值为5.98,去漆效果一般,因此CO2激光主要以去除表层绝缘材料为主,采用方案I,20 组样本RFU 均值为1.78;采用方案II,20 组样本RFU 均值为1.52,以上两种方案去漆效果接近,通过分步去漆效果极佳。采用方案III,20 组样本RFU 均值为2.225,其去漆效果较优但不及方案I和方案II 效果。

综上所述,针对3 种激光去漆皮设备方案,方案II 对导线的热影响长度影响小,表面残留物RFU 值较优且满足指标要求,同时设备投入低且易于维修保养,是工程方案最佳选择。

4.3 不同导线绝缘方案适配工艺研究

基于某项目导线技术条件,得到的表3 的3 种漆膜方案,通过单CO2激光去漆后,3 种方案的去漆效果对比,方案I 的RFU 均值4.085,方案II 的RFU均值5.985,方案III 的RFU 均值8.03,则方案III 的有机物残留量较大,基于3 种漆膜方案分析,由于方案III 采用的聚酰胺酰亚胺PAI 网状交联结构更致密,聚酰胺酰亚胺(PAI)分子链上既有酰胺基团,又有酰亚胺基团的一类高分子材料,酰胺基团与酰亚胺基团连在同一个芳环上,呈有规则的排列,使得PAI 兼具聚酰胺和聚酰亚胺的特点[10]。相比于聚酰亚胺PI,PAI 还具备更好的刚性结构,其耐热性、化学稳定性优异。其对比结果如图11 所示。

图11 单CO2激光去漆不同漆膜方案RFU值对比

图12 设备方案II不同漆膜方案RFU值对比

图13 扁线焊接示意

而采用组合设备方案II-CO2+UV 激光去漆后,3 种产品漆膜方案的去漆效果水平接近,方案I 的RFU 均值2.45,方案II 的RFU 均值1.78,方案III 的RFU 均值1.425,则针对设备组合方案II,工艺参数调试后三种产品方案均可以满足产品特性要求。

针对产品漆膜方案2,分别采用单CO2激光、设备方案I 和设备方案II 进行去漆后进行PIN 角精准焊接。采用激光焊接工艺,提前进行去漆工艺处理,激光焊接设备采用多模内外环芯和连续激光形式,其设备配置如表6 所示。

表6 激光焊接设备配置

焊接前进行去漆处理,漆膜清洗长度10 mm,其焊接功率、内外环芯比、焊接速度以及摆动圈数进行前期工艺摸索,满足产品特性要求确定其工艺参数如表7 所示。

表7 激光焊接工艺参数

其摆动轨迹如图14 所示。

图14 扁线焊接轨迹示意

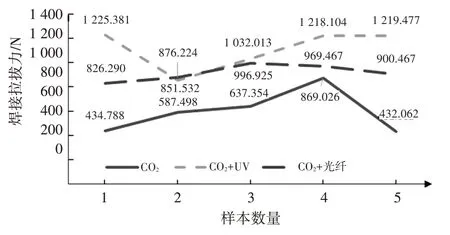

采用以上焊接工艺参数,对不同去漆方案产品进行焊接,并对扁线焊点拉拔力进行检测分析。焊点拉拔力检测制样形式如下图15 所示,其拉力机拉力传感器精度为0.5 级,配备满足测量行程的引伸计,拉力速度为10 mm/min。

图15 焊点拉拔力测试式样

针对产品漆膜方案2,分别采用单CO2激光、设备方案I 和设备方案II 不同设备去漆后进行PIN 角焊接,经过拉力机拉拔力测试后数据统计如图16所示。

图16 不同去漆方案焊接拉拔力对比

从上图数据可以得出,采用单独CO2激光去漆的导线RFU 值大于5,焊接后拉拔力大小为430~860 N,采用设备方案I 去漆后的导线RFU 值为1.5~1.7,焊接后拉拔力为820~990 N,采用设备方案II 去漆后的导线RFU 值为1.4~2.4,焊接后拉拔力为870~1 200 N。RFU 值对焊接后拉拔力影响较大,RFU 值越小则拉拔力越大。因此需要在生产过程中严格控制RFU 值保证小于5,从而能够保证产品焊点机械强度满足工况使用要求,同时在工程方案选择上要关注影响RFU 值的设备能力和工艺参数要求。

5 结束语

通过大量工程验证,提供一种最优的扁线电机去漆工艺方案,通过去漆效果、成本投入、使用维护等多方面综合分析指导实践应用。

针对去漆效果评价方法进行阐述,同时基于产品特性要求,对去漆表面有机物残留度、表面粗糙度、热影响区长度以及影响焊接拉拔力大小的影响因素进行分析,明确给出RFU 值限定范围。通过不同漆膜方案去漆效果对比,指导工程设备方案选择,同时适配多种绝缘方案,减少换型成本投入。