汽车铝制外覆盖件FTT提升对策研究

侯旭初 吴锋 王国 刘尉 李骏 黄喜龙

(肇庆小鹏新能源投资有限公司,肇庆 526000)

1 前言

在节能减排要求和环保意识日趋提高的环境下,新能源汽车行业踏入发展的快车道[1]。提高车身中轻量化材料所占比例有利于汽车轻量化目标达成和提高续航里程。铝作为最常用的轻量化材料,其密度约为钢密度的1/3,以铝板作为冲压板料能够在提供良好耐蚀性的同时实现汽车轻量化,提升汽车性能。但是铝板,尤其是在以国产铝板为原料制造汽车外覆盖件时,普遍存在一次合格率(First Time Through,FTT)较低的问题[2]。

2 行业现状

经调研,国内主流厂家如宝马、福特、通用使用的铝板均为进口铝板,冲压出的零件FTT 普遍在85%~91%。而国产铝板在冲压FTT 大约在70%~85%,项目初期甚至低于50%。以某公司返修率较高的某车型铝发盖外板为例,2022 年1~2 月FTT 为85%,经过分析,导致发盖外板返修的主要不良有麻点、刮痕、压伤和压过划痕,其中压过划痕是铝卷在轧制过程中板面与辊道上与其它异物接触,导致铝材表面被刮起划痕或铝屑,轧制后划痕或铝屑被压合并形成一条颜色与其它基体有差异的条状、平滑的缺陷。对铝发盖外板返修原因进行统计,如表1 所示。冲压总数量为12 366 件,麻点和刮痕所占比例分别达到41.2%和37.2%。当前铝发盖外板的综合FTT 为85%,想要提升汽车铝制外覆盖件FTT 至行业领先水平势必要优先解决麻点和刮痕的问题。

表1 某车型铝发盖外板缺陷统计(1~2月)

3 麻点产生的原因及对策研究

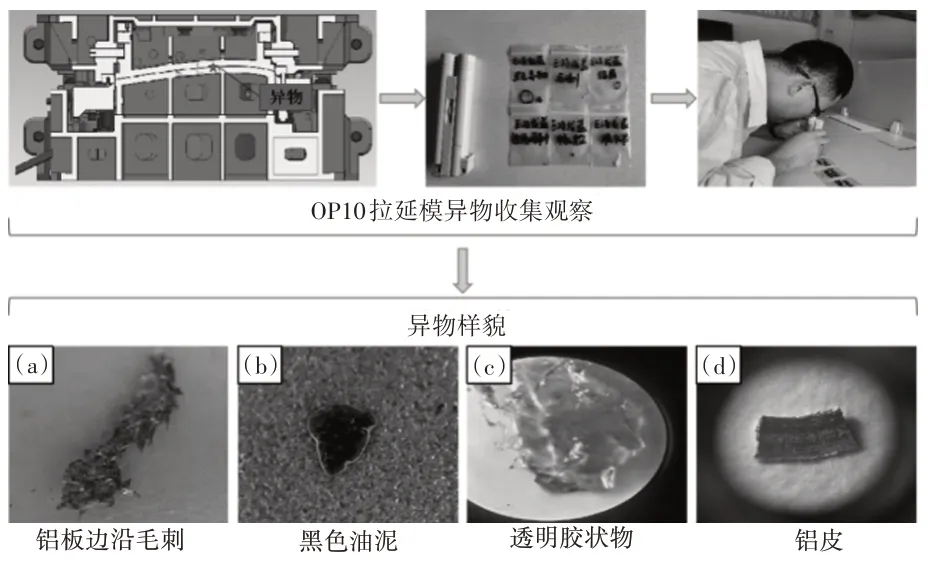

冲压工艺主要包括拉延、修边、冲孔、翻边和整形,而麻点主要产生于冲压工艺中的拉延工序,一般是在上模下行的过程中,板料或者模具中携带的异物复刻在零件上而产生。根据携带的异物大小及对冲压件产生的影响又可以细分为麻点、坑包和压痕,通常麻点所占比例最大。对造成发盖外板麻点的异物进行收集,主要包括如图1 中的铝板边沿毛刺、黑色油泥、铝皮和聚氨酯碎屑在拉延过程中压成的透明胶状物。

图1 造成麻点的异物

材料、设备和模具是构成冲压加工的三要素,人、机、料、法、环是冲压生产的5 个维度。因此针对异物造成的零件表面麻点,采用鱼骨图从人、机、料、法、环5 个维度和材料、模具、设备3 方面深入分析,讨论导致麻点发生的根本原因,制定相应对策以降低麻点出现的概率,根本原因分析及详细对策如下。

3.1 材料:板料自身洁净度不足

对于冲压板料来讲,从铝锭到板料一般需要经过铝卷制备、开卷落料和物流配送3 个阶段,首先是铝锭在铝厂熔炼、轧制并纵切成铝卷,随后铝卷送往落料厂落料得到铝板,最后通过物流配送至冲压厂经冲压线体加工成形得到铝发盖外板。

3.1.1 铝卷制备

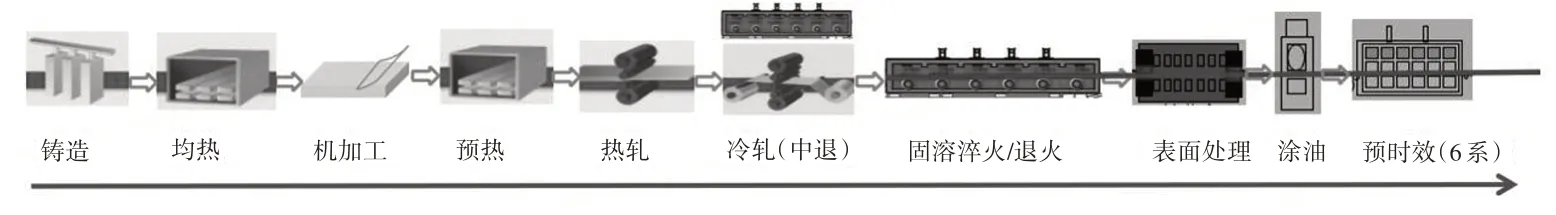

铝卷的制备流程如图2 所示,将铝锭加热熔炼、铸造、热处理并进行机加工得到热轧所需坯料,坯料经预热后进入热轧机热轧,热轧后的坯料经冷轧机冷轧后完成轧制,轧制后的铝带经热处理、表面处理和预时效处理提高材料性能,随后铝带经人工和表缺仪检验合格后分卷剪切为铝卷,由行车调运到后库进行包装,得到性能符合要求的铝卷。

图2 铝卷制备流程

从铝卷制备阶段入手,分析发现,铝卷制备阶段可能产生的缺陷包括铝屑、异物黏附、边沿毛刺、压过划痕、白点、辊印、黄色油泥,这些缺陷中,铝屑、异物黏附和毛刺3 种缺陷最容易导致麻点的产生。由于铝厂在铝板卷曲阶段配备有视觉识别系统,并且在每批次生产中人工辅助排查铝卷表面状态,确认在母卷表面无铝屑和异物黏附,因此可以确定导致发盖外板麻点频发问题与铝屑及异物黏附关系不大。随后,在铝厂库房发现,铝厂生产的铝卷很多都存在边沿毛刺的情况,边沿毛刺一般产生于调整卷宽的铝卷分切阶段,经过纵切刀具切除卷料边部多余部分,得到符合客户尺寸要求的铝带。铝卷纵切工序如图3 所示,上下刀轴间的距离越近,上下刀具垂直方向的距离越小,即刀具间的垂直间隙越小。水平间隙则主要通过调节上部刀轴上钢环的厚度改变,钢环宽度越大,上部刀轴两侧的刀具越靠近外部,上下刀具间的水平间隙越大。铝卷边沿毛刺一般与冷轧后纵切刀具间隙有关,纵切刀具间隙的匹配度对于纵切工序至关重要。

图3 铝卷纵切工序

当水平间隙和垂直间隙不合适时,容易导致铝卷切边后边沿存在毛刺,如图4 所示。通过反查铝卷纵切工艺参数,生产6 系铝卷所用纵切刀具的水平间隙和垂直间隙均偏大,配刀间隙偏大导致铝卷边部存在毛刺。对铝卷冷轧后纵切刀具间隙进行调试配比,得到了厚度为1 mm 的6 系铝卷纵切刀具不同间隙配比下铝卷边沿毛刺情况,如表2所示。通过调整纵切刀具间隙,铝板边沿毛刺问题得到解决。

图4 铝卷切边刀间隙

表2 不同纵切刀具间隙配比下铝板边沿毛刺形貌

3.1.2 开卷落料

对铝卷落料阶段进行监察,发现落料厂的落料线清洁度不达标,判定在落料过程中可能会导致铝板表面间黏附异物。针对板料生产过程中洁净度不足的问题,与落料厂协作,通过建立和完善全面的生产线体日常清洁保养标准,包括清洁内容、作业标准和清洁频率,涵盖备料区域、循环喂料区域、压机区域和堆垛、皮带区域,覆盖整条产线。针对堆垛皮带区域,除日常清洁外,定期对皮带进行拆除,对真空阀区域和皮带进行深度清洁,此外要求在开始生产时切除铝卷最外2~6 圈,避免异物进入线体,以保证铝板生产质量。整改措施落实后,铝发盖外板FTT 有了明显提升。

3.1.3 物流配送

除铝卷制备和开卷落料外,物流配送同样影响铝板的表面质量。物流配送环节,主要应注意板料外包装是否破损、定位杆是否固定到位和板料托盘上防滑垫使用是否规范三方面。外包装完整能够保证板料在运输过程中不被污染,定位杆固定到位且防滑垫使用规范能够防止板料压伤及材料移位。针对铝板本身,尤其是外板件常用的6系铝板,需注意配送板料的生产日期,避免过期材料入库。

3.2 模具:模具清洁保养不到位

在生产模具方面,可能造成麻点问题的原因主要为模具洁净度不足。具体表现在模具未按照保养规范进行保养、修模后洁净度管理不足、模具存放环境较差或模具点检不到位4 个方面。

对于模具保养及洁净度管理不足的问题,通过进一步完善模具一二级保养标准及生产现场5S的严格执行来控制模具清洁度,还应对模具上模框架进行黄油涂抹,并且在生产完成后用薄膜进行覆盖,避免模具中存在异物导致在生产过程中零件表面麻点的产生[3]。针对点检不到位的问题,一方面加强点检过程的监督,另一方面定期进行埋雷测试提高模修人员工作认真程度,判断点检是否到位。

模具状态也是影响冲压件FTT 的一项重要因素,如拉延模具镀层脱落。镀铬层局部脱落会导致模具表面摩擦力增大,铝粉的数量增多,使铝粉出现在模具型面的概率提升,容易导致零件麻点的出现。对于修边工序,模具刃口钝化、模具间隙不均匀或上/下模长期振动冲击使得修边过程产生铝屑或毛刺[4],不仅容易造成零件表面出现麻点或压痕影响产品的外观,而且对产品的性能同样存在一定的影响。预防毛刺的产生首先要保证上/下模具刃口的加工精度及装配质量,其次还要保证上/下模具刃口垂直度和合适的间隙,以及保证模具刃口类金刚石薄膜(Diamond Like Carbon,DLC)镀层状态良好、无崩刃及磕伤,从而尽可能地避免毛刺的产生,降低麻点产生频次。

3.3 设备:设备清洁管理不规范

冲压线体一般是封闭式机构,线体内设备设施洁净度不足,尤其是清洗机清洗油中混入物含量超标、皮带滚轮和端拾器未定期清洁或材料分离器表面较脏时,板料在经过材料分离器分离、清洗机清洗、皮带机传送、机器人抓拾并放到拉延模的过程中,表面会沾染异物或黑色油污,拉延后零件表面会出现麻点。因此要加强冲压线体内的清洁管理,除日常频次的5S 管理外,合理考虑开展定期的线首单元等重点设施和设备的专项清洁[5],对于清洗机中清洗油的品质把控,要定期检测清洗油中混入物含量,定期更换清洗油以降低由于设备原因而导致的零件表面麻点。

通过制定针对性的对策对麻点问题进行管控,铝发盖外板的FTT 从82%提升至89.5%,尽管FTT 有了明显提升,但仍未达到行业领先水平。为了使发盖外板FTT 稳定在92%以上,对影响发盖外板FTT 的刮痕问题进行研究。

4 刮痕的产生及对策研究

针对铝制发盖外板刮痕缺陷较多的问题,首先对落料过程进行检查,落料线体的维护是影响铝板品质的决定性因素[6]。落料厂生产线如图5 所示,从图中可以看出铝卷从开卷机开卷到板料在堆垛机堆垛需要经过清洗机、矫直机、皮带、工作台等一系列步骤,清洗机、矫直机和喂料辊处参数设置不匹配或黏附异物均容易导致板料表面出现刮痕,落料线体的清洁度与落料车间的环境直接影响板料的表面状态,因此每天进行5S 清洁作业并定期进行线体清洁全面质量管理(Total Quality Management,TQM)作业是保证铝板品质的前提。通过对落料厂进行工艺纪律检查,未发现明显异常,可以排除是在落料过程中板料刮伤导致板料表面存在明显白点的可能。

图5 落料厂生产线

鉴于板料刮痕的产生与落料过程无关,推测板料刮痕可能产生于铝卷轧制过程,通过对铝卷的轧制过程进行分析,发现作业人员技能不达标或未按照标准作业指导书进行作业均会导致铝卷表面存在刮痕。此外冷轧设备的辊道需要定期维护,尤其是铝卷纵切对于辊道的工作状态非常敏感,辊道保养不足极易导致卷料表面出现刮痕。因此,需要对铝卷轧制过程进行分析,探查导致铝板表面刮痕的原因。

对铝板表面刮痕进行取样,扫描电子显微镜(Scanning Electronic Microscopy,SEM)形貌与能量色散谱仪(Energy Dispersive Spectroscopy,EDS)分析结果如图6 所示,图6b 中可以看出刮痕处无明显异物,图6c、图6d、图6e EDS 分析结果表明,选区内Al、Mg 元素均匀分布,刮痕应为铝基体剥落导致。

图6 刮痕样品

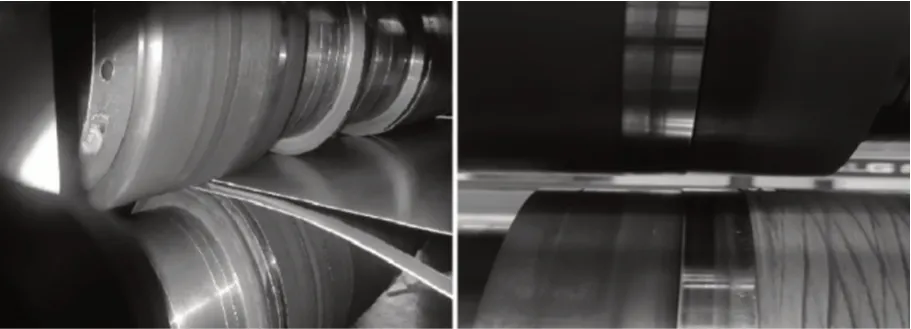

分析发现冷轧轧制过程中张力不匹配以及张力波动较大可能会导致粘伤造成铝皮剥落现象,冷轧辊道的张紧程度由铝卷进入纵切辊道时的入口张力和出口张力决定,当冷轧时的张紧程度过大时,容易导致铝卷与辊轴之间产生错动粘伤,导致刮痕不良。

通过对铝卷厂家进行人机法环相关的系统排查,发现导致铝卷冷轧的轧制过程中张力控制不稳定,如图7所示,铝板轧制过程中入口张力和出口张力的波动均较大,张力不稳定容易导致铝卷表面产生粘伤。对张力模型的梯度进行优化,设置入口张力为(15±2)MPa,出口张力为(10±2)MPa,通过调整张力控制模型,使轧制过程中的张力控制波动减小。

图7 铝卷轧制过程中的张力变化

对冷轧轧制过程中张力优化前后的铝卷形貌进行观察,如图8 所示,优化前铝卷表面存在大量刮痕,通过对刮痕问题进行整改,优化张力模型和张力参数设置后,铝卷表面刮痕问题解决,铝卷表面无明显缺陷。

图8 铝卷表面形貌

对铝发盖外板麻点和刮痕问题专项整改后,持续跟踪2 个月零件生产情况,最终铝发盖外板的FTT 稳定在92%以上。

5 结束语

通过铝卷制备、开卷落料、冲压生产3 个环节以及人机料法环5 个维度持续提升铝制覆盖件FTT,得出了以下结论。

a. 影响铝制外覆盖件FTT 的主要问题是麻点和刮痕。其中产生麻点的主要原因是异物带入,主要包括铝皮、油泥、聚氨酯碎屑和毛刺,解决措施是提升线体、设备和模具清洁度,提高模具状态并优化铝板纵切刀具间隙;产生刮痕的主要原因是,铝板轧制过程中的张力不稳定,解决措施是优化张力模型的梯度,减小轧制过程中的张力波动。

b. 铝制覆盖件FTT 的提升是一个持续优化的项目,需要对相应措施进行巩固并持续进行工艺纪律监察才能够保证FTT 稳定在较高水平。

c. 麻点及刮痕问题并非单一原因导致,而是材料、模具和设备共同影响,保证材料品质、模具及设备良好的洁净度是影响车身覆盖件的积极因素。