由单一机器人实现多平台铆接工艺的研究

周纼标 赵建姣 孟德峰 陈冲

(一汽模具制造有限公司,长春 130013)

1 前言

目前,汽车白车身自动化生产线工艺分为基础工艺和特殊工艺,基础工艺应用广泛,技术成熟,特殊工艺普遍应用在汽车特殊材料和特殊位置处。特殊工艺受到经济性等条件限制,使用率较低,在一个生产节拍内特殊工艺的设备开动率较低。基于此情况,以铆接设备为例,进行特殊工艺整合的研究工作。通过方案设计,使一台机器人完成多种工艺工作,同时可以继续融合基础工艺,减少机器人的采购数量,降低生产成本。

2 铆接工艺原理

2.1 自冲铆接工艺

自冲铆接工艺(Seif Piercing Rivet,SPR)属于铆接的特殊工艺,需要消耗铆钉。SPR 工艺工作过程可以分解为3 个步骤。步骤1 将铆钉输送到铆枪头位置,铆枪夹紧准备铆接;步骤2 施加压力,铆钉因压力作用穿透板材,然后通过冲模实现2 种混合材料的连接;步骤3 铆接结束铆枪离开,如图1所示。

图1 SPR工艺流程

SPR 工艺通过铆钉的形变实现2 种不同材质材料的连接,具有对材料破坏性小、连接强度高、克服电化学腐蚀等优点,在汽车生产中广泛应用在铝材料与其他材料的连接中。但因其成本较高、不能连接脆性材料、只能使用C 型铆枪、铆接点有凸起等导致其使用较少。

2.2 无铆钉自冲铆接工艺

无铆钉自冲铆接(Clinch)工艺与SPR 工艺类似,都需要冲模来实现2 种材料的连接。与自冲铆接工艺不同的是Clinch 工艺不需要铆钉,是将带有冲模的铆枪静极臂接触板材,然后动极臂进行冲压动作,从而实现2 种混合材料的连接,如图2 所示。

图2 Clinch工艺流程

2.3 旋转攻丝铆接工艺

旋转攻丝铆接(Flow Drill Screw,FDS)工艺的铆钉通过高频淬火工艺制作而成,在铆接过程中通过旋转摩擦生热,在旋转过程中用较小的扭矩连接2 种混合材料。如图3 所示,旋转攻丝铆接结束冷却后,需要很大的松开扭矩,使连接更紧固。

图3 FDS工艺流程

3 单一机器人实现多种铆接工艺的方案

3.1 硬件组成

3.1.1 单一工艺的硬件组成

进行多工艺整合前需要了解单一工艺的硬件组成,以焊接机器人为例,硬件组成主要包括机器人控制柜、机器人、焊枪、焊接控制柜,如图4 所示。以上设备通过Profinet 总线进行通讯,实现信号传输并完成自动化工作。

图4 单一工艺机器人硬件组成

3.1.2 多工艺的硬件组成

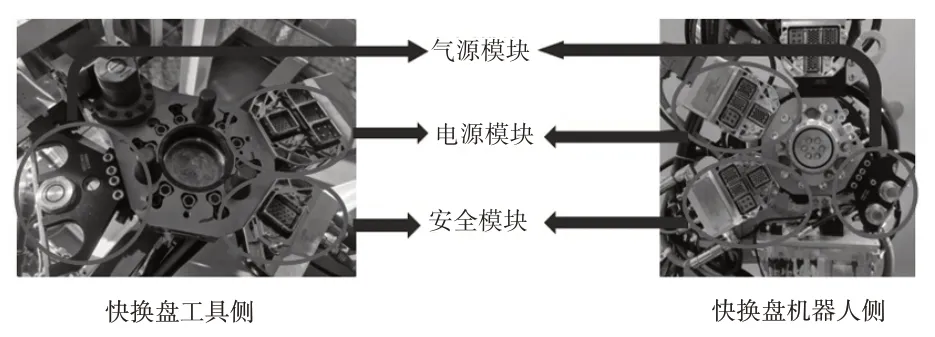

通过快换工具(以史陶比尔快换工具为例)可以解决机器人多工艺整合的问题。在单一工艺机器人的硬件基础上,加入快换工具可以实现工具与机器人分离,进而实现工具切换。工具与机器人的连接包括电源、网络通讯、水气介质,快换工具可实现以上介质的连接和断开。如图5 所示,快换工具的组成包括用于向工具侧提供水气介质的气源模块,向工具侧提供380 V 焊接电源及24 V 模块电源的电源模块,用于确保可以进行工具安全切换的安全模块。只有当安全模块有反馈信号时,才可以进行工具和机器人的分离和连接动作,实现工具的切换。

图5 快换工具结构

3.1.3 限制条件及解决方案

此课题的工具切换基于快换工具进行调整,铆接工具不同于其他焊接工具,在每个铆接点都需要进行铆钉的传输动作,而不同的铆接工具需要不同规格的铆钉。基于此情况,若想实现铆接工具的切换需要改良送钉管,解决铆钉持续传输的问题,对于送钉管的改良目前制定了2 种解决方案。

方案1:通过快换工具进行直连,将送钉管在快换工具处断开,连接工具时送钉管两端接触,实现铆钉的传输工作。

方案2:通过在工具侧添加储料器来储存铆钉,如图6 所示,工具脱离后送钉管仍可以工作。在每次工作前后判断储料器是否低于铆钉最少储存量,若储存不足则进行铆钉的填充。

图6 铆接枪添加储料器结构

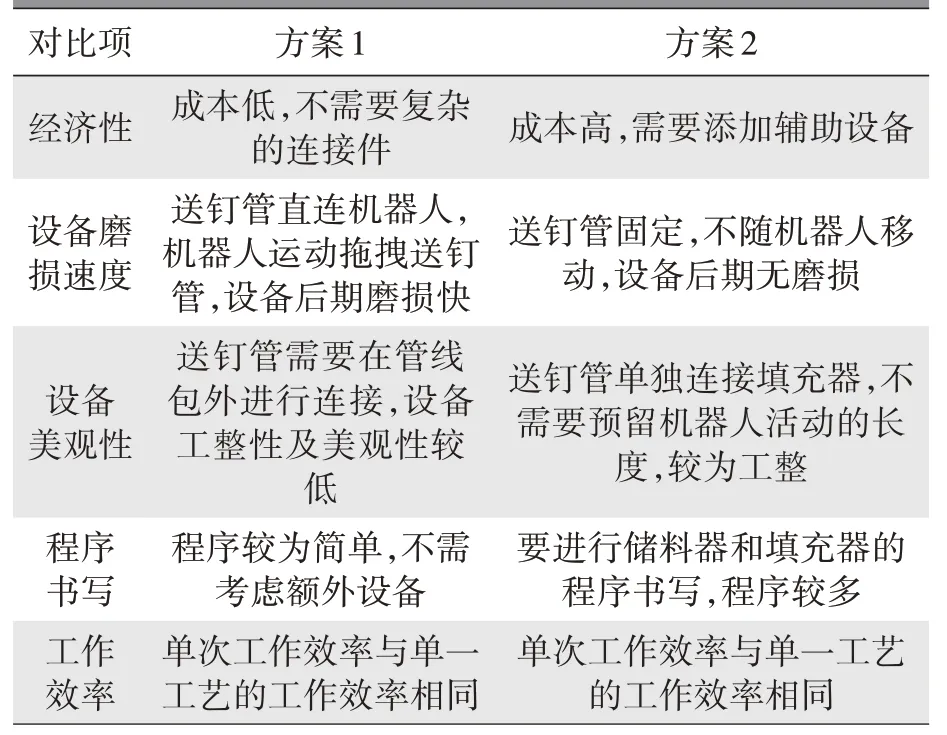

对2 种方案的优缺点进行多方面对比分析,如表1 所示,经过对比可知,不同规格的铆钉不便于使用同一种铆钉传输方案。FDS 工艺的铆钉较长,不宜用储料器进行储存,且较长的铆钉不易在送钉管内发生反转,对送钉管的精度要求较低,方案1 更适合FDS 铆接设备。SPR 工艺的铆钉较短,为避免铆钉在送钉管内发生旋转对设备造成损坏,该工艺适合储料器储存,方案2 更适合SPR 工艺铆接设备。

表1 方案对比分析

3.2 软件组成

3.2.1 设备通讯

此项目研究所用的设备通过Profinet 进行通讯,在进行通讯设备的配置时,需要利用Work Visual 软件对SPR 工艺的填充器和储料器进行I/O 信号点模块的配置。如图7 所示,选择32 字节I/O 信号的配置,与单一工艺不同的是输入输出端分别预留1 byte 的信号用于储料器、填充器与机器人的交互使用。

图7 储料器的通讯模块配置

对储料器和填充器的通讯模块进行输入和输出的信号点映射,如图8 所示,定义机器人与储料器的信号点。只有当储料器出现储料下限报警,同时填充器正常的情况下,才可以进行铆钉的填充工作。

图8 储料器和填充器的信号映射

将Work Visual 软件做好的项目下载到机器人系统中,并检查机器人与铆接控制器是否通讯成功。如图9 所示,在示教器上输出相应的信号点,然后检查铆接控制器是否收到对应的信号点,如果能收到则表示通讯成功。

图9 机器人信号点的输出检查

3.2.2 程序制定

对储料器和填充器的信号点在机器人系统中的Configdate 文件进行变量定义,如图10 所示,实现机器人在程序中调用变量名称即可完成与设备的信息交互。

图10 信号点定义名称

对储料器的填充进行机器人程序的编写,如图11 所示。首先需要判断填充器是否准备就绪,只有填充器发出准备就绪信号,机器人才可以执行填充程序。当机器人到达填充位时,启动填充器开始填充,直到收到填充完成信号后,才可以停止填充。若填充过程中出现故障,需要进行故障消除,然后利用程序跳转标签跳转程序继续进行填充,直到填充完成。

图11 储料器填充程序

对工具切换进行程序编写,如图12 所示,在工具与机器人分离前需要将机器人与工具的网络断开。这里用到了2 个交互信号点,只有当机器人请求断开网络,然后铆接控制器反馈已断开才可以使机器人与工具分离,若断开故障则提示报警信息,需要检查后继续执行程序实现工具的切换。同样在机器人与工具连接时,仍需要2 个信号点交互成功后才可以进行下一步动作。FDS 工艺的送钉管采用快换工具直连的方式进行送钉动作,所以不需要进行储料程序的编写,只需编写工具切换程序即可,工具切换程序同SPR 工艺相同。

图12 工具切换程序

3.2.3 功能流程

图13 为项目功能流程,在每次铆接工作前需要判断储料器情况,若储料器低于设置的下限则进入填充程序。储料器下限值可以根据现场实际生产需求调整,可调节性较高。

图13 项目功能流程

4 应用验证

对此课题提出的改进项目进行验证,检查其是否满足实际生产需求,并进行记录,如表2 所示。

表2 改进项验证

5 结束语

目前国内的白车身连接工艺以电阻点焊工艺为主,部分合资汽车采用Clinch 及SPR 工艺。虽然国内外使用铆接设备较多,但是多以单一工艺进行使用,多工艺的铆接市场使用量仍然较少。基于目前我国白车身的生产使用较少的铆接工艺的情况下,通过使用多工艺结合的方法可以减少机器人的采购数量,降低能源消耗,减少生产成本,提高设备使用率。此课题研究结果可以应用到具有少量特殊工艺的生产线中,可以与其他基础工艺进行整合,达到降本增效的目的。