双丝MUP控制技术在桥壳焊接中的应用研究

苏立虎

(唐山松下产业机器有限公司,唐山 063020)

1 前言

车桥尤其是重型载货汽车车桥在整车中作用巨大,将发动机发出的动力传给驱动车轮,支持车辆正常行驶,并可根据需要使汽车转向、变速增扭保证行车安全。车桥的生产主要以焊接为主,焊接的位置主要是桥壳主体、加强圈和后壳,焊接工艺保证了车桥的生产质量[1-2]。焊接工作需要大量的时间,因而需要提高焊接效率。随着焊接设备的发展,逆变电源的应用越来越广泛,新的焊接技术、焊接方法、焊接工艺得以应用,车桥的焊接从以往单丝气体保护焊逐渐向大功率焊接电源粗丝焊接、复合焊接、双丝焊接等更高效率的焊接工艺发展。其中,双丝脉冲工艺在焊接领域比较成熟,应用在多个行业和领域[3-4]。为进一步降低热输入量、提高焊接速度改善焊缝成形,在双丝工艺基础上针对性地开发了双丝混合脉冲(Mix Up Pulse,MUP)控制工法,并对其中的4种模式进行了分析对比。

2 双丝焊接介绍、试验设备

双丝焊接技术采用一台电源或两台电源实现同时熔化2 根焊丝。根据使用电源数量的不同,可分为单电源双丝、双电源双丝2 种。根据是否共电极双电源双丝又可分为Tandem 串联双丝和TwinsArc 并联双丝。由于TwinsArc 结构的双丝,需采用同相位模式,两电弧之间的干扰比较大,市场应用较少。Tandem 结构的双丝两个电极彼此独立,两台电源的焊接电流、电压、送丝速度等参数可分别进行调节,但是两焊接电源之间需要相位协调、通信,结构较复杂,但焊接效果好,市场应用范围很广,国内外研究此技术也比较多。单电源双丝技术目前市场应用较少,对机械结构要求较高,需要大功率的电源[5-6]。

试验设备采用唐山松下最新开发的第二代Tandem 双丝焊接系统,系统包括2 台全数字逆变焊机、1 台通信接口装置、1 套镜像送丝机、1 台机器人、1 把双丝焊枪及双丝焊接专用软件。系统中配备的逆变焊机搭载二次关断控制技术,有效降低焊接过程产生飞溅。

3 MUP焊接工法开发

3.1 单丝MUP控制

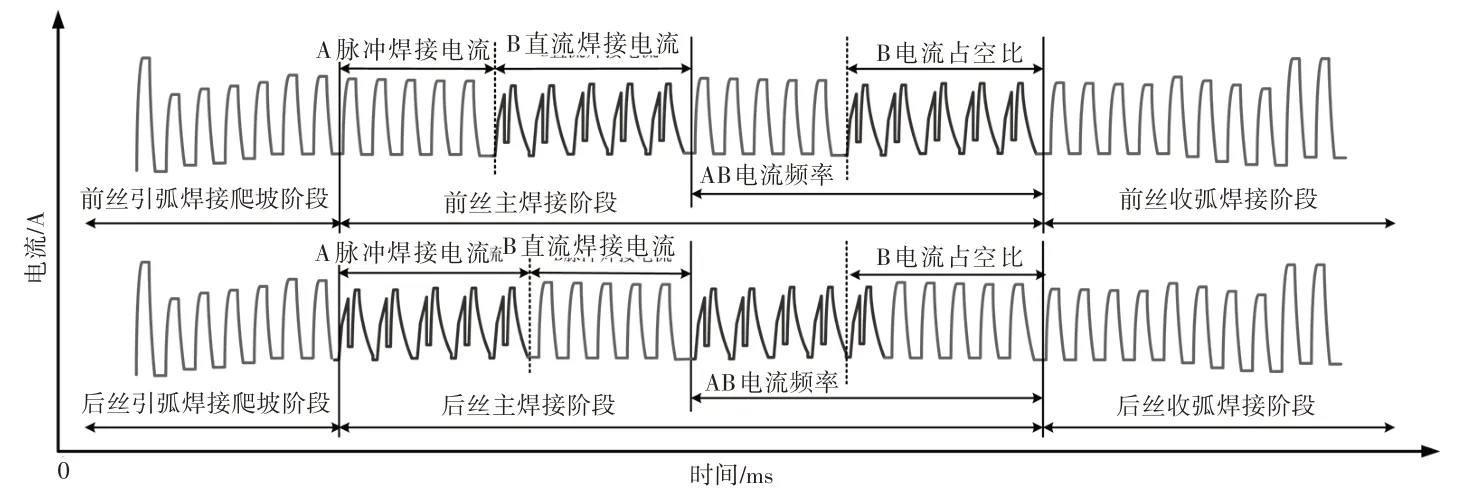

MUP 控制工法是熔化极脉冲与短路过渡结合的焊接方法,即在整个焊接过程中脉冲焊接与直流焊接交替进行,以达到降低热输入、改善焊缝成形、提高焊接质量的目的,波形示意见图1。

图1 单丝MUP焊接工法波形示意

图1 所示为整个焊接过程,首先使用A 脉冲电流引弧,引弧成功后由于要经历慢送丝到主焊接的爬坡过程,因此设定了延时时间,延时时间到达后切换为B 短路电流。按照预先设定的频率、占空比等参数使A 脉冲电流与B 短路电流交替焊接直至焊接结束,关键控制参数参考表1。

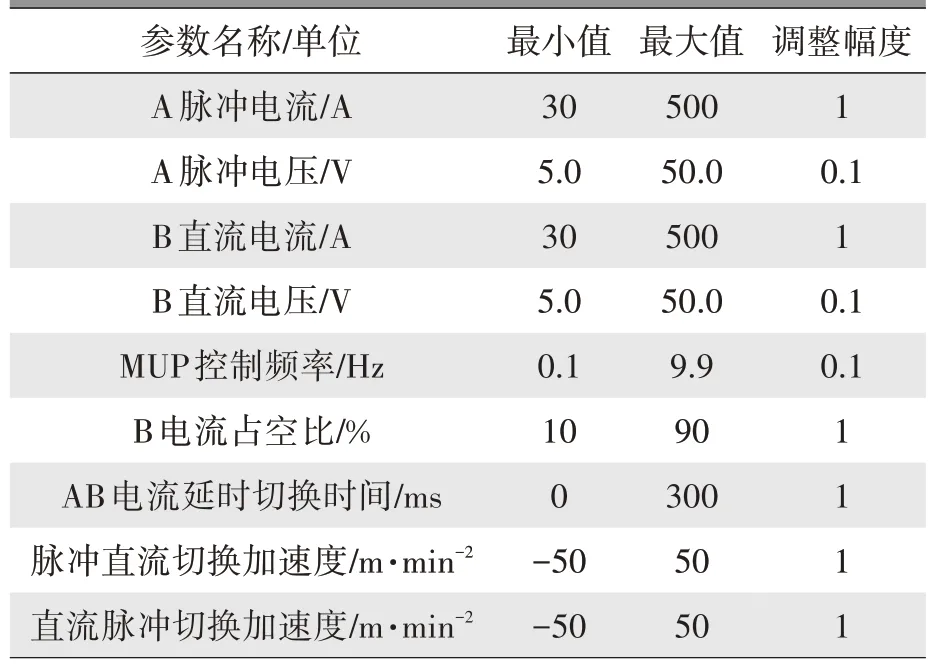

表1 MUP工法控制关键参数

3.2 双丝MUP控制

在单丝MUP 工法控制的基础上进一步开发了双丝MUP 工法,双丝MUP 分为4 种模式。

模式1:前丝纯脉冲控制,后丝采用MUP 控制工法,波形示意如图2 所示。由图2 可知,前丝只需设定电流、电压即可进行脉冲焊接,后丝需设定AB 电流、占空比、频率等参数。当前丝先引弧,形成熔池后再让后丝引弧,以防止初期起弧时前后丝之间干扰引起断弧。后丝进入主焊接后,才开始进行AB 电流的切换,实现MUP 工法焊接,可根据需要调整B 电流占空比即AB 电流的频率,当B 电流进入收弧焊接后,使用脉冲焊接,不在进行AB 电流的切换。起弧阶段送丝速度由0逐渐爬升至主焊接送丝速度,收弧阶段送丝速度由主焊接送丝速度逐渐降低到0,这2 个阶段为维持电弧稳定,不进行AB 电流切换,单纯使用脉冲焊接。

图2 模式1 PPPS模式控制波形示意

模式2:前丝MUP 焊接控制工法,后丝脉冲焊接工法,波形示意如图3 所示。

图3 模式2 PPSP模式控制波形示意图

模式2 与模式1 控制类似,前丝在主焊接过程进行AB 电流的切换,起弧和收弧阶段使用脉冲焊接方式。

模式3:前后丝均采用MUP 焊接工法,前丝脉冲焊接后丝也为脉冲焊接,前丝直流焊接后丝也为直流焊接,波形示意如图4所示。

图4 模式3 PPSS模式控制波形示意

模式3:当前丝和后丝都进入了主焊接过程,再进行AB 电流切换,此时后丝AB 电流的频率即B 电流的占空比受前丝控制并与前丝保持一致。前丝采用A 脉冲焊接电流时后丝采用A 脉冲焊接电流,前丝切换为B 直流焊接电流后后丝也跟随切换为直流焊接电流,在整个焊接过程中如此反复。当收到焊枪关闭的信号后,前后丝进入收弧阶段,切换为脉冲焊接方式。

模式4:前后丝均采用MUP 焊接工法,前丝脉冲焊接后丝为直流焊接,前丝直流焊接后丝为脉冲焊接,波形示意如图5 所示。模式4 与模式3 相似,当前丝和后丝都进入了主焊接过程,才进行AB 电流的切换,此时后丝AB 电流的频率即B 电流的占空比受前丝控制并与前丝保持一致。前丝A 脉冲焊接电流时后丝采用A 直流焊接电流,前丝切换为B 直流焊接电流后丝也跟随切换,此时后丝采用脉冲焊接电流,在整个焊接过程中如此反复。当收到焊枪关闭的信号后,前后丝进入收弧阶段,切换为脉冲焊接方式。

图5 模式4 PSPS模式控制波形示意

与前后丝均为脉冲焊接对比,由于4 种模式均加入了直流控制,因此在不同程度上降低了电弧对母材的热输入量。脉冲中加入直流焊接控制后,电弧不断在脉冲焊接与直流焊接间进行切换,送丝速度也进交替变化,搅动了熔池,利于气体的析出,降低了气孔产生的倾向。

4 车桥焊接试验

将开发的双丝MUP 在车桥主体的纵缝和加强圈上进行焊接试验,分析新焊接控制方式对车桥焊接的影响,图6 所示为焊接试验平台。

图6 车桥焊接试验平台

车桥主体纵缝为厚度14 mm,60° V 形坡口,2 mm 钝边,焊缝计算深度不低于板厚的70%,焊缝宽度大于14 mm。原有单丝工艺采用打底、填充、盖面焊接3 次,改为双丝焊接后仅焊接一次即可。前后丝均为脉冲焊接时,热数量较大,焊缝成形略差有褶皱产生,气孔出现的概率较高,加强圈的焊接也存在类似的问题。

采用4种模式分别对车桥主体纵缝和加强圈环形焊缝进行焊接试验,分析对比双丝MUP 焊接工法能否适用于车桥焊接,改善成形、降低气孔概率。

试验条件:神钢MG-51T 碳钢焊丝,丝径1.2 mm,气体82%Ar+18%CO2,前后丝焊接参数及MUP 相关参数请参照表2 表3 所示。

表2 车桥主体纵缝焊接前后丝相关参数

表3 纵缝焊接前后丝MUP控制工法相关参数表

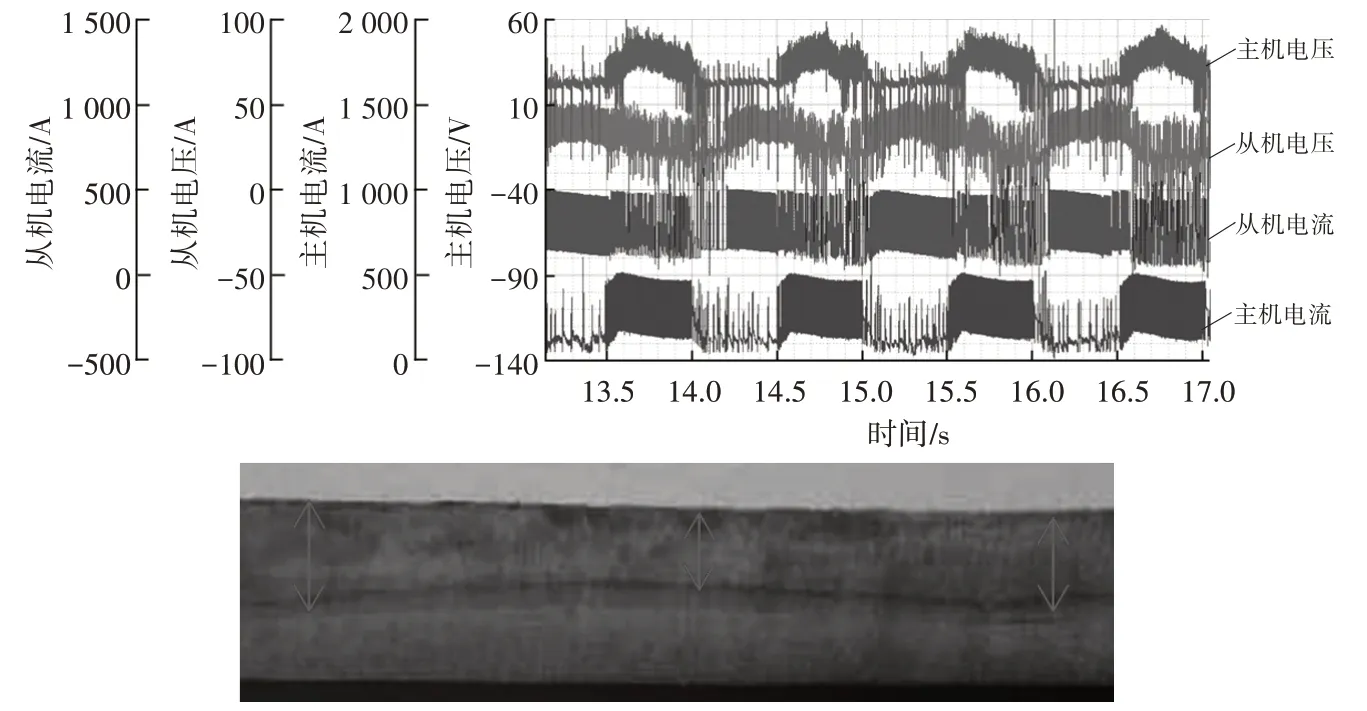

使用模式1 至模式4 分别进行4 组焊接试验,对焊接波形、电弧状态及焊后金相进行分析,波形中从上到下分别为前丝电压、后丝电压、后丝电流、前丝电流,焊接波形参考图7~图10。

图7 模式1 PPPS模式焊接波形及金相组织

图8 模式2 PPSP模式焊接波形及金相组织

图9 模式3 PPSS模式焊接波形及金相组织

图10 模式4 PSPS模式焊接波形及金相组织

使用模式一焊接时前丝脉冲焊接电弧稳定性好,后丝MUP 工法搅动了熔池焊缝表面成形有所改善,气孔变少,焊缝计算深度和宽度均能满足要求,见图11;模式2焊接时前丝MUP控制也一定程度上降低了热输入,通过金相发现整到焊缝计算深度不太一致,有深有浅,表面成形与前后丝都为脉冲焊接时相当,这也表明后丝影响了成形。模式3 通过金相发现焊缝计算深度较为一致,但在脉冲与直流切换时电弧稳定性略差,成形与模式2相当。模式4与模式2焊缝计算深度表现相当,焊缝不太一致,成形也不如前3 种模式。4 种模式的焊缝金相参考图7~图10,综合对比,模式1更适合纵缝焊接。

图11 纵缝焊接金相组织

车桥的加强圈也是重要的焊接部位,本次试验加强圈厚度为12 mm,焊接要求焊缝熔深大于2 mm,焊脚大于10 mm,焊缝计算厚度不小于8 mm,焊接速度大于0.5 m/min,在保证焊接品质的前提下尽量减少焊接飞溅。采用相同的方式对加强圈焊缝进行4 种模式的焊接,经分析对比当焊接时不摆动的条件下,模式3 焊缝成形最好电弧也较为稳定,不易产生气孔。通过车桥主体纵缝和加强圈焊缝的焊接发现,当后丝为MUP 工法焊接时,通过焊丝搅动熔池可降低热输入量改善焊缝成形,促进气体析出,当焊枪摆动焊接时采用模式1较为合适,当不摆动焊接时采用模式3 更为合适,采用模式1 对加强圈进行焊接并进行金相分析,焊缝熔深、焊缝计算厚度等均满足焊接要求,图12 为加强圈金相图,图13 为加强圈焊缝成形示意。

图12 加强圈焊接金相组织

图13 加强圈焊缝成形

5 结束语

Tandem 双丝焊接是一种高速高效的焊接方式,可以极大提高生产效率。在车桥焊接过程中,为降低热输入、改善焊缝成形、促进焊接过程中气体的析出降低气孔率,开发了4 种模式的双丝MUP 控制工法。

当后丝采用MUP 工法控制进行焊接时,不论前丝是否采用了MUP 工法,均能改善焊缝成形。通过焊丝搅动熔池促进了气体的析出,减少了焊接气孔。通过对4 种模式进行焊接对比分析,经综合分析,当采用摆动焊接时,使用模式1 即前丝使用脉冲焊接后丝使用MUP 控制工法,效果最为合适;当焊接不摆动时使用模式3 即前后丝均采用MUP 控制且前后丝同为脉冲或同为直流焊接时效果最好。