车身密封胶胶泡的成因及对策

李夫 宋爽

(一汽丰田汽车有限公司,长春 130000)

1 前言

中国汽车行业经过二十几年的高速发展,已经从增量市场逐步过渡到存量市场。为了抢占市场,车企之间的竞争日趋激烈,客户对于汽车品质的要求也在逐步提高。汽车外观已经成为消费者购车时十分看重方面,而汽车密封胶作为汽车外观的重要组成部分,越来越受到重视。

汽车密封胶一般分布在前机舱、四个车门、尾门的内板边缘、内口及流水槽,属于客户频繁感知的区域,必须保证密封胶的品质。在密封胶常见质量问题中,密封胶胶泡无论从违和感、发生数量还是修理难度都是处于第一位的。因此,本文对密封胶胶泡产生原因和解决措施进行了阐述和分析。

2 密封胶胶泡的成因

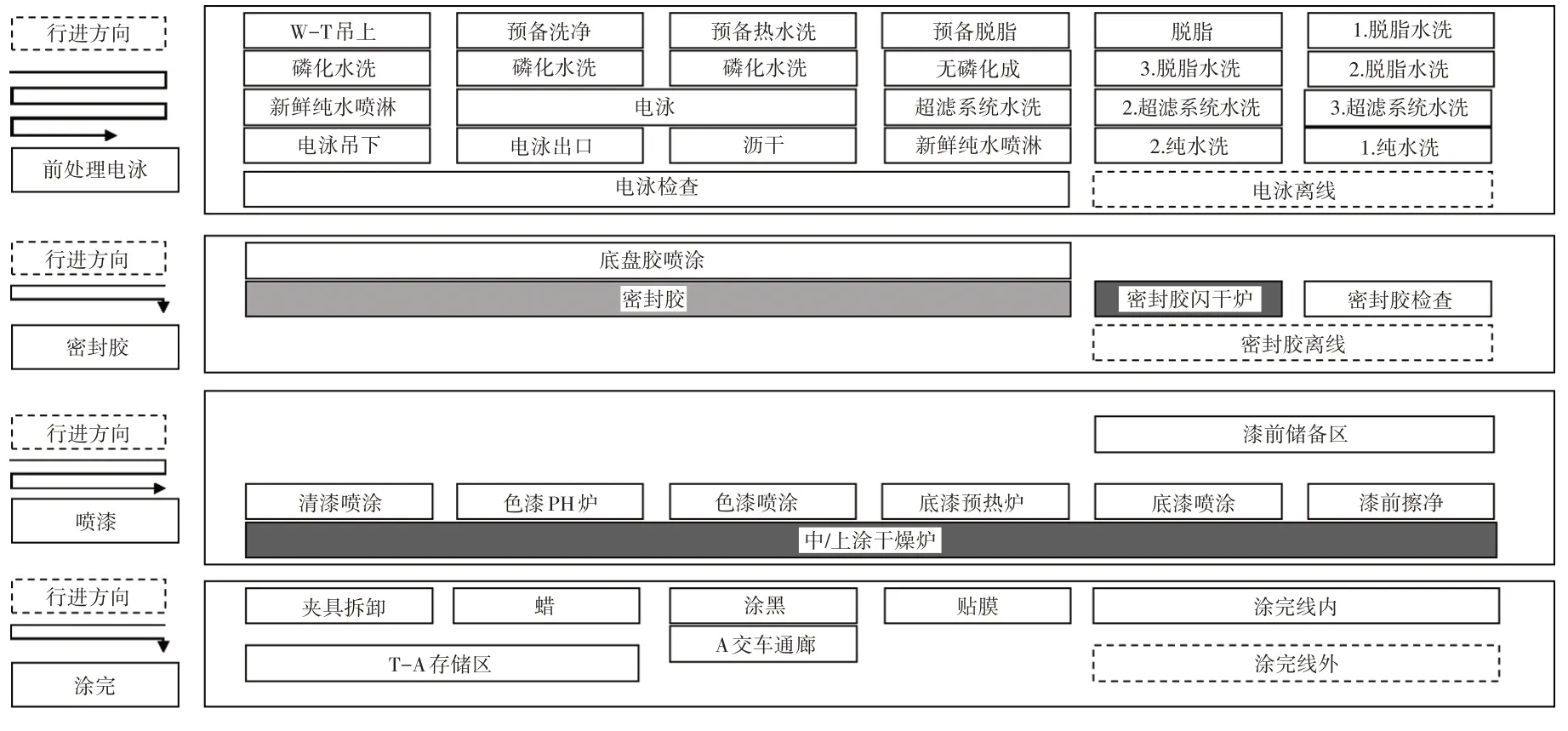

2.1 工厂工艺流程简介

某主机厂涂装车间的工艺流程为:首先是采用积放式搬送系统的前处理工艺(无磷)及高泳透力阴极电泳工艺,经过电泳(Electrophoresis,ED)烘干炉烘干后,会在底盘涂布底盘胶(Under Body Coat,UBC)及各个板缝处涂布密封(Sealer,PVC)胶,之后进入密封胶闪干炉。中上涂采用3C1B 水性漆工艺,取消内板中涂和中涂干燥炉,在中涂喷涂、色漆喷涂后设置2 座闪干炉(烘干温度约为80 ℃)进行预烘干,最后在上涂干燥炉一次烘烤成型。最后,通过检查及手修等工工序,如图1 所示。

图1 涂装车间工艺布局

2.2 胶泡的产生原因

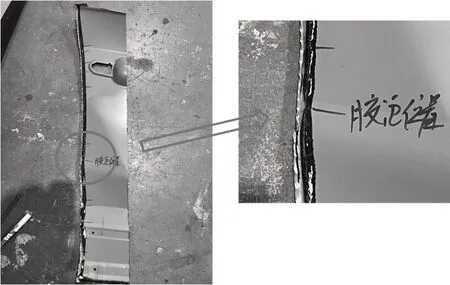

以左后门密封胶涂布为例(胶泡情况如图2 所示)介绍相关联的工艺流程如下。

图2 胶泡破裂

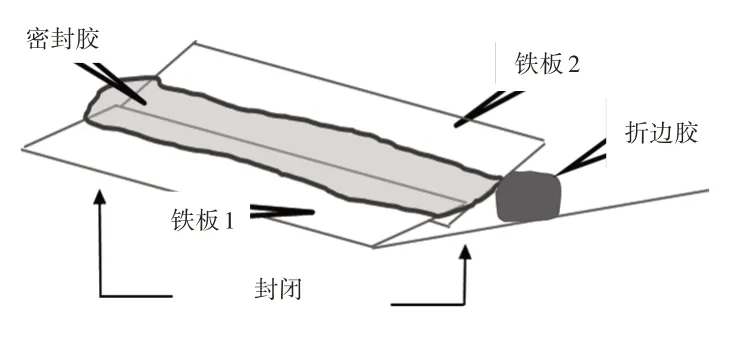

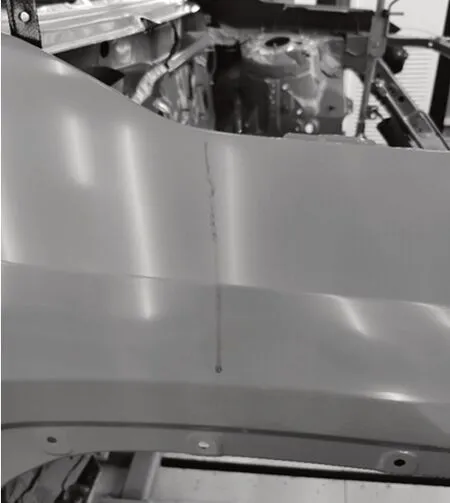

a. 焊装车间首先在车门外板(图3)内表面使用机器人涂布折边胶,然后将内板(铁板2)、外板合在一起,最后由折边机器人进行滚压折边、成型。

图3 胶泡形成原理

b. 焊装车间做成白车身后投入涂装,当车体经过涂装车间前处理电泳、电泳干燥炉、电泳检查、UBC 涂胶后,由密封胶工程在外板、内板形成的板缝处涂布密封胶以及修饰(图3)。

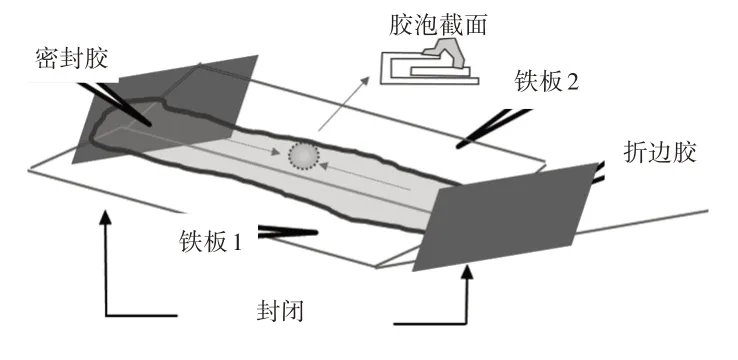

c. 由于折边胶涂布不均匀形成局部封闭和外板折边不良导致内外板之间空隙过大而形成的空气腔,在车身进入烘干炉加热时空气腔急剧膨胀,在密封胶薄弱处顶起,形成胶泡(图4),严重时会顶破(图2),空气体积与温度呈近似线性关系,在烘干过程中由室温20 ℃左右升高到150 ℃左右,体积变大约7 倍,增大的体积压力基本作用在尚未固化的密封胶上。

图4 胶泡形成原理

3 胶泡的解析方式

胶泡数量很少、位置不固定的时候建议先进行观察,轻易进行调整后可能解决不了问题,同时引发新的品质问题,当胶泡大量发生或者位置非常固定时,一般采取以下步骤进行问题分析。

3.1 白车身解体

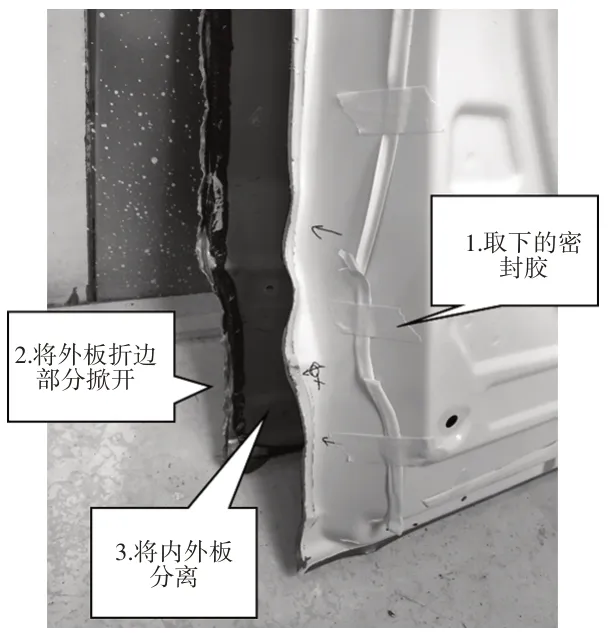

将左后门外板折边部分掀开,将内外板分离,观察折边的状态、折边胶的胶痕查找密封胶胶泡形成的路径。拆开之前,先用壁纸刀将密封胶沿根部刮下(尽量完整),然后贴在内板上对照用,如图5 所示,对照对应位置的折边胶,然后用偏口钳将外板折边部分掀开(图6),将内外板分离。

图5 左后车门解体

图6 偏口钳子

通过观察胶泡正对以及附近的部位,查看空气腔的形成的原因:局部折边胶胶量过大和胶靠近法兰边导致空气腔的形成或者局部折边胶远离法兰边形成固定的空气腔。

3.2 密封胶胶泡断面分析

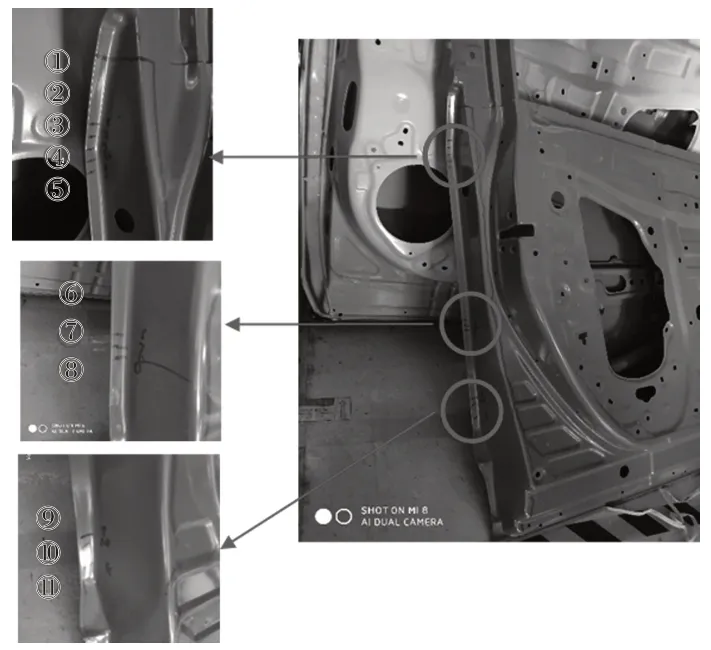

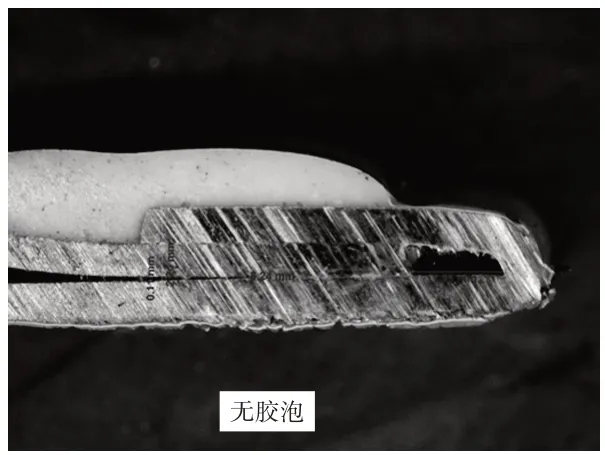

选取密封胶涂布轨迹中胶泡及附件,切下断面在显微镜下观察(精密切割机加工),一般选择密封胶胶泡处及其相邻处(图7),用精密切割机加工并制作出截面样本(图8)。确认装焊折边相关的尺寸是否合格,如图9、表1 所示。在显微镜下测量折边的各个尺寸,如图10、图11 所示;观察胶泡各个截面里气腔及折边的情况。

表1 车门板缝测量数据 mm

图7 断面选点

图8 断面样品

图9 装焊折边相关标准

图10 无胶泡显微镜图片

图11 有胶泡显微镜图片

通过显微镜观察截面,分析原因为折边压合差(图11)或折边胶没有充满折边内腔。

4 密封胶胶泡的对策

根据上面叙述的各项分析方法实施后,结合密封胶胶泡形成的原理,可以得出胶泡形成的原因。根据成因不同,采取的对策如下。

4.1 板缝调整

板缝越小,里面的空气体积越小,车体进入干燥炉受热后空气膨胀程度越小,胶泡产生的可能性越小。结合实际经验,通过多次试验得出:板缝≤0.02 mm 时可以消除胶泡,但并不是板缝>0.2 mm时一定出现胶泡。

要求装焊将所有板缝递减至0.02 mm 存在困难,需要协商改善。同时对设备参数优化,最终减小板缝。

某车型投产初期,前机盖胶泡多发(2 件/台),经调查发现为局部位置板缝过大(>1 mm),通过折边机压力的调整,将板缝减少至0.02 mm,胶泡基本消除(图12)。

图12 因折边板缝大导致胶泡示意

4.2 装焊折边胶调整

装焊车间的折边胶受到材料粘度、环境温度、人工作业因素影响较大,装焊折边胶的胶宽、胶距对胶泡的产生影响较大。

某车型换季时胶泡明显增多。经确认,发现其折边胶涂胶量相比样件差异较大,折边胶工艺受环境温度影响大,夏季温度高,折边胶粘度下降,吐出量增多;冬季温度低,折边胶粘度提高,吐出量减少,进而破坏了原本压合后的状态(图13)。

图13 折边胶异常导致胶泡

批量生产时,胶泡多与折边胶的变化有关,折边胶的胶宽一般为1.5 mm,胶中心到边缘的距离一般为6.5~7 mm。

针对折边胶异常常用的2 种调整方式如下。

a.折边胶向远离法兰边方向调整(向内侧、车门折页方向),使折边内部形成联通的空腔;

b.折边胶向外侧调整,在不溢出的前提下充满板缝(图14),消除空腔。

图14 向外侧调整折边胶

折边胶的调整会影响到电泳流挂,需要综合考虑(图15)。

图15 翼子板电泳流挂

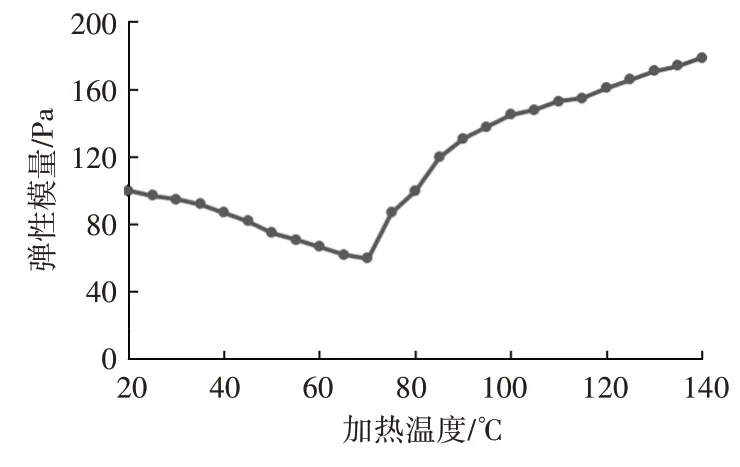

4.3 炉温调整

首先对炉温进行测定,通过减缓升温速度来减轻胶泡(密封胶闪干炉)。如图16 所示,调整炉温前需要明确所使用的密封胶的弹性曲线,找到材料在烘干过程中的薄弱点。由图16 可知,该材料在由室温升温至75 ℃的升温阶段,弹性持续降低,如果升温过快,会增加胶泡。随后测量炉温曲线,分析升温段在满足生产节拍的前提下是否存在改善空间,再利用废车身进行炉温调整试验,试验中探头粘贴部位推荐为四门两盖密封胶涂布轨迹,可以真实反映胶受热的情况(图17)。

图16 某密封胶材料弹性曲线

图17 炉温曲线

如果密封胶闪干炉有多个区,可适当降低第1个区的温度,使升温平缓,减弱空气膨胀对胶的作用力。经过验证,炉温调整可减小胶泡的尺寸,无法改善胶泡数量。

4.4 增加密封胶胶厚

增加密封胶涂胶厚度可以稍微改善胶泡。考虑到作业性及成本,一般只在验证胶泡发生原因时临时采用,不作为最终对策。经试验验证,在保证品质的前提下,胶厚增加20%,胶泡数量不会减少,胶泡直径降低约1 mm。

4.5 密封胶材料调整

4.5.1 减少可塑剂、溶剂

a.由图17 可知,升温前段粘度随着温度而降低,即使起始粘度稍高,对胶泡的抑制也没有太大作用,因此,通过减少可塑剂、溶剂的量来提高粘度效果不佳。

b.由图17 可知,胶泡在升温过程中固化前产生的,因此,减少可塑剂、溶剂的含量效果不佳。

4.5.2 A 液/B 液双组份材料

A 液/B 液双组份材料涂布后迅速硬化不需要烘干,不会产生胶泡,但是目前还没有适配于3C1B体系的产品。

4.5.3 紫外线硬化密封胶

在密封胶出口位置(密封胶作业完毕修饰完毕)设置紫外线照射装置,对涂布后的密封胶进行加热,快速硬化,避免密封胶在密封胶闪干炉中受热时产生胶泡。

A 液/B 液双组份双组份材料和紫外线硬化密封胶的方法受制于成本、能源、空间、不适配3C1B体系等原因,没有大范围推广

4.6 最终效果

通过上述对策,使某车型的密封胶胶泡数量为投产初期的0.6 件/台,5 个月后降低至0.01 件/台,如图18所示。

图18 胶泡推移

5 结束语

为了尽快解决密封胶胶泡问题,要从工程的角度,利用现有的条件尽可能快速解决。首先明确密封胶胶泡的标准:由于胶泡很难完全消除,需要确定合理的评判标准,为解决密封胶胶泡需要,涂装车间、装焊车间和品质部门联协推进,涂装自身能够采取的对策有限;为了从根本上解决胶泡问题,需要从车型设计阶段将该问题织入,从设计角度来应对密封胶胶泡问题。