抛丸工艺对桥面整体化层表面浮浆的清除效果对比

周贵宝

(广东晶通公路工程建设集团有限公司,广东广州510635)

近年来,桥面铺装层推移、坑槽等早期病害频发,严重影响了其使用寿命。大量实体工程表明,桥面铺装层的表面处治工艺欠佳而造成的层间粘结强度不足是主要原因[1]。

温毅刚[2]选用高黏度沥青混凝土铺设桥面,并对施工工艺进行了研究。王安福[3]研究了抛丸工艺对混凝土桥面粗糙度的影响,表明抛丸遍数和抛丸速度是影响抛丸工艺的主要因素,且混凝土桥面经过抛丸之后构造深度总体减小。易量[4]研究了层间粘结强度和桥面抛丸评价指标的关系,表明摩擦系数和层间粘结强度具有正相关性。王嘉骏[5]对抛丸处治技术进行了研究,提出了抛丸处治工艺参数及处治后的混凝土表面的验收标准。安平[6]通过实体工程应用表明,抛丸凿毛工艺能高效快速地清除水泥砼铺装层表面的浮浆。

综上所述,关于抛丸工艺的参数设定、处治效果及标准等方面已有较多研究,但缺乏抛丸工艺对混凝土表面情况的适用性研究。因此,本文在现有研究的基础上,选取了3 种表层浮浆情况,并对其进行抛丸,对比分析抛丸前后桥面整体化层构造深度的变化规律,建立了抛丸前后桥面整体化层3 种表面浮浆情况的变化模型,研究成果可以为抛丸工艺的适用性标准提供参考。

1 表面状况分类

国际混凝土维修协会将混凝土表面的浮浆和粗糙情况分为3个等级[5]。国内对混凝土表面的浮浆描述没有具体的量化指标。因此,结合国内工程经验和国际混凝土协会方法,将混凝土的表层浮浆情况分为3 种情况,分别定义为浮浆较多、浮浆一般以及浮浆较少,定义标准采用目测法:①浮浆较多:混凝土表面光滑,有明显的水泥浆斑块或浆带,如图1a所示;②浮浆一般:混凝土表面形成1~3 mm深度的不均匀粗糙表面,无明显水泥浆带或斑块,如图1b 所示;③浮浆较少:混凝土表面3~5 mm深度的粗糙表面,有明显石料露出,表面无水泥浆,如图1c所示。

图1 表面状况分类图

2 试验方案设计

主要分析抛丸次数和抛丸速率对桥面整体化层表面浮浆的清除效果。

在对比分析抛丸次数的效果时,采用抛丸机以15 m/min速度分别对浮浆较多段、浮浆一般段和浮浆较少段进行抛丸3 遍,在不同浮浆表面各选取3 处。按照《公路路基路面现场测试规程》(JTG 3450-2019)[7]要求,测试每次抛丸后的构造深度值。同时保证每次抛丸后,构造深度的测点圆心位置一致。

在对比分析抛丸速率的效果时,采用抛丸机以8、15、20、25 m/min 的抛丸速率,分别对浮浆较多段、浮浆一般段和浮浆较少段的桥面整体化层进行抛丸1 次,在不同浮浆表面各选取3处。测试要求同上。

3 试验结果分析

3.1 不同抛丸次数的效果分析

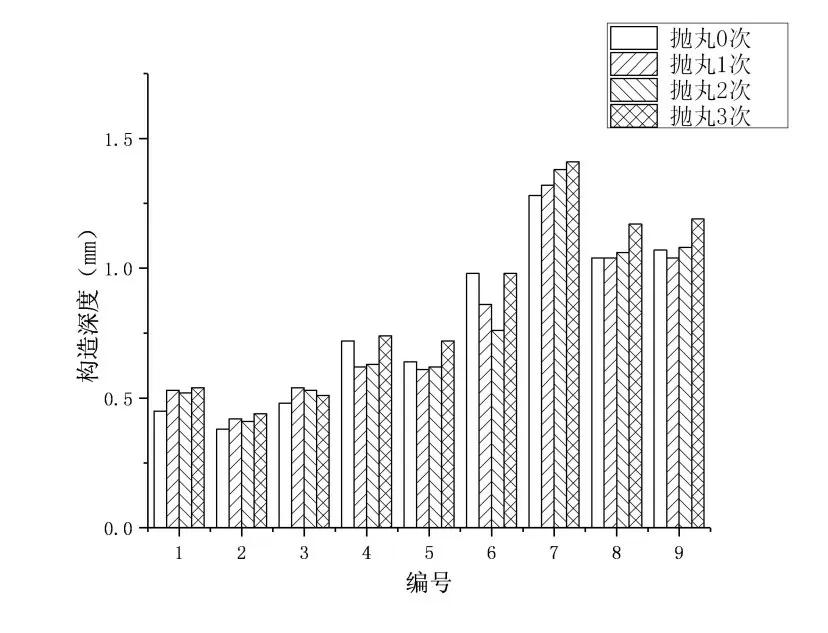

不同抛丸次数后,不同表面浮浆状况下构造深度测试结果如表1和图2所示。表1中,不同的表面特征各选3 处,如浮浆较多段,对点位1、2、3分别进行了不同抛丸次数下的构造深度测试。

图2 抛丸后构造深度值

不同抛丸次数后,桥面整体化层表面的构造深度变化值如图3~5所示。

表1 不同抛丸次数下构造深度值

图3 抛丸1次后构造深度变化值

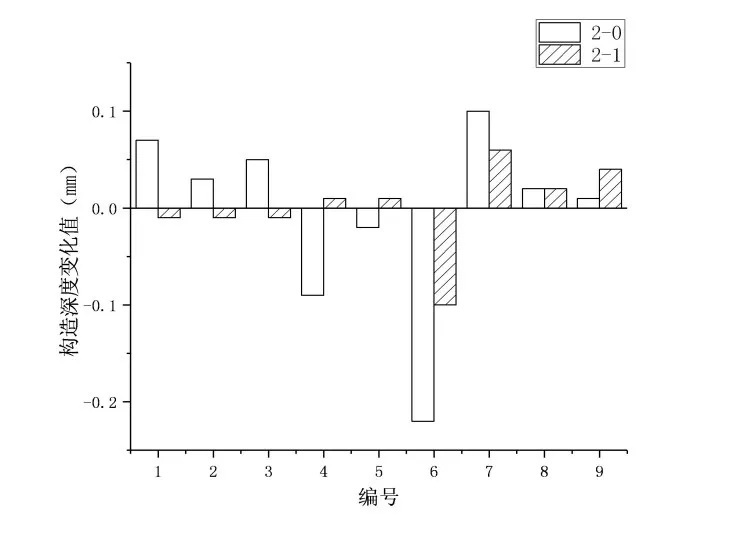

图4 抛丸2次后构造深度变化值

图5 抛丸3次后构造深度变化值

根据图3 可知,抛丸1 次后,不同的浮浆状况,构造深度变化规律表现不同。浮浆较多处抛丸1次后,构造深度变大;浮浆一般处,构造深度减小;浮浆较少处,构造深度未发现明显变化规律。

如图4 所示,抛丸2 次后,浮浆较多处的构造深度相对于未抛丸时仍然是提升作用,但是第2 次抛丸相比于第1 次抛丸,构造深度反而稍有下降。浮浆一般处,抛丸2 次后,构造深度相对于未抛丸而言,构造深度仍然是降低的,但是2次抛丸相比于1 次抛丸,构造深度稍有增加。浮浆较少处,2 次抛丸相较于未抛丸和抛丸1 次,构造深度均是增加的。

如图5 所示,抛丸3 次后,除个别点外,构造深度相较于未抛丸时,构造深度均增加。浮浆较多处,3次抛丸相较于2次和1次抛丸,构造深度提升效果不明显。浮浆一般处,3 次抛丸相对于2 次和1 次抛丸,构造深度提高0.1 mm。浮浆较少处,3次抛丸后,构造深度提升0.1 mm。

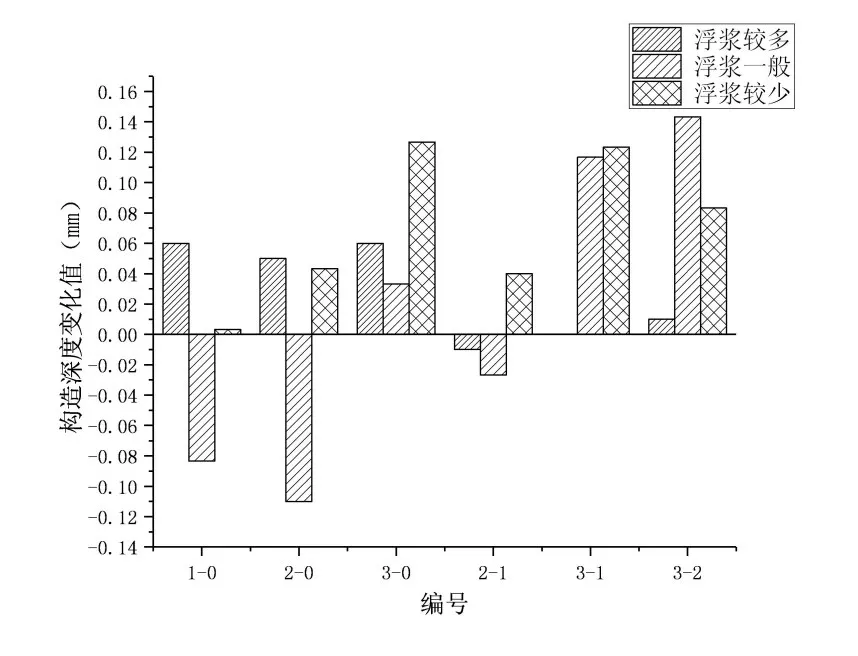

可见3 次抛丸后,对不同的浮浆情况,抛丸均能提高其构造深度。从上述分析可知,不同表层浮浆状况,抛丸工艺对其影响不同。对抛丸3次过程中不同表面浮浆的构造深度变化均值进行分析,结果如图6 所示。图6 中,编号i-j 意为抛丸i次相对于抛丸j次的构造深度变化情况。

图6 抛丸3次过程中不同表面浮浆构造深度变化均值

根据图6 可知:不同的混凝土表面抛丸效果不同。抛丸1 次和抛丸2 次相对于未抛丸而言,浮浆一般和较多时,构造深度变化较大;抛丸第3 次时,浮浆较少处,构造深度变化最大。浮浆较少处,随着抛丸次数的增加,构造深度逐渐增大;浮浆一般处,随着抛丸次数的增加,构造深度先减小后增加,且抛丸3 次后构造深度才出现增加;浮浆较多处,抛丸1 次后,构造深度增加,其后随着抛丸次数的增加,构造深度无明显变化。无论何种表面浮浆情况,构造的深度增加值为0.15 mm 左右,抛丸工艺难以对混凝土表面造成较大影响,而浮浆是混凝土表面的附着物。因此,通过增加抛丸次数来清除浮浆,效果极其有限,不能作为常规的处治构造不佳或前期施工不良的补救措施。

3.2 不同抛丸速率的效果分析

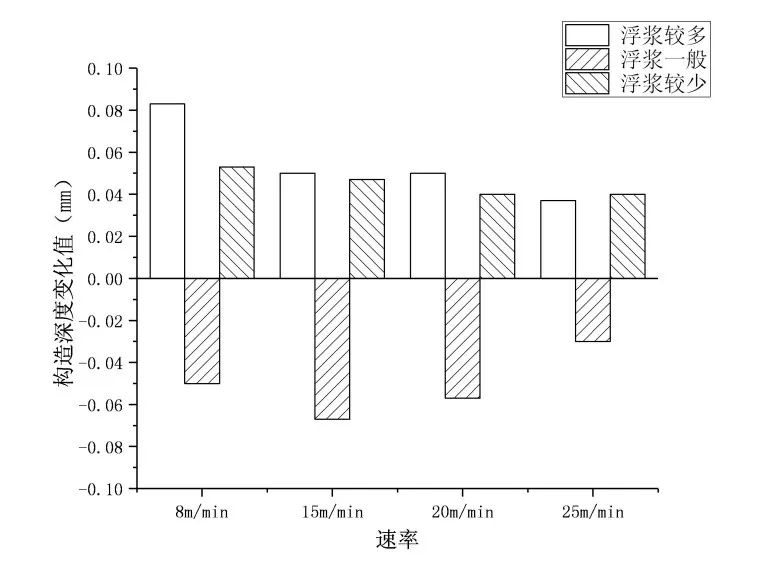

以8、15、20、25 m/min 的抛丸速率,对不同表面浮浆状况的桥面整体化层进行抛丸1 次,测试其构造深度变化值,结果如表2和图7所示。

图7 不同抛丸速率下构造深度变化

表2 不同抛丸速率下构造深度变化

根据表2 和图7 可知:随着速率的增加,构造深度变化值呈现出减小趋势,即抛丸速率越小,抛丸对桥面整体化层的粗糙程度影响越大。不同的表面状况,抛丸后的构造深度变化规律表现不同。不同抛丸速率下,浮浆较多和浮浆较少处,构造深度增加。浮浆一般处,构造深度减小。以8 m/min 的速度进行抛丸,浮浆较多处构造深度的增加值最大仅为0.083 mm,因此,采用降低抛丸速率来清除桥面整体化层的表层浮浆效果有限。

4 模型分析

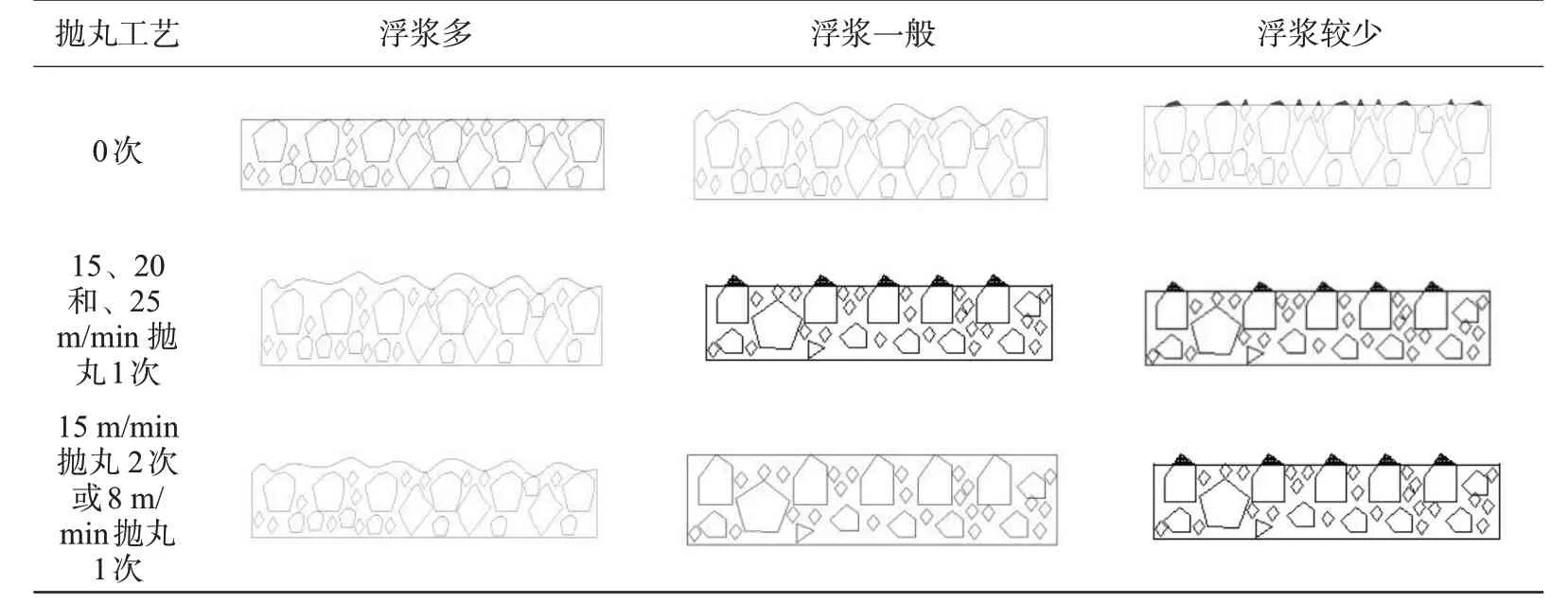

根据上述分析可知,不同的浮浆表面,抛丸工艺效果不同,分析其原因,建立如下模型,如表3所示。

表3 不同抛丸工艺条件下桥面整体化层表面状况变化模型

对于浮浆较多段,未抛丸时表面形成浮浆层,因此构造深度通常较低。15、20、25 m/min抛丸1 次后,表面浮浆层形成一定的粗糙度,构造深度增加,抛丸对浮浆凸出部分清除效果较好,而对石料凸起部分磨损效果有限。随着抛丸次数的增加,表层浮浆凸起部分不断被磨损形成新的粗糙表面,浮浆较多处抛丸1 次后表面的状况变化较小,构造深度变化不大。因此,对于浮浆较多处,抛丸能够增加混凝土表面的构造深度,但不能有效清除表层浮浆。

对于浮浆一般表面,未抛丸时表面虽然浮浆较多,但经过拉毛处理后,表面仍然具有粗糙纹理,其变化过程如表3 所示。经过15、20、25 m/min 抛丸1 次后,其表面粗糙处反而被抛丸抛平,因此构造深度反而减小。经过15 m/min抛丸2次或8 m/min抛丸1次后,表面凸起部分被磨损,构造深度进一步减小,但是减小幅度变小。经过3 次抛丸后,表面石头将露出,而抛丸时,石头磨损较少,混凝土砂浆磨损较多,从而造成构造深度较2 次抛丸后增加。因此,对于浮浆一般处,通过增加抛丸次数或降低抛丸速率,能够清楚表层浮浆。

对于表面浮浆较少时,表面状况将变化如表3 所示,抛丸时对石头的磨损较少,而砂浆的磨损较多,随着抛丸次数的增加,表面浮浆较少处构造深度逐渐增加,经历15、20、25 m/min抛丸1 次后,增加抛丸次数或降低抛丸速率,构造深度的变化较小,因此认为混凝土表面浮浆基本被清楚干净,以15、20、25 m/min 抛丸1 次后即可将浮浆基本清楚。

5 结论

利用构造深度试验,对比分析了表面浮浆较多、一般和较少3 种情况下,抛丸次数和抛丸速率的效果,并建立了分析模型,得到结论如下:①浮浆较少处,随着抛丸次数的增加,构造深度逐渐增大;浮浆一般处,随着抛丸次数的增加,构造深度先减小后增加,且抛丸3 次后构造深度才出现增加;浮浆较多处,抛丸1 次后,构造深度增加,其后,随着抛丸次数的增加,构造深度无明显变化。②抛丸速率越小,抛丸工艺对桥面整体化层的粗糙程度影响越大。抛丸对混凝土表面构造的深度的影响值≤0.15 mm,不能显著提升混凝土表面的粗糙程度。③浮浆较多处,抛丸能够增加混凝土表面的构造深度,但增加抛丸次数和降低抛丸速率不能有效清除表层浮浆;浮浆一般处,以15 m/min 抛丸2 次或8 m/min 抛丸1次,能够清除表层浮浆;浮浆较少处,抛丸机速率≤25 m/min抛丸1次后即可将浮浆基本清除。