锑电积贫液催化氧化技术研究与应用

桑胜华,邵京明,潘 贵,丁雨波,温健爽

(甘肃招金贵金属冶炼有限公司)

引 言

碱性浸出—电积工艺为湿法炼锑方法之一,通常使用Na2S作为浸出剂,矿石中的Sb2O3、Sb2S3与Na2S发生化学反应,生成可溶性硫代亚锑酸钠,化学反应方程式为:

碱性浸出后的矿浆进行压滤,滤液在直流电作用下电积,在阴极Sb3+被还原为Sb金属[1],在阳极生成氧气和水,总反应方程式为:

电积后的贫液返回系统,作为洗涤液对浸出压滤后的滤饼进行洗涤,洗涤后的滤饼经二次压滤后作为脱锑金精矿,通过配矿进入焙烧—氰化流程提金。

在实际生产中,由于电解液的长期循环利用,部分Na2S与NaOH逐渐氧化成Na2Sx、Na2SO4、Na2CO3等,Na2SO4、Na2CO3等杂质的存在恶化了电积效果,导致电解后的贫液中Sb含量较高,返回浸锑流程洗涤效果差。生产中尾渣锑品位可达1.0 %以上,影响锑回收率及后续金回收率,因此降低锑电积贫液中Sb含量是改善技术指标的关键。

1 试验原理

锑电积贫液中Sb以可溶性硫代亚锑酸钠形态存在,可使用蒸发结晶、铝粉置换、转化成不溶物等方法使其与溶液分离。蒸发结晶成本较高且产品成分较为复杂,因此不予考虑;铝粉置换可以有效降低贫液中锑含量,同时产生纯度较高的单质锑,但反应过程较为剧烈且容易产生砷化氢等有毒气体;因此将可溶性硫代亚锑酸钠氧化为不溶性锑酸钠是行之有效的途径[2]。反应原理[3-4]为:

2 生产现状

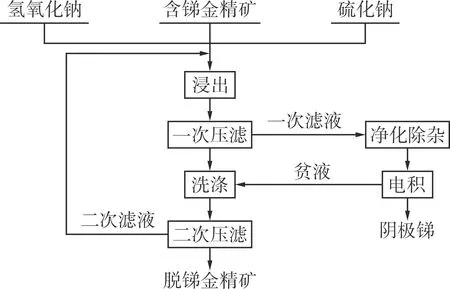

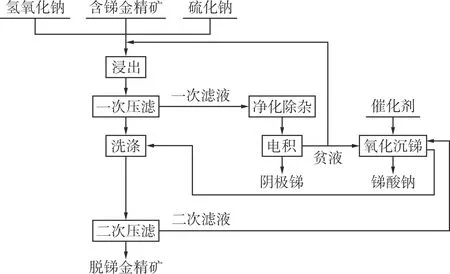

工艺流程见图1。

图1 工艺流程

生产现场使用Na2S与NaOH浸出矿物中硫化锑,浸出后液中的硫化锑采用湿法电积工艺提取金属锑,在湿法电积过程中,存在电积效率低、生产成本高、电积后贫液中锑含量较高等问题,导致系统循环液中的锑无法全部有效回收[5-6]。针对以上现场生产工艺中存在的问题,采用催化氧化新技术、新工艺,将电积后贫液中的锑有效回收,降低现场生产成本,为日后的生产运营奠定扎实基础。

3 试验研究

3.1 试验原料

试验选取电积沉锑后的贫液为原料,锑电积贫液化学元素分析结果见表1。

表1 锑电积贫液化学元素分析结果

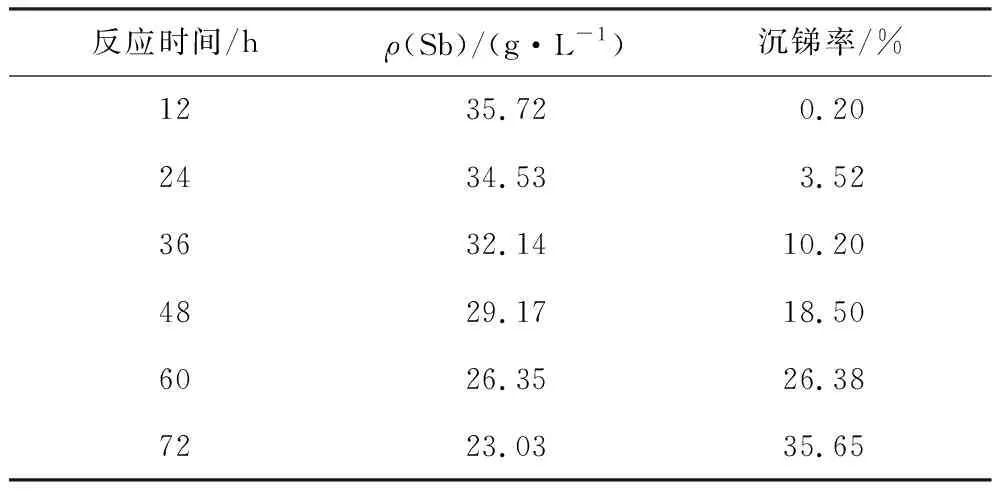

3.2 直接空气氧化试验

使用空气压缩机向锑电积贫液中鼓入空气,控制空气流量为1 m3/h,分别在反应12 h、24 h、36 h、48 h、60 h、72 h时取样,进行Sb含量分析,试验结果见表2。

表2 直接空气氧化试验结果

由表2可知:随着反应时间延长,锑电积贫液的沉锑率逐渐升高,说明锑电积贫液直接空气氧化过程中,氧化时间对沉锑率有一定影响。直接空气氧化反应时间为72 h时,沉锑率达到最高,为35.65 %。

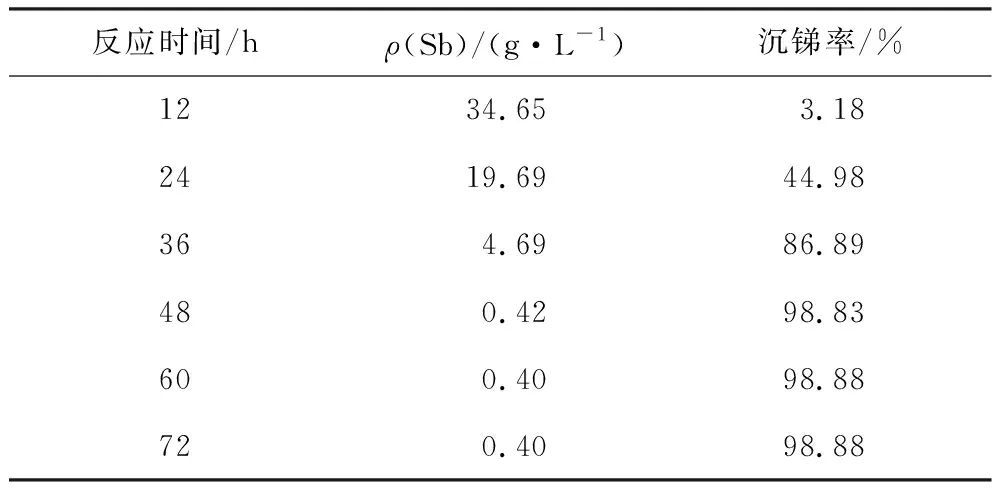

3.3 催化剂空气氧化试验

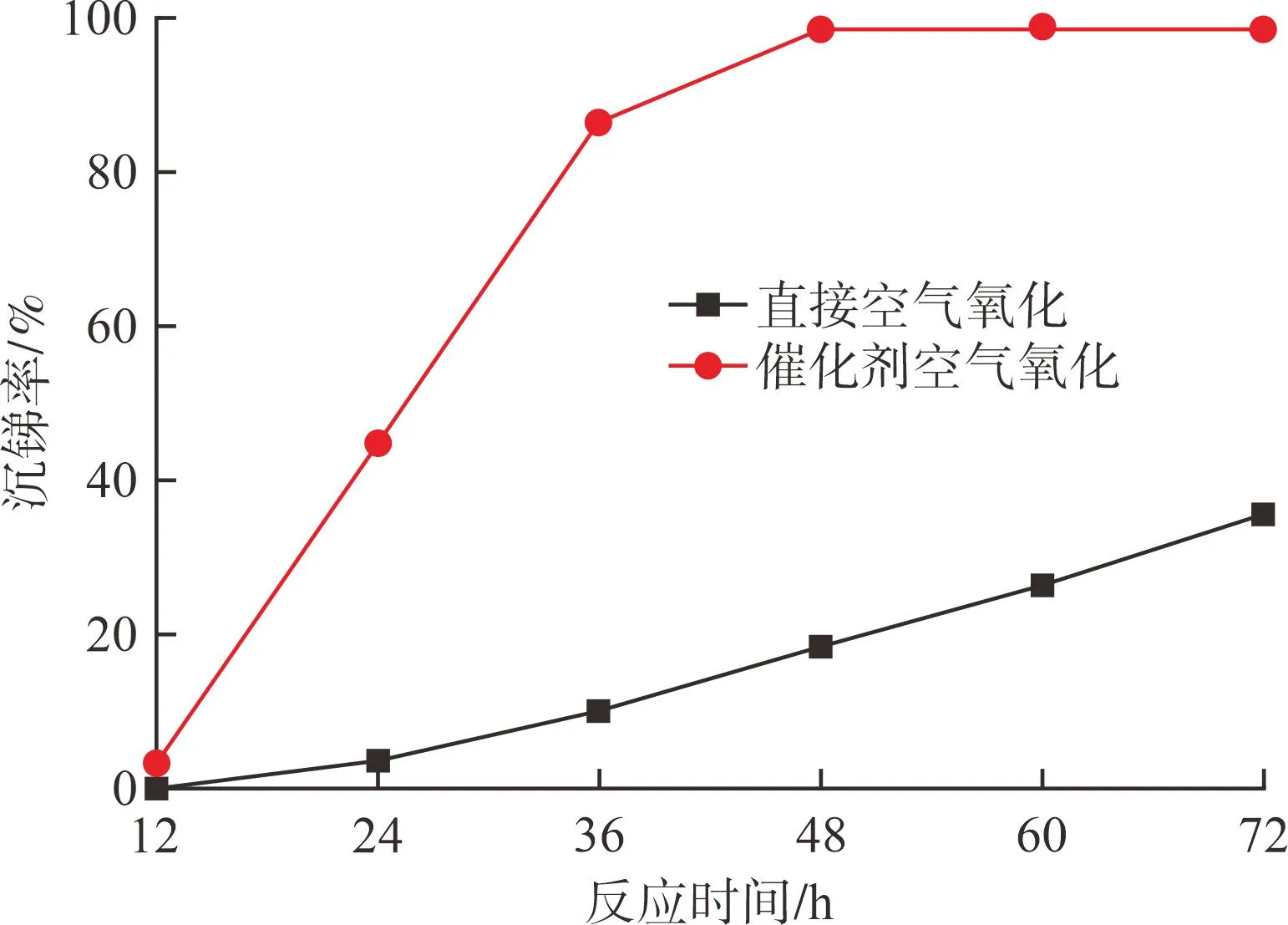

使用空气压缩机向锑电积贫液中鼓入空气,控制空气流量为1 m3/h,并按照3 kg/m3加入催化剂,分别在反应12 h、24 h、36 h、48 h、60 h、72 h时取样,进行Sb含量分析,试验结果见表3。直接空气氧化与催化剂空气氧化试验的沉锑率对比见图2。

表3 催化剂空气氧化试验结果

图2 直接空气氧化与催化剂空气氧化沉锑率对比

由表3、图2可知:使用催化剂空气氧化的沉锑率明显高于直接空气氧化,且反应效果显著。反应时间为48 h时,锑电积贫液的沉锑率已达98.83 %,而直接空气氧化反应至72 h时,沉锑率仅为35.65 %。

3.4 空气流量试验

使用空气压缩机向锑电积贫液中鼓入空气,分别控制空气流量为0.2 m3/h、0.4 m3/h、0.6 m3/h、0.8 m3/h、1.0 m3/h,按照3 kg/m3加入催化剂,根据催化剂空气氧化最佳时间试验结果控制反应时间为48 h,试验结果见表4。

表4 空气流量试验结果

由表4可知:随着空气流量增大,沉锑率逐渐提高,当空气流量提高至0.6 m3/h时,锑电积贫液中锑质量浓度已降低至0.65 g/L,沉锑率达到98.18 %;再增加空气流量,沉锑率无明显变化。当空气流量为0.6 m3/h时,已满足最佳生产工艺要求。

3.5 催化剂用量试验

使用空气压缩机向锑电积贫液中鼓入空气,控制空气流量为0.6 m3/h,氧化时间为48 h,分别按照1 kg/m3、1.5 kg/m3、2 kg/m3、2.5 kg/m3、3 kg/m3加入催化剂,试验结果见表5。

表5 催化剂用量试验结果

由表5可知:当催化剂用量为2 kg/m3时,沉锑率已达到98.74 %;再增加催化剂用量,沉锑率无明显变化。

试验最终确定空气流量0.6 m3/h,反应时间48 h,催化剂用量2 kg/m3为生产工艺最佳条件。在此条件下,沉锑率为98.74 %。

4 工业应用

4.1 技术改造方案

依据上述试验结果,结合生产实际,对现场原有工艺流程进行了改造:将洗涤系统洗涤液进行独立循环,增加催化氧化系统,对洗涤液进行净化处理,降低洗涤液中Sb含量,并生产锑酸钠产品。

4.2 改造后工艺流程

改造后工艺流程见图3。

图3 改造后工艺流程

4.3 改造前后主要技术指标对比

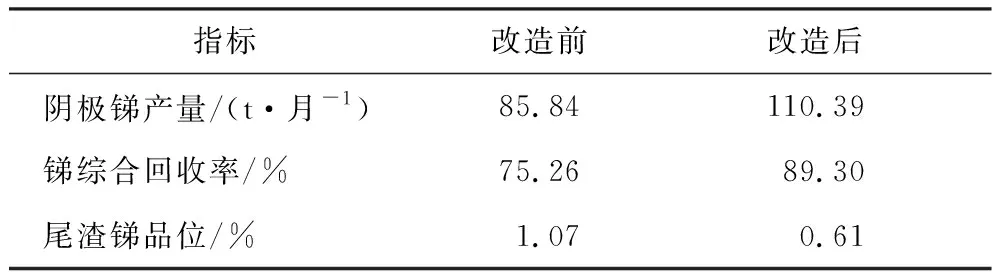

改造前后主要技术指标见表6。

表6 改造前后主要技术指标

由表6可知:

1)金属锑产量大幅增长。改造前每月产出金属锑85.84 t,改造后为110.39 t,金属锑市场平均价格按7万元/t计,则企业年营业收入增加约170万元。

2)锑综合回收率提高显著。改造前锑综合回收率只有75.26 %,改造后达89.30 %,回收率提升14.04百分点。

3)尾渣中锑有效回收,做到矿物资源的最大化利用。改造前尾渣锑品位为1.07 %,改造后尾渣锑品位降低至0.61 %,充分证明了催化氧化后的液体作为金属锑浸出系统的洗涤循环水,可有效地将尾渣中锑进一步回收。

5 结 论

1)实验室利用空气对湿法炼锑所产生的锑电积贫液进行氧化,在不使用催化剂时,氧化速度缓慢,而使用催化剂后,锑电积贫液中的锑能够快速沉降,且沉锑效果显著,符合生产工艺要求。催化剂空气氧化沉锑最佳条件为:反应时间48 h、空气流量0.6 m3/h、催化剂用量2 kg/m3,锑电积贫液沉锑率达98.74 %。

2)通过催化氧化技术,对碱性浸出—电积工艺的洗涤系统进行改造,洗涤液独立循环,有效降低了尾渣锑品位,同时对整个工艺系统循环液起到了净化除杂作用,各项主要技术指标得到显著提升。