某黏土型锂矿中锂浸出试验研究

彭科淇,周瑞仙,钱 鑫

(贵州紫金矿业股份有限公司)

随着新能源行业蓬勃发展,锂需求量急剧增加,促进了锂矿资源的开发利用[1-4]。中国锂矿主要分为卤水型和硬岩型2种,大多分布在青海、西藏、四川和江西等地[5]。然而,黏土型锂矿作为重要锂矿资源类型之一,发现较晚,尚未形成大规模开发利用。随着锂矿资源需求量增长,迫切需要对这类矿石进行深入研究与开发[6-7]。特别是黏土型锂绿泥石作为一种新矿物类型,目前关于其选别和提取方面的研究相对较少。贵州某锂绿泥石为典型黏土型锂矿,通过前期探索发现,该锂绿泥石粒度较细,难以通过传统选矿方式进行高效富集,在较优工艺条件下,锂精矿富集比约1.8,抛尾率为60 %左右,选别效果差。使用硫酸直接浸出,锂浸出率仅为10.69 %。因此,结合前期基础研究,采用焙烧—浸出工艺对锂绿泥石进行试验研究,为该类型锂矿资源开发利用提供技术依据。

1 矿石性质

矿石化学成分分析结果见表1。由表1可知:矿石中含LiO2为0.57 %,含SiO2为40.96 %。由前期地质研究资料可知,锂“矿化”体属于黏土型锂矿,且该锂绿泥石属于新矿物类型,由石英、高岭石、方解石、锂绿泥石及少量黄铁矿、地开石组成,锂主要以锂绿泥石、高岭石形式存在,呈细小鳞片状、不规则状嵌布于石英粒间。锂绿泥石、高岭石粒度较细,锂绿泥石为Li2O的主要载体矿物[8]。

2 试验方法

2.1 试验流程

锂绿泥石经干燥、研磨后,取10 g置于马弗炉中,在一定温度条件下进行焙烧处理。焙烧结束后,将锂绿泥石转移至容量瓶中,按质量比加入蒸馏水进行恒温振荡。振荡结束后,将矿浆过滤,分别得到浸液和浸渣。浸渣反复洗涤,浸液混合均匀后检测锂元素含量,计算锂浸出率。试验流程见图1。

图1 焙烧—浸出试验流程

2.2 试验原理

硫酸与锂绿泥石在一定温度混合后焙烧,硫酸与锂绿泥石发生反应,硫酸中H+代替锂绿泥石中Li+,使Li+转化为可溶性硫酸锂(Li2SO4),经浸出后过滤,分离出不溶性脉石矿物,得到含硫酸锂较高的(Li2SO4)溶液。锂浸出率计算公式为:

(1)

式中:η为锂浸出率(%);m1为试验样品质量(g);w1为试验样品锂品位(%);m2为浸渣质量(g);w2为浸渣锂品位(%)。

3 结果与讨论

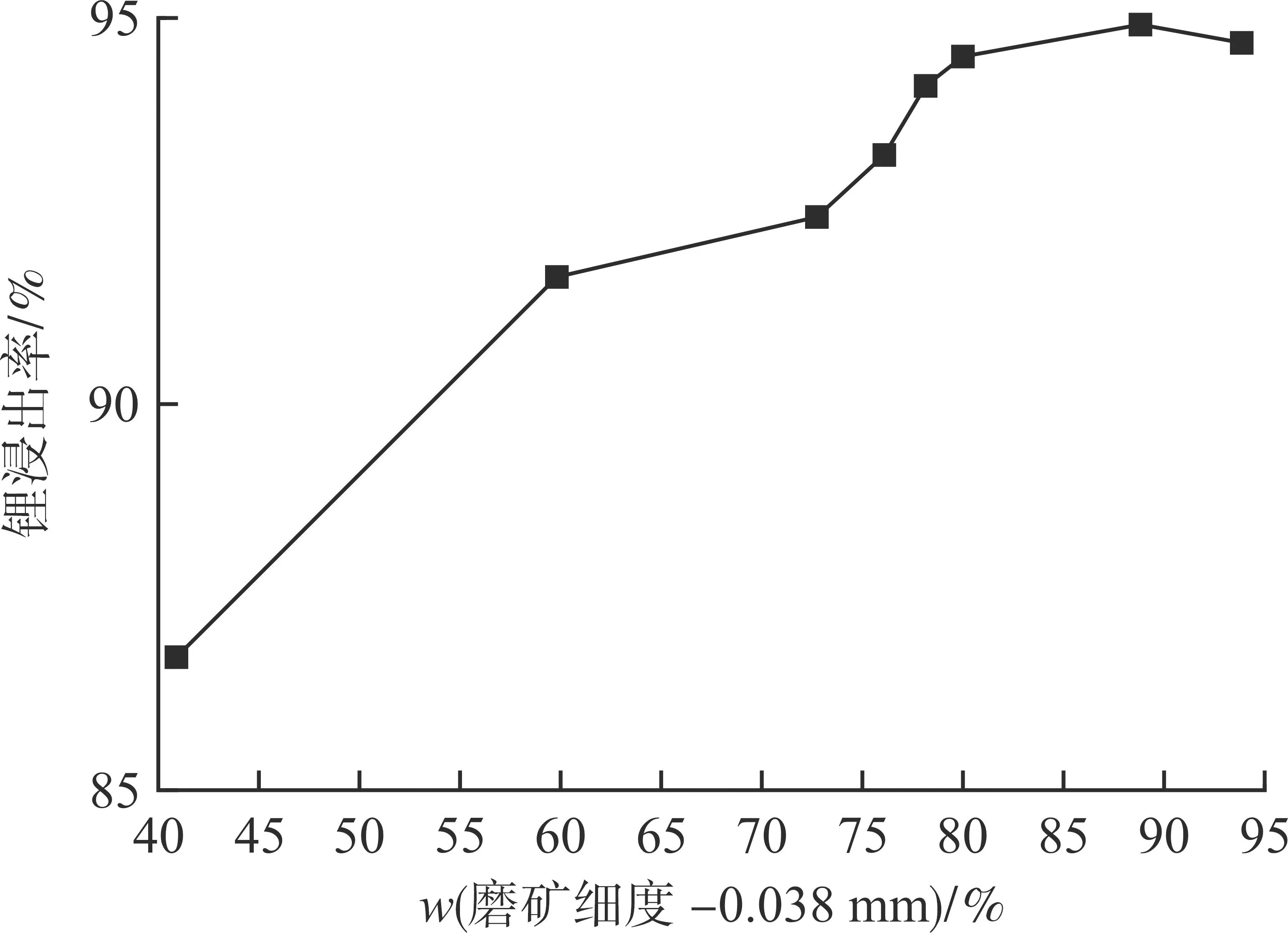

3.1 磨矿细度

考虑到磨矿对生产成本影响较大,为此开展磨矿细度条件试验。试验条件为:称取10 g锂绿泥石,焙烧时间为2 h、焙烧温度为400 ℃、硫酸用量为1.1 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1,结果见图2。

图2 磨矿细度对锂浸出率的影响

由图2可知:随着磨矿细度增加,锂浸出率呈现先升高后降低的趋势。这可能是因为锂绿泥石粒度变细,导致其表面积增大,与硫酸混合更加均匀充分,促进了离子交换反应。因此,最佳磨矿细度为-0.038 mm占89 %,此时锂浸出率为94.91 %。

3.2 焙烧试验

3.2.1 焙烧温度

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占78 %,焙烧时间为2 h、硫酸用量为1.1 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察焙烧温度对锂浸出率的影响,结果见图3。

图3 焙烧温度对锂浸出率的影响

由图3可知:随着焙烧温度升高,锂浸出率呈现先上升后下降的趋势。常温(25 ℃)条件下,锂浸出率仅为10.69 %。继续提高焙烧温度,锂浸出率显著提升。当焙烧温度达到400 ℃时,锂浸出率为92.87 %。但当焙烧温度大于400 ℃后,锂浸出率呈现下降趋势。焙烧温度升高至800 ℃时,锂浸出率仅为20.80 %。这可能是焙烧温度从室温上升至400 ℃过程中,硫酸与锂绿泥石发生剧烈反应,使得矿物结构塌陷,变得更加疏松,从而有利于锂绿泥石中锂浸出。但继续升高焙烧温度,矿物结构塌陷严重,层状结构中的锂被固定,且样品孔隙体积减小,导致离子交换变弱,使得锂浸出率下降[9-10]。因此,最佳焙烧温度为400 ℃。

3.2.2 焙烧时间

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、硫酸用量为1.1 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察焙烧时间对锂浸出率的影响,结果见图4。

图4 焙烧时间对锂浸出率的影响

由图4可知:在一定焙烧时间范围内,随着焙烧时间增加,锂浸出率呈现先显著上升后略微下降的趋势。直接浸出时,锂浸出率仅为9.38 %。当焙烧时间为1 h时,锂浸出率最高,为94.98 %。当焙烧时间小于1 h,焙烧反应不充分,不利于锂浸出,但继续增加焙烧时间,对锂浸出无积极影响,故最佳焙烧时间为1 h。

3.2.3 硫酸用量

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察硫酸用量对锂浸出率的影响,结果见图5。

图5 硫酸用量对浸出率的影响

由图5可知:随着硫酸用量增加,锂浸出率呈现先升高后曲折降低的趋势。不加硫酸时,锂浸出率仅15.65 %。使用硫酸后,锂浸出率提升显著。这说明硫酸作为助焙剂,使得锂浸出效果良好。当硫酸用量为0.8 kg/t时,锂浸出率为96.08 %,浸出效果最佳。继续增加硫酸用量,锂浸出率呈曲折下降的趋势,故最佳硫酸用量为0.8 kg/t。

3.3 浸出试验

3.3.1 浸出温度

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h、硫酸用量为0.8 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察浸出温度对锂浸出率的影响,结果见图6。

图6 浸出温度对锂浸出率的影响

由图6可知:随着浸出温度升高,锂浸出率先升高后逐渐降低。常温(25 ℃)条件下,锂浸出率仅为62.96 %;当浸出温度为80 ℃时,锂浸出率最高,为95.41 %;继续增加浸出温度,锂浸出率逐渐降低,当浸出温度为100 ℃时,锂浸出率为92.84 %。这可能是由于温度升高,加剧了分子间的运动和有效碰撞,加快了离子间交换,有利于锂的浸出。因此,最佳浸出温度为80 ℃。

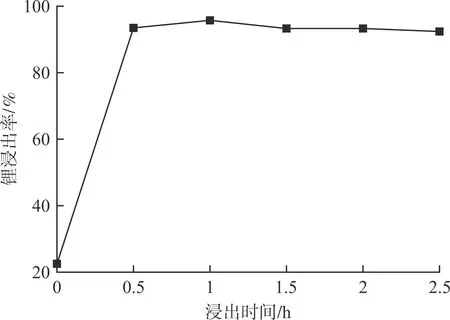

3.3.2 浸出时间

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h、硫酸用量0.8 kg/t,浸出温度为80 ℃、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察浸出时间对锂浸出率的影响,结果见图7。

图7 浸出时间对锂浸出率的影响

由图7可知:将锂绿泥石直接洗涤过滤时,效果较差,锂浸出率仅为22.05 %。当浸出时间为1 h时,锂浸出率为96.11 %,浸出效果较好。这可能是由于浸出时间小于1 h,反应体系尚未达到平衡。在这段时间内,随着反应时间增加,体系中H+与Li+不断发生交换,促使锂浸出率提高。当反应时间超过1 h,反应体系已经趋于平衡,导致锂浸出率增加幅度减缓。因此,最佳浸出时间定为1 h。

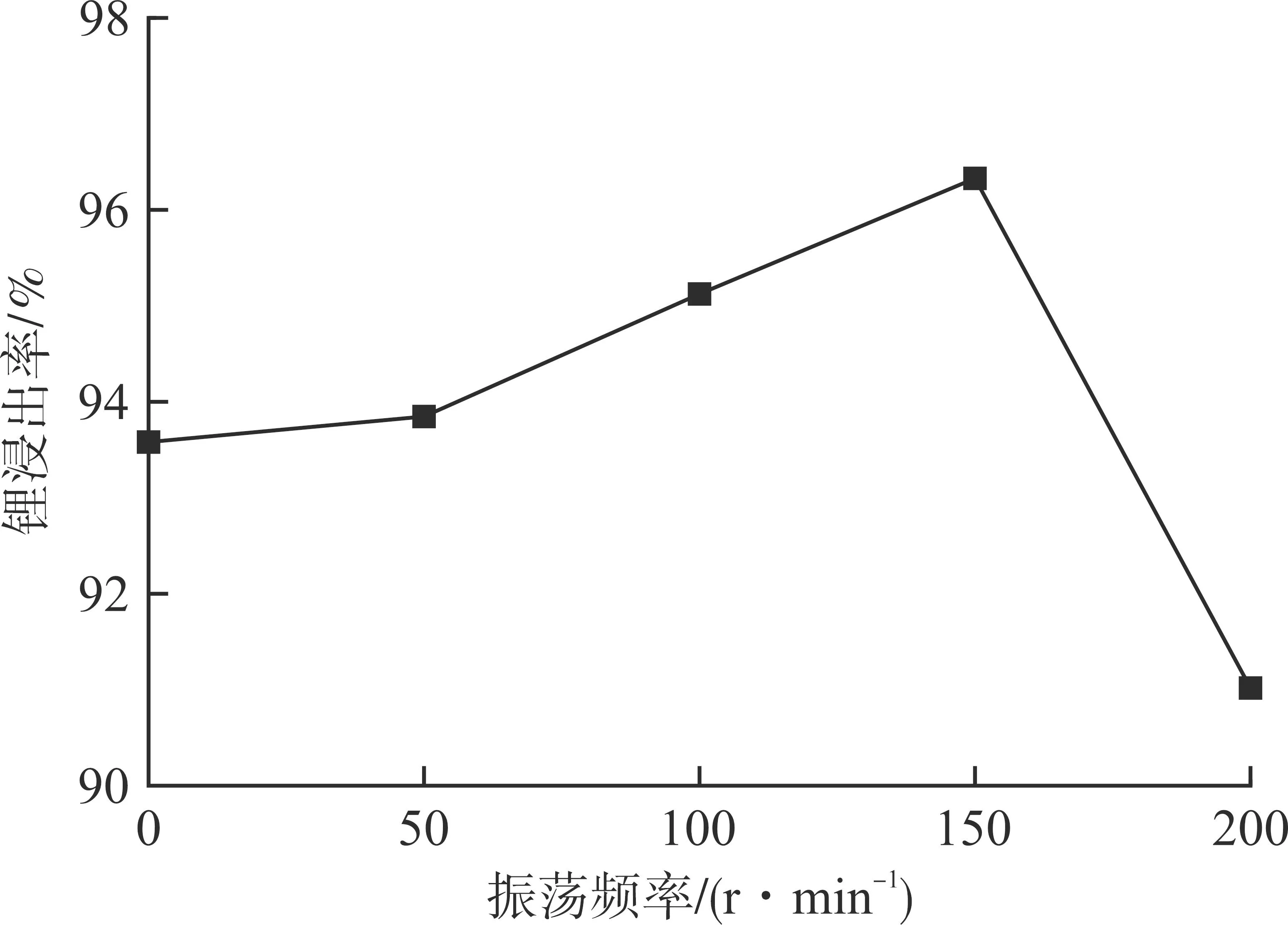

3.3.3 振荡频率

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h、硫酸用量为0.8 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比3∶1的条件下,考察振荡频率对锂浸出率的影响,结果见图8。

图8 振荡频率对锂浸出率的影响

由图8可知:静置浸出时,锂浸出率为93.56 %。随着振荡频率增加,锂浸出率呈现先升高后降低的趋势。当振荡频率为150 r/min时,锂浸出率最高,可达96.32 %。

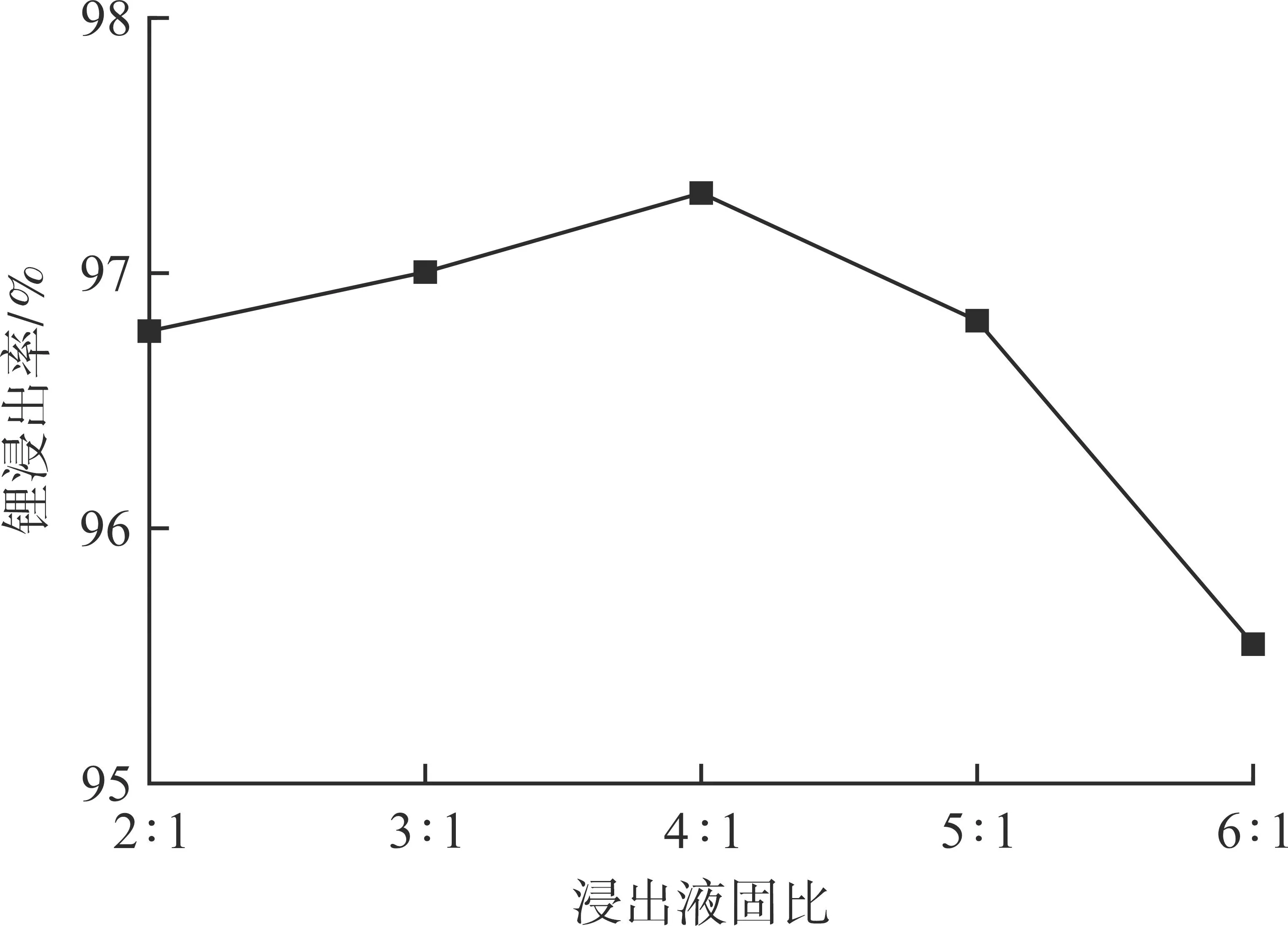

3.3.4 浸出液固比

称取10 g锂绿泥石,在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h、硫酸用量为0.8 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min,考察浸出液固比对锂浸出率的影响,结果见图9。

图9 浸出液固比对浸出率的影响

由图9可知:随着浸出液固比逐渐增加,锂浸出率呈现先上升后下降的趋势。浸出液固比2∶1时,锂浸出率为96.28 %。当浸出液固比增加到4∶1时,锂浸出效果较好,锂浸出率为97.31 %。随着浸出液固比继续增加,锂浸出率不断下降。当浸出液固比6∶1时,锂浸出率为95.54 %。这可能是由于液固比较小时,矿浆较为黏稠,相同条件下矿浆中硫酸质量分数较低,致使分子间扩散速度减慢,进而影响锂浸出率。因此,最佳浸出液固比4∶1。

4 结 语

使用硫酸作为助焙剂,对该锂绿泥石浸出效果较好。在磨矿细度为-0.038 mm占89 %,焙烧温度为400 ℃、焙烧时间为1 h、硫酸用量为0.8 kg/t,浸出温度为80 ℃、浸出时间为1 h、振荡频率为150 r/min、浸出液固比4∶1的条件下,锂浸出率为97.31 %,浸出效果较好,对该锂绿泥石的开发利用具有重要意义。