某金矿选矿厂浸出前移工艺优化实践

马仲凯

(苏尼特金曦黄金矿业有限责任公司)

引 言

内蒙古某金矿选矿厂采用全泥氰化炭浆提金工艺,处理量为3 000 t/d,主要工艺参数为:破碎产品-8 mm占90 %以上,磨矿分级产品-0.074 mm占93 %以上,浸出矿浆浓度为40 %,矿浆pH值为11~13,首槽CN-质量分数为0.20 ‰~0.21 ‰,平均单槽浸出时间为12.81 h,总浸出时间为76.89 h,平均底炭质量浓度为12.95 g/L。

经过对选矿厂磨矿分级、浸出吸附工艺流程考查分析发现,选矿用水循环利用,回水CN-质量分数一般为0.02 ‰左右,但磨矿分级段浸出率仅为8.87 %,有较大提升空间。查阅大量文献资料后,确定从提高浸出效率入手。试验发现,将浸出流程前移至磨矿分级段,能有效提高金浸出率[1]。于2023年4月开展工业试验,具体工艺控制标准为:将质量分数为30 %液体氰化钠通过一段砂泵池加入磨矿分级流程,并依据浓密机溢流CN-浓度控制加药量,pH值控制在12~13;在浓密机大回水箱增设活性炭静吸附槽,以提高金浸出效率。

1 矿石性质

原矿中金矿物绝大部分为单质金,且粒度较细;76.70 %单质金与石英、长石等连生,13.30 %单质金被石英、磁铁矿、钛铁矿包裹;10.00 %单质金为单体解离金。矿石磨细至-0.038 mm占98.00 %,非包裹金占比增加到92.82 %,其余5.52 %被硫化矿物包裹,1.66 %被硅酸盐矿物包裹。

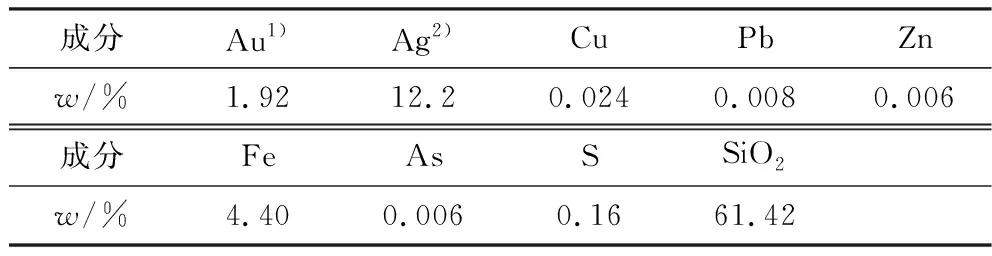

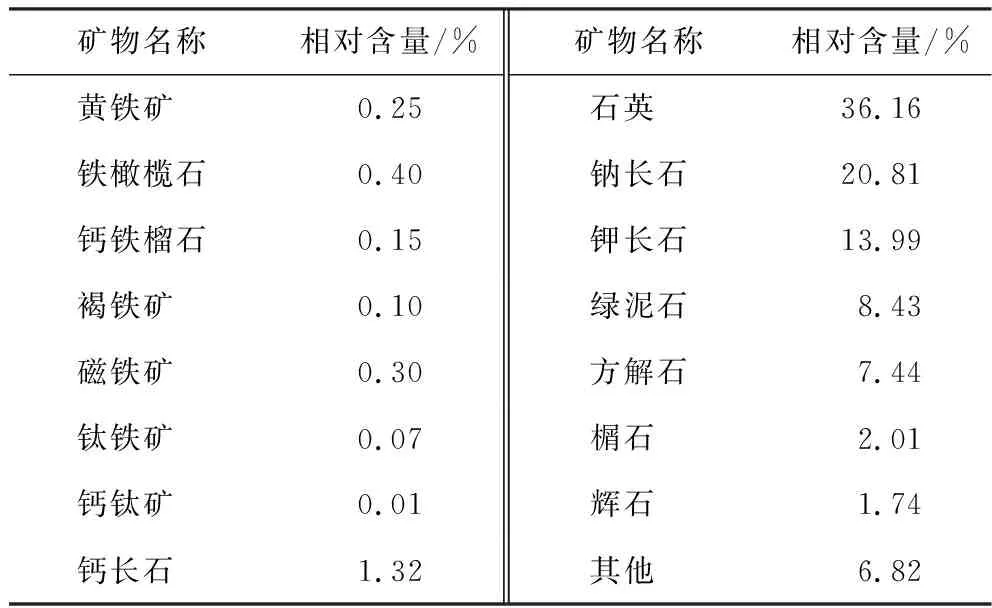

矿石工艺矿物学分析结果见表1~4。

表1 化学成分分析结果

表2 矿物组成分析结果

表3 金矿物嵌布状态分析结果

表4 金矿物嵌布粒度分析结果

2 现场技术指标

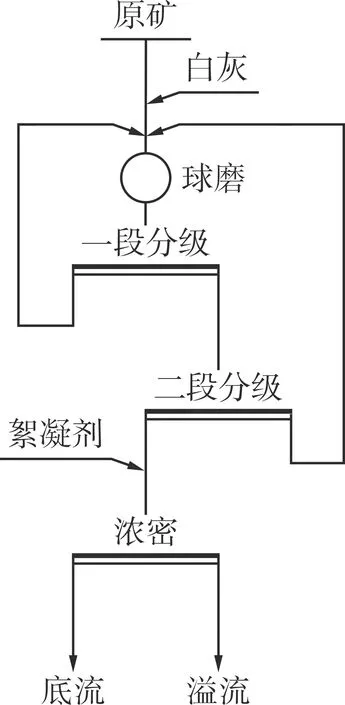

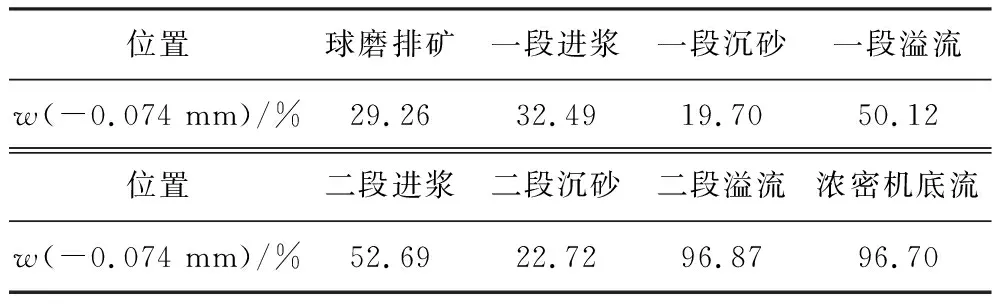

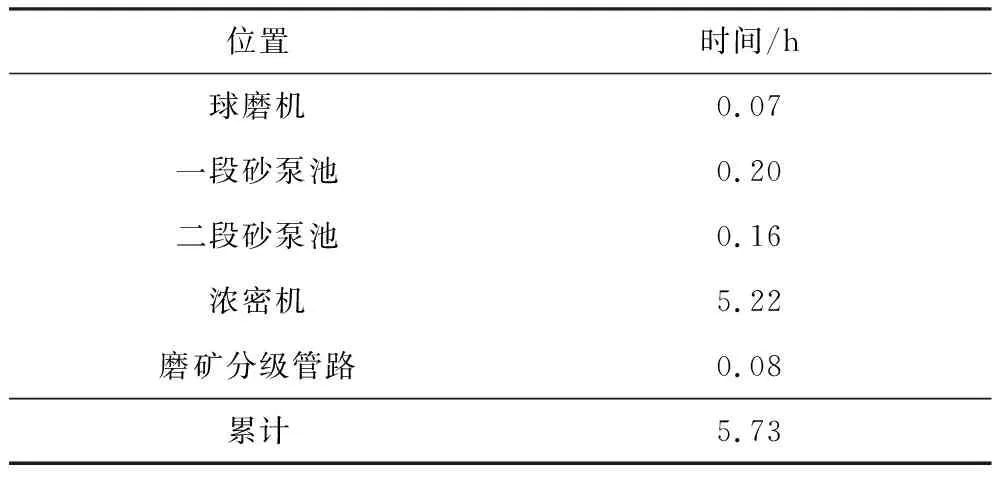

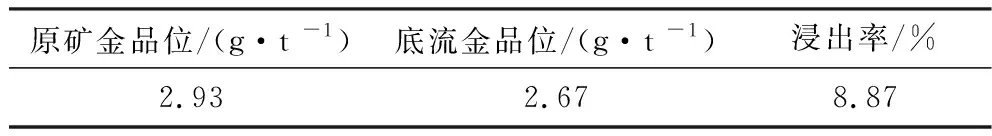

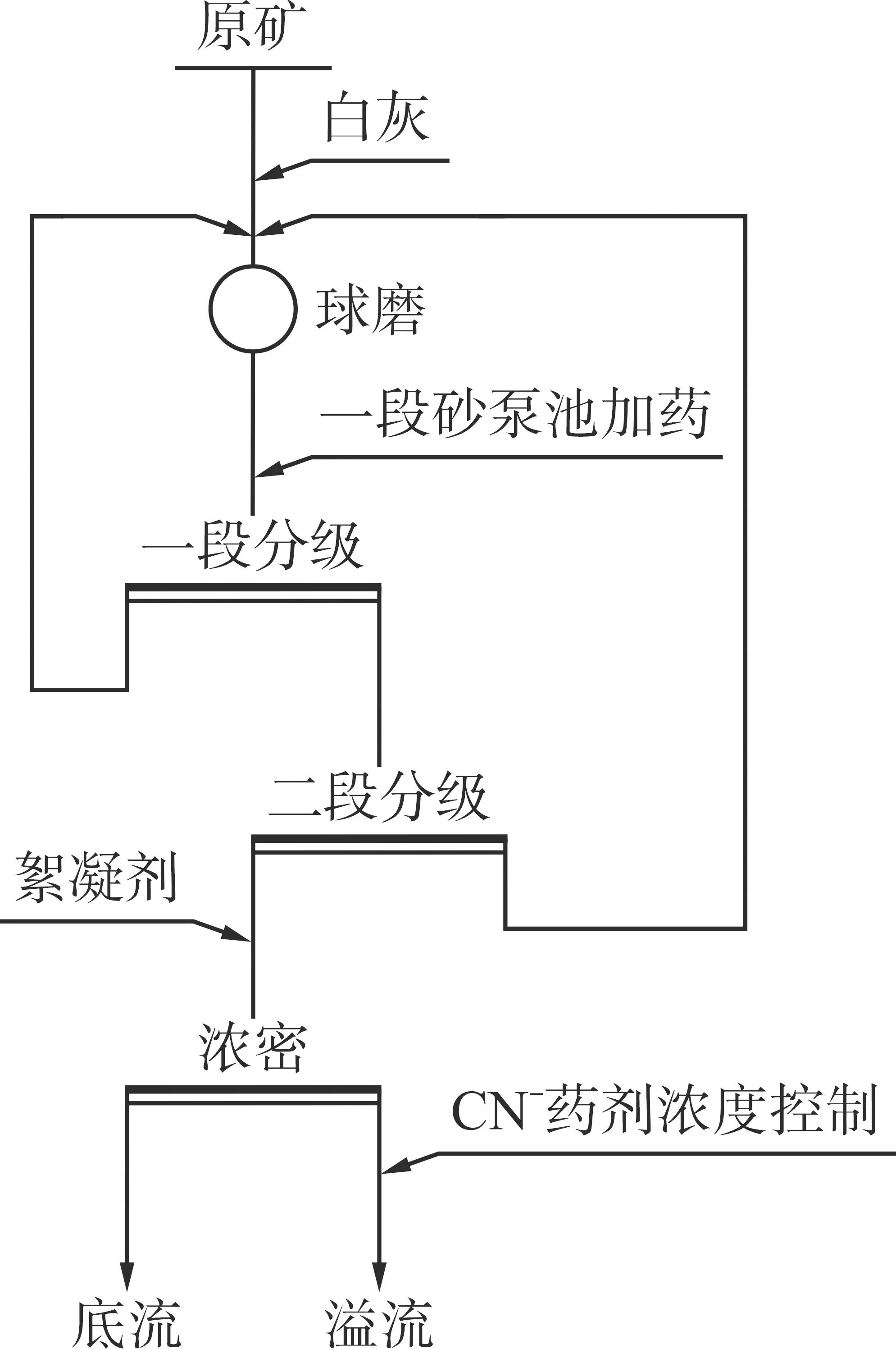

选矿厂现场磨矿分级工艺流程见图1,技术指标见表5~7。

图1 磨矿分级工艺流程

表5 磨矿分级各产物-0.074 mm粒级占比

由表5、表6可知:矿浆在浓密机停留5.22 h,且-0.074 mm粒级占96.70 %,具备较好的预浸出条件。由表7可知:磨矿分级浸出率仅为8.87 %,判断磨矿分级段浸出率有进一步提升空间。

表6 矿浆磨矿分级时间

表7 4月流程考查磨矿分级浸出率

3 浸出前移工业试验

3.1 浸出率指标分析

浸出前移工业试验流程见图2。

图2 工业试验流程

3.1.1 增加一段砂泵池加药点

增加一段砂泵池加药点后磨矿分级段浸出指标见表8。

表8 增加一段砂泵池加药点后磨矿分级段浸出指标

由表8可知:在补加液体氰化钠初期,浸出率相比流程考查期间磨矿分级浸出率(8.87 %)没有较大变化,判断原因为磨矿分级段有较大量的杂质金属富集,消耗CN-较多,导致金浸出率提升不明显;随着浸出前移工业试验持续进行,杂质金属对金浸出影响逐渐降低,磨矿分级浸出率逐渐提高[2]。本阶段综合原矿金品位2.46 g/t,综合底流金品位1.97 g/t,磨矿分级综合浸出率19.87 %,相较流程考查期间有较大提升。

3.1.2 控制浓密机溢流CN-质量分数

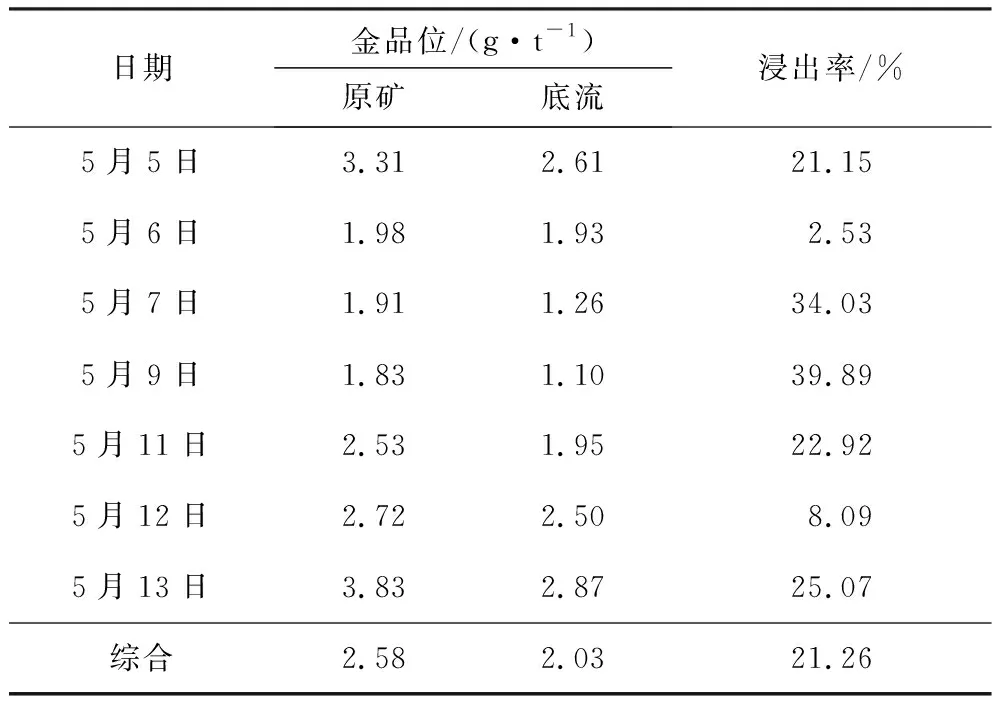

5月5日开始,制订浓密机溢流CN-质量分数保持在0.11 ‰工艺控制标准,磨矿分级段浸出指标见表9。

表9 控制CN-质量分数0.11 ‰磨矿分级段浸出指标

由表9可知:控制浓密机溢流CN-质量分数保持在0.11 ‰后,发现浸出率明显提高,尤其是原矿品位,相对CN-质量分数较低时,浸出率升高更为明显。本阶段综合原矿金品位2.58 g/t,综合底流金品位2.03 g/t,磨矿分级综合浸出率21.26 %。

3.1.3 提高浓密机溢流CN-质量分数

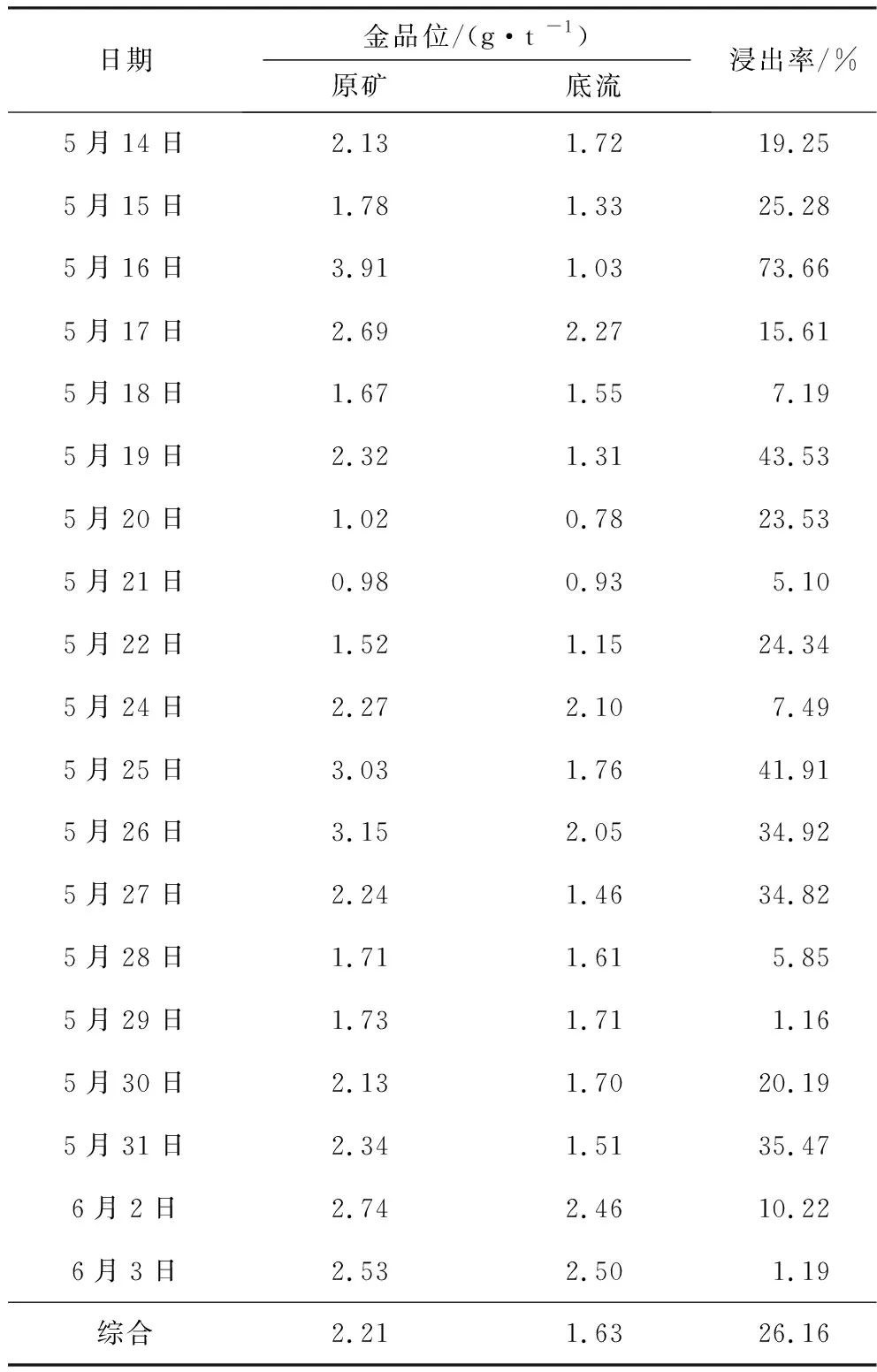

5月14日开始,提高浓密机溢流CN-质量分数控制标准至0.20 ‰,磨矿分级段浸出指标见表10。

表10 控制CN-质量分数0.20 ‰磨矿分级段浸出指标

由表10可知:将浓密机溢流CN-质量分数控制标准提高至0.20 ‰后,磨矿分级综合浸出率升高至26.16 %,相比流程考查期间,浸出率提高了194.93 %。本阶段综合原矿金品位2.21 g/t,综合底流金品位1.63 g/t,磨矿分级综合浸出率26.16 %。

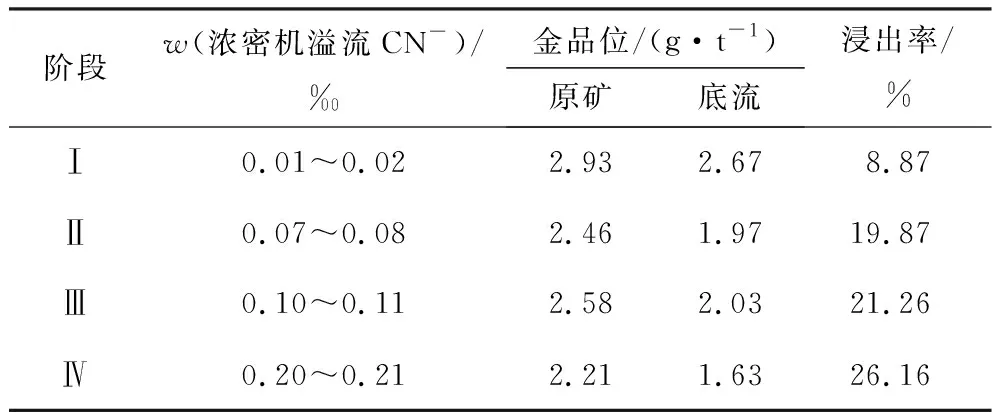

3.1.4 各阶段浸出率对比

工业试验共分为4个阶段:阶段Ⅰ,一段砂泵池不补加液体氰化钠,期间由于使用焦亚硫酸钠,导致压滤回水中CN-质量分数降低,浓密机溢流CN-质量分数仅为0.01 ‰~0.02 ‰;阶段Ⅱ,一段砂泵池开始补加液体氰化钠,期间浓密机溢流CN-质量分数为0.07 ‰~0.08 ‰;阶段Ⅲ,一段砂泵池继续补加液体氰化钠,并制订浓密机溢流CN-质量分数控制标准为0.10 ‰~0.11 ‰;阶段Ⅳ,一段砂泵池持续补加液体氰化钠,提高浓密机溢流CN-质量分数控制标准为0.20 ‰~0.21 ‰。

工业试验各阶段磨矿分级段工艺浸出指标见表11。由表11可知:随着浓密机溢流CN-质量分数控制标准的提高,磨矿分级段浸出率明显提高。为降低原矿金品位波动对工业试验结果的影响,浸出率/原矿金品位作为参考指标,进一步说明适当控制浓密机溢流CN-质量分数有效地提高了磨矿分级工艺的浸出效率。

表11 工业试验各阶段磨矿分级段工艺浸出指标

3.1.5 作用机理分析

分析研究发现,浸出前移提高浸出率的主要作用机理有以下几点:

1)浸出前移可以将流程浸出终点提前,在吸附槽数量不变的情况下,延长活性炭在高品位贵液中吸附时间,从而提高浸出率和吸附率,进而提高回收率。

2)金的氰化络合反应受扩散控制,在磨矿过程中,研磨作用破坏或减弱了被浸金微粒表面由于各种垢膜形成的包裹层或包覆层等界面层,强化了CN-、O2及[Au(CN)2]-在矿浆中的扩散能力,进一步提高金与氰化物之间反应速率[3]。

3)含微粒金矿石在磨碎过程中持续进行单体解离,使被包裹的金微粒逐渐暴露出来,这一过程有利于金氰化络合反应进行。根据历年工艺矿物学研究结果,金在一段分级作业有明显的富集现象,所以添加一段砂泵池加药点能最大程度减少金的沉积,提高回收率。

4)浸出前移至磨矿分级反应过程中,经过细磨的黄铁矿反应活性提高,与OH-发生反应后分解,形成可溶性砷酸盐,有效防止在后续氰化过程中在微粒金表面形成砷化合物的钝化膜,从而促进金氰化浸出[4]。

5)球磨机中钢球、矿石、衬板之间相互研磨及白灰与水之间发生反应会产生大量的热,有助于金氰化络合反应发生。

3.2 其他指标分析

3.2.1 回水箱静吸附

在现场浓密机溢流回水箱中增加1 m3活性炭静吸附箱,吸附箱共加入新活性炭700 kg;回水箱容积36 m3,回水箱理论吸附炭密度为19.44 g/L;根据流程考查结果,浓密机溢流回水经过回水箱时间约为0.15 h。回水箱静吸附试验结果见表12。

表12 回水箱静吸附试验结果

由表12可知:回水箱静吸附效果并不理想,分析造成这一现象的原因是含金贵液在回水箱停留时间较短,活性炭吸附时间不足[5]。

3.2.2 液体氰化钠单耗

统计工业试验前后液体氰化钠使用情况,对比结果见表13。

由表13可知:在原矿金品位差别不大的情况下,浸出前移后液体氰化钠单耗明显升高,分析造成这一现象的原因主要有以下3点。

1) 5月5日开始,浸出尾槽添加破氰药剂焦亚硫酸钠,造成整个流程中CN-额外消耗。

2) 磨矿过程中,球磨机内钢球与衬板相互研磨产生大量新鲜铁粉及分级阶段富集的杂质金属与CN-反应,造成液体氰化钠耗量增大[6]。

3) 球磨机内温度过高,且磨矿分级段氧气含量充足,可能造成部分氰化钠水解挥发或者被氧化,导致液体氰化钠额外消耗。

由浸出前移工业试验结果可知:工艺流程增加一段砂泵池液体氰化钠加药点磨矿分级流程金的浸出,在此基础上对浓密机溢流CN-质量分数加以控制能大幅提高磨矿分级段浸出率,从而提高后续工艺流程浸出及吸附效率[7]。

4 结 论

1)工业试验过程中,选矿厂磨矿分级工艺浸出率由优化前8.87 %提高至26.16 %;液体氰化钠单耗由2.22 kg/t升高至2.52 kg/t。

2)浸出前移至磨矿分级过程中,矿物解离表面新鲜,反应活性高,浸出和碱浸预处理氧化速度快,显著缩短浸出和碱浸预处理时间,金回收率提高。

3)现场工艺流程增加一段砂泵池液体氰化钠加药点对磨矿分级流程浸出金有积极作用,过程中对浓密机溢流CN-药剂质量分数加以控制能大幅提高磨矿分级段浸出率,从而提高后续工艺流程的浸出及吸附效率。

4)随着破氰药剂焦亚硫酸钠的停止添加和一段砂泵池补加液体氰化钠浸出前移试验的持续进行,现场工艺流程趋于稳定,液体氰化钠耗量将逐渐恢复正常水平。

5)回水箱静吸附效果不理想的原因为活性炭吸附时间太短。根据流程考查结果,矿浆在浓密机停留5.22 h,后期可考虑在浓密池中安装可靠的静吸附装置,能有效解决这一问题。