碱激发黄金尾矿制备胶凝材料的试验研究

李进鹏,刘 辉,温骁东

(招金矿业股份有限公司蚕庄金矿)

引 言

近年来,中国经济呈现出迅猛的增长趋势,与此同时,为适应经济的发展,矿山的开采数量也随之增加,因此所产生的尾矿量也不断增加。大量的尾矿给矿业、环境和经济造成不少难题,成为中国矿业和经济可持续发展的瓶颈问题。总的来说,尾矿的危害主要体现在以下几个方面:①矿产资源浪费。由于大多数矿石品位低[1],且呈多组分共伴生矿,矿物嵌布粒度细,再加上以往较低的选矿技术水平、陈旧的设备及落后的管理水平等问题,造成资源的严重浪费。尾矿占用大量土地,建设尾矿库投资巨大。目前,大多数尾矿都堆存在尾矿库中,只有少数得到利用,因此占用大量的土地[2],这其中包括大量的耕地和林用土地,对于中国这样一个人口众多、人均耕地面积较少的大国来说,显然是严重的威胁。另外,修建及维护尾矿库要耗费大量的费用。据统计,尾矿库投资约占矿山建设总投资的10 %以上,占选矿厂投资的20 %以上。②破坏自然生态环境。尾矿颗粒极细[3],致使尾矿遇到大风天气极易产生扬尘,对周边居民生活环境造成影响;尾矿库周边的耕地和地下水及河流等很容易被残留于尾矿中的选矿药剂所污染。据统计,目前中国有超6 670万m2的土地因尾矿而造成污染。③安全隐患突出。大量尾矿在堆存时很容易发生流动和塌漏,进而造成植被破坏和人员伤亡。一些大型尾矿库(尤其是坝高超过100 m)一旦发生事故,所产生的破坏力和经济损失是不可估量的。大量堆存的尾矿已经成为阻碍中国经济及矿业可持续发展、危及生态环境的重要因素。在矿石日益贫化、资源日益枯竭的今天,解决尾矿困扰的根本出路在于尾矿的二次开发利用。因此,对尾矿开展资源化综合利用是中国矿业可持续发展的必然选择。

1 碱激发胶凝材料研究现状

20世纪70年代末,DAVIDOVITS[4]采用碱液与偏高岭石反应制备出一种具有从无定形到半结晶状态三维立体结构的新型铝硅酸盐材料,并将其命名为geopolymer,即通常所说的碱激发胶凝材料或地聚合物。贾德昌[5]将其定义为“由铝硅酸盐等胶凝成分在适当的工艺条件下,在碱金属离子激发作用下通过缩聚反应实现化学键合的非晶或部分结晶的一类新型无机非金属材料”。

碱激发胶凝材料是由[SiO4]四面体、[AlO4]四面体组成的三维网状结构,碱金属离子分布于网络孔隙之间以平衡电价[6]。DAVIDOVITS[7]在对碱激发胶凝材料结构研究的基础上,将碱激发胶凝材料中[SiO4]四面体和[AlO4]四面体之间连接的长链结构分为3种类型[8-9]:硅铝长链(PS,Si/Al=1)、双硅铝长链(PSS,Si/Al=2)和三硅铝长链(PSDS,Si/Al=3)。

碱激发胶凝材料的制备工艺简单、能耗低,因此在国际上引起了广泛的关注[10-12]。早先对于碱激发胶凝材料制备的研究以高炉矿渣、粉煤灰及煅烧高岭土(偏高岭土)为主。随着对碱激发胶凝材料研究的深入,如煤矸石、赤泥等工业废弃物也用来制备碱激发胶凝材料。张长森等[13]利用高浓度碱溶液激发煤矸石制备碱激发胶凝材料,并对其激发进程和水化产物进行了探讨。研究了煤矸石基碱激发胶凝材料的力学性能、微观结构和特征。结果表明:水化产物是类似于沸石类结构的无定形硅铝酸盐凝胶,采用模数为1.23的钠水玻璃与煤矸石混合,液固比为0.5,在90 ℃条件下养护24 h可获得抗压强度为42.5 MPa的碱激发胶凝材料。赤泥是制铝工业的废弃物,中国每年排放的赤泥高达数百万吨。赤泥的主要成分为SiO2、Al2O3和Fe2O3,其含量与制铝工艺有关。HE等[14]以赤泥和谷壳灰为主要原料,探索了不同配比的赤泥和谷壳灰对所制备碱激发胶凝材料性能的影响,其研究结果表明:较高的谷壳灰与赤泥比值可以增强碱激发胶凝材料的抗压强度、硬度及杨氏模量,但是会降低其可塑性,其所制备碱激发胶凝材料抗压强度为3.2~20.5 MPa。

废玻璃指城市垃圾中混杂的使用过的玻璃制品,在欧美地区废玻璃占城市固体废物的6 %~11 %,既占用土地,又污染环境,而且造成资源的严重浪费[15-17]。将废玻璃应用于混凝土掺加料已有诸多研究,近年来,国内外开始探索将废玻璃应用在碱激发胶凝材料制备方面,并取得了一些成果。RIVERA等[18]利用NaOH和KOH溶液激发废玻璃,并探索其力学性能和微观结构,研究结果表明:利用废玻璃制备的碱激发胶凝材料在65 ℃条件下养护3 d后的抗压强度可达到77 MPa。BALAGUER 等[19]利用偏高岭土取代部分玻璃粉,以提高碱激发胶凝材料前驱体中的Al含量。

近年来,虽然对于碱激发胶凝材料的研究取得了诸多进展,但是在利用黄金尾矿作为主要原材料制备碱激发胶凝材料方面鲜有研究报道。因此,为解决黄金矿山尾矿大量堆积、资源化利用率低的问题,通过碱熔活化黄金尾矿,并辅以高炉矿渣制备碱激发胶凝材料,对于解决黄金矿山尾矿大量堆积的现状具有重大现实意义。

2 试验材料和方法

2.1 试验材料

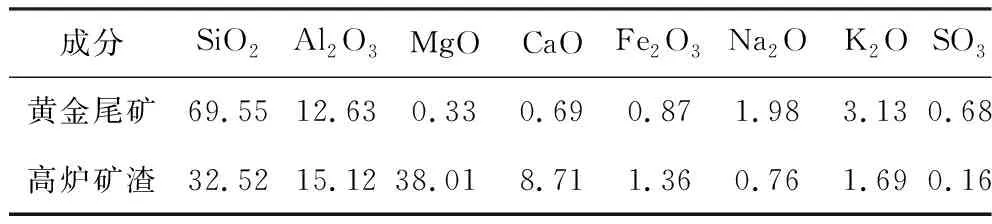

试验所选用的黄金尾矿取自招金矿业股份有限公司蚕庄金矿(下称“蚕庄金矿”)。黄金尾矿的化学成分分析结果如表1所示。由表1可知:黄金尾矿的主要化学成分为SiO2和Al2O3,二者占80 %以上;另外,黄金尾矿中含少量的MgO、CaO、Na2O及K2O等碱性氧化物。黄金尾矿的物相分析结果如图1-a)所示。高炉矿渣取自山东省烟台市某冶炼厂,其化学成分如表1所示。由表1可知:高炉矿渣主要化学成分为CaO、SiO2、Al2O3和MgO,另含有少量的Fe2O3、Na2O和K2O等。高炉矿渣中含有CaO,在碱激发过程中具有较高的活性,可以产生类似于水泥中的胶凝成分——水化硅酸钙(CSH)。高炉矿渣的物相分析结果如图1-b)所示。由图1可知:高炉矿渣在2θ为20°~40°处隆起“馒头峰”,其组成以无定形的玻璃质为主,这也是高炉矿渣具有较高水化活性的主要原因。高炉矿渣中的玻璃质主要是由高温煅烧(一般为1 400 ℃~1 600 ℃),然后急速水淬冷却造成的。此外,高炉矿渣中还含有少量的镁黄长石、石英和石灰石。

图1 原料物相分析结果

表1 原料主要化学成分分析结果 %

2.2 试验方法

将碱熔活化(在600 ℃、NaOH用量为50 %条件下煅烧30 min)的黄金尾矿分别与0~50 %的高炉矿渣混合(如表2所示),加水在水泥净浆搅拌机中混合搅拌3 min后注入50 mm×50 mm的模具中,用聚氯乙烯塑料薄膜密封后在室温下养护28 d,测定其抗压强度。将抗压强度测试后的碎片在无水乙醇中浸泡24 h,以终止反应,然后将其研磨至74 μm,进行X射线衍射(XRD)分析。碱激发胶凝材料的硬化时间测定采用维卡仪。

3 试验结果及分析

3.1 高炉矿渣掺量对凝固时间和抗压强度的影响

不同掺量的高炉矿渣对碱激发胶凝材料凝固时间和抗压强度的影响如图2所示。由图2可知:随着高炉矿渣掺量的增加,碱激发胶凝材料的凝固时间呈现先下降后上升的趋势。高炉矿渣掺量为0时,碱激发胶凝材料的初凝时间和终凝时间分别为100 min和450 min,远大于普通硅酸盐水泥的凝固时间(初凝45 min,终凝390 min)。掺入10 %高炉矿渣可以大幅缩短碱激发胶凝材料的凝固时间,初凝和终凝时间分别减少30 %和15.5 %。高炉矿渣掺量增加到30 %时,碱激发胶凝材料的初凝和终凝时间均降到最低,分别为38 min和160 min。之后,凝固时间开始逐渐增加。

图2 高炉矿渣掺量对碱激发胶凝材料凝固时间和抗压强度的影响

碱激发胶凝材料抗压强度的变化跟凝固时间的变化趋势相反,随着高炉矿渣掺量的增加,呈现先上升后下降的趋势。当高炉矿渣掺量为0时,碱激发胶凝材料28 d抗压强度仅为4.18 MPa;高炉矿渣掺量为10 %和20 %时,28 d抗压强度分别增加至7.68 MPa和11.21 MPa;高炉矿渣掺量为30 %时,28 d 抗压强度增加至最大值,为14.05 MPa。此后,抗压强度呈现下降趋势。

由于碱激发胶凝材料的凝固主要是因为在反应过程中生成胶凝成分,因此加入高炉矿渣后,反应体系中产生的胶凝成分含量增加,凝固时间缩短。从微观方面讲,过量的掺入高炉矿渣后,未反应的高炉矿渣在反应体系中充当了微观骨料的作用,这相当于降低了材料的灰砂比,反而不利于碱激发胶凝材料的凝固。

通常情况下,碱激发胶凝材料的抗压强度与反应体系中所产生的胶凝成分含量呈正比关系,因此当掺入适量的高炉矿渣时,体系中的胶凝成分含量升高,致使碱激发胶凝材料的抗压强度增强。过量的高炉矿渣无法完全参与碱激发反应,残余的高炉矿渣造成灰砂比的降低,进而降低了碱激发胶凝材料的抗压强度。

3.2 高炉矿渣掺量对物相组成的影响

不同掺量的高炉矿渣对碱激发胶凝材料物相组成的影响如图3所示。由图3可知:高炉矿渣掺量为0时,碱激发胶凝材料的胶凝成分主要是水化硅铝酸钠(NASH),并且含有未反应完全的硅酸钠。当加入高炉矿渣后,碱熔活化后的黄金尾矿中部分硅酸钠与高炉矿渣发生反应,高炉矿渣在硅酸钠的激发下生成水化硅酸钙(CSH)凝胶,使得碱激发胶凝材料中的胶凝成分含量增加,因此凝固时间缩短,抗压强度增加,并且在高炉矿渣掺量为30 %时达到最佳。当高炉矿渣掺量超过30 %时,碱熔活化后的黄金尾矿中的硅酸钠被消耗殆尽,因此无法继续产生胶凝相,造成凝固时间上升,抗压强度下降。

3.3 高炉矿渣掺量对水化产物的影响

不同高炉矿渣掺量的碱激发胶凝材料热重分析曲线如图4所示。由图4可知:在200 ℃之前存在一次较大的质量损失,这主要是由于碱激发的水化产物水化硅酸钙(CSH)和水化硅铝酸钠(NASH)中的层间水蒸发引起的,并且随着高炉矿渣掺量的增加,质量损失越大,这说明高炉矿渣的掺入增加了碱激发胶凝材料中的水化产物数量,即水化硅酸钙(CSH)的含量增加,这与XRD分析结果一致。然而,当高炉矿渣掺量超过30 %时,没有足够的碱保证过量的高炉矿渣发生反应,此时的质量损失一方面是由于碱激发的水化产物水化硅酸钙(CSH)和水化硅铝酸钠(NASH)中的层间水蒸发引起的,另一方面是由于过量的高炉矿渣中所含的层状水滑石分解引起的。

4 结 论

1)以600 ℃、NaOH用量为50 %条件下碱熔活化后的黄金尾矿为原料,制备所得的碱激发胶凝材料28 d抗压强度可以达到4.18 MPa。通过碱激发前后物相和光谱分析,碱激发反应后产生了新的水化硅铝酸钠相,并伴随着T—O—Si键的断裂与重新聚合。

2)掺入高炉矿渣后,碱激发胶凝材料的基体中出现水化硅酸钙(CSH)晶相,与水化硅铝酸钠(NASH)的共同作用使碱激发胶凝材料变得更加致密,使碱激发胶凝材料的抗压强度升高,并且添加30 %高炉矿渣时效果最优,28 d抗压强度可达到14.05 MPa。