基于环空流场特性的变径稳定器参数优化研究

汤历平 周翔宇 李金和 黄崇君 周广静

(1.西南石油大学机电工程学院 2.中国石油集团川庆钻探工程有限公司钻采工程技术研究院 3. 中国石油集团西部钻探工程有限公司管具与井控技术服务分公司)

0 引 言

近年来,我国原油和天然气对外依存度处于居高不下的水平,由此制约着国民经济发展和国家安全,我国油气开发进度的加快必要且紧迫[1]。随着油气资源的持续开发,浅层常规油田开采难度日益增大,深层或边际油藏等非常规油气资源成为勘探开发的重点[2-3]。然而,非常规油气资源受地质和赋存条件的影响,钻采难度普遍较高[4]。定向井、水平井及大位移井技术的成功应用,对提高非常规油气资源的储层钻遇率和钻井效率具有重要促进作用[5-6]。

在常规定向井钻进过程中,常使用固定直径的稳定器来控制井眼轨迹,以形成钟摆或满眼等钻具组合来实现井眼轨迹的增斜、稳斜和降斜[7]。然而,固定直径的稳定器存在着诸多不足,比如:易出现钻遇阻卡,起钻时易出现较大的抽汲压力导致井控风险增大,须起出全部钻柱才可变化钻具组合等现象。

为了克服上述问题,Halliburton等公司研发出井下变径稳定器,并应用于钻井作业之中[8]。可通过地面操作实现对变径稳定器中稳定器扶正块伸出与收缩的控制,进而避免出现钻柱起出时的“拔活塞”现象。同时,井下变径操作还可减少起下钻次数,从而大幅节约生产时间并提高钻井效率[9]。国外如Baker Hughes、Halliburton和NOV等油服公司已拥有成熟的变径稳定器技术,并在钻井作业中获得了良好的效益[10-11]。

近年来,国内也有众多关于变径稳定器的研究,所研究的变径稳定器控制形式包括钻压控制、投球控制、排量控制、开停泵控制等[12-17]。目前,应用较广的为开停泵控制形式,即每次开泵均可实现一次状态的变化,每次停泵时变径稳定器的径向活塞则收缩,对应不同的伸缩状态可通过钻井液压力信号进行判断[18]。

大量学者研究了变径稳定器对钻进的影响。例如:刘少胡等[19]从结构与工作原理、关键零件强度、流体流场特性等方面,分析了变径稳定器的工作机理。王光磊等[20]分析了带变径稳定器的下部钻具组合的导向特性。TANG L.P.等[21]介绍了新型变径稳定器的结构与工作原理,在此基础上对结构强度的流体特性进行分析。然而,鲜见关于变径稳定器结构优化方面的研究。

变径稳定器外壁上的螺旋棱对钻井液可以起到限流和导流作用,使其通过稳定器后产生周向速度,形成旋流[22-23]。尤其在水平井、大位移井和大斜度井中,设置螺旋稳定器可以减少岩屑的堆积,避免形成岩屑床[24-25]。变径稳定器的结构参数直接影响环空流体的流动(如速度和压力分布等),而现有关于变径稳定器结构参数方面的研究较少。基于这一背景,笔者对变径稳定器环空中的流场进行数值模拟,对其不同结构参数进行优化并开展流体参数对流动特性影响的研究。

1 变径稳定器外流场数值模拟

1.1 控制方程

计算模型选择Realizablek-ε湍流模型,其相关方程如下。

连续方程和动量方程[26]:

(1)

(2)

湍动能k和湍动耗散率ε的输运方程为:

Gk+Gb-ρε-YM+Sk

(3)

(4)

其中:

(5)

式中:k为湍动能,m2/s2;ε为湍动耗散率,m2/s3;C1ε、C2、C3ε为经验常数,取值分别为1.44、1.92、0.09;C1为计算系数;η为应变率;S为平均应变速率张量的模量,s-1;Sij为平均应变速率张量,s-1;σk、σε为湍动能和耗散率对应的普朗特数,σk=1,σε=1.3;υ为流体的运动黏度,m2/s;Sk为用户定义湍动能源项,Pa/s;μt为湍流涡黏系数,kg/(m·s);YM为可压湍流中的脉动扩张项,Pa/s;Gk为速度梯度引起的应力源项,Pa/s;Gb为浮力引起的湍动能的产生项,Pa/s;Sε为用户定义耗散率源项,Pa/s2。

1.2 数值模型与网格划分

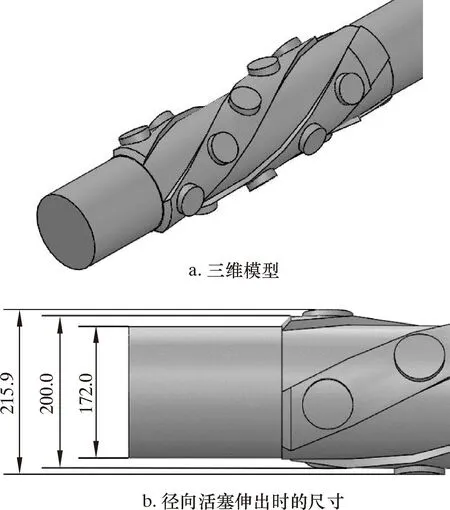

根据现场应用的变径稳定器的结构与工作原理,建立变径稳定器(见图1)的三维模型(见图1a),图1b所示尺寸适用于ø215.9 mm(8.5 in)井眼地层的钻进。

图1 变径稳定器结构Fig.1 Structure of the variable-diameter stabilizer

在模型中,螺旋棱的数量为3条,每条螺旋棱上均设有5个垂直于变径稳定器轴线的径向活塞。根据变径稳定器的不同变径状态,径向活塞伸出的程度不同。当径向活塞处于收缩状态时,径向活塞的外端面与稳定器螺旋带的外表面平齐,稳定器最大外径为200.0 mm;当径向活塞处于伸出状态时,稳定器最大外径为215.9 mm。

变径稳定器环空流场模型的网格划分如图2所示。由于变径稳定器模型的几何结构较复杂,计算流体模型采用非结构化四面体网格法进行网格划分。在速度和压力变化较大的区域,如螺旋棱和径向活塞周围,采用局部网格细化和加密。进一步将四面体网格优化为多面体网格,可以减少网格数量,节省计算时间,提高计算精度。

图2 变径稳定器环空流场模型网格划分及网格剖面图Fig.2 Mesh division and mesh profile of the annular flow field model for the variable-diameter stabilizer

1.3 网格无关性验证

为减少不同单元数对计算流体模型数值结果的影响,需进行网格无关性验证。网格独立性分析结果如图3所示。划分网格数为147×104、214×104、341×104、453×104和680×104共5组网格。采用旋流长度进行判断,即钻井液经过变径稳定器后,在螺旋棱的作用下获得了切向速度,当切向速度衰减为0时,钻井液流经的距离即为旋流长度。

图3 网格数量与旋流长度的关系Fig.3 Relationship between the number of grids and the swirl flow length

当网格单元数超过341×104时,旋流长度基本保持不变。因此,在以下研究中选择341×104个单元的网格布局。

1.4 计算方法和边界条件

数值模拟过程基于ANSYS Fluent,采用分离隐式求解器,压力与速度耦合采用Coupled算法,动量、湍流动能和耗散率求解采用Second Order Upwimd格式,近壁面附近流场采用Enhanced Wall Treaatment求解,收敛准则为残差小于10-5或迭代次数达到6 000次。

环空内流体的流动区域可分为:稳定器入口段、稳定器段和稳定器出口段。入口段为0.20 m,稳定器段为0.64 m,出口段为12.00 m,井眼直径为215.9 mm。入口为速度入口边界,出口为压力出口边界,其余为壁面边界条件。流体密度为1 200 kg/m3,黏度为0.1 Pa·s。

2 结构参数及流体参数敏感性分析

影响变径稳定器旋流长度的主要结构参数包括螺旋棱螺旋升角﹑螺旋棱截面和螺旋棱形状以及径向活塞的伸出状态。通过数值模拟研究对各参数进行优化设计。

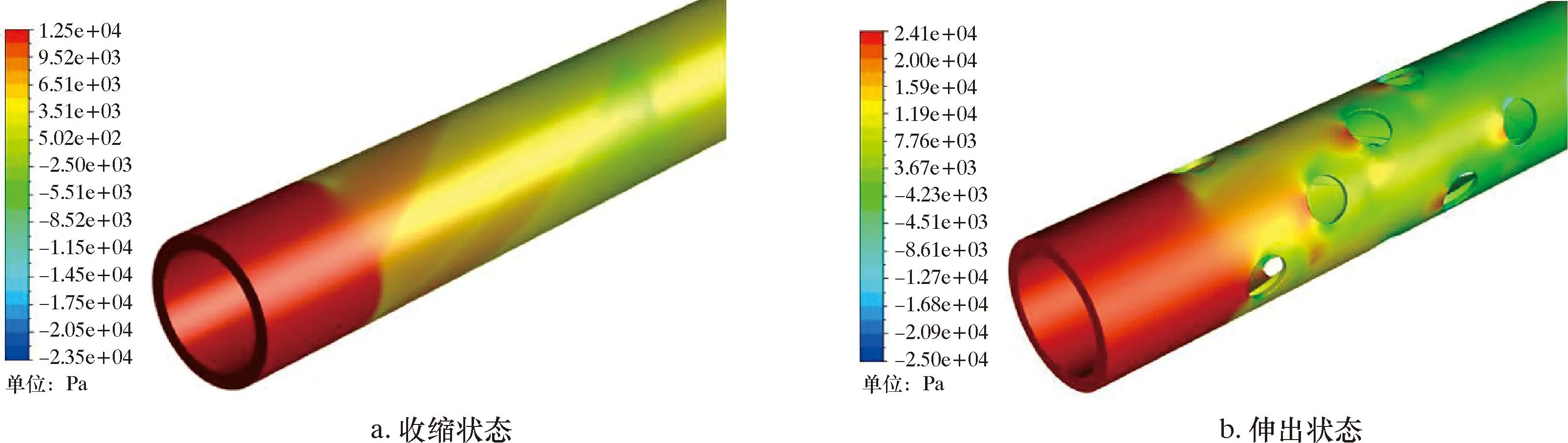

2.1 不同变径状态下的流动特性

图4为径向活塞收缩和伸出这2种状态下的压力云图。由图4可以看出,当径向活塞为收缩状态时,钻井液流经稳定器段的压降为1.19×104Pa,当径向活塞为伸出状态时压降为2.52×104Pa。即当径向活塞伸出时,钻井液经过稳定器后压力明显降低。

图4 径向活塞不同状态下的压力云图Fig.4 Pressure nephograms of radial piston in different states

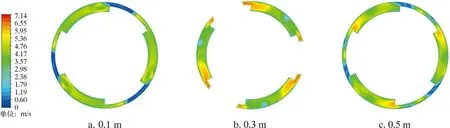

图5和图 6为径向活塞在2种状态下,与稳定器入口距离为0.1、0.3和0.5 m所在横截面的速度云图。由图5和图6可知:径向活塞为收缩状态时,钻井液速度在螺旋棱的流入侧发生突变,并沿着螺旋棱轴向方向不断减小;在流出侧其速度不断增大,在螺旋槽中靠近流出侧壁面的附近形成轴向涡流,并且随着速度的增加向下一个螺旋棱的入口侧靠近。径向活塞为伸出状态时,钻井液在每个径向活塞两侧速度发生突变,加剧了螺旋棱两侧的轴向涡流,并在其后侧均会形成径向涡流。

图5 径向活塞收缩状态下不同截面上的速度云图Fig.5 Velocity nephograms on different sections of the radial piston in contracted state

图6 径向活塞伸出状态下不同截面上的速度云图Fig.6 Velocity nephograms on different sections of the radial piston in extended state

在稳定器出口截面的径向方向上分别提取了轴向速度和径向速度,如图7所示。由图7可知:径向活塞为伸出状态时,钻井液拥有更大的轴向和径向速度,并且最大的轴向速度在靠近井壁的一侧;处于收缩状态时,其轴向和径向速度出现明显降低。由此可见,径向活塞的不同状态对环空的速度和压力都有很大的影响。但与普通钻杆相比,不论径向活塞处于何种状态,对于沉积井底环空中的岩屑都可以形成有效的扰动,在一定范围内可以起到清除岩屑的作用。

图7 径向活塞不同状态下出口处钻井液速度分布规律Fig.7 Radial distribution of drilling fluid velocity at the outlet under different states of the radial piston

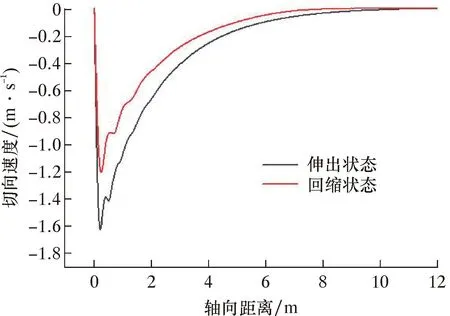

径向活塞的不同状态对旋流流场衰减同样有很大的影响,不同伸出状态对旋流长度和切向速度的影响情况如图8所示。由图8可知,随着径向活塞的伸出,最大切向速度和旋流长度都在增大。

图8 不同状态下轴向距离与切向速度的关系Fig.8 Relationship between axial distance andtangential velocity under different conditions

图9为径向活塞在不同状态下稳定器段的流线图。从图9可见:当径向活塞未伸出时,流体为较稳定的螺旋流;当其伸出后,径向活塞的后侧开始出现涡流,并且在最后一个的后侧形成较长的尾流,加剧了钻井液湍动程度。在钻井作业中,通过开停泵来控制径向活塞的回缩与伸出,当其处于伸出状态时,变径稳定器起到稳斜和降斜的作用,并且能够使钻井液在通过稳定器后形成流态好的旋流流场。

图9 径向活塞不同状态下流线图Fig.9 Streamline diagrams under different states of the radial piston

2.2 结构参数

2.2.1 螺旋棱螺旋升角

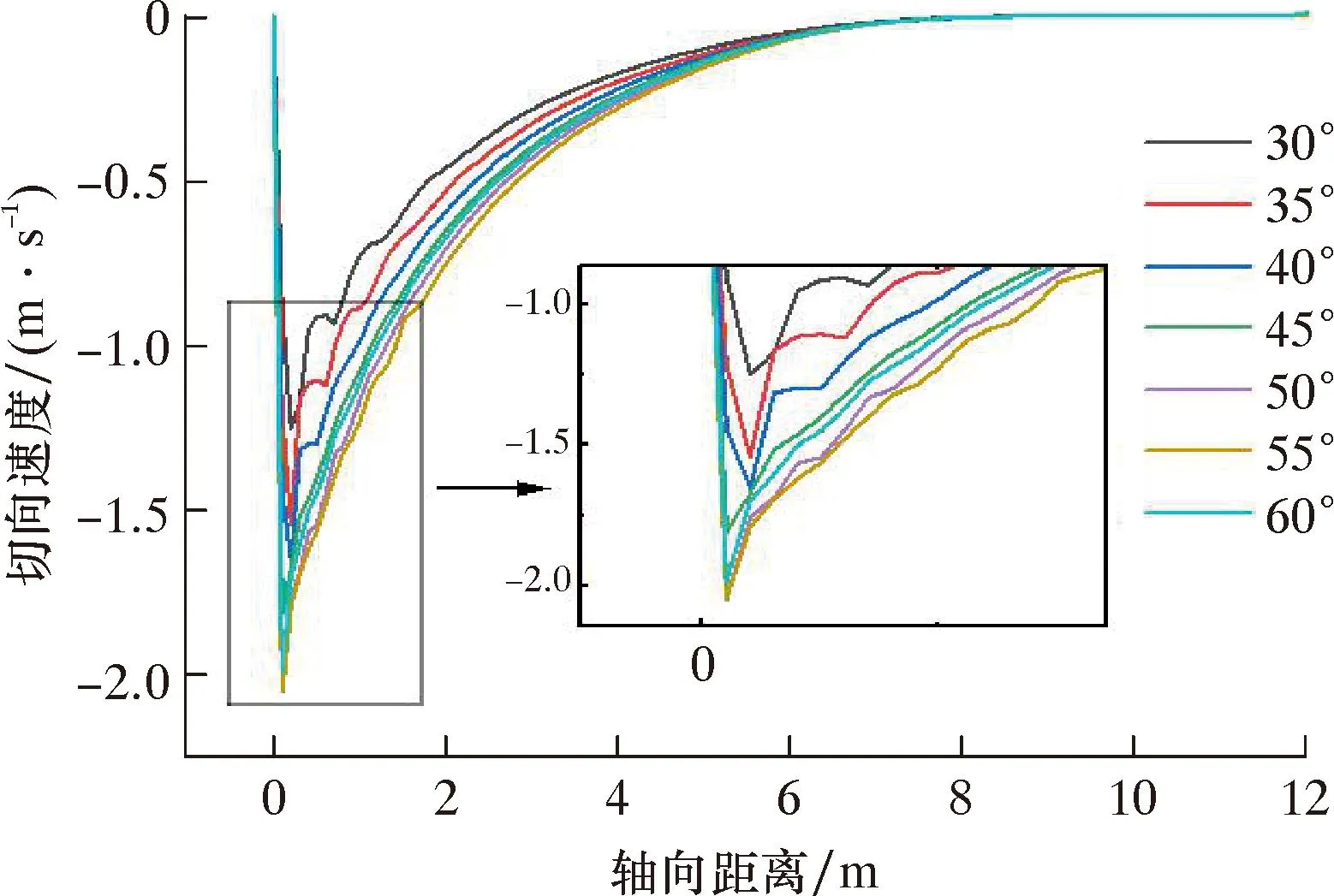

图10为不同螺旋升角下,变径稳定器出口处起始的轴向距离与切向速度的关系曲线。从图10可以看出,螺旋升角在30°~50°范围内时,最大切向速度不断增加,与50°相比,在55°时只增加了0.03 m/s,而在60°时切向速度出现了衰减。切向速度越大,钻井液对井壁的交替冲洗作用就越强,泥饼就越容易从井壁上脱落下来[13],所以螺旋升角为55°时的旋流衰减曲线优于50°时的旋流衰减。旋流长度(切向速度衰减至0时的轴向距离)与螺旋升角呈正相关,但主要分布在8.9~9.1 m的范围内,变化并不明显。

图10 不同螺旋升角下轴向距离与切向速度的关系Fig.10 Relationship between axial distance andtangential velocity under different spiral lift angles

图11为在螺旋升角40°时,钻井液经过稳定器螺旋棱对稳定器壁面产生的剪切应力云图。从图11可见:在x和y方向,虽然最大剪切应力出现在径向活塞的壁面上,但螺旋棱侧面所受到的平均剪切应力较大;在z方向,径向活塞的壁面上最大和平均剪切应力均大于螺旋棱侧面。图12为不同螺旋升角下,变径稳定器壁面所受的最大剪切应力和平均剪切应力。从图12可以很明显看出两者近似为线性增长。结合图10可以发现:在一定范围内,螺旋升角的增大有利于其发挥导流作用,提高切向速度,同时也会使稳定器壁面所受剪切应力增大。但螺旋升角过大时,钻井液经过稳定器便会受到很大的阻力,速度损失严重使切向速度减小;而当螺旋升角较小时,稳定器所起的旋流作用较弱,钻井液切向速度衰减很快,抗干扰能力较弱。根据模拟结果螺旋升角推荐在55°左右选取,此时能充分发挥其导流作用。

图11 钻井液对变径稳定器壁面的剪切应力云图Fig.11 Shear stress nephograms of drilling fluid on the wall surface of the variable-diameter stabilizer

图12 不同螺旋升角下最大剪切应力和平均剪切应力Fig.12 Maximum shear stress and average shear stress under different spiral lift angles

2.2.2 螺旋棱截面所对圆心角

螺旋棱截面为扇形,其圆心角不同,对应的面积也就不同。因此对不同横截面面积的螺旋棱进行研究,即改变其对应的圆心角。

图13为不同圆心角下,出口处起始的轴向距离与切向速度的关系曲线。在其他条件不变的情况下,切向速度和旋流长度基本没有变化。

图13 不同圆心角下轴向距离与切向速度的关系Fig.13 Relationship between axial distance andtangential velocity under different central angles

常规稳定器或扶正器在使用过程中其螺旋棱与套管或井壁壁面直接接触,钻井液通道只有其侧面的螺旋槽,螺旋棱的进出两面都会对旋流流场产生影响。在稳定器的入口,由于过流面积的突然减小,钻井液会在此形成驻点,增大了流动阻力;在出口处,于螺旋棱的后方形成涡流,干扰旋流流场衰减。然而变径稳定器中与壁面接触的为径向活塞,这就使螺旋棱与壁面之间产生了间隙。螺旋棱面积变大,钻井液依然可以从稳定器与井壁之间的环状间隙通过。以所对圆心角50°为基准,在70°时其扇形面积减小了12.66%;若螺旋棱与壁面接触,70°时其面积则减小了28.57%。因此,不同螺旋棱截面面积对变径稳定器的旋流长度和旋流衰减影响并不大。

2.2.3 螺旋棱侧面倾角

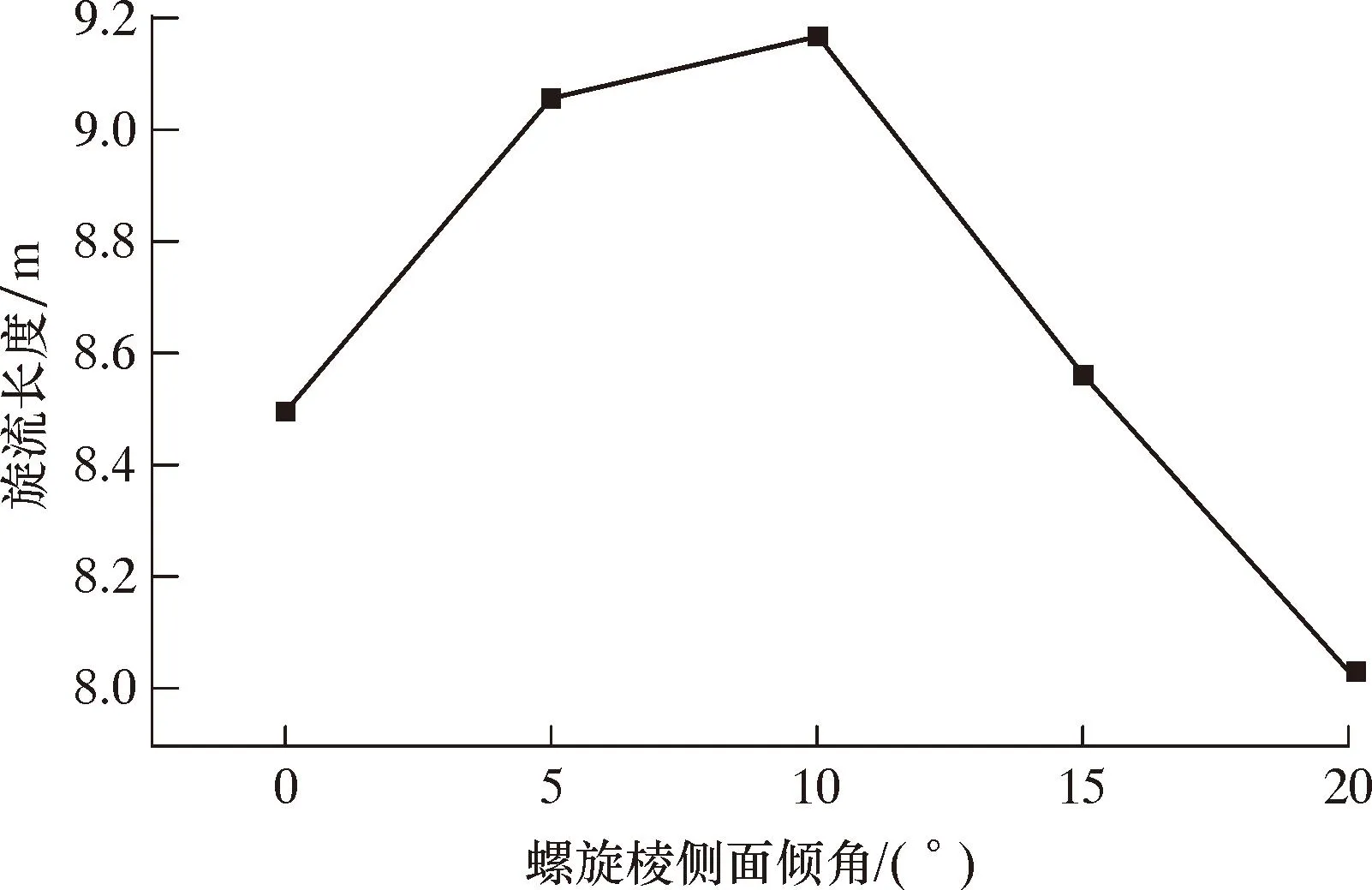

与改变螺旋棱所对圆心角相比,改变其侧面倾角,使其截面成为类似梯形的形状,同样可以研究不同截面面积对其流场特性的影响。不同螺旋棱侧面倾角对旋流长度和切向速度的影响情况如图14所示。从图14可见,在15°时其旋流长度和旋流衰减明显优于其他角度。

图14 不同侧面倾角下轴向距离与切向速度的关系Fig.14 Relationship between axial distance andtangential velocity under different side inclination angles

在此基础上分别对5°、10°和20°的侧面倾角进行模拟,其旋流长度如图15所示。从图15可见,在10°时,旋流长度达到最大,随后呈减小的趋势。图16为稳定器出口截面上最大湍流动能和平均湍流动能变化情况。从图16可见,在0°~10°之间出现小幅度的增加,在15°~45°范围内缓慢减少。这是因为在倾角较小时,当钻井液通过较窄的螺旋棱区域突然过渡到较宽的螺旋槽区域,沿螺旋带侧面会形成轴向的涡流,使其湍流动能增大;倾角较大时,钻井液在这两个区域之间的过渡逐渐平缓,湍流动能也较为稳定。螺旋棱侧面倾角推荐为5°~10°。

图15 不同侧面倾角下的旋流长度Fig.15 Swirl flow length under different side inclination angles

2.3 流体参数

2.3.1 钻井液排量

图17为不同钻井液排量下轴向距离与切向速度的关系曲线。图18为不同钻井液排量下的旋流长度和稳定器进出口压差。从图18可知,当排量增大时,旋流长度也随之增大,且排量与旋流长度近似线性关系。但排量增大的同时,也会导致局部流动损失增大,使变径稳定器进出口的压差增加。

图17 不同排量下轴向距离与切向速度的关系Fig.17 Relationship between axial distance andtangential speed under different displacements

图18 不同排量下旋流长度和进出口压差Fig.18 Swirl flow length and inlet-outlet pressure difference under different displacements

钻井液经过变径稳定器后,在出口处产生速度增量,进而形成旋流,使其具有了切向速度。随着钻井液的前移,由于流动阻力的存在使切向速度不断衰减。而钻井液抗衰减的能力,在其他条件不变的情况下,主要依靠其自身的动能。排量越大,钻井液的初始速度越大,具有的动能也越大,其切向速度和旋流衰减距离也会越大(见图17)。

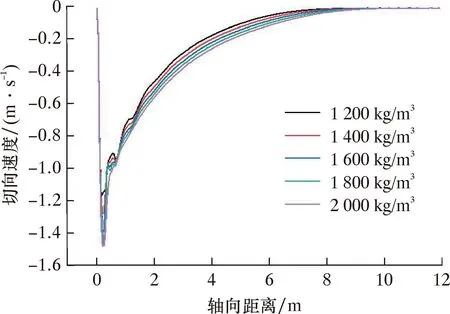

2.3.2 钻井液密度

不同钻井液密度对旋流流场的影响如图19所示。随着密度的增大,旋流衰减改善明显,但旋流长度在密度为1 200~2 000 kg/m3的范围内只增大了0.55 m,最大切向速度增大了0.27 m/s。由于钻井液的动能不仅与速度有关,同时还与质量有关。密度增加,使单位体积的钻井液质量增加,相同排量下便具有了更大的动能,然而其所受重力也越大。所以在较大的钻井液密度条件下,可以改善衰减流场,但对切向速度和旋流长度影响较小。

图19 不同密度下轴向距离与切向速度的关系Fig.19 Relationship between axial distance andtangential velocity under different densities

3 结 论

(1)稳定器的螺旋升角、螺旋棱侧面倾角和径向活塞伸出状态对旋流长度和切向速度的影响较大。变径稳定器的旋流长度随螺旋升角、螺旋棱侧面倾角的增大先增加、后减小;径向活塞为伸出状态时,旋流长度及旋流衰减表现更好;螺旋棱对应圆心角对其影响不明显。

(2)钻井液排量与旋流长度呈正相关,两者之间近似线性关系。钻井液密度较大时可以改善衰减流场,但对切向速度和旋流长度影响较小。