氢环境对高钢级管线钢力学性能影响规律研究

艾红倪 张 东 于浩波 彭世垚 欧阳欣 张对红 刘啸奔

(1.中国石油大学(北京)油气管道输送安全国家工程中心 2.中国石油大学(北京)油气装备材料失效与腐蚀防护北京市重点实验室 3.国家管网科学技术研究总院分公司)

0 引 言

“双碳”目标的提出明确了我国能源系统向低碳化转型的关键时间节点,而氢能对于“双碳”目标的实现起到了尤为重要的作用[1-2]。氢能的利用首先要解决大规模、安全及高效运输氢气的问题。利用现有天然气管道输送混氢天然气对降低氢气输送成本、扩大输送范围有重要意义,更有力地促进了西部可再生能源制氢的发展[1]。进入21世纪后,多个国家均设立了天然气管道混氢输送示范项目[3-4],并且相继开展了在役天然气管道掺氢试验与研究,取得了一定的研究成果。

在役天然气管道掺入氢气后,由于氢气与天然气特性存在差异,将会给掺氢天然气系统的运行与维护带来技术和安全等方面的挑战,其中氢对管道母材及焊缝的影响是建设掺氢天然气管道需解决的首要问题。近年来,我国天然气长输管道正向着长运距、大口径、高压力及高钢级方向发展,且输气干线所用钢材以X70和X80管线钢为主,故相关学者相继以高钢级管道为研究对象,分别针对设计、运行、评价及维护等诸多方面开展研究[10-18]。在目前氢与管道相容性研究中,所开展的试验主要针对纯氢环境、煤制气环境或低掺氢比(体积分数)条件下等级在X70及以下的管线钢力学性能的研究[5-9],且由于氢环境试验标准不完善,导致现有的试验结果不准确,不同学者得出的研究结论存在显著差异[19-22]。于是提出接近真实管道服役状态的氢环境模拟方法来完善试验标准,并探究氢环境下高钢级管道力学性能劣化规律,是我国高压天然气管道掺氢可行性论证的重要一环。本文通过总结并对比现有试验过程中氢环境的模拟方法,得出接近于真实管道服役状态的氢环境模拟方法,并结合研究需求,以X80管线钢为主要研究对象,开展慢应变速率拉伸试验,获得试验数据及试样断口形貌,分析氢对管线钢力学性能的影响规律,以期为掺氢天然气管道完整性评价提供数据基础。

1 试验环境与试验标准

1.1 氢环境模拟方法

在已开展的氢与管道相容性试验中,对于氢环境的模拟主要分为2类:预充氢环境和临氢环境。所谓预充氢是指在力学试验开始前将试验所用试样置于静态氢环境下,充氢完成后再进行力学性能测试试验,主要采用高压气相预充氢、电化学预充氢[23]以及高压气相热充氢等方法;动态充氢则是在力学性能测试试验过程中,采用液相或气相充氢的方法对试样进行动态充氢操作[24-26]。统计已发表文献发现,目前相关试验主要通过电化学充氢和气相充氢2种方式开展。

由于试验条件限制、电化学充氢操作简单等,目前采用电化学充氢方法进行氢与管道相容性试验占有较大比例。文献[7]、[27]及[28]均通过电化学预充氢方法对多种APⅠ级管线钢(X60SS、X60、X70、X80及X100等)的氢脆敏感性进行试验研究,结果表明:每种管线钢的力学性能都发生了明显下降,产生了延性损失,但电化学充氢后的管线钢试样在常温下放置7 d后延性损失可恢复,且充氢后断裂韧度与氢气体积分数呈线性关系降低,焊缝热影响区表现出较低的冲击性能。对于气相充氢,国内多位学者[29-31]分别对X52、X60、X65及X70等多种管线钢分别在纯氢、低掺氢比的混氢环境中开展慢应变速率拉伸试验,结果表明:氢环境下材料的屈服强度和抗拉强度变化不大,但断后伸长率以及断面收缩率显著降低,且降低程度随材料强度的增加而增大,并伴随有断口形貌的变化。国内外研究机构[32-35]在低掺氢比(氢气体积分数为1%)、纯氢条件下对X70管线钢开展CTOD(裂纹尖端张开位移)试验,结果表明:氢降低了管线钢的断裂韧度,在掺氢比1%、10 MPa纯氢条件下X70管线钢的断裂韧度从常温下的0.42 mm分别降低到0.21和0.11 mm。从目前的研究情况来看,国内外对X80管线钢在氢环境下力学性能影响规律的研究较少,尤其是在高压气相充氢环境下开展的试验较为匮乏,应大量开展相关试验,明确在高压氢气条件下氢对X80管线钢力学性能的劣化规律。

与电化学预充氢相比,室温高压气相预充氢在充氢的过程中氢原子在试样表面的扩散更加均匀,可以有效地改善电化学预充氢后氢原子在试样表面与内部之间存在的较大质量分数梯度问题。由于掺氢或纯氢管道的运行环境为常温高压含氢环境,所以采用高压气相的方法是试验试样进行预充氢的最佳方法。高压气相动态充氢过程中,氢渗入试样所经历的吸附、解离、扩散和偏聚行为将与管线钢所受的应力状态耦合,同时满足工况相似、应力场相似及氢质量分数扩散场相似原则[36]。因此,若开展氢环境下管线钢力学性能试验,目前最准确、最能反映管材真实服役状态的氢环境模拟方法为高压气相预充氢+高压气相动态充氢方法。

1.2 试验标准

在试验标准方面,国内外都已颁布关于氢环境下测定材料力学性能的试验标准。在国外,美国材料与试验协会颁布的ASTM G142—98(2016)《测定金属在氢气中氢脆敏感性的标准试验方法》中,规定了在高压或高温2种气态含氢环境中测定金属拉伸性能的方法,其中包括光滑圆棒试样及缺口试样2种用于测试的试样。国内与氢环境下测定材料力学性能试验有关的标准是GB/T 34542.2—2018《氢气储存输送系统第2部分:金属材料与氢环境相容性试验方法》,标准中规定了氢环境下测定材料力学性能的试验方法、设备要求、试样信息以及注意事项等但是上述标准还没有形成完整的体系[37],对于氢环境下材料断裂韧度测定的试验方法及标准还没有明确和详细的规定,试验过程中一些参数的选取范围、操作细节也尚未在标准中体现。由于缺乏国际统一的金属材料相容性试验标准,目前各国学者使用气相充氢方法得到的试验结果呈现不同形式的分散性,甚至还存在试验结论相矛盾的情况[6,30]。因此,亟需进一步开展试验研究,并制定国际统一的金属材料相容性试验标准体系,使得试验结果相对准确并呈现可重复性。

2 慢应变速率拉伸试验

2.1 试验准备

本文中试验材料选用ø1 219 mm×22 mm的X80管线钢,化学成分(质量分数)如表 1所示,试样如图 1所示。试验开始前,用1000号砂纸打磨试样以除去试样表面的加工痕迹,防止其影响试验结果,之后使用去离子水冲洗试样,最后将其放置于真空的干燥器皿中备用。

表1 X80管线钢的质量分数Table 1 Mass fraction of X80 pipeline steel

图1 试验试样图Fig.1 Test sample diagram

2.2 试验过程

试验选用美国CORTEST公司生产的慢应变速率腐蚀试验拉伸机,具体试验操作过程参考标准ASTM G142进行。本文共开展6组试验,详细工况信息如表 2所示。第1~4组试验可探究氢对管线钢应力应变本构特性的影响,以及位移速率对管线钢氢致损伤的影响;第5组试验在氢气环境中加入了气相缓蚀剂,结合第3、4组试验所得的数据可探究缓蚀剂对管线钢氢损伤是否存在抑制作用;环己胺具有极性基因可作为有机缓蚀剂,为探究其对管线钢氢损伤的影响,设置了第6组试验,结合第3、4组试验可探究环己胺对管线钢氢损伤是否存在抑制作用。

3 氢对管线钢力学性能影响规律

3.1 应力应变本构特性

3.1.1 氢环境的影响

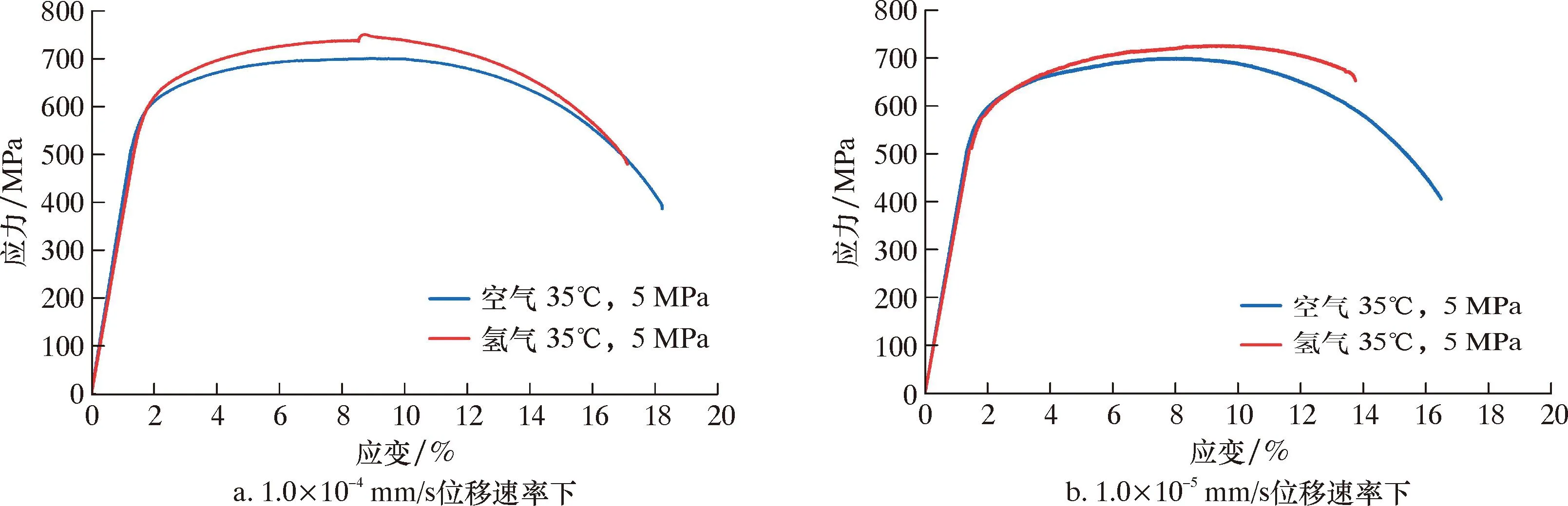

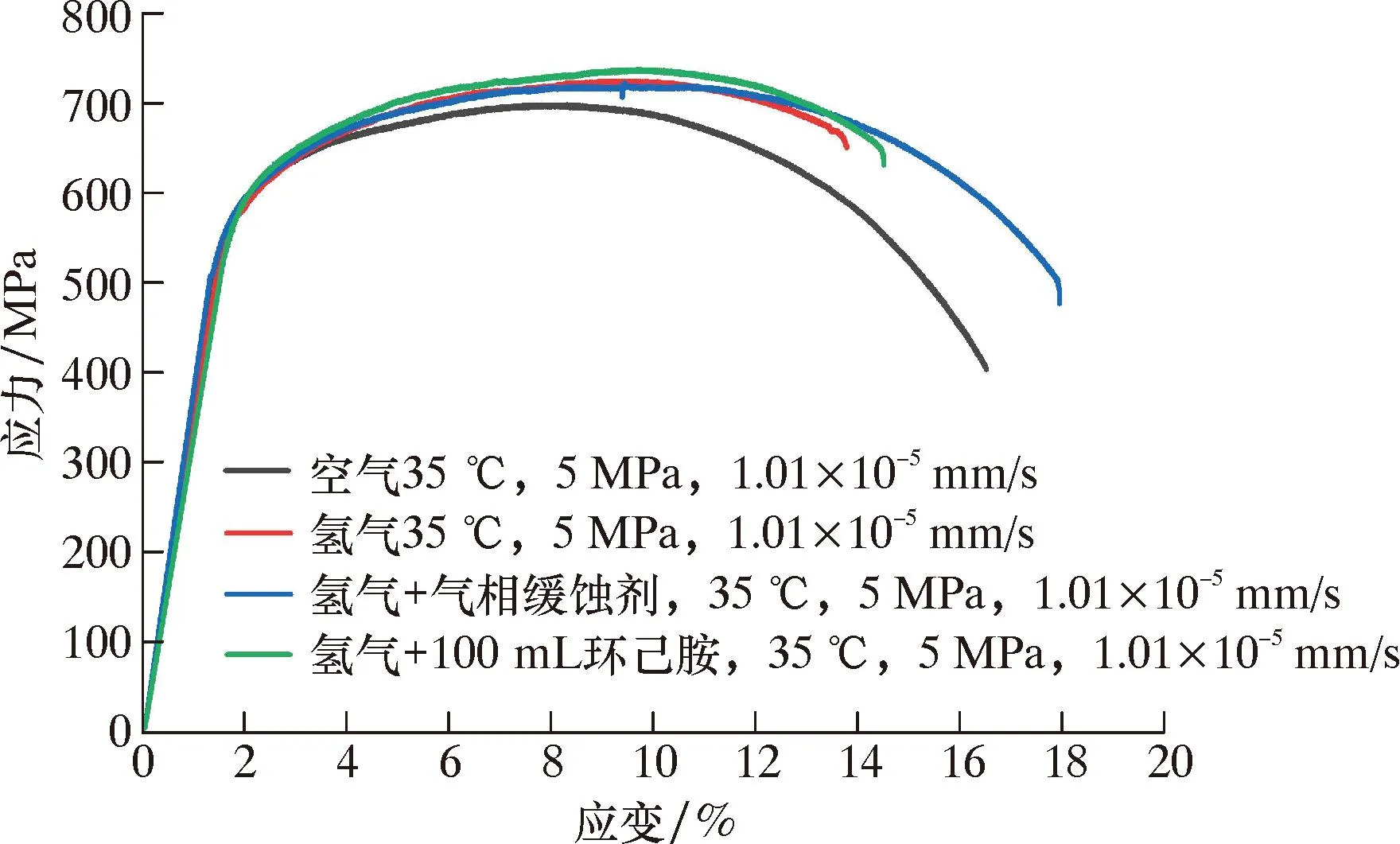

选用表2中第1~4组试验所得到的数据绘制不同条件下X80管线钢的应力-应变曲线,如图 2所示。从图2可知,在氢气环境与空气环境下X80钢弹性阶段无明显差异,相较于空气环境,在氢气环境下钢的颈缩点对应的应力和应变值明显增大,颈缩阶段曲线走势较为陡峭,且断裂所用时间较短。

表2 试验工况信息Table 2 Test condition information

图2 不同条件下X80管线钢的应力-应变曲线Fig.2 Stress-strain curves of X80 pipeline steel under different conditions

在材料力学中描述管线钢拉伸性能的力学性能指标主要包括屈服强度、极限抗拉强度、试样断后伸长率及断面收缩率[38]等。其中试样的断后伸长率、断面收缩率可作为氢脆敏感性的量化指标,断后伸长率和断面收缩率越小,管线钢的脆性越强[39]。本文选用断后伸长率作为X80管线钢氢损伤程度的评价指标,其计算公式为:

A=[(Lr-L0)/L0]×100%

(1)

式中:A为断后伸长率,%;Lr为试样断裂后标距段长度,mm;L0为标距段原始长度,mm。

在氢气环境中,管线钢断后伸长率相对于空气环境中的降低程度用氢脆指数F表示[40-41]:

(2)

式中:F为氢脆指数,%;A0为空气中的断后伸长率,%;AH为在氢气中的断后伸长率,%。

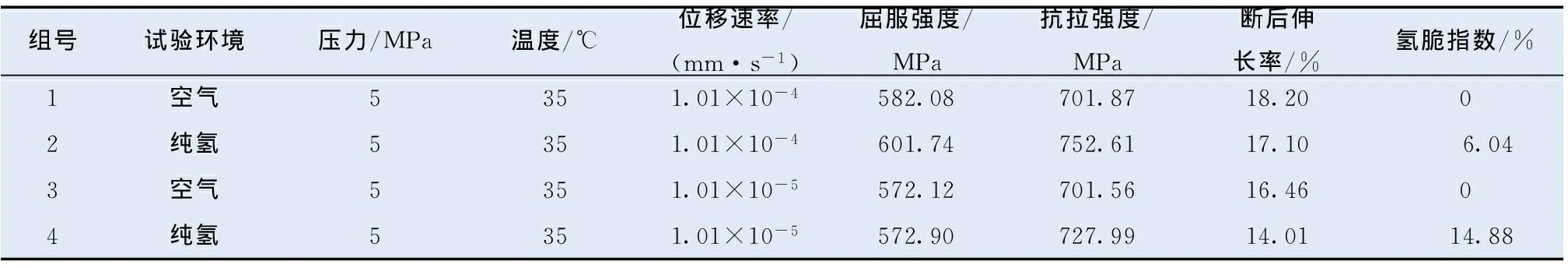

利用试验数据以及公式得出每组试验X80管线钢的力学性能指标,如表3所示。

表3 氢气或空气环境下X80管线钢的力学性能Table 3 Mechanical properties of X80 pipeline steel in hydrogen or air environment

从表2可知:当试验的位移速率为1.01×10-4mm/s时,在氢气环境中X80管线钢的屈服强度相较于空气环境中增加了3.38%;对于极限抗拉强度,在2种位移速率的氢环境下钢的极限抗拉强度相对于空气环境下分别增大了7.23%和3.77%,氢使X80管线钢的断后伸长率在2种位移速率下分别减小了6.04%和14.88%,使钢的塑性降低。

3.1.2 位移速率的影响

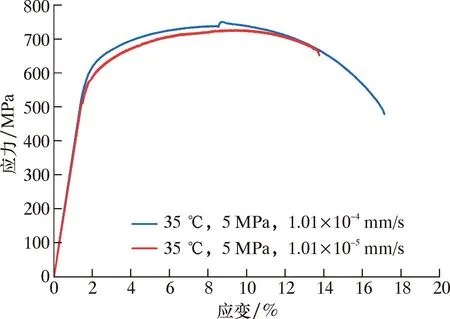

将第2、4组试验得到数据处理后绘制成如图3所示的曲线。从图3可以看出:在2种位移速率的氢气环境下X80钢弹性阶段无明显差异;对于屈服阶段,在应变相同的情况下位移速率为1.01×10-4mm/s的氢气环境中钢所对应的应力值略大于位移速率为1.01×10-5mm/s的应力值;在位移速率为1.01×10-4mm/s的氢气环境下,X80管线钢的颈缩点对应的应力和应变值明显大于位移速率为1.01×10-5mm/s条件下的值,颈缩阶段的曲线走势较为平缓,且断裂所用时间较长。

图3 不同位移速率的氢气环境下X80管线钢的应力-应变曲线Fig.3 Stress-strain curves of X80 pipeline steel in hydrogen environment with different displacement rates

位移速率对X80管线钢氢损伤的影响程度用位移速率变化前后氢脆指数的变化率来表示,记为K,计算公式如下:

(3)

式中:K为影响程度,%;FH1为试样在较小位移速率条件下的氢脆指数,%;FH2为试样在较大位移速率条件下的氢脆指数,%。

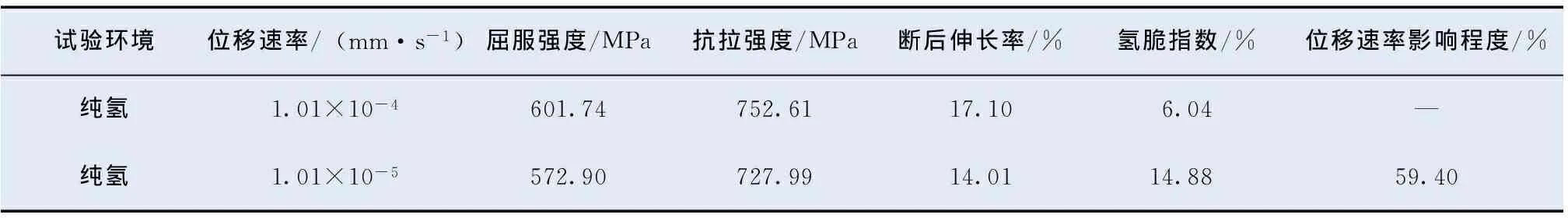

利用公式以及试验数据分别得出2组试验X80管线钢的断后伸长率、氢脆指数以及位移速率影响程度,结果如表4所示。从表4可以看出:随着位移速率的减小,X80管线钢的屈服强度和极限抗拉强度都明显降低,断后伸长率也随之降低,导致氢脆指数增大,使X80管线钢塑性降低;位移速率从1.01×10-4mm/s降低到1.01×10-5mm/s对钢氢损伤影响程度为59.40%,说明位移速率对X80管线钢氢损伤程度影响较大。

表4 不同位移速率条件下X80管线钢的力学性能Table 4 Mechanical properties of X80 pipeline steel under different displacement rates

3.1.3 缓蚀剂的影响

为探究缓蚀剂对X80管线钢氢损伤的抑制作用,选用表2中第3~6组试验所得到的X80管线钢应力、应变值绘制相应的应力-应变曲线,结果如图4所示。从图4可以看出,这4种不同的试验环境对X80管线钢弹性阶段的力学性能无显著影响。从颈缩点来看,在纯氢气和氢气+气相缓蚀剂2种环境下,X80管线钢的颈缩点相近,且颈缩点对应的应力和应变值均大于空气环境中颈缩点对应的值,而在图4所示的4种环境中,在氢气+环己胺环境下X80管线钢的颈缩点对应的应力和应变值最大。对于总应变,在氢气+气相缓蚀剂环境下X80管线钢的总应变最大,空气环境下X80管线钢的总应变略小,而氢气+环己胺环境下X80管线钢的总应变次之,纯氢气环境下X80管线钢的总应变最小。

图4 不同缓蚀剂条件下X80管线钢应力-应变曲线Fig.4 Stress-strain curves of X80 pipeline steel under different corrosion inhibitor conditions

缓蚀剂对X80管线钢氢损伤的影响程度用缓蚀剂加入前后氢脆指数的变化率来表示,记为I,其计算公式如下:

(4)

式中:FH为试样在氢气环境中的氢脆指数,%;FH+L为试样在氢气+缓蚀剂环境中的氢脆指数,%。

利用公式以及试验数据分别得出每组试验X80管线钢的断后伸长率、氢脆指数以及缓蚀剂影响程度,结果如表5所示。通过观察断后伸长率可以得出,气相缓蚀剂的加入使X80管线钢的断后伸长率相较于纯氢环境增大了27.62%,甚至高于空气环境中的值,使管线钢的塑性增强;环己胺的加入使X80管线钢的断后伸长率增大了3.14%,但低于空气环境中的值,使管线钢的塑性较纯氢环境略有增强。氢环境中加入气相缓蚀剂对X80管线钢氢损伤影响程度为158.00%,而加入环己胺的影响程度为17.94%,意味着气相缓蚀剂和环己胺对X80管线钢氢损伤均有抑制作用,且气相缓蚀剂对其影响程度较大,环己胺的影响程度较小。

表5 不同缓蚀剂条件下X80管线钢的力学性能Table 5 Mechanical properties of X80 pipeline steel under different inhibitors

3.2 断口形貌分析

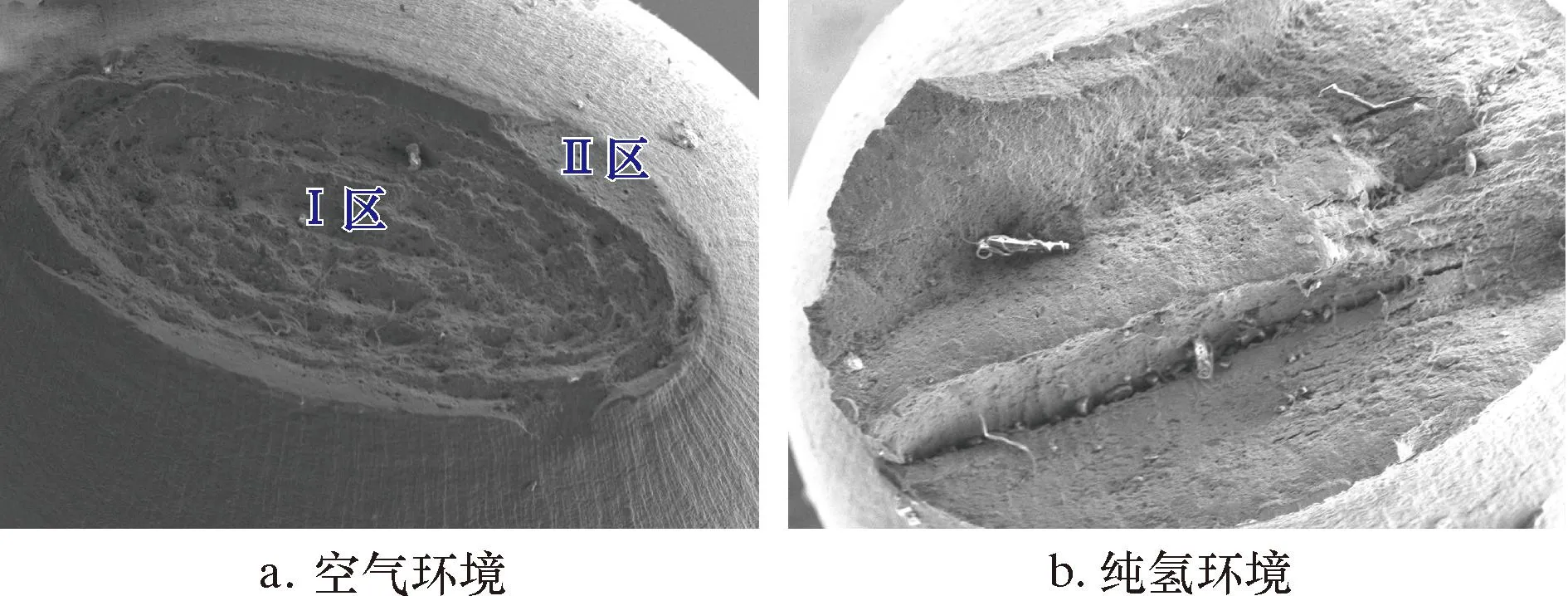

试验完成后,利用KYKY-EM6200型扫描电子显微镜对断裂后的试样的断口形貌进行观察,得到各试样在放大不同倍数下的断口形貌图,如图5、图6及图7所示。

图5 氢气或空气环境下X80钢试样的断口形貌Fig.5 Fracture morphologies of X80 steel specimen in hydrogen or air environment

图6 不同位移速率条件下X80钢试样的断口形貌Fig.6 Fracture morphology of X80 steel samples under different displacement rates

图7 不同环境下X80钢试样断口形貌Fig.7 Fracture morphologies of X80 steel samples under different environments

观察图5可以得到:在空气环境中试样断口有明显的颈缩现象,且收缩面积较大、断口面积较小;在纯氢气环境中试样断口也存在颈缩现象,但相对于空气环境收缩面积较小、断口面积较大,此现象表明在空气环境中X80管线钢试样相对于纯氢环境塑性变形较大;在空气环境中试样的断口形貌包括中心纤维区和边缘的剪切区。图5a中用红色标记成Ⅰ的区域为中心纤维区,标记成Ⅱ的区域为剪切区。剪切区相对平整,与断面成45°。而在纯氢环境中试样的断口形貌不存在相对平整的剪切区,只具有中心纤维区,且出现明显的裂纹,这意味着氢会导致X80管线钢母材的塑性降低。

观察图6中放大1 000倍的X80管线钢试样在空气环境中的断口形貌可得,在空气环境下试样断口形貌以韧窝为主。其中半径大、深度较深的韧窝称为大韧窝(如图6b和图6d中用红色方形标记的区域),同时大韧窝周围会夹杂着较小而密集且均匀分布的韧窝称为小韧窝(如图6b和图6d中用红色椭圆形标记的区域),此类断口形貌具有典型的韧性断裂特征。当试验环境为位移速率1.01×10-4mm/s的纯氢环境时,观察放大200倍的试样的断口形貌发现,在纯氢环境下X80管线钢试样出现明显的裂纹,如图6e中蓝色椭圆形标记的区域。在放大1 000倍的试样断口形貌中大韧窝(红色方形标记的区域)的数量相较于空气中明显减少,半径变小,深度变浅,且小韧窝(红色椭圆形标记的区域)的分布较为稀疏;同时在韧窝周围出现较小且平滑的过渡区域,呈现出准解理特征,如图6f中蓝色方形标记的区域,此类断口形貌特征为典型的脆性断裂特征。在其余条件不变的条件下,将位移速率减小至1.01×10-5mm/s后,放大200倍的试样断口形貌中裂纹尺寸变大,几乎贯穿整个断面,如图6g所示。进一步观察放大1 000倍的试样断口形貌发现,大韧窝逐渐消失,小韧窝数量也随之减少且尺寸极为窄小、分布更加稀疏,同时断面较为平滑,出现较大的准解理平面,如图6h所示。这表明随着位移速率的减小,X80管线钢的塑性损失增大,且内部出现明显裂纹,氢脆现象加剧,失效风险增大。

对比图7中位移速率为1.01×10-5mm/s、不同环境下进行试验得到的X80管线钢母材试样的断口形貌可以得到,在氢气+气相缓蚀剂环境下放大200倍的试样断口形貌中裂纹消失,断面特征主要以韧窝为主,如图7e所示。进一步观察放大1 000倍的试样断口形貌发现,大韧窝的数量、半径及深度均大于纯氢环境中的值,但小于空气环境中的值,如图7f所示,其断裂形式为韧性断裂。而在氢气+100 mL环己胺环境下放大200倍的试样断口形貌中仍然存在细小的裂纹,断面特征同样以韧窝为主,如图7g所示。进一步观察放大1 000倍的试样断口形貌发现,大韧窝的数量、半径及深度均大于纯氢环境中的值,但小于氢气+气相缓蚀剂环境中的值,如图7h所示,其断裂形式为韧性断裂。上述现象说明,气相缓蚀剂与环己胺均有降低在纯氢环境下X80管线钢塑性损失、减轻X80钢氢损伤程度、抑制氢脆的作用,但气相缓蚀剂对X80管线钢氢损伤的影响程度更大,抑制氢脆作用更强。

4 结 论

(1)高压气相预充氢+高压气相动态充氢是目前最能反映管材实际服役工况的氢环境相容试验方法。

(2)氢会使管线钢的屈服强度、极限抗拉强度略微增加,在1.01×10-4和1.01×10-5mm/s这2种位移速率的纯氢环境下分别增大了7.23%和3.77%,断后伸长率分别减小了6.04%和14.88%;且位移速率对X80管线钢氢损伤程度影响较大,位移速率从1.01×10-4mm/s降低到1.01×10-5mm/s对X80管线钢氢损伤影响程度为59.40%,随着位移速率的减小,管线钢氢损伤程度增加。

(3)氢会降低管线钢的断裂韧度,在纯氢环境中的试样断口存在颈缩现象,但相对于空气环境收缩面积较小、断口面积较大,产生一定的塑性损失,且断口形貌特征为典型的脆性断裂特征。同时随着位移速率的减小,管线钢的塑性损失增大,且内部出现明显裂纹。

(4)气相缓蚀剂和环己胺对X80管线钢氢损伤均有抑制作用,且气相缓蚀剂对其影响程度较大,环己胺的影响程度较小。在抑制管线钢氢损伤的措施中,可以考虑采用气相缓蚀剂作为氢损伤的抑制剂。