煤层气井管壁煤粉清洗弯曲射流影响因素分析

唐 勇 刘金海 韦 涛 林建伟 李耀全 靖传凯

(1.中海油能源发展股份有限公司采油服务分公司 2.中联煤层气有限责任公司神府分公司 3. 中国石油大学(华东))

0 引 言

常规油气资源的开发已无法满足日益增长的能源消耗需求,进一步加强非常规油气资源勘探开发尤为迫切。作为主要的非常规天然气之一,煤层气的商业规模开发可有效缓解能源供求矛盾。我国煤层气开发地质条件复杂,煤质较脆,受开发过程中储层改造和流体压差作用易产生煤粉、煤泥、煤焦及其他固性颗粒[1-3](统称煤粉)。煤粉在产气通道内沉积会造成堵塞而影响渗流和降压效果[4]。另外,进入井筒的部分煤粉在随井液上升过程中易黏附于生产管柱、设备(泵)或发生井筒沉积,严重时将导致埋泵、卡泵、堵泵、泵阀难开启以及磨损严重等一系列问题[5-6],严重影响煤层气井稳产高产。因此,井筒内沉积和管壁黏附煤粉的清洗对煤层气井高效生产具有重要意义。

射流清洗是利用高压水射流产生的强大冲击力将结垢物从油管内壁剥离,该方法具有成本低、效率高、无污染等特点[7],可用于煤层气井管壁和井底煤粉的清洗。许多学者对水射流冲砂解堵[8-10]、冲击破岩钻井[11-14]、水射流煤矿开采[15-16]、管道除垢[17-21]等方面开展了大量的研究,取得了丰富的有益成果。然而煤层气井管壁煤粉黏附与油田结垢和沉砂机理有本质区别,管壁附着物性质也差别较大,油田水射流除垢理论无法直接用于煤层气井井筒管壁煤粉清洗。鉴于此,笔者依据设计的新型水力射流清洗喷头装置,建立煤层气井管壁黏附煤粉清洗临界流速模型,运用Fluent软件进行仿真分析,对自旋转喷头弯曲射流流场进行了研究,揭示了不同喷嘴偏转角、喷嘴直径、喷头转速对弯曲射流流场的影响规律。研究结果可为煤层气井管壁黏附煤粉的清洗提供依据。

1 技术分析

1.1 旋转清洗喷头结构

为实现井底沉积煤粉和管壁黏附煤粉的清洗,设计了煤层气井井底-管壁/炮眼煤粉清洗专用自旋转射流喷头,如图1所示。该装置主要由喷头、外壳、转筒、推力轴承、底盖和连接管柱等部分组成。其中喷头内包括顶部1个喷嘴以及侧面与喷头轴线垂直的4个喷嘴。侧面的4个喷嘴在截面上呈一定的偏转角度。采用喷头顶部喷嘴清洗井底沉积煤粉;利用喷头侧面和截面上存在一定的偏转角,喷嘴实现管壁/炮眼黏附煤粉的清洗以及自旋转。

1—连接管柱;2—大密封圈;3—转筒;4—六角螺栓;5—底盖;6、10—密封圈卡槽;7、11—小密封圈;8—推力轴承;9—外壳;12—喷头;13—垫圈;14—喷嘴。

图2 管壁/炮眼黏附煤粉力学模型Fig.2 Mechanical model of coal fines adhering to wellbore wall and perforation

1.2 工作原理

侧面喷嘴在径向存在一定的偏转角度,其喷出的水流产生反推力形成扭矩促使喷头转动,用于清洗管壁和炮眼的煤粉。通过转筒的台阶、底盖以及外壳将2个推力轴承固定。转筒、底盖与外壳之间为间隙配合,并利用螺栓将推力轴承扣紧;密封圈密封防止泄露。清洗过程中,液体流经连续管到达旋转喷头,高压清洗液从注入口注入,并从各喷嘴喷出形成高速射流,推动喷头旋转并清洗管壁。

由于喷头的旋转,使侧面喷嘴喷射的流线弯曲而形成弯曲射流。故分析管壁/炮眼煤粉清洗临界流速和喷头旋转的条件、以及各参数对自旋转喷头弯曲射流流场规律的影响,可为煤层气井井底-管壁煤粉清洗关键工具的设计和优化提供依据。

2 自旋转条件和清洗临界流速模型

2.1 自旋转条件分析

自旋转射流喷头利用射流反作用力所产生的扭矩作为旋转动力,喷嘴射流方向与旋转喷头截面呈一定偏转角以形成驱动扭矩。扭矩需要克服的阻力主要来自2方面:推力轴承上的摩擦阻力、小密封圈与转筒之间的摩擦阻力。

根据流体力学动量定理可知:

(1)

则该喷嘴动量定理方程为:

(2)

式中:b0为喷嘴直径,m;Fq为射流产生的反作用力,N;p0为喷嘴出口压力,Pa;pa为大气压力,Pa。

则喷嘴射流产生的反作用力Fq为:

(3)

射流提供的扭矩M0为:

M0=nhFq

(4)

式中:M0为射流提供的力矩,N·m;n为喷嘴的数量,个;h为从轴心到喷嘴射流方向的垂直距离,m。

推力球轴承产生的摩擦阻力矩Mt为:

Mt=ntftFtRt

(5)

式中:Mt为推力球轴承产生的摩擦阻力矩,N·m;nt为推力轴承的个数;ft为推力球轴承摩擦因数;Ft为六角螺栓对于底盖的预紧力,N;Rt为推力球轴承的半径,m。

小密封圈与转筒之间的摩擦阻力矩Mm为:

Mm=nmfmFmSm

(6)

式中:Mm为小密封圈与转筒之间的摩擦阻力矩,N·m;nm为小密封圈的个数;fm为密封圈与转筒之间的摩擦因数;Fm为密封圈与转筒之间的压力,N;Sm为密封圈与转筒的接触长度,m。

故旋转射流喷头能够发生自旋转的条件为:

M0>Mt+Mm

(7)

将式(4)~式(6)代入式(7),可得发生自旋转需满足喷嘴出口流速u0:

(8)

2.2 管壁/炮眼煤粉清洗临界流速分析

假设黏附在炮眼中的煤粉为半径相同的球形颗粒,其形状不随流体的冲刷作用产生变化且颗粒间无化学反应;煤粉颗粒主要受到颗粒间的液桥力、范德华力和自身重力等影响,忽略其颗粒间作用力;由于炮眼直径很小,可认为只受到旋转弯曲射流的冲击区影响。

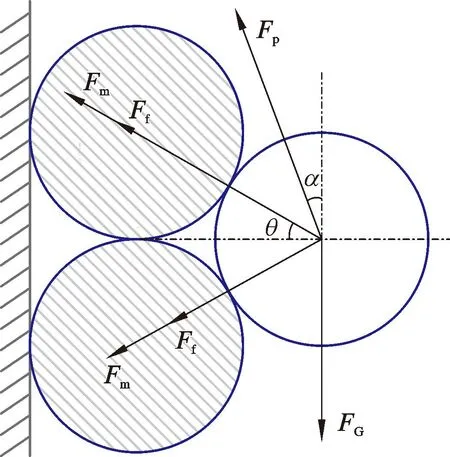

在清洗时黏附煤粉颗粒受自身重力FG、射流的冲洗力Fp、范德华力Ff和液桥力Fm等。

颗粒所受流体冲洗力Fp为:

(9)

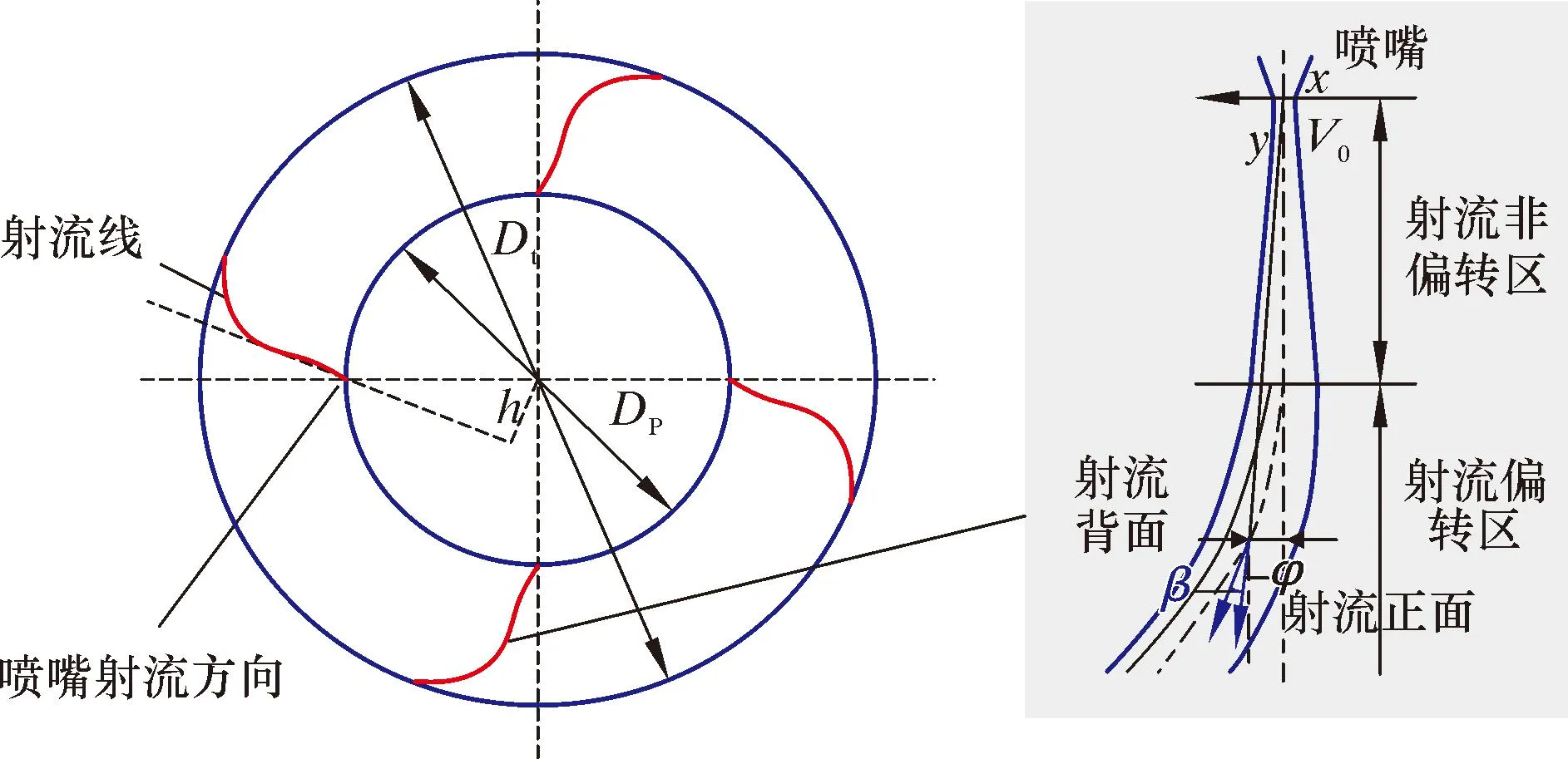

射流由旋转喷头侧面喷嘴喷出后,由于喷头的旋转运动,使得射流轴线发生较为明显的弯曲变形,弯曲切线与射流轴向的夹角定义为偏转角度β,如图3所示。

图3 旋转弯曲射流偏转分析Fig.3 Deflection analysis of rotating curved jetting

在射流偏转区中,旋转弯曲射流轴线上的流体速度um与喷嘴出口流速u0之间的关系为:

(10)

式中:um为弯曲射流轴线上速度,m/s;A、B和t为拟合系数。

自旋转后,管壁黏附颗粒所受的流体冲洗力Fpx为:

(11)

式中:β为偏转角度,(°)。

范德华力Ff为:

(12)

式中:Z为Hamaker常数,J;D为两球形颗粒的表面间距,mm。

煤粉颗粒间液桥力如图4所示,液桥力Fm为:

图4 液桥力Fig.4 Liquid bridge force

Fm=πΔprs2sin2φ+2πγrssinφsin(ψ+φ)

(13)

式中:Δp为液体-蒸汽界面上的毛细抽吸压差,N/m2;由Laplace-Young方程给出:

(14)

式中:γ为地层液的液体表面张力,N/m;r1和r2为液桥表面曲率半径,m。

对黏附在管壁和炮眼的煤粉进行受力分析,如图5所示。根据力矩平衡原理,射流冲洗力使得黏附煤粉发生滚动移除的条件为:

图5 黏附煤粉颗粒受力Fig.5 Force on adhered coal fine particles

Fpxrscos(α+θ)>(Fm+Ff)rssin2θ+FGrscosθ

(15)

将式(11)~式(13)带入式(15),可得到一定粒径下,炮眼黏附煤粉颗粒的流体临界流速um1为:

(16)

由此,可得煤粉冲洗所需喷嘴出口临界流速u0为:

(17)

3 自旋转射流喷头模拟分析

3.1 三维模型建立

以SolidWorks构建自旋转射流喷头三维模型,如图6和图7所示。

图7 喷头三维工作图Fig.7 Three-dimensional working diagram of the nozzle

侧面喷嘴呈一定角度λ从而产生扭矩使其旋转。建立不同喷嘴直径b0(1.5、2.0、3.0 mm)、喷嘴偏转角λ(40°、50°、55°、60°)的模型进行仿真分析。

3.2 网格划分

几何模型网格的划分在有限元分析当中尤为重要,划分网格的质量以及模式将影响模拟的最终结果。且网格的划分决定着模拟的计算时间、计算精度和收敛程度,如果网格划分不当,则会造成模拟计算中负体积的产生以及浮点溢出等问题。

在煤层气井清洗煤粉作业过程中,利用旋转喷头的旋转清洗管壁上黏附的煤粉,侧面喷嘴产生的推力形成扭矩为喷头旋转提供动力。在仿真中,旋转射流喷头置于ø139.7 mm(5in)套管中,使用分界面对几何区域进行划分。为计算更加精确,以及避免容易产生负体积的情况出现,将几何体进行分割并添加interface,使用滑移网格模型(Sliding Mesh Model,SMM),如图8所示。划分后的网格单元质量平均在0.887 58(>0.8),偏度最大值0.932 25(<0.98),正交质量最小值0.067 75(>0.01),网格总体质量良好。

图8 网格划分Fig.8 Meshing process

3.3 基本条件设置

基于所构建三维模型、基本结构参数及流场参数,采用Fluent软件进行模拟试验。入口采用速度入口、压力出口。定义湍流方法为强度I和黏度比μt/μ,分别为:

I=0.16Re-0.125

(18)

(19)

式中:k为湍流动能,m2/s2;ε为湍流耗散率,m2/s3。

根据实际计算值,设置逆流湍流强度为5%,逆流湍流黏度比为10。

3.4 模拟结果分析

自旋转射流喷头通过喷嘴喷出的射流产生的反推力作为动力,在进行清洗作业时喷头以一定角速度旋转进行清洗,取不同喷嘴偏转角λ、喷嘴直径b0以及喷头转速ω进行模拟。

3.4.1 喷嘴偏转角λ的影响分析

喷嘴偏转角λ影响着射流冲击管壁的角度。在旋转速度和喷嘴直径一定的情况下,4个不同偏转角60°、55°、50°和40°的流场情况如图9所示。从图中可以看出,偏转角λ越小,可为旋转喷头提供的扭矩越大。偏转角λ越小,射流与管壁接触面越大,即冲洗面积增大。

图9 不同喷嘴偏转角下流场Fig.9 Flow field under different nozzle deflection angles

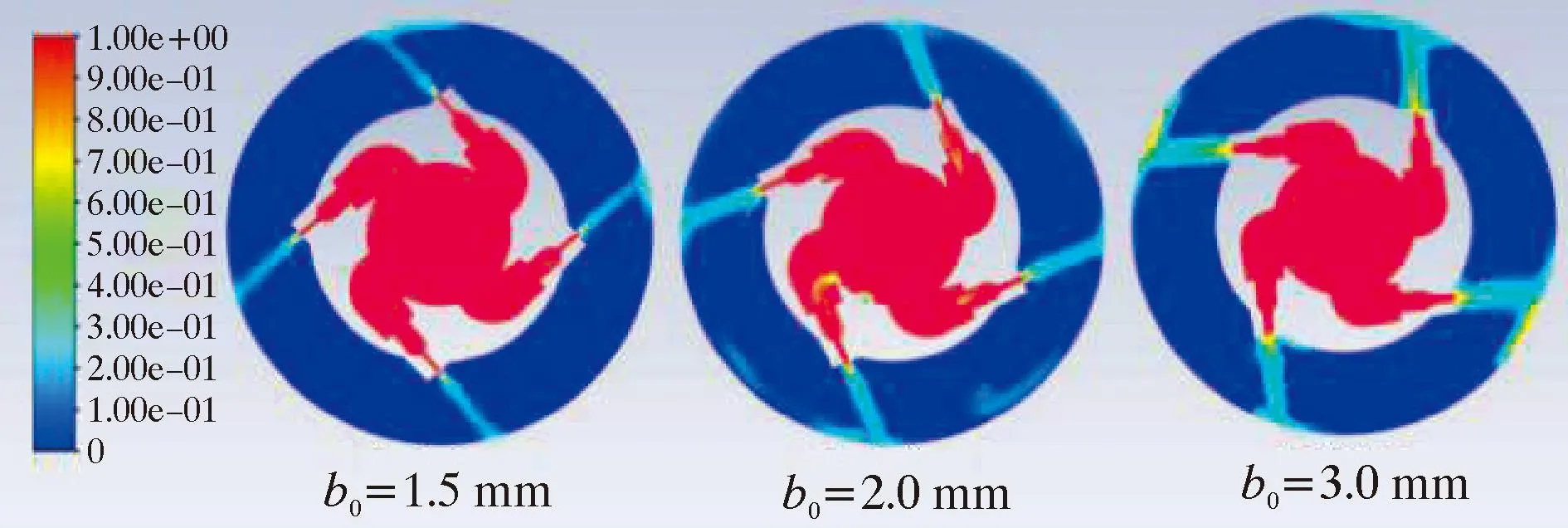

3.4.2 喷嘴直径b0的影响分析

图10~图12为3种不同喷嘴直径1.5、2.0和3.0 mm下的流场分析。从图10~图12可以看出,喷嘴直径越小,射流越集中。在转速ω为200 r/min、喷嘴直径b0为1.5 mm时,射流的能量损失最少,流体更靠近射流轴线。在动力液流量相同的情况下,喷嘴直径越大对管壁黏附煤粉冲击力越小。此外,喷嘴直径b0在1.5、2.0以及3.0 mm时,管壁处射流所产生的最大冲击力分别为41.0、20.0及1.4 MPa。从结果可以看出,喷嘴直径越大,产生的射流最大流速会相应的减小;动力液入口流量为4.5 L/h,喷嘴直径b0为1.5、2.0及3.0 mm时,所对应的最大射流流速分别为683、362及115 m/s。

图10 不同喷嘴直径下环空流场Fig.10 Annular flow fields of different nozzle diameters

图11 不同喷嘴直径下流速图Fig.11 Flow velocity diagram under different nozzle diameters

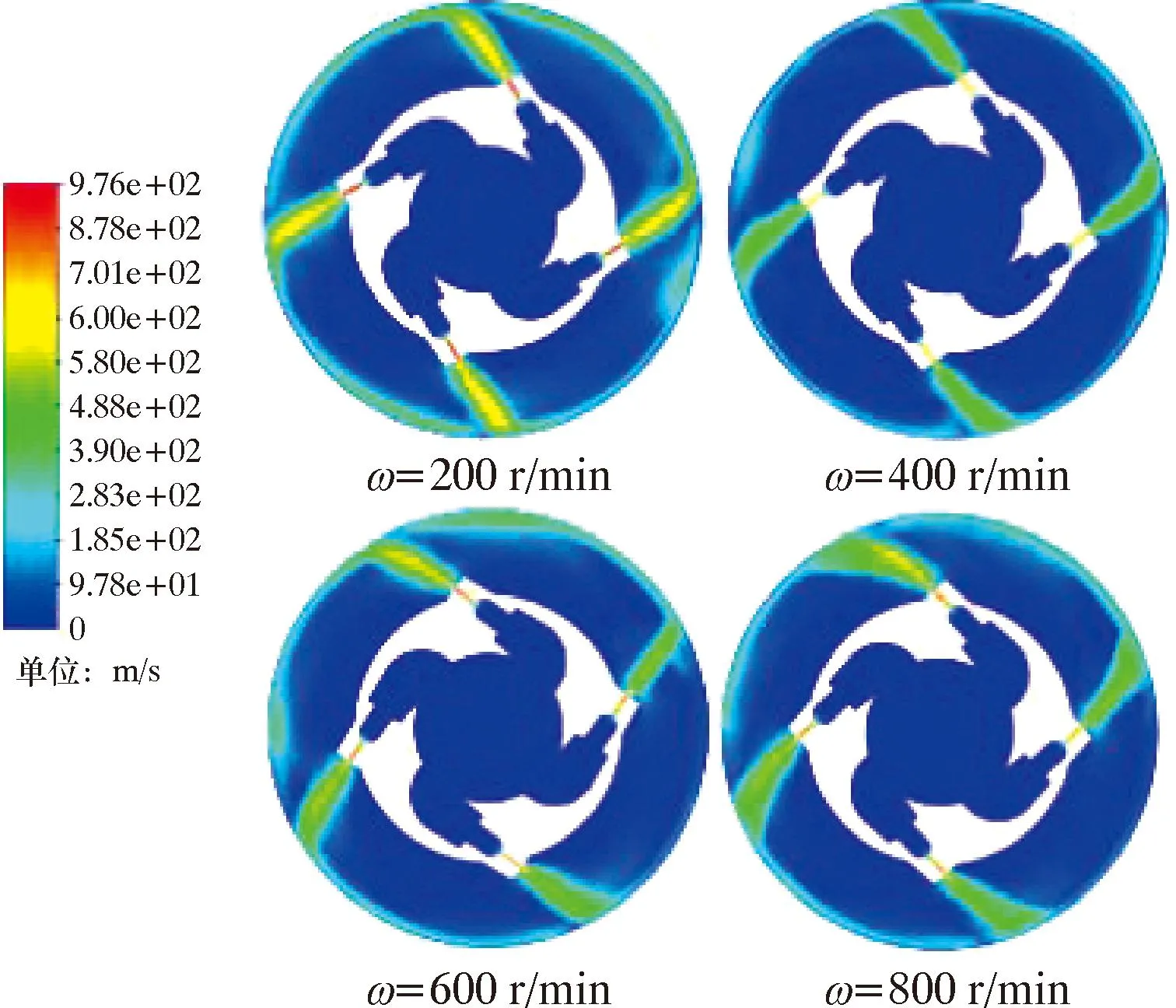

3.4.3 不同转速的影响分析

图13~图15为喷嘴直径b0为1.5 mm,不同转速ω下流场的分析。从图13~图15可以看出,旋转喷头转速ω在200、400 r/min时,转速ω对射流影响较小,射流没有发生明显的偏转;转速ω达到600 r/min时,由于周围流体对射流的掺混作用以及能量交换影响,射流轴线发生轻微的偏转;转速ω达到800 r/min时,掺混作用更加明显,致使射流发生明显偏转,射流轴线偏转角度达到30°左右。转速在200、400、600、800 r/min时,所对应的壁面最大冲击力分别为41、38、31、22 MPa。由600 r/min增加到800 r/min,产生的最大冲击力减小了29.03%。因此,转速ω增加,射流对壁面产生的最大冲击力下降,故在实际清洗作业时应合理选择转速。

图13 不同转速下流场Fig.13 Flow fields under different rotating speeds

图14 不同转速下流速图Fig.14 Flow velocity diagram under different rotating speeds

图15 不同转速下射流冲击力Fig.15 Jetting impact force under different rotating speeds

4 结 论

(1)考虑旋转弯曲射流的影响,煤层气井管壁煤粉的清洗与喷嘴直径、偏转角、转速等因素密切相关。偏转角λ越小,射流与管壁接触面越大,其冲洗面积较大;喷嘴直径越大,所产生的射流最大流速会相应地减小。

(2)旋转射流清洗管壁煤粉时,随着喷嘴直径和转速的增加,产生的壁面冲击力减少;当转速为200 r/min,喷嘴直径为2.0 mm时产生的壁面冲击力为20 MPa。转速由600 r/min增加到800 r/min,产生的最大冲击力减小了29.03%,可为合理选择射流参数提供依据。

(3)煤层气井管壁煤粉清洗旋转喷头冲煤粉流场分析可为煤层气井管壁/炮眼煤粉清洗工具现场实施和参数优化提供依据,为进一步解决管壁黏附煤粉问题奠定基础。