分子筛转轮与转筒在废气治理工程中的应用分析

纪麟肯,柴灵芝,王士刚,王淦

(青岛华世洁环保科技有限公司,山东 青岛 266510)

大部分挥发性工业有机废气具有大风量、低浓度的特点,直接使用蓄热式氧化或催化氧化等净化设备会造成设备投资过大、能耗过高。而吸附浓缩装置可将大风量、低浓度的挥发性有机物(VOCs)气体浓缩为小风量、高浓度的气体,大大降低了后端氧化设备的投资、能耗及占地。随着各地方有机废气排放标准的陆续发布,对于挥发性有机废气排放浓度和排放速率的要求也越来越严格,对吸附浓缩装置的净化效率也提出了较高的要求。相比于活性炭吸附浓缩装置,分子筛吸附浓缩装置由于净化效率高、使用寿命长,在市场上得到了广泛应用[1]。在分子筛吸附浓缩装置的发展过程中逐渐分化形成了分子筛转轮和分子筛转筒两种应用结构形式,用户在选择的过程中常存在困惑。

本文通过总结实验和项目现场实际运行工况,针对分子筛转轮与分子筛转筒,从设备的结构、投资、运行特点、能耗、吸附材料性能、净化效率、占地面积、安全性能等方面进行了对比,以帮助用户做出合理的选择。

1 分子筛转轮介绍

分子筛转轮呈圆盘状结构,分为吸附区、脱附区和冷却区三个功能区域,各区域由密封材料分隔开来。分子筛转轮使用时为连续运转,转动顺序为由吸附区到脱附区,再经过冷却区,然后返回吸附区循环。

废气经过预处理(如过滤、喷淋等后),送至沸石分子筛转轮的吸附区。在吸附区,有机废气中的VOCs被沸石分子筛吸附除去,有机废气被净化后从沸石分子筛转轮吸附区排出,直接排入烟囱,实现达标排放。

吸附在分子筛转轮中的VOCs,在脱附区经过热风处理后被脱附、浓缩。脱附后的小风量、高浓度废气进入后端的热氧化设备进行净化处理。

为保证高的吸附效率,需对高温脱附后的转轮进行冷却。脱附再生后的沸石分子筛转轮在冷却区被冷却。经过冷却区的空气再经过加热后可作为再生空气使用,从而达到节能的效果[2]。

2 分子筛转筒介绍

分子筛转筒呈筒状结构,又称筒式沸石转轮,分为吸附区、脱附区和无效区(常见面积占比为9∶1∶2),各区域由密封材料分隔开来。分子筛转筒使用时为连续运转,转动顺序为由吸附区到无效区,再经过脱附区、另一侧的无效区后进入吸附区循环。

废气经过预处理后进入分子筛转筒的圆柱形侧面,经过吸附后,从圆筒中心顶部的出风口送入烟囱达标排放。另有一股经过加热的小风量空气从脱附区入口管道进入,经过脱附区后变成高浓度的废气进入后端氧化设备进行净化处理。

3 分子筛转轮与分子筛转筒对比分析

3.1 结构布风

吸附区装填相同质量的分子筛转轮和转筒理论上具有相同的吸附容量和净化效率,但通过工程测试发现,转轮的净化效率略高于转筒。主要原因如下:

(1)分子筛转筒没有冷却区,转轮有冷却区。分子筛转筒经过脱附区加热后温度升高,吸附能力减弱,若未经冷却直接进入吸附区,造成部分高浓度废气快速吸附穿透,降低整体吸附净化效率。

(2)分子筛转筒布风不均匀。即使在转筒入口处扩径,风速差别仍较大,部分高风速位置废气易穿透,而分子筛转轮整个迎风面风速基本一致。测试分子筛转筒吸附区不同位置的风速后发现差别较大,迎风面处风速可达5m/s、背风面处风速为1m/s(见图1)。根据静态吸附实验可知,风速越高,吸附容量越低。所以在风速较高的位置,高浓度废气容易快速穿透,造成净化效率下降。

图1 分子筛转筒风速模拟俯视

3.2 运行特点及能耗

分子筛转轮由于是连续运行,脱附出口的温度稳定在60℃—70℃。脱附出口的浓度为积分平均值,连续稳定。分子筛转筒本质上是多个固定床轮流切换的过程,脱附过程中会出现温度和浓度的瞬间波动。某分子筛转筒项目设计为12个分区,转速4.8r/h(即750s/r),每个区域在脱附区的停留时间为62.5s。现场实测,当某个分区进入脱附区时,脱附出口温度在前11s由60℃降到20℃,在中间20s由20℃升到60℃,波动较大。通过手持式浓度仪测试,脱附出口浓度在2000—10 000mg/m3波动。温度和浓度波动会造成后端氧化设备的反应温度波动,并造成加热器频繁启停,不利于节能。从安全的角度考虑,浓度波动高峰值有可能会瞬间超过爆炸下限(LEL),存在一定的安全隐患。

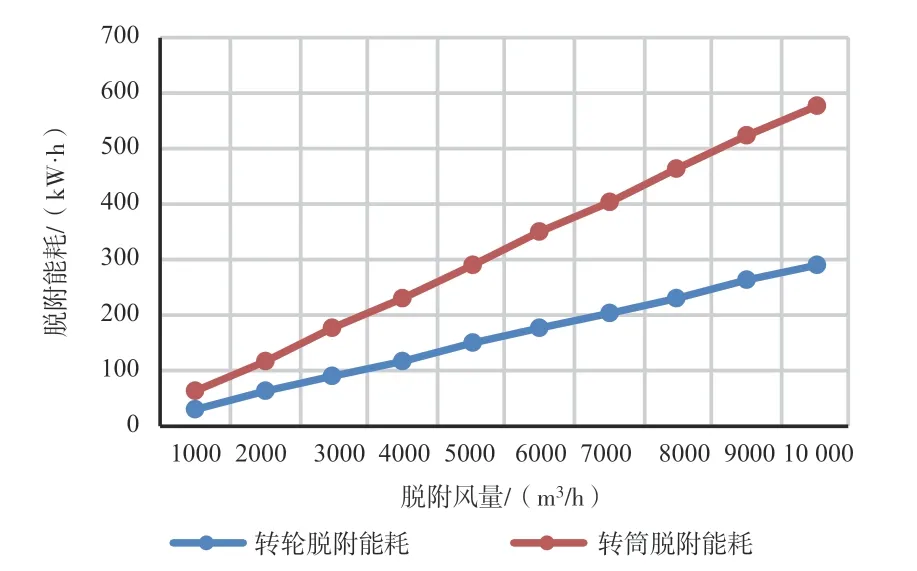

另外,分子筛转轮和转筒的脱附温度通常在180℃—200℃,由于分子筛转轮具有冷却区,能较好利用冷却区的余热,将脱附气体预热到120℃—170℃(与转速有关,转速越快,预热后温度越高)。脱附加热仅需补充20℃—80℃的热量,脱附所需的加热能量较小。而分子筛转筒无冷却区,需要将常温气体升温至180℃—200℃,需要补充160℃—180℃的热量,因此脱附所需的加热能量较高。分子筛转轮和分子筛转筒脱附能耗对比见图2。

图2 分子筛转轮和分子筛转筒脱附能耗对比

3.3 吸附材料利用率

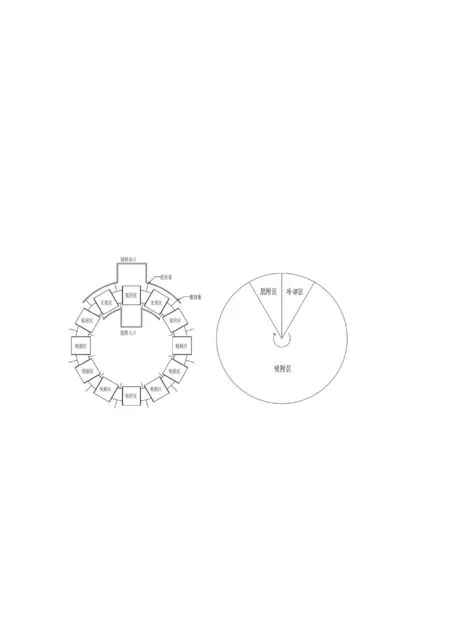

如图3所示,分子筛转筒分为吸附区、脱附区和无效区,以常见规格的12个分区为例,面积占比为9∶1∶2,吸附区占有率为75%。分子筛转轮分为吸附区、脱附区和冷却区,常见的面积占比为10∶1∶1,吸附区占有率为83.3%。通过上述对比可见,分子筛转轮的吸附区有效利用率更高。

图3 分子筛转筒(左)与分子筛转轮(右)的吸附区、脱附区面积占比

分子筛转轮比转筒的吸附区利用率高主要是由于转筒的密封比转轮困难。分子筛转轮为平面密封,仅需保证圆饼的表面平面度即可。分子筛转筒为了实现不同区域的密封,如转筒内侧与脱附区入口的贴合、转筒外侧和脱附区出口的贴合,需要保证多层圆柱弧面贴合,即不同曲率和垂直度同时保证贴合。单纯通过机械加工和安装精度来确保单层密封的难度很大,所以在脱附区两侧设置了2个无效区,在每个无效区边缘再设置一层密封,通过双层密封来满足要求。

在上述已有1个脱附区、2个无效区的基础上,如果再做一个冷却区,为了隔绝冷却区与脱附区和吸附区,还需再增加一个无效区。这就造成转筒12个区域中会有3个无效区,整体分子筛的利用率会变得过低,所以通常分子筛转筒不设置冷却区。

另外,分子筛转轮常见的吸附床层厚度为400mm或500mm。分子筛转筒块体的吸附床层厚度为225mm。根据吸附穿透的原理,传质带占有一定厚度,所以吸附床层越厚,传质带的占有率越低,能有效吸附饱和的厚度越大,利用率越高。因此,分子筛转筒受制于吸附区面积占比和床层厚度两个因素,吸附材料有效利用率较低。

3.4 设备成本

分子筛转筒的设备成本比转轮高。处理相同风量的分子筛转筒和转轮的吸附材料成本基本一致,但分子筛转筒的机械结构较为复杂,通过多个风量规格转筒与转轮的核算,可发现转筒的机械结构成本比转轮平均高40%,详细对比见表1。

表1 分子筛转筒和转轮机械结构的主要组成部分对比

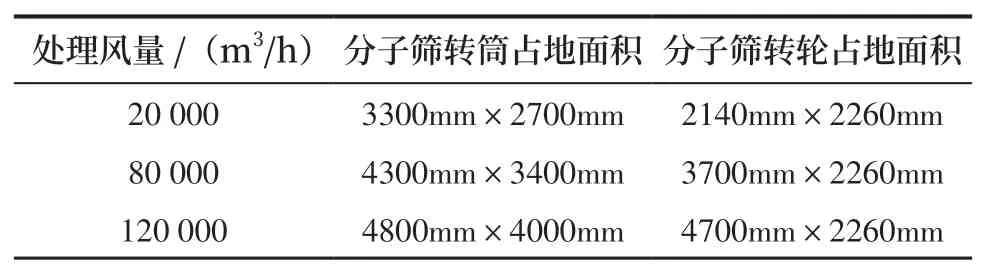

3.5 设备占地

通过表2可看出,分子筛转筒的占地面积比转轮大,而且分子筛转筒前端还需要设有一定长度的分风区,所以分子筛转筒的实际占地面积更大。因此,分子筛转筒不适用于集成化和小型化的设备。

表2 分子筛转筒和转轮的占地面积对比

3.6 吸附材料

常见的分子筛转筒使用的吸附材料为有机纤维,不耐高温,超过300℃后易引燃,不能回炉再生。而分子筛转轮使用的基材为玻璃纤维,耐高温。长期使用后,如果是由于高沸点物质引起的净化效率下降,经过回炉再生(500℃—600℃),大部分高沸点物质可去除,可恢复一定的净化效率,大大延长了吸附材料的使用寿命。

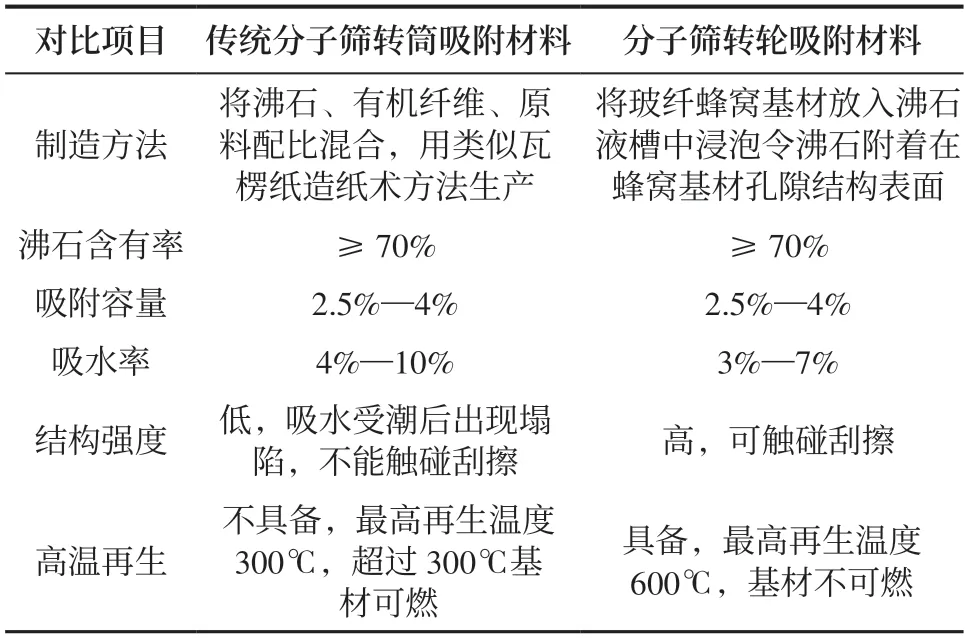

同时,常见的分子筛转筒中的有机纤维基材的分子筛块体强度低,吸水、触碰和刮擦后易出现塌陷,所以只能做成配合分子筛转筒的结构使用,无法在分子筛转轮中应用。而分子筛转轮的吸附材料强度较高,不仅可应用于转轮,也可加工成分子筛转筒的长方体形状,用于分子筛转筒,所以工程应用上出现了大量用玻纤基材块体替代有机纤维块体的案例。分子筛转筒和转轮的吸附材料对比见表3。

表3 传统分子筛转筒和转轮的吸附材料对比

3.7 维护更换便捷性

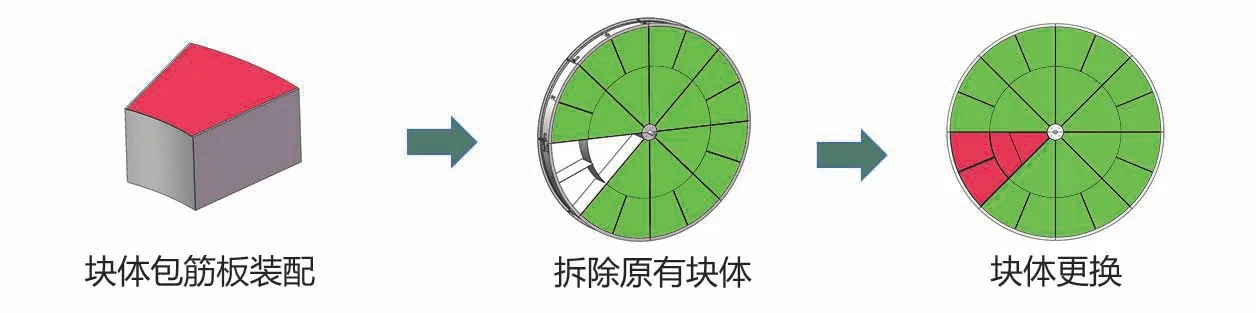

分子筛转筒的主要优点在于吸附材料更换的便捷性。转筒采用卡扣式结构,单人即可完成块体的拆装与更换。传统的分子筛转轮不易单独拆装某一个块体,需要整体吊装。但近年来,可更换块体的分子筛转轮从技术上也可以实现。通过在圆饼式的骨架上拆装扇形的分子筛块体,在一定程度上改善了更换便捷性(见图4)。

图4 可更换块体的分子筛转轮

另外,由于玻璃纤维基材的分子筛块体可再生温度高,部分污染工况的块体可通过高温再生延长一定的使用寿命。所以,无论选择转筒还是转轮的结构形式,更换吸附材料块体都建议使用玻璃纤维基材的分子筛块体,这样可降低投资和维护费用。

4 结语

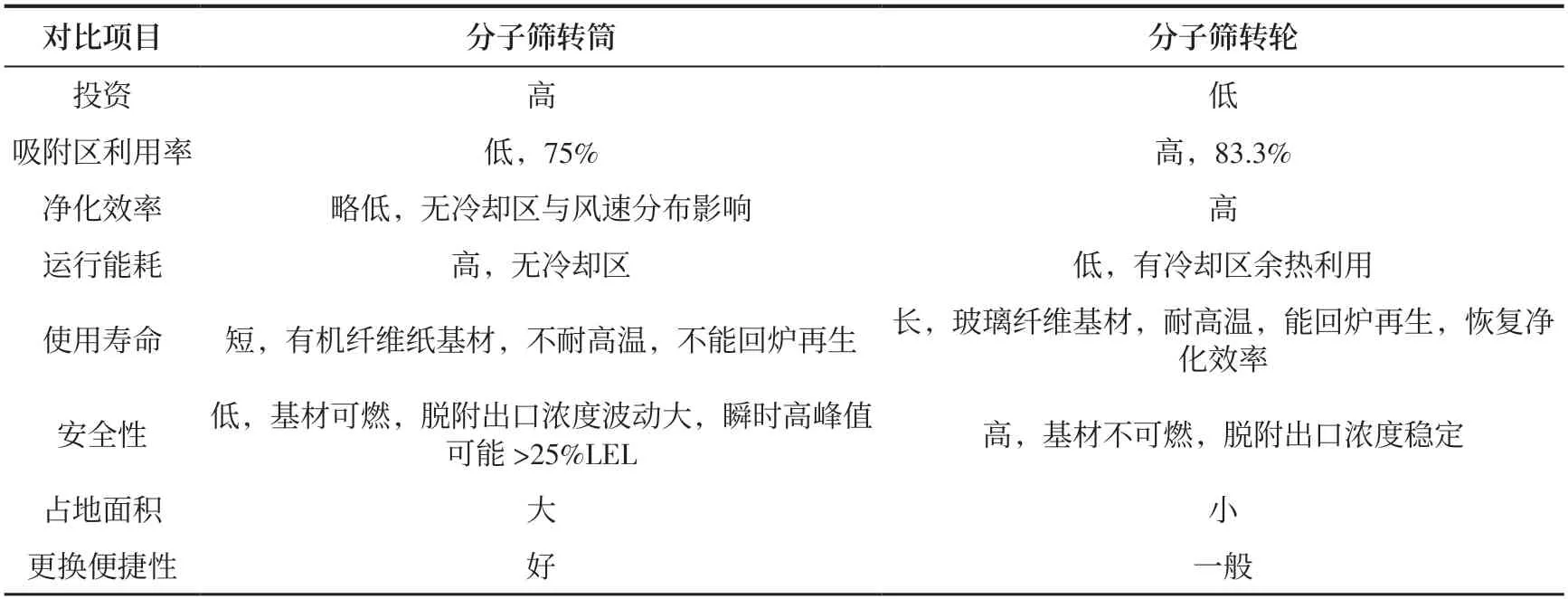

通过调研分子筛转筒与分子筛转轮在多个项目中的实际应用情况,从投资、运行能耗、安全、占地等多个方面,可看出分子筛转轮相比于分子筛转筒具有明显的优势(见表4)。随着更换便捷性的提高,分子筛转轮必定是吸附浓缩装置的主流技术。

表4 分子筛转筒和转轮的综合对比

——“AABC”和“无X无X”式词语