镁合金汽车支架树脂砂铸造工艺研究

邸金南,姜诗慧

(1.辽宁轨道交通职业学院,辽宁 沈阳110023;2.沈阳工业大学,辽宁 沈阳110870)

镁合金因其密度低和比强度高等特点,被广泛应用于航空工业和汽车领域。而这些领域中所应用的几乎都是铸造镁合金[1-4]。砂型铸造、金属模铸造、压力(高压、低压)铸造是镁合金主要的铸造成形方式,此外,还包括消失模铸造、挤压铸造以及半固态铸造等[5,6]。其中砂型铸造方式具有适应性广、成本低廉,研发和生产周期短,工艺成熟等特点,尤其是对于一些试制样件的生产是一种非常合适的铸造方式。相比压铸件而言,砂型铸造的镁合金铸件可进行热处理,提高机械性能,因此,采用砂型铸造有其独特的优势。鉴于镁合金密度低、热容量小和化学性质活泼及结晶区间宽的特点,普通砂型铸造方式生产的铸件气孔较多,铸件质量差,表面粗糙且尺寸精度低。使用树脂砂可以很好的解决这些铸造质量问题。

本文将针对某品牌AZ91D镁合金汽车支架,设计一套合理可行的铸造工艺,采用树脂砂造型试制这款支架。并对试制样件进行质量检测,分析树脂砂铸造镁合金铸件的工艺可行性。

1 铸件结构分析

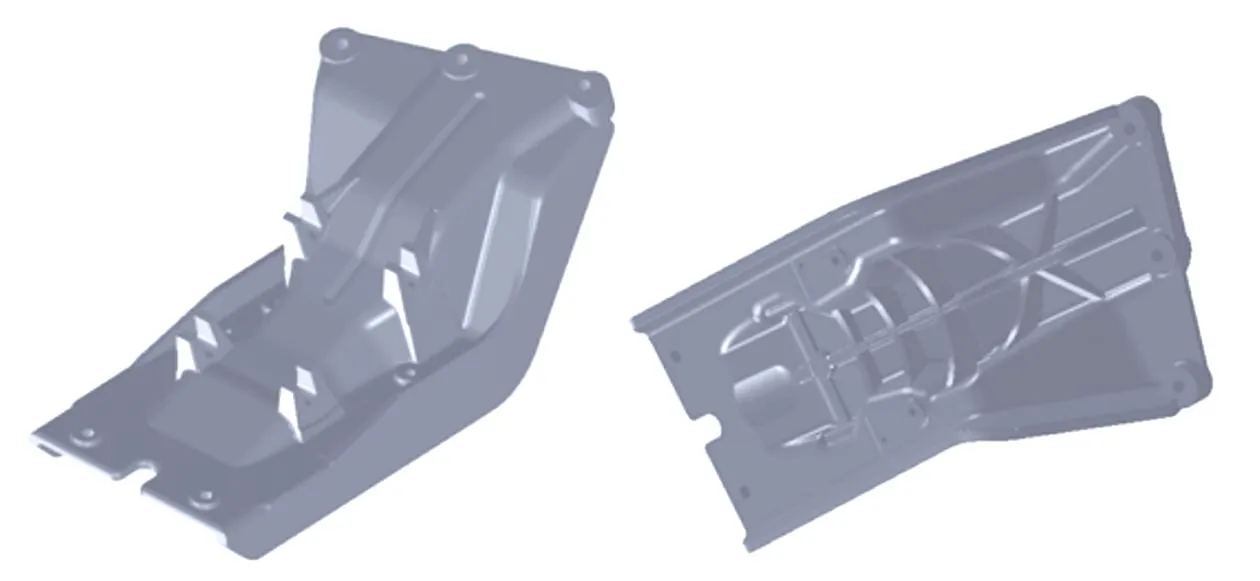

该支架为一般壁复杂结构件。外部基本尺寸约为370 mm×200 mm×160 mm,最小壁厚4.4 mm,最大壁厚8 mm,平均壁厚约7 mm。零件材质为AZ91D镁合金,零件质量约为1.37 kg,如图1所示。该零件是汽车转向总成系统中的部件,与仪表板管梁相连并对转向柱进行固定,对整车安全而言是一个重要零件,所以要求其具有较好的力学性能,而且内部不可以存在疏松、夹杂、裂纹、砂眼、气孔、冷隔及欠铸等铸造缺陷。

图1 支架三维实体模型Fig.1 3D model of bracket

2 树脂砂的选用与配比

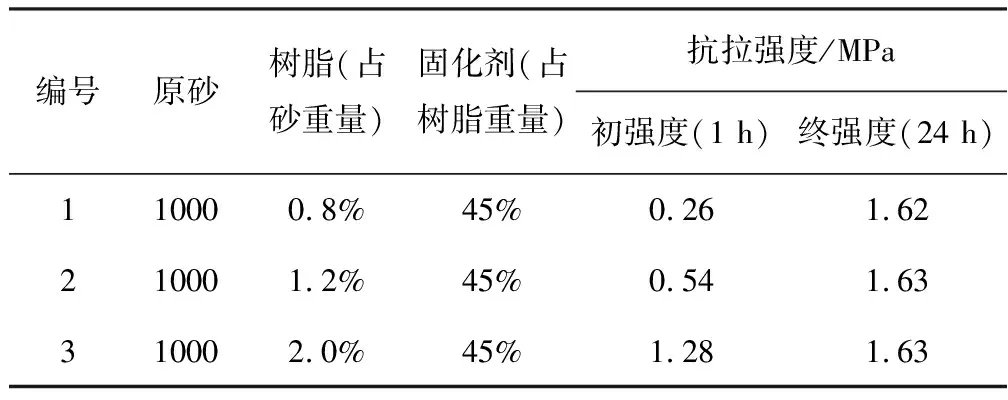

呋喃树脂砂因具有高强度、耐高温性能好、透气性强、溃散性好、合成工艺简单等优点,而十分适用于镁合金重力铸造。根据张起勋等人的研究[7-9],要使型砂具有一定的强度,必须严格控制树脂与固化剂的配比量。造型所选用的原砂为大林擦洗砂50目/100目,树脂为中氮脲醛呋喃树脂,固化剂采用对甲苯磺酸类固化剂。具体树脂砂配比及砂型力学性能见表1。考虑到影响铸件质量的主要因素是铸型的终强度,虽然3号的初强度最高,但是其终强度与2号没有明显差距,所以确定2号为最优的树脂砂配比工艺。按照2号进行树脂砂的合成配比,制作铸型。

表1 呋喃树脂砂配比与力学性能

3 铸造工艺设计

3.1 浇注位置与分型面的确定

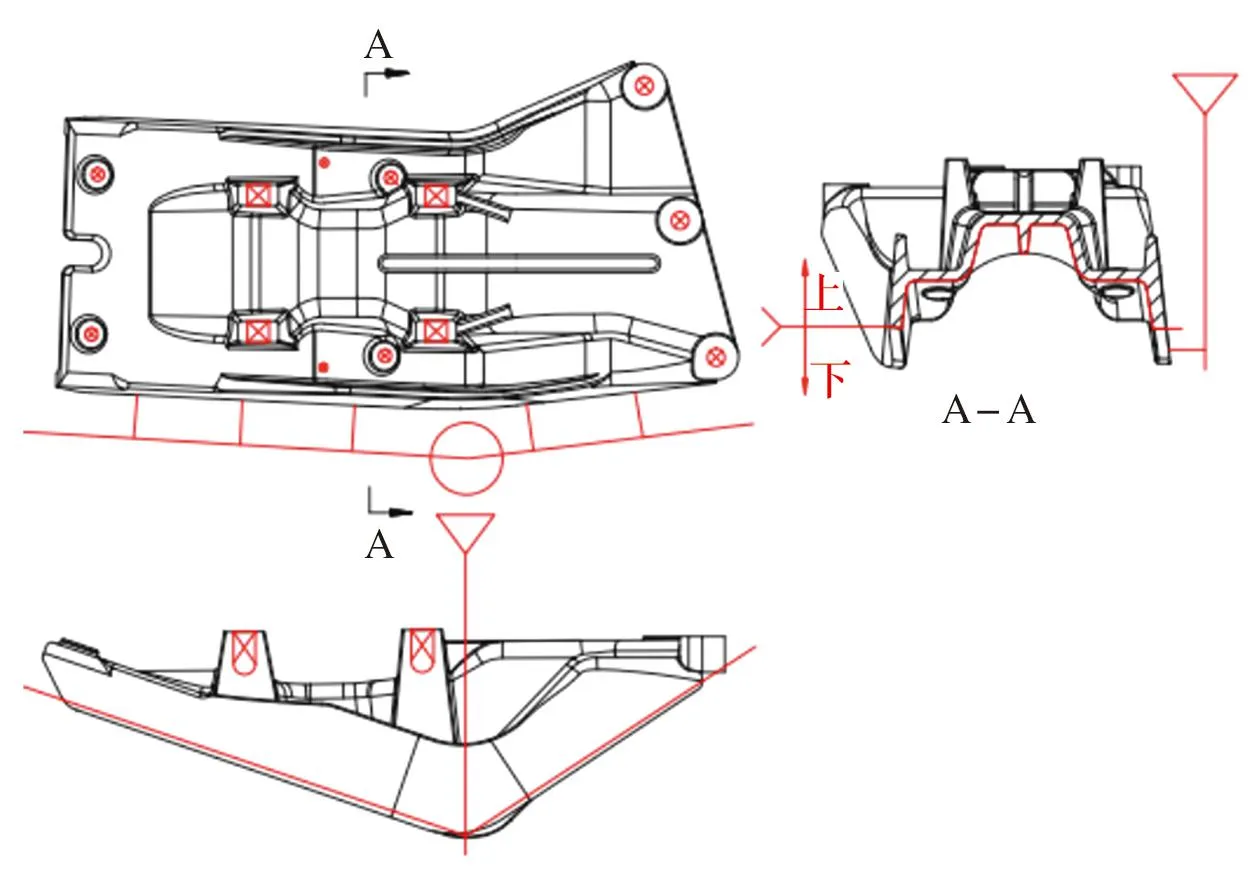

铸件的浇注位置是指浇注时铸件在铸型中所处的位置。该铸件壁厚不均匀,是一个复杂结构的异型件,最大投影面的上下表面有凹槽和凸台,考虑到铸件的结构特点,以及确定浇注位置的一般原则,首先,以铸件的最大投影面作为浇注位置,按此位置摆放,逐渐的高度差最小,避免凝固过程的的成分偏析。其次,浇筑系统设计在铸件最大投影面宽度方向的一侧,金属液充型流动到最远端的距离较小,能够快速充型,避免提前凝固出现欠铸缺陷;因为考虑到使金属液通过多个内浇口同时进入型腔平稳充型,浇筑系统设计在铸件侧面较为平直的一侧,内浇道长度相近。最后,分型面的选择与浇筑系统的浇注位置一致,选择在铸件的最大截面处,为了方便起模,使主要型芯置于下箱,减少砂芯的使用,分型面开设在零件侧立面的圆角根部,随型下表面开设分型面,下箱砂型和砂芯为一体,分型面较为平直,简化造型工艺。为了确保铸件可以造型方便、充型完整和设置冒口补缩,铸件的浇注位置和分型面如图2所示。这种浇注位置的另外一个好处是有利于金属液顺序凝固。

图2 铸件浇注位置与分型面工艺图Fig.2 Casting position and parting surfaces process diagram

3.2 浇注系统类型

镁合金的热熔量小,温度降低快,性质活泼,易吸气和氧化结皮,凝固体积收缩大。因此要求其浇注系统能快速平稳的充型,具有较强的挡渣能力和补缩能力。采用底注入式的浇注形式,内浇道位于侧立边的下边缘处,金属液自下而上平稳充型,对砂型冲击力小,充型效果好,有利于型腔内气体的排出(图2)。

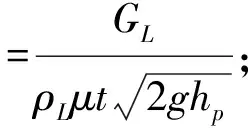

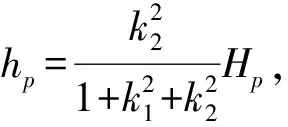

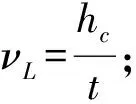

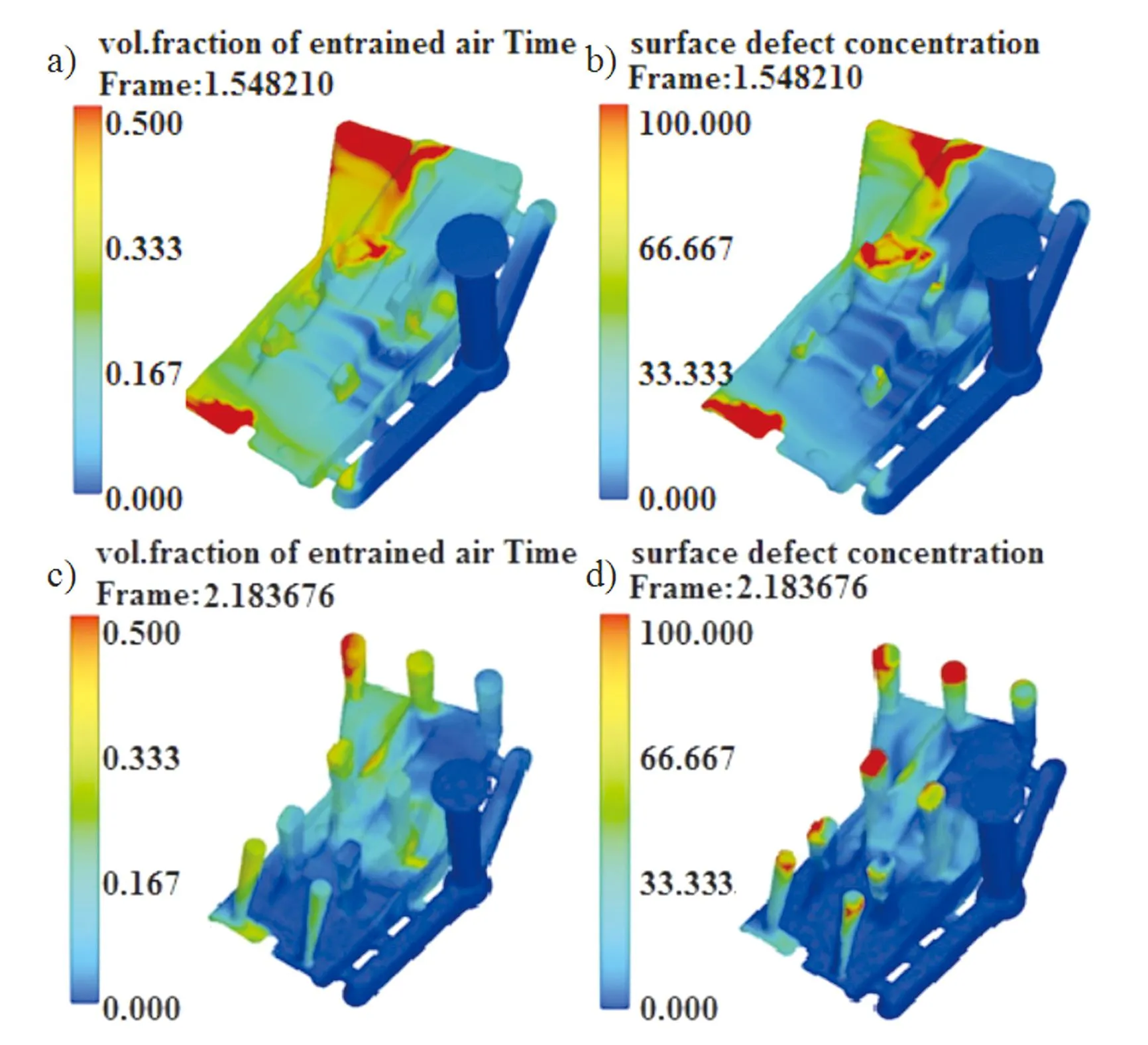

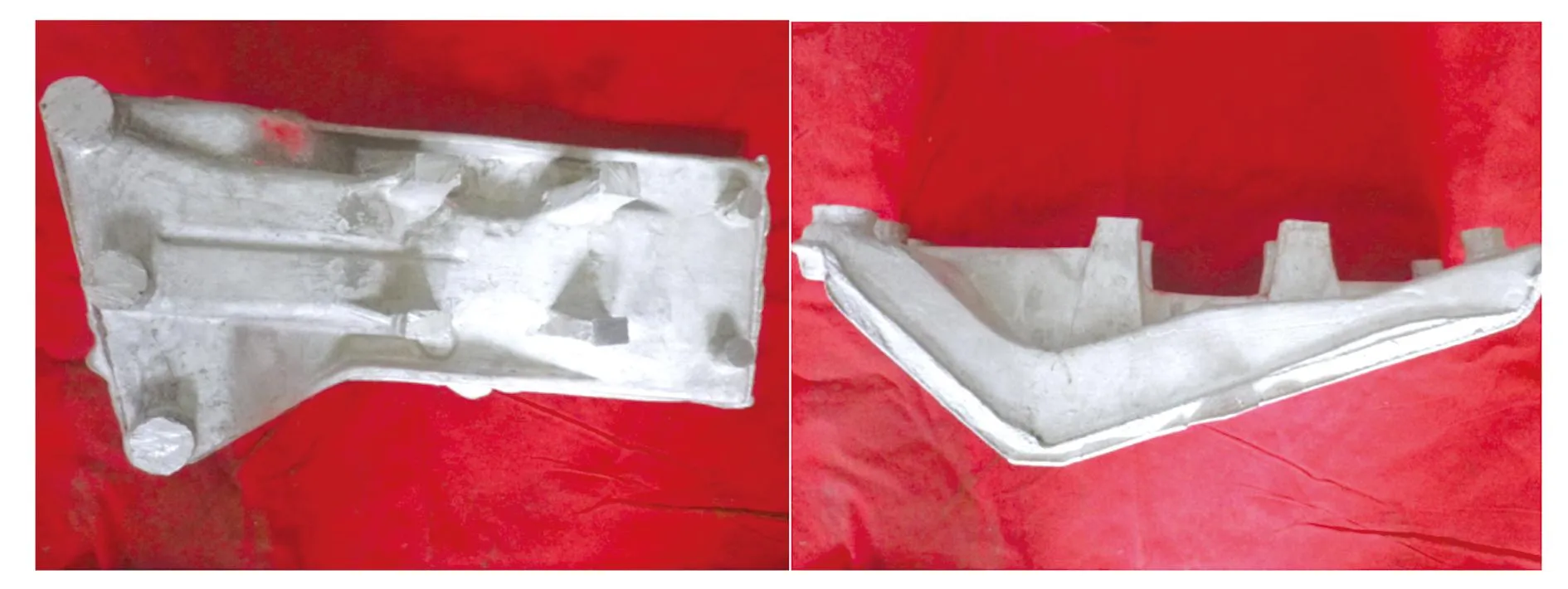

因铸件具有较为复杂的型腔、凹槽和薄壁,充型速度不宜过大,砂型铸造易出现夹渣物,同时,镁合金熔炼过程易形成氧化物,充型过程应避免夹渣和氧化物进入型腔,查阅铸造手册得出,采用截面积A杯>A直>A横 冒口的设计应用到了计算机模拟仿真技术,通过这种方法可以实现计算机浇注、质量预测、缺陷预测和工艺优化,可以使铸造工艺的设计更加科学化和定量化[11]。利用流体软件对铸件进行充型模拟,模拟结果如图3(a)(b)所示,在铸件上出现了明显的卷气与表面缺陷。因为在充型过程中随着液面的升高,卷气和夹渣流动到铸件最高点,氧化物夹渣等缺陷位置也主要集中在凸台等高点处和最后充型的位置。冒口的设计既考虑到改善铸件缺陷,使模拟结果上的卷气和夹渣排除到产品以外,也考虑到镁合金在凝固过程收缩率较大的特点,利用冒口完成补缩,同时结合产品的特点,冒口应设置在零件的加工表面上,便于后续机加工时候去除,减少不必要的加工工序。根据模拟结果,参考工艺手册,在铸件上的缺陷位置附近需后续机加工的凸台处布置冒口,冒口类型为明顶冒口,冒口下表面形状尺寸与铸件凸台相同,垂直方向呈下小上大的锥形,倾斜角度为5°。 (a)无冒口卷气率;(b)无冒口表面缺陷;(c)有冒口卷气率;(d)有冒口表面缺陷图3 设置冒口后铸件充型模拟结果对比Fig.3 Comparison of simulation results of casting filling after riser setting 设置冒口后再次进行浇注模拟,卷气现象得到了明显改善,明顶冒口起到了排气作用,排出充型过程中铸件内部产生的卷气。另外,冒口除了起到补缩作用外,也起到了排渣作用,由图3(c)(d)可以看到,铸件的缺陷位置转移到了冒口位置,说明冒口的设置比较合理,可以改善铸件质量。 浇注温度720 ℃,砂型的预热温度200 ℃。铸件长度和高度方向属于自由收缩,缩尺为1.6%,宽度方向为受阻收缩,缩尺取1.2%。铸件尺寸公差采用CT11,加工余量为3.5 mm(加工余量等级为G)。采用木模造型,起模斜度为0.4°,由于铸件内表面不用砂芯,而是采用的“自来砂芯”形成,为方便起模,内表面起模斜度为0.5°。采用石墨涂料,涂层厚度0.5 mm。 镁合金化学性质活泼,液态下的镁合金极易与空气中的氧化合,在形成氧化物夹杂的同时放出大量的热,促进铸型中水蒸气与二氧化硅反应,反应过程同样放出大量热量,更加速了镁合金的氧化,严重影响镁合金铸件的质量[12]。 实验采用气体保护的方式防止氧化,保护气体为N2与SF6混合气体组成,混合比为0.06%(体积分数)的SF6,其余成分为氮气。首先将MRL-8型镁合金熔炼炉加温至500 ℃,然后开始通入保护气体,实验过程始终通入保护气体。待坩埚内空气排净后放入准备好的AZ91D镁锭。升温至680 ℃,保温一段时间。待镁锭全部熔化后升温至720 ℃保温20 min,浇注温度需控制在±10℃之内,进行浇注,温度过高易使合金氧化,过低则会降低金属液的流动性,影响充型效果。浇注结束后停止通入保护气体,试制产品如图4。 图4 镁合金汽车支架试制Fig.4 Trial production of magnesium alloy automobile bracket 对试制铸件进行X射线检测(图5),未发现铸件内部有气孔、缩孔、疏松以及裂纹等铸造缺陷产生。从铸件上切取试样进行检查,铸件的化学成分(质量分数,%)为,Al 8.32,Zn 0.72,Mn 0.18,Si 0.015,Ni 0.002,Cu 0.003,Fe 0.002,Mg余量;铸件力学性能为,抗拉强度153 MPa,硬度65HB,伸长率4.4%。可以看出铸件的力学性能可以满足使用要求。 图5 铸件X射线探伤检测Fig.5 X-ray inspection of castings 根据理论与经验的结合,同时采用了计算机模拟仿真的方法,设计了一种适合镁合金汽车支架的树脂砂铸造工艺。并完成了镁合金汽车支架的试制,铸件轮廓清晰,质量良好,铸件抗拉强度153MPa,硬度65HB,伸长率4.4%。通过成功试制,说明呋喃树脂砂铸造镁合金具有可行性,可缩短产品的试制周期,并可应用于批量生产。3.3 浇注系统尺寸设计

3.4 冒口位置与尺寸的确定

3.5 其他工艺参数的设计

4 熔炼工艺

5 结论