5xxx系铝合金的晶间腐蚀综述

白永芳,冉凡青,尹竹松,魏建国

(天津忠旺铝业有限公司,天津301700)

5xxx系铝镁合金由于综合力学性能较好,相对密度低,整体抗腐蚀性能优异,被广泛应用于舰船制造、海洋工程以及汽车车身等领域。Al-Mg合金是热处理不可强化合金,其强化机制主要是冷变形与过饱和Mg原子的固溶强化作用。作为主要合金元素的Mg在Al中的溶解度随温度的变化而变化,在450 ℃共晶温度下,Mg在Al中的溶解度极限可达17.4wt.%,而在室温下,仅为1.7wt.%。半连续铸造的快速冷却条件下,Al-Mg系合金中主要的合金元素Mg其溶解度仅为3wt.%~6wt.% ,当合金中镁含量超过这一数值时,合金组织中将出现α (Al)+β相的共晶体。

Mg≥3.0wt.%的铝合金长期暴露于低至 50 ℃的温度时,过饱和固溶体中的镁会以β相的形式从铝基体晶界析出并逐渐连续,致使铝合金敏化,对晶间腐蚀敏感。文献研究表明,Al-Mg合金过饱和固溶体α(Al)的平衡相β相沉淀过程[1]为:α(Al)→GP区→β″→β′→β (Al8Mg5或Al3Mg2)。

温度下降后,合金中先形成GP区,之后在铝基体中形成β″相。β″相和GP区共格,结构为L12。温度继续下降至50~200 ℃时形成亚稳相β′相,其与基体半共格,结构为HCP。β相为稳定相,结构为复杂fcc。晶格常数a=2.824 nm。

铝合金的晶间腐蚀敏感性归因于敏化的结果,即β相和铝基体之间的电势差作为沿晶界β相的阳极溶解的驱动力,致使晶间腐蚀扩散,并沿邻近的β相和晶界传播。目前对Al-Mg系合金晶间腐蚀性能的评定主要有定量和定性测试两种方法,即按ASTM G67[2]定量测量质量损失和按GT7998[3]偏定性测量最大腐蚀深度。

1 铝合金的晶间腐蚀机理

铝合金的晶间腐蚀严重影响了合金的使用寿命,经热处理的铝合金在短期内能够保证一定的抗敏化腐蚀能力,然而在长期服役后仍会发生严重的敏化腐蚀。研究表明,晶间腐蚀是一种由组织电化学不均匀性引起的局部腐蚀。晶间腐蚀是沿晶界或紧贴晶界发生的腐蚀现象,其发生破坏了晶粒间的结合力,甚至造成晶粒脱落。晶间腐蚀的发生往往非肉眼可见,是铝合金最危险的腐蚀破坏形式之一。

目前,已经提出了三种铝合金的晶间腐蚀形成机理[4,5]:(1) 阳极性的晶界组成物(溶质贫化区或沉淀相)与基体的腐蚀电位差异形成的电偶腐蚀引起的晶间腐蚀。(2)溶质贫化区与和晶格的击穿电位差异引起的晶间腐蚀。(3)晶界沉淀相的溶解形成的侵蚀性更强的闭塞区环境而引起的连续晶间腐蚀。

晶间腐蚀的发生需要同时满足三个条件[6]:(1)存在腐蚀介质;(2)晶界上析出相和合金基体间的腐蚀电位差大于100 mV左右;(3)晶界析出相连续分布。

2 5xxx系铝镁合金晶间腐蚀的影响因素

当铝镁合金中Mg含量较高 (≥3.5wt.%) ,且其长期暴露于升高的温度中,过饱和固溶体中的Mg原子会随着时间的推移进行缓慢的析出,并在材料长期服役后于晶界处析出阳极性的β相,这一过程通常被称为敏化 (sensitisation)。在恶劣的服役环境 (如湿度大、氯离子含量高等)中,敏化形成的β相会同Al基体发生局部原电池反应并逐步溶解,从而产生严重的沿晶腐蚀,即出现敏化腐蚀。5xxx系铝合金的晶间腐蚀敏感性受微观结构的影响,如晶界取向差、合金成分、晶粒尺寸、析出相和热处理方法等,尤其是与沿晶界β相的析出量和形貌尺寸密切相关。

2.1 合金元素对晶间腐蚀的影响

(1) Mg元素。世界上常用变形铝镁合金中Mg含量范围为0.8%~5.5%,Mg在铝中能够形成β相 (Al8Mg5或Al3Mg2),起弥散强化作用。铝镁合金的强度随着镁含量的增加而提高,其抗晶间腐蚀性能随着Mg含量的增加下降。当镁含量高于3.5wt.%时,阳极性的β相可能在晶界/亚晶界析出,并与铝基体形成电偶腐蚀,优先发生腐蚀,使得合金越来越倾向于发生晶间腐蚀[7-9]。

(2) Mn元素。加入低于1.0wt.%的锰除少量固溶于基体外,大多数形成了第二相Al6Mn。加入Mn可使晶内β相大量析出,均匀沉淀,并减少β相沿晶界生成,从而提高合金的抗晶间腐蚀性能和合金强度。

(3) Cr元素。Cr的加入不仅可以形成Al7Cr析出相,还能够起到与Mn相似的作用,使得富Mg相析出均匀,稳定低温长时热处理下晶间腐蚀的敏感性,提高合金的耐腐蚀性能。过高的Cr含量 (>0.35wt.%)会与其它合金元素或杂质形成粗大的金属间化合物,降低合金成型性能和断裂韧性。

(4) Zn元素。Zn的添加可使合金晶界形成τ(Mg32(Al, Zn)49)相来抑制β相的生成[8,10],并促进β相在铝基体中均匀析出,将有利于合金的耐腐蚀性能。

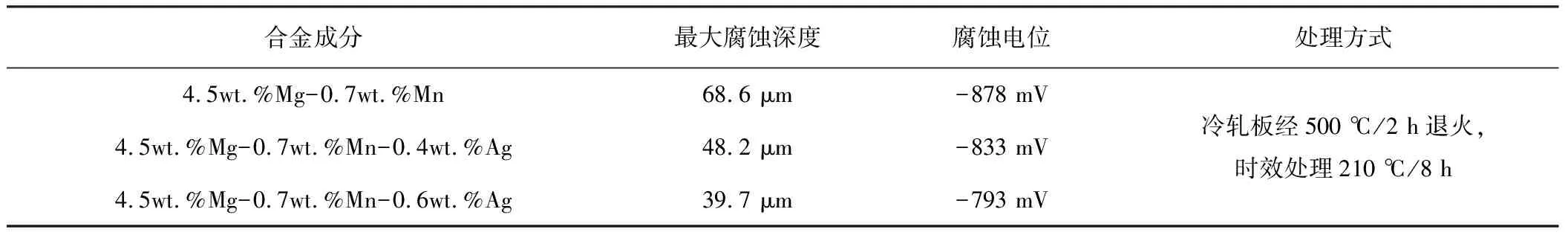

(5) Ag元素。文献[11]表明添加0.6wt.%的Ag元素可促使大量细小的棒状τ(Mg32(Al, Ag)49相在Al-Mg合金基体析出后均匀分布,同时抑制沿晶界的β相的形成,使基体间的腐蚀电位差降低,提高合金的耐晶间腐蚀性能,同时微量Ag元素的添加改善了合金的时效硬化响应,具体见表1。

表1 Ag含量对Al-Mg合金晶间腐蚀的影响

2.2 沿晶界析出的β相对晶间腐蚀的影响

5xxx系铝合金的晶间腐蚀行为与沿晶界分布的β相的形貌、大小、分布密切相关。研究表明[12-14],低角度晶界比高角度晶界具有更强的抗晶间腐蚀能力。β相在低角度晶界( <15°)上形成,由于低的界面能β相长大时尺寸受限,铝合金具有较好的抗晶间腐蚀能力;β相在高角度晶界上生成时,会长大粗化,并在晶界处呈“珍珠链”状结构分布,此时铝合金的晶间腐蚀敏感性变差。

5xxx系铝合金的耐腐蚀性能取决于β相的析出水平。当合金含镁量较高、服役工作温度升高或发生显著的应变硬化时,合金中β相析出量会急剧增加。

(1) 合金成分方面,晶界上β相通常随着镁含量的增加而增加,即含镁量越高,相同敏化热处理后的Al-Mg合金的敏化程度越大,即沿晶界析出阳极性β相且连续分布,合金越易发生晶间腐蚀。

(2) 热处理制度方面,随着铝镁合金长期暴露于升高的温度时,其越来越趋向于较严重的晶间腐蚀。研究表明,敏化热处理温度越高,5xxx系铝合金发生晶间腐蚀所需时间越短。

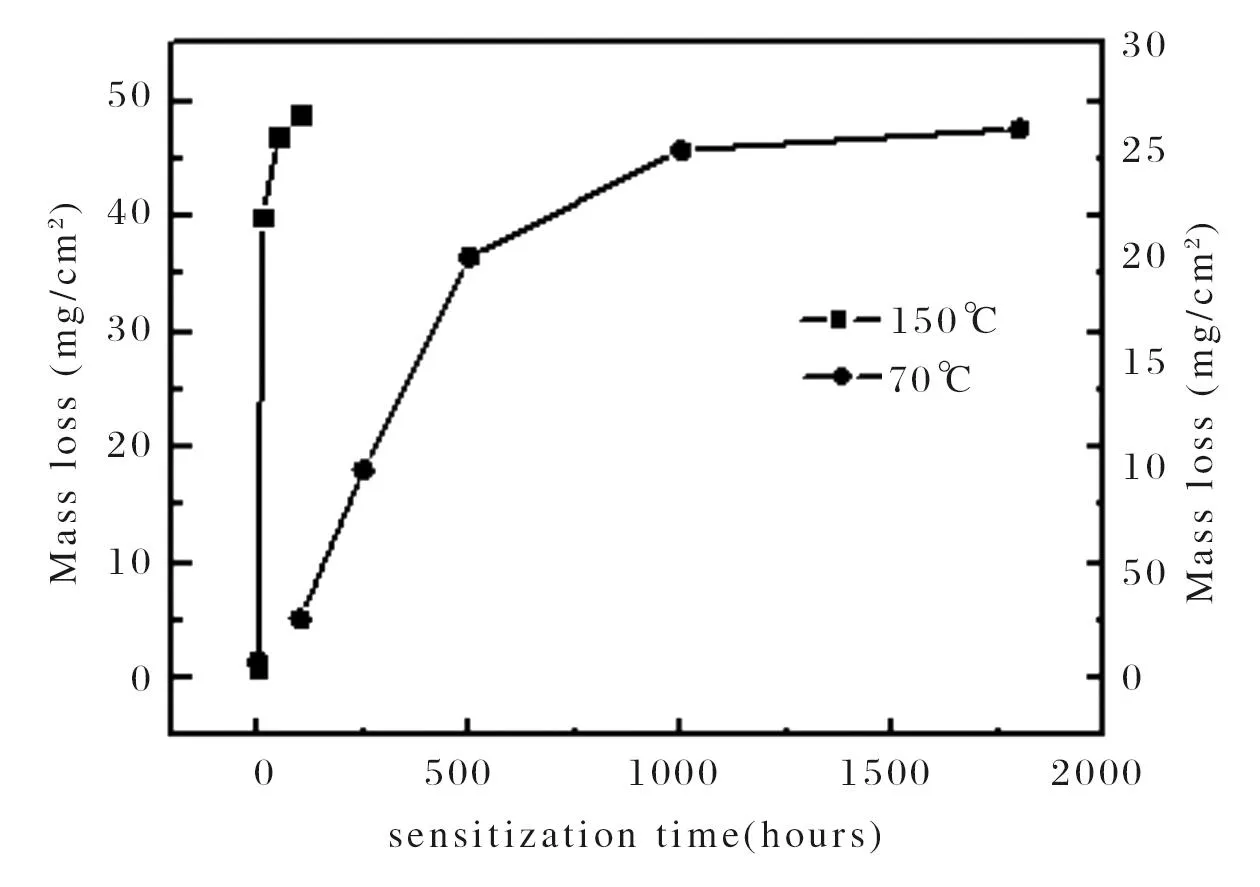

Davenport等人[15]关于AA5182铝合金的研究表明,经150 ℃/10 h敏化热处理后按ASTM G67标准进行测定的质量损失约40 mg/cm2,而在70 ℃/1 800 h敏化热处理后测定的质量损失只有26 mg/cm2。李劲风等人[16]表明退火温度不同将导致β相在晶界的分布方式发生变化,进而引起合金晶间腐蚀敏感性发生变化。如对5A06铝合金,150 ℃退火时,阳极性的β相先沿晶界析出,形成网状进而发生阳极溶解导致合金对局部腐蚀极为敏感。当退火温度逐渐升高,变形组织发生回复,晶内缠结的位错快速有序化,形成多边化亚晶界后,镁原子向晶界扩散的位错管道大幅减少,导致β相不易在晶界长大并连续,反而较易在亚晶界上析出并均匀分布,合金腐蚀敏感性降低。退火温度持续升高至固溶线温度(335 ℃)时,晶内β相溶入铝基体,晶界β相的阳极作用显著,故而晶间腐蚀敏感性增加。

(3) 敏化热处理温度一定时,合金中β相的数量随着敏化时间的延长而增加,合金的晶间腐蚀敏感性愈加明显。

Guo C[11]等人研究了210 ℃/(0 h、1 h、8 h、24 h)不同热处理时间对不同含Ag量铝镁合金晶间腐蚀性能的影响。按ASTM G67做晶间腐蚀,无Ag合金的质量损失随热处理保温时间的延长而增加,8 h、24 h均出现晶间腐蚀形貌;而含Ag合金的质量损失随保温时间的延长先增加后减小,8 h时质量损失达最大值,表现为晶间腐蚀形貌,24 h时质量损失又减少,腐蚀类型为局部点蚀。Davenpor[15]等人研究了150 ℃/(0~100 h)敏化热处理对AA5182铝合金晶间腐蚀性能的影响。按ASTM G67做晶间腐蚀,450 ℃/30 min固溶处理的合金其质量损失仅为1.0 mg/cm2,随着敏化处理时间延长至10 h,其晶间腐蚀质量损失高达40 mg/cm2,敏化时间再延长至100 h时,其质量损失略增至 49 mg/cm2,晶间腐蚀愈加严重,其表现与晶界β相的析出及形貌分布一致(图1)。

图1 敏化处理对5182铝合金晶间腐蚀的影响Fig.1 Effect of sensitization treatment on intergranular corrosion of 5182 aluminum alloy

褚少旗[17]等人研究了敏化时间对国产5083-H116铝合金耐腐蚀性能的影响。首先在100 ℃进行不同敏化时间预处理,然后按ASTM G67标准测试其晶间腐蚀的质量损失。结果表明,5083铝合金晶间腐蚀的质量损失随着敏化时间的延长持续升高,在10 d处理条件下,合金表现出严重的晶间腐蚀敏感性,晶间腐蚀质量损失由未敏化处理时的2.5 mg/cm2增至36.2 mg/cm2。

(4) 加工硬化方面,铝合金经过较大的冷变形后,其形变组织包含较高位错密度和亚晶界,在晶界/亚晶界为β相提供较多的形核质点,并促进铝基体中的Mg原子向晶界快速扩散。冷变形加工对β相析出的影响随着合金含Mg量的增加愈加明显。

张鑫明[18]等人研究了不同冷轧变形量对5E06铝板β相析出行为及晶间腐蚀性能的影响。经过220 ℃/2 h稳定化退火后的4 mm板材在0%~80%冷轧变形量范围内,按GB/T 7998深度法做晶间腐蚀,当冷轧变形量≤40%时,板材的晶间腐蚀深度为4级,出现典型晶间腐蚀形貌;当冷轧变形量为55%~80%时,板材晶间腐蚀深度为3级,且未出现典型晶间腐蚀形貌,如图2所示。

图2 冷变形对 5E06 铝板晶间腐蚀深度的影响Fig.2 Effect of cold deformation on intergranular corrosion depth of 5E06 aluminum alloy plates

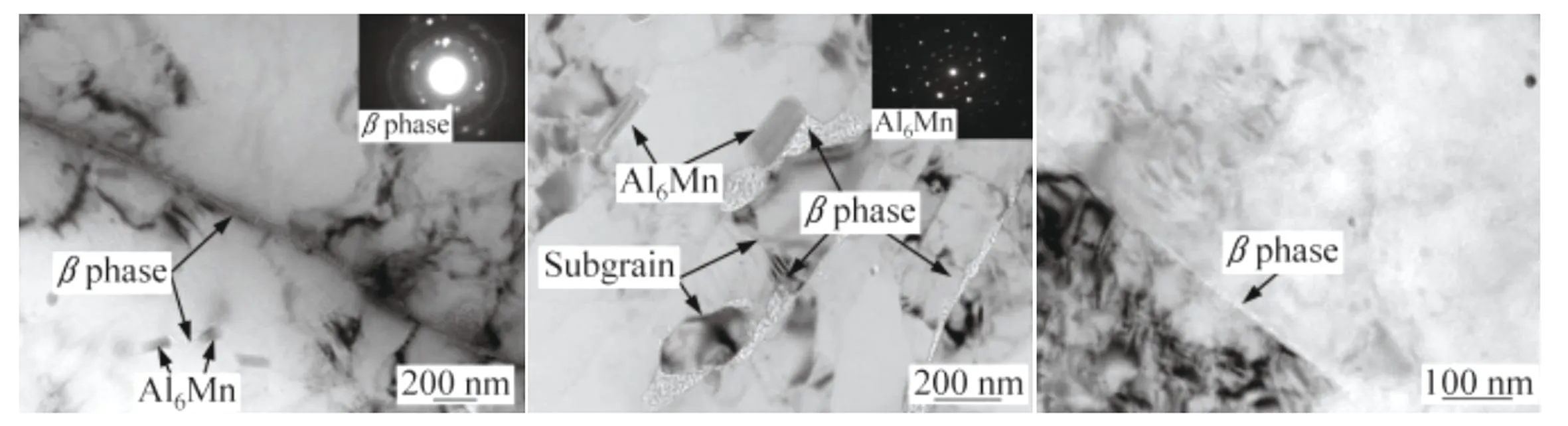

采用TEM对稳定化退火后的组织进行观察,在40%冷轧变形量以下,β相较易在晶界析出达到连续使合金的晶间腐蚀性能较差;在55%~80%冷变形量时,β相在晶界、亚晶界的析出量呈现此消彼长,在晶界断续分布导致合金晶间腐蚀性能良好,如图3所示。

(a) 25% (b) 55% (c) 80%图3 220 ℃/2 h 退火后5E06铝板透射组织形貌Fig.3 Transmission microstructure of 5E06 aluminum plate after annealing at 220℃/2h

(5) 晶粒尺寸的变化会影响合金的晶界密度、晶界尺寸以及晶界取向角,从而影响合金的抗腐蚀性能。一般而言,粗大的再结晶晶粒组织对合金的抗晶间腐蚀能力产生不利影响,且这种影响随着过饱和固溶体的分解而增强。部分再结晶组织比完全再结晶具有更好的抗腐蚀性能。

王凤春[19]等人通过改变热轧、退火及固溶制度获得不同再结晶程度及晶粒尺寸的7055铝合金板材,并分析再结晶对铝板晶间腐蚀的影响。随着再结晶程度和晶粒尺寸的增大,其晶间腐蚀性能变差。相对再结晶程度,等轴晶粒尺寸对合金晶间腐蚀性能影响更大。秦晋[20]等人研究了不同晶粒尺寸5083铝合金晶间腐蚀的差异。退火处理为400 ℃/1 h,敏化处理为170 ℃/24 h,按ASTM G67做晶间腐蚀。冷变形量10%~50%时,铝板平均晶粒尺寸24.4~79.2 μm,晶间腐蚀深度15~25 μm,均表现为点蚀;冷变形量75%时,平均晶粒尺寸8.7 μm,晶间腐蚀深度36 μm,表现为典型晶间腐蚀形貌。此外,EBSD结果表明冷轧变形量为75%时,即细晶粒组织中低角度晶界占比少,而10%冷变形下,即粗晶粒组织中低角度晶界占比较多。这可能是粗大的再结晶晶粒比细小的再结晶晶粒具有更好的抗晶间腐蚀性能的原因。

此外,张瑞丰[21]团队为解决舰船制造与海洋应用5xxx系铝镁合金在长期服役后仍会出现的较为严重的敏化腐蚀问题,正在通过周期性强化方法(其目的在于对合金施加周期性的“拉-压”应力,使得合金内部形成大量的纳米团簇结构)来开发一种既可弥补力学性能的下降,又能保证高强度的抗敏化腐蚀的铝镁合金。潘素平[22]等人研究了表面机械处理对5xxx铝合金/涂层体系晶间腐蚀性能的影响发现,发现表面机械处理产生的暴露表面增多的β相使得基体的耐蚀性明显降低。

3 总结

综上所述,一方面5xxx铝合金的晶间腐蚀或敏化腐蚀问题的研究主要集中于舰船制造及海洋用合金,而汽车车身用5xxx系铝镁合金的晶间腐蚀相关研究较少,特别是气垫式退火和传统箱式炉退火后合金的晶间腐蚀的差异。另一方面,国内外学者主要通过微合金化处理以及选择合理的冷轧变形量与热处理制度相结合的方法来避免β相沿晶析出且连续分布,从而降低铝合金的晶间腐蚀敏感性。这些研究为铝合金的晶间腐蚀机理提供了一定的解释。但目前铝合金的晶间腐蚀机理还需要在以下方面进行进一步深入研究:(1)铝镁合金析出相与力学性能及其晶间腐蚀性能之间的关系;(2)采用电阻法、电化学噪声、交流阻抗等分析手段,研究合金的电化学性能与其结构间的关系,从而建立合金的电化学判据。

总之,调整和控制晶内和晶界析出相的形状、大小及其分布仍是今后5xxx系铝合金抗晶间腐蚀的主要研究方向。