深冷处理对铸态铝锭组织与性能的影响

张 盈,代卫丽,刘 乐,潘 勇,张子腾,赵翼博,孙腾飞

(1.商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西 商洛 726000;2.中国黄金集团陕西有限公司,陕西 西安 710001)

深冷处理又称超低温处理,是指以液氮为冷却介质,对材料在-196℃以下进行处理的一种工艺方法。该方法具有绿色、安全、廉价、不改变工件形状、过程简便、易操作,且可以有效改善材料的硬度、强度、耐磨性、稳定材料尺寸,改善组织晶粒均匀性等优点,可同时提高材料的力学性能和使用寿命,具有非常可观的经济效益和市场前景[1-3]。深冷处理在黑色金属上应用较多,近年来,在铝合金、镁合金、铜合金、钛合金等有色金属上也得到了广泛应用[4-7]。其中,深冷处理对铝合金的影响主要有两个方面[8-12]:一方面,深冷处理对铝合金具有预时效的作用,可以提高一些牌号铝合金的综合性能。如李文博研究发现,当对近共晶Al-Si合金深冷处理24 h后,该合金晶粒细化较为明显。室温抗拉强度提高了6.8%,延伸率提高了22.5%。深冷处理可以促进铝硅合金中析出细小的Si相、提高该材料的强度和硬度等;另一方面,深冷处理可以有效消除部分铝合金中的残余应力,提高了材料的微屈服应力和尺寸稳定性[13-16]。

目前,对于铝合金的深冷处理工艺还没有一个完全统一的观点,根本原因可能是其铝合金成分的不同,导致其性能会有比较大的变化。对材料进行深冷处理时,保温时间、升(降)温速率等的不同也会使其有较大性能的改变[17-19]。总体来讲,深冷处理可改善铝合金的性能,而对于某些铝合金,性能改善不大,有可能是深冷工艺不太合适,需要进一步的研究。尤其是作为铝合金基础材料的纯度较低的铝锭,其深冷工艺的探讨有望为其他铝合金的深冷处理提供参考。因此,本研究采用液氮深冷处理工艺,将得到的纯铝进行深冷处理,通过改变深冷次数和深冷时间两个工艺参数来获取性能优异的纯铝,通过对比参照来确定更合适的工艺路线。

1 材料及方法

采用工业纯铝(铸态)为原料。首先将铝锭切割为15 mm×15 mm×15 mm块体,随后对样品打磨,去掉其表面氧化皮,之后采用超声波进行清洗、烘干密封备用。将预处理后样品放入液氮罐中,密封。通过调整深冷时间和深冷次数对纯铝进行深冷处理。深冷保温完成后,将样品放入50 ℃的热水中进行快速回温,之后烘干即制得所需样品。将样品进行预磨、机械磨制、抛光、细磨、抛光、电解抛光、腐蚀后制备金相实验。其中电解抛光时,将样品放置于抛光液(酒精∶氢氟酸=1∶9)中,抛光时间45 s,电压23 V,电流1.3 A,抛光结束后立即用蒸馏水清洗。将电解抛光后的样品用混合酸(HF∶HCl∶HNO3∶H2O=1∶1.5∶2.5∶95(体积比))腐蚀,干燥后即可。

2 深冷时间对纯铝组织及性能的影响

2.1 深冷时间对纯铝组织的影响

图1和图2分别是纯Al经不同深冷时间处理后的金相组织照片及晶粒尺寸统计结果。图1中基体相为纯铝的树枝晶,由于所选用的铝纯度不高,因此在铝晶界上还存在较多的黑色杂质相,这和铝锭熔炉时,杂质相易偏聚在晶界上所致。

(a,b,c,d)为低倍组织;(e,f,g,h)为高倍组织;(a,e)0 h;(b,f)6 h;(c,g)24 h;(d,h)30 h图1 不同深冷时间处理后纯铝的低倍和高倍金相组织Fig.1 Low and high power microstructure of pure aluminum treated with different cryogenic time

图2 不同深冷时间处理后纯铝的晶粒尺寸Fig.2 Grain size of pure aluminum treated with different cryogenic time

从图1中可以看出,随着深冷时间的延长,纯铝粗大的树枝晶枝晶臂开始脱落,部分球化或成为晶粒较为圆滑的等轴晶,这在镁合金中也发现了类似的现象[21]。晶粒先细化后又粗化,但较未深冷时的晶粒尺寸均有所细化。尤其是当深冷时间为24 h时,晶粒尺寸为27.5 μm,较未深冷的37.2 μm减小了35.3%。同时,随着深冷时间的延长,基体中的杂质相含量呈先增加后又减少的趋势。尤其是当深冷时间为24 h时,杂质相含量较多,经统计此时杂质相面积含量达10.6%,较未深冷时的8.8%增加了20%,但当深冷时间延长至30 h时,杂质相的面积含量又减少至5.6%。

晶粒细化的原因为在深冷处理时,试样从室温放置于-196 ℃的液氮中,由于材料的热胀冷缩,在材料内部会产生较大的内应力。在这一过程中,所造成的体积收缩率可根据公式,θ=eα(T-T0)-1进行计算[22];式中,θ为体积收缩率,α为线膨胀系数,T为温度。对于纯铝,α=15×10-6K-1,Al进行深冷处理时,温度从室温298 K降低至77 K,即T0=298K,T=77K,将各参数均带入,即可求得纯铝的体积收缩率为-0.63%,这表明深冷处理造成纯铝体积的减小。

进而根据该体积收缩可通过公式,σm=K[eα(T-T0)-1],K=E/[3(1-2μ)],可估算深冷处理时由于温度降低在材料内部所引起的应力大小[23];式中,E、μ分别为材料的弹性模量和泊松系数。对于纯铝E=70GPa,μ=0.31,将参数分别带入公式中,即可求得深冷处理过程中在材料内部所产生的内应力,约为-220MPa。该值为负值,说明该内应力为压应力。

通过上述计算可知,深冷处理会在纯铝内部产生一定的压应力,且该压应力远大于99.5%铝锭的屈服强度约70 MPa。当受到该压应力的时,基体将发生明显的塑性变形,晶粒被破碎细化。同时,在材料内部会产生大量的位错,位错攀移形成亚晶界,这也会减小晶粒尺寸。当然,该应力亦可作为杂质相析出的驱动力。深冷时间不同,应力得以保持的时间不同。若深冷时间较短,材料的变形在随后的升温过程中将部分恢复,应力减小,这引起的晶粒细化及杂质相析出有限。但当深冷时间过长时,应力足够大会引起位错的运动和晶界的迁移,趋向于向平衡态转变。对于非纳米晶多晶体系,晶粒变大使得晶界所占比例降低,由于晶界能量较高,晶粒长大降低了体系的能量,使得体系更为稳定[24]。因此,本次晶界迁移的结果使得晶粒尺寸反而变大。同时,为了降低体系的能量,部分析出的杂质相会重新融入基体中进而降低相界面能,因而此时组织中的杂质相含量降低。

2.2 深冷时间对Al性能的影响

纯铝经不同深冷时间处理后的致密度、显微硬度及电导率的变化曲线如图3所示。由图可知,纯铝的致密度随深冷时间先增加后又趋于稳定,在24 h时达到最高,几乎全致密,较未深冷时提高了10.26%。而组织中气孔的减少一方面是由于晶粒细化,晶界面积增加,这会增加气孔溢出的路径;另一方面,材料的热胀冷缩也会减少气孔的数量。但当深冷时间进一步延长至30 h时,晶界迁移的结果使得小气孔合并为大气孔而成为闭孔,不易溢出,这反而会增加气孔的数量和体积[25]。

图3 经不同深冷时间处理后纯铝的致密度、显微硬度及电导率Fig.3 Density, microhardness and conductivity of pure aluminum treated with different cryogenic time

由图3可知,纯铝的电导率随深冷时间的增加先增加后降低,深冷24 h时,其电导率达到最大,为21.848 MS/m,较未深冷处理时提高了8.9%。这是因为随着深冷的进行,铝晶粒细化和杂质相含量的增加,均会降低铝的电导率。而致密度的提高会提高材料的电导率。且随着深冷时间的延长,纯铝中的晶体缺陷逐渐减少[26],这会提高该物质的电导率。这几种因素相互作用的结果使得此时材料的电导率达到最大。

由图3亦可知,随深冷时间的增加,纯铝的显微硬度呈现先增加后降低的趋势,在24 h达到最高113.9 HV,较未深冷提高了49.1%。纯铝显微硬度的变化原因为,随深冷时间的延长,纯铝的晶粒尺寸逐渐减小,根据细晶强化理论可知,这可提高纯铝的显微硬度。另一方面,随深冷时间的延长,纯铝的致密度提高后稍有降低,这也造成显微硬度的增加。同时,在本实验条件下,随深冷时间的延长,在纯铝中因深冷所产生的内应力逐渐积累增加,内应力可在材料内部产生了大量的位错和亚晶等缺陷以及使晶粒发生偏转,形成新的择优取向[27],而这种取向又会阻碍位错的运动,因此材料的强度得以提高。但当深冷时间过长至30 h时,材料晶粒粗化、杂质相较少等原因使得其显微硬度反而降低。

通过对样品组织及性能的分析可知,在本实验条件下,最佳的深冷时间为24 h。此时晶粒较为细小、均匀,材料的综合性能较高。

3 深冷次数对纯铝组织及性能的影响

3.1 深冷次数对Al组织的影响

图4、图5分别是经不同深冷次数处理后纯铝的金相组织及晶粒尺寸统计结果。经统计,组织中的杂质相含量分别为8.8%、9.5%、13.9%和10.9%。由图4可知,随着深冷次数的增加,铝树枝晶枝晶臂脱落,晶粒先细化后又增加。尤其是当深冷次数增加至3次时,晶粒尺寸显著减小,由37.2 μm减小至20.8 μm,降低了44.1%。树枝晶向等轴晶转变,晶粒大小分布更为均匀。同时,枝晶间杂质相由8.8%增加至13.9%。这是因为随着深冷次数的增加,铝中累计的内应力增多,正如前文所分析的那样,较大的内应力可以在晶粒内部形成亚晶界,细化基体的晶粒。同时,较大的内应力可使树枝晶破碎,枝晶臂脱落。而该内应力也为枝晶间杂质相提供驱动力,使更多的杂质相富集在晶界上。同深冷时间太长样品的晶粒尺寸变化情况类似,当深冷次数增加至5次时,此时内应力太大,这反而会增加基体的晶粒尺寸且降低其杂质相的含量。

图5 不同深冷次数处理后纯铝的晶粒尺寸Fig.5 Grain size of pure aluminum treated with different cryogenic frenquency

3.2 深冷次数对Al性能的影响

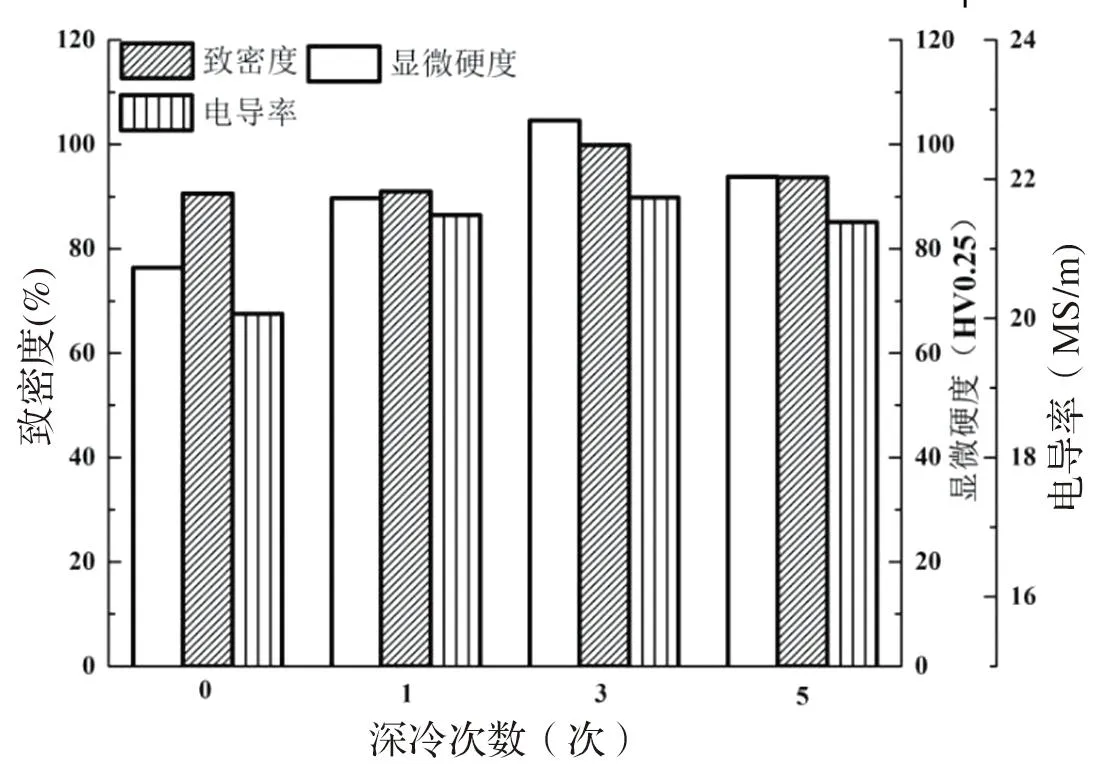

图6为铝锭的致密度、显微硬度和电导率随深冷次数的变化曲线。由图可知,致密度、显微硬度和电导率均随深冷次数的增加呈现先增加后降低的趋势,均在深冷次数为3次时达到最大,较未深冷时的相应参数分别提高了10.4%、36.9%和8.3%。说明深冷处理3次是最合适的工艺路线。此时,材料的致密度最大、晶粒最细小、杂质含量最高,这导致材料的显微硬度最高。电导率最大说明致密度较晶粒尺寸和杂质含量这三个因素中,致密度对电导率的影响最大。

图6 不同深冷处理次数下铝锭的致密度、显微硬度和电导率Fig.6 Density, microhardness and conductivity of aluminum ingot under different cryogenic treatment times

对纯铝来说,深冷时间和深冷次数均可影响其组织和性能。两者横向对比可知,深冷次数较深冷时间对铝的细化更为明显。而后者对材料性能提高较为明显,但由于深冷时间的延长对深冷设备要求较高,因此对此材料,可通过短时多次的深冷来进行深冷处理。

4 结论

本研究以液氨为深冷介质,通过调控深冷时间、深冷次数对铸态的铝锭进行深冷处理。通过组织及性能的分析来确定Al的深冷工艺。结论如下:

(1)本实验条件下,深冷处理能细化材料的晶粒尺寸。当深冷时间为24 h或是深冷次数为3次时,材料的晶粒尺寸细化较为明显,可分别使晶粒尺寸降低了35.3%和44.1%,深冷次数的细化效果更为明显。

(2)深冷处理均可提高材料的致密度、显微硬度和电导率,最佳深冷时间下,材料的上述参数分别提高了10.3%、49.1%、8.9%。最佳深冷次数下,分别提高了10.4%、36.9%和8.3%。

(3)通过综合分析,可通过短时多次的深冷处理工艺对该材料进行深冷处理。