深冷处理对CuCoBeZr合金电极点焊性能的影响

张木

(陕西工业职业技术学院 材料工程学院,陕西 咸阳 712000)*

0 引言

鉴于电阻点焊的电极在工作时需要同时承受高导电、重压力的情况,作为点焊重要部件的电极除要求具有高的导电/导热性能及高温下的强度外,电极的抗变形和抗磨损能力以及硬度也是非常重要的,如果电极的耐磨性能较差,就会使得电极端面极易磨损变形,从而使得点焊电极的尺寸发生变化,导致产品的焊接质量降低、影响焊接效率,同时也会使得点焊接头容易受到电极材料的污染而影响接头性能.某公司针对其生产的镀铝锌板研制出新型CuCoBeZr合金电极,CuCoBeZr合金是一种综合力学性能优良的时效强化合金,传统提高金属耐磨性的、硬度的方法很多,如淬火,堆焊耐磨合金等,但相对于点焊电极这一特殊工件来说这些传统工艺都有一定的缺点.考虑到深冷处理作为一种无污染、对工件无伤害、成本低廉、操作简单的强化手段,具有优良的社会经济效益[1-2],该技术为提高点焊电极服役寿命提供一种新的手段,但是对于深冷处理改善CuCoBeZr合金电极点焊功能的相关研究报道相对较少,下面就深冷前后CuCoBeZr电极的电导率、硬度、热导率进行对比和分析,为进一步提高点焊电极的综合力学性能提供理论依据,为CuCoBeZr合金的深冷处理推广应用奠定一定理论基础.

1 实验材料与试验方法

1.1 实验材料

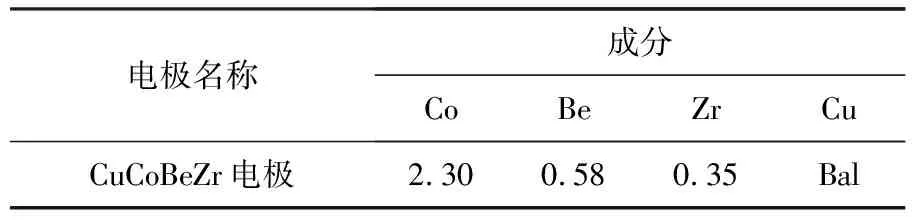

试验用CuCoBeZr合金电极见图1,其成分见表1.

图1 CuCoBeZr电极示意图

表1 CuCoBeZr电极化学成分%

该CuCoBeZr合金的软化温度为530℃,电桥法测得导电率为45%IACS.

1.2 试验方法

本试验采用的是液体法深冷处理,即直接将材料浸没于液氮中保温,其保温时间分别选择4、6、8 h,得到深冷前后不同状态下的电极,然后借助光学显微镜、扫描电镜然对深冷前后的CuCoBeZr合金微观组织进行观察, 再分别对深冷前后的电极采用凯尔文(汤姆逊)双臂电桥法[3]测量每个电极材料的电阻值,然后逐一测量其硬度值,最后结合材料的显微组织、导电性能及硬度的变化情况,总结出深冷处理工艺对该合金电极性能影响规律.

2 试验结果及分析

2.1 微观组织观察及讨论

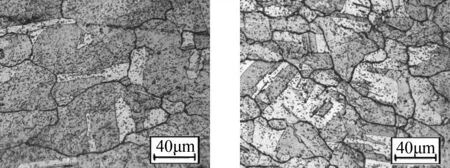

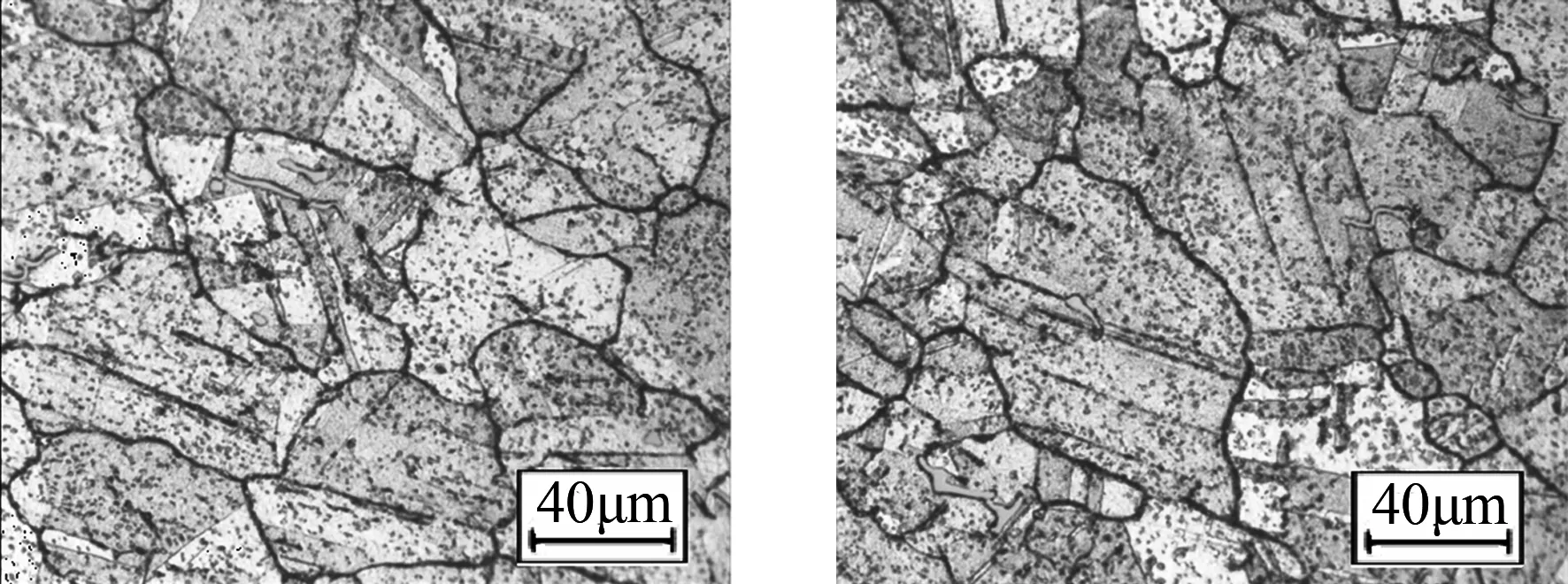

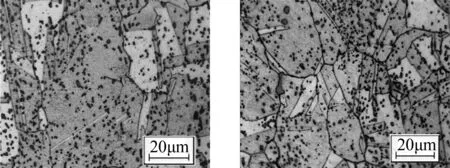

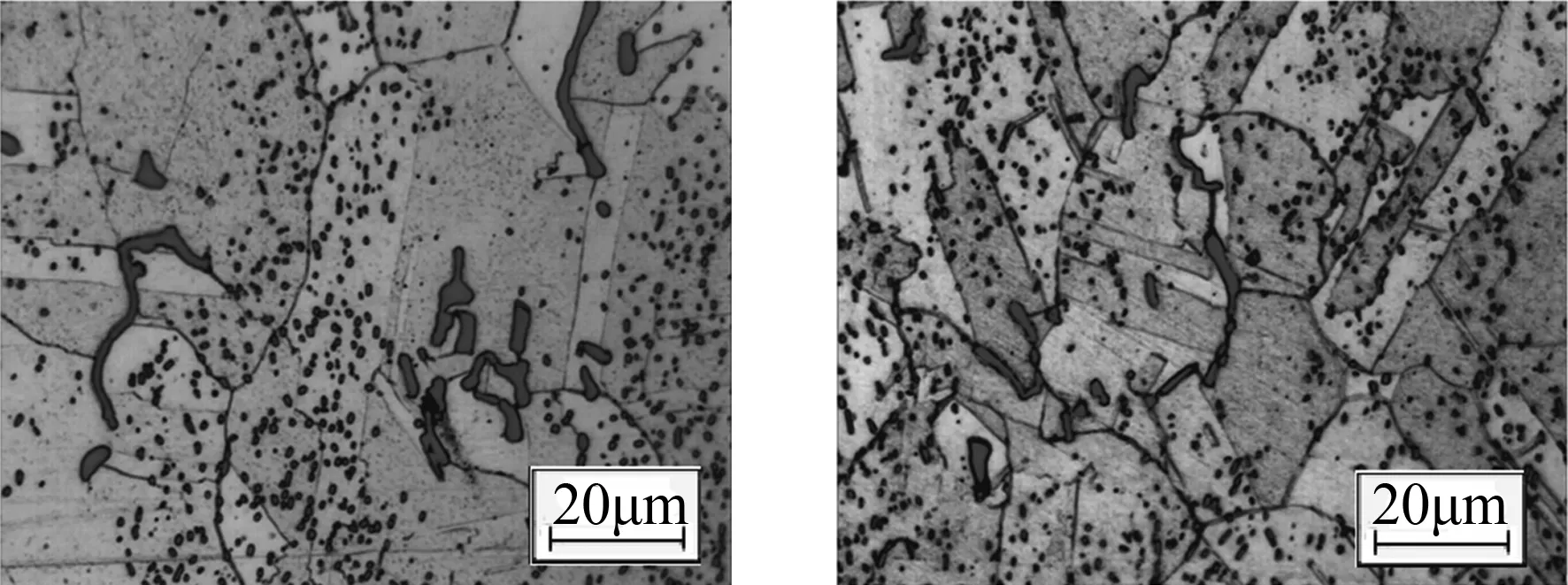

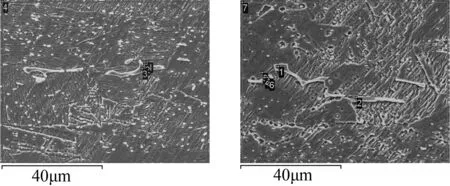

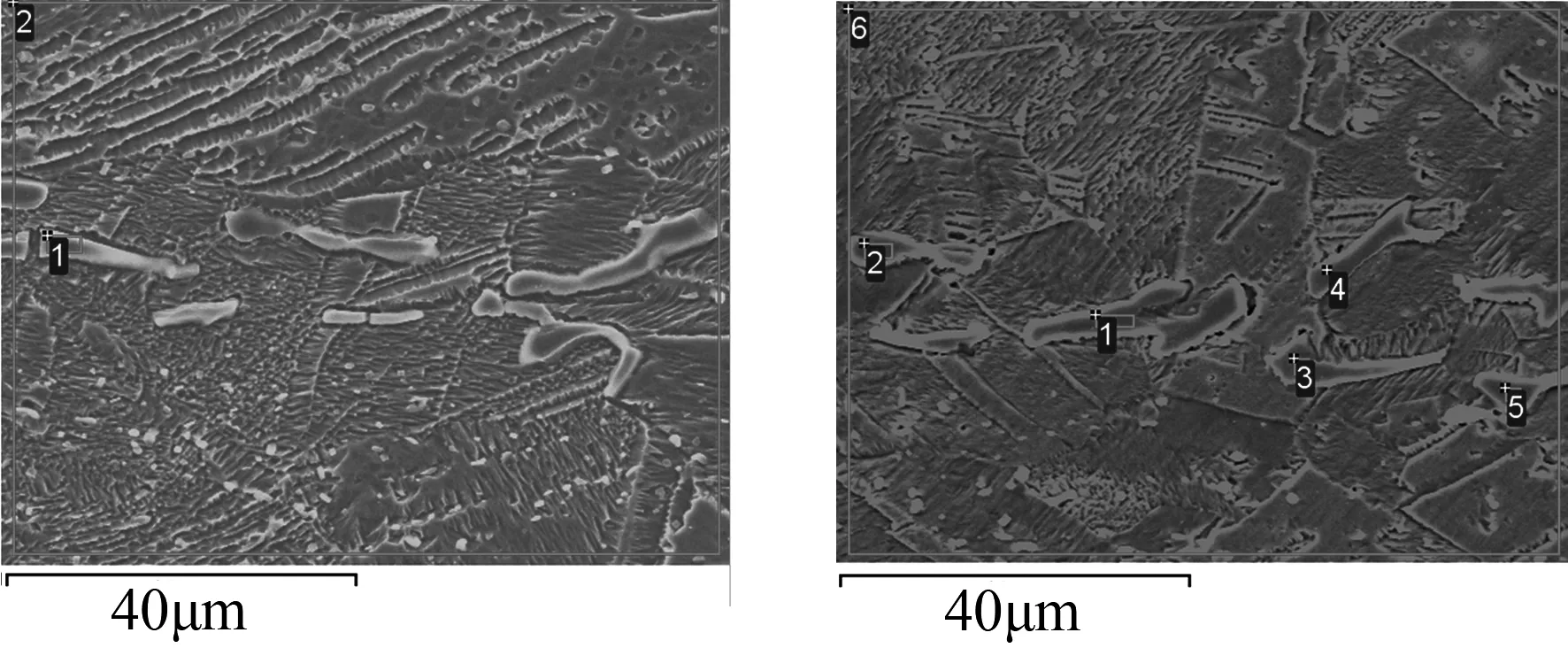

图2是未深冷与深冷4、6、8 h后深冷电极材料放大500倍的金相照片对比图,观察发现深冷后电极中有大量的孪晶产生.而通过1 000倍下深冷前后电极试样的金相照片(图3),可以发现存在弥散分布的黑色点状物质和沿晶界分布的灰色长条物质.图4是采用扫描电镜对深冷前后电极背散射照片,从照片可以看出:原合金电极的基体组织中含有较多的显微孔洞;而经过深冷处理后,显微孔洞明显减少.金相照片和扫描电镜观察结果表明,深冷6 h与深冷8 h的电极材料在组织形貌、析出相的多少和显微孔洞的分布方面都十分近似,而这些表现都优于深冷4 h电极材料.

(a) 未深冷电极 (b) 深冷4 h电极

(c) 深冷6 h电极 (d) 深冷8 h电极

(a) 未深冷电极 (b) 深冷4 h电极

(c) 深冷6 h电极 (d) 深冷8 h电极

深冷处理一方面使合金元素溶解度降低,产生它们析出的驱动力[3],另一方面由于在超冷状态下会使原子运动变得缓慢,这就要求合金元素的析出需要充分的时间,而深冷4 h显然不能满足这一时间要求,深冷6 h对于该电极材料则较为充分.深冷时间超过6h后,电极的组织变化不大,表明深冷处理时间对合金性能的影响存在递减效应.

(a) 未深冷电极 (b) 深冷4 h电极

(c) 深冷6 h电极 (d) 深冷8 h电极

2.2 导电能力对比分析

使用凯尔文(汤姆逊)双臂电桥法测量深冷前后电极材料的电阻值[3],再结合式(1)~(3)[4]得出表2的数据:

导电率 (%IACS )= 0.017241/ρ×100%

(1)

或:

导电率 (%IACS)=σ/58.0×100%

(2)

电阻值为:

Rx=ρ+L/S

(3)

由表2可以看出,深冷后的电极导电性能要比深冷前电极导电性能好,而且深冷6、8 h的电极导电性要比深冷4 h的好.分析认为[5]:

电极电阻的产生是由于外载电场作用在电极材料后,材料中的自由电子发生定向移动产生电流,而这些自由电子在定向移动中会不断的撞击正离子致使电阻产生.而深冷处理后CuCoBeZr电极合金内部含有杂质的固溶体量降低,使得杂质原子引起金属产生的畸变消失,从而降低了电子的散射,提高了导电率.另一方面,深冷处理后的CuCoBeZr电极合金基体内孔洞大量减少,固溶元素析出且分布更为弥散均匀,这进一步降低了对电子的散射作用,提高了合金的导电率.因此深冷材料的导电率高于未深冷电极,而深冷6和8 h所析出的含Co、Be、Zr颗粒要比深冷4 h的多,因此深冷4 h材料的导电率略低,与实际电阻测量结果一致.

表2 深冷前后电极导电率、电导率、电阻率测试结果

2.3 电极硬度对比分析

点焊过程中电极需要承受一定的载荷,这就要求电极自身具有一定的抵抗变形的能力,拥有一定的硬度.在此通过对深冷前后电极材料硬度的对比,分析深冷处理对电极硬度的影响.

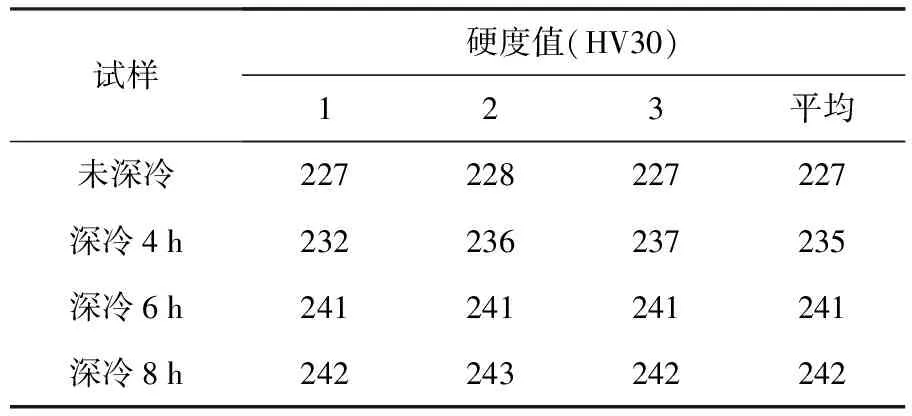

本实验通过在电极端面上任取三点测量其维氏硬度,再通过三点平均值进行对比,结果见表3.

表3 深冷前后电极材料硬度比较

随着温度的降低, Cu的晶体会向更低能量的晶格结构转变,而孪晶晶界的界面能远远低于普通晶界的界面能.使得Cu合金发生孪晶变形[3],同时Co,Be,Zr在Cu中的溶解度急剧下降, Co,Be,Zr析出相在Cu基体中不断形核,同时深冷温度下降使得Co,Be,Zr颗粒的析出量增多,在化学力的作用下不断的在Cu基体中传质,并最终聚集在一起形成强化析出相,强化析出相相互贯通形成网格强化结构,增强合金的硬度.随着深冷温度的降低析出相增多,使得晶界增多.晶界的增多又阻碍了析出相原子的传质过程.使得析出相的析出速度减缓.同时由于深冷温度的降低使得Co,Be,Zr原子在铜基体中的扩散传质速度下降,扩散系数呈指数速度急剧降低.由于上述两种因素的作用结果,可以预见Co,Be,Zr原子在Cu基体中的扩散应该存在一个极值.从而使合金电极的硬度存在一个极值.当达到极值以后,随着深冷温度的降低,尽管温度使得金属中Co,Be,Zr的浓度梯度加大,析出能力增强,但是由于深冷温度使得原子的活性的急速下降,从而Co,Be,Zr原子扩散聚集能力减弱,导致Co,Be,Zr原子在合金中不能构成较为完备的相互贯连[5-7]强化网格.从而强化效果下降,在宏观上表现为合金耐磨性的降低趋势.但由于深冷处理不仅影响合金电极的第二相强化作用.同时深冷作用使得合金中的空位缺陷明显减少[8],增强了合金组织的致密度,从而表现为深冷处理后的合金电极硬度整体优于处理前的合金电极试样.

3 结论

本章对深冷电极在点焊中的作用进行了研究,研究表明通过深冷处理的电极由于合金元素的析出,孪晶的产生、网格结构的贯通及基体孔洞的减少使材料的导电能力、电极硬度比起未深冷前都有很大的提高,并且随着保温时间的延长,其导电能力、电极硬度都有相应提高,但在保温6 h以后,再延长保温时间各项性能提高不大,趋于稳定,达到一极值.