无氟无镍中温封孔剂的优势探讨及影响因素

陈 颖,佟 丹,屈乐柱

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝型材经过阳极氧化后生成氧化膜虽有些防护作用和装饰效果,但是氧化膜表面呈现多孔层结构[1],吸附能力和化学活性都强,尤其处在腐蚀性环境中,腐蚀介质容易渗透膜孔引起基体腐蚀[2]。因此,经阳极氧化后的皮膜,不管着色与否,均需经过封闭处理,以往的封孔工艺都离不开镍盐封孔剂,效果也不错[3],但是对环保方面确实是带来了一定困扰,如含镍盐的污水排放问题,操作人员的身体健康问题。科研人员经过多次试验,研究出一种环保型金属元素代替镍元素的封孔剂,无氟无镍中温封孔剂[4],来提高氧化膜的抗腐蚀性,绝缘耐磨等性质,并减弱它对杂质或油污的吸附[5]。无氟无镍中温封孔剂是一种温度介于常温和高温之间,应用于铝合金阳极氧化膜封闭的复合物[6]。

无氟无镍中温封孔剂由以锆为主要金属离子的乙酸盐、水化促进剂、表面活性剂、防滑剂等复配而成,其中络合物有促进封孔,抑制铝合金表面形成粉霜的作用,水化促进剂对水化反应有明显的促进作用,表面活性剂使封孔剂能够迅速达到型材表面,也能抑制粉霜的形成,这几种成分协同作用,缺一不可。

1 试验对比

试验采用铝合金6063同一批次型号的铝型材,经过阳极氧化后,膜厚满足≥10 mm,采用相同的封孔时间10 min,试样三组,每组3个,规格为100 mm×50 mm,失重测试结果≤30 mg/dm2合格品。

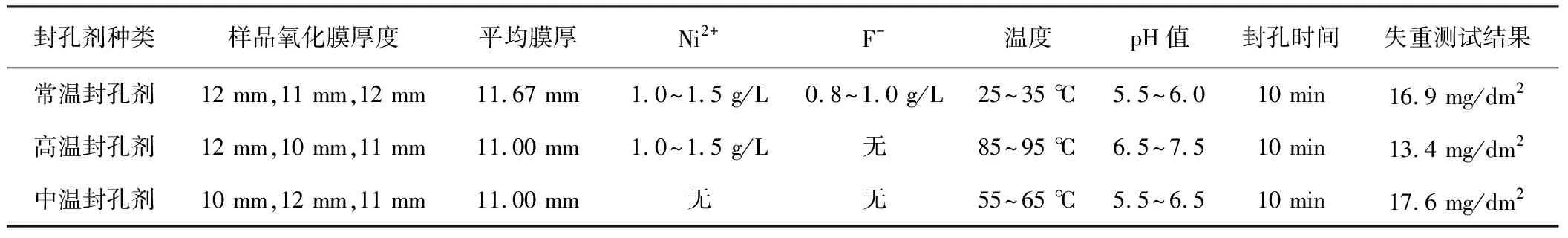

表1为无氟无镍中温封孔剂与常温含氟镍、高温无氟含镍封孔剂的试验参数与封孔质量,表中可知,三种封孔剂的药品消耗、试验温度、pH值均有所不同,但封孔质量均符合标准要求。

表1 三种封孔剂试验参数与封孔失重

经过试验可以看出,不论哪种封孔剂,封孔后失重测试结果都能满足客户要求≤30 mg/dm2。但是低温封孔和高温封孔中的F-、Ni2+化合物能够引起环境污染,尤其是镍盐中的Ni2+具有积存作用,容易引发人体鼻、咽癌,肺癌。常温封孔的温度较低,氧化膜易出现脱落、裂痕等现象。高温封孔属于水合封孔,机理是90 ℃以上的中性水中,氧化铝与水合成波米体型的一水合氧化铝,这就是所指的水合封孔的反应过程:Al2O3+H2O→2AlO(OH)→Al2O3·H2O。由于一水合氧化铝的密度3 014 kg/m3比氧化铝3 420 kg/m3的小,故反应后体积增大33%左右,堵塞了氧化膜的空隙,造成孔外膜表面部分水合物呈粉状堆积,形成粉霜。

在封孔失重测试三种温度封孔型材结果均合格的情况下,综合因素总结起来,无氟无镍中温封孔是较理想的一种封孔方法[1-3],槽液易于控制,稳定性好,以下探讨无氟无镍中温封孔工艺的影响因素。

2 无氟无镍中温封孔工艺过程及影响因素的研究

(1)试验条件。采用型材型号ZWTYN-266,喷砂太阳能边框型材。试验所用的铝型材型号,机械加工工艺及合金成分相同。氧化条件为一般标准工艺,墨水测试采用一种市售纯蓝墨水,失重采用硝酸预浸的磷铬酸,磷酸钼酸钠腐蚀失重试验。

(2)主要工序步骤。型材样品→脱脂→水洗→水洗→碱蚀→水洗→水洗→水洗→中和→水洗→水洗→阳极氧化→水洗→水洗→水洗→封孔→水洗→水洗→烘干。

(3)脱脂。将铝型材工件浸入含有硫酸10%~20%,清洗剂30%~50%的溶液中,浸泡时间2~3 min,温度为室温。

(4)碱蚀。水洗后工件放入含有氢氧化钠45~70 g/L,碱蚀剂与氢氧化钠比例为2∶9溶液中,反应时间2~6 min,温度50~55 ℃。

(5)中和。碱洗后铝型材表面会有挂灰现象,将铝型材浸入浓度为10%~15%硝酸和20%~40%硫酸的混合溶液中,室温下浸泡2~5 min。

(6)阳极氧化。使用浓度为145 ~175 g/L硫酸电解液,电压为18 V,温度为室温,氧化时间为15~30 min,进行阳极氧化,在铝合金表面形成阳极氧化膜。

(7)封孔。将成膜之后的铝型材放入不含重金属可溶性盐的中温封孔剂15%~30%,0.8%~8%的缓冲剂等有效成分的封孔槽中,在温度为55~70 ℃,时间为10~15 min,用氨水或是冰醋酸调节pH值为6.0~7.0进行封孔反应。

(8)烘干。经封孔水洗之后吹干,干燥时间10~20 min。

2.1 pH值的影响

在实际生产中,北方夏季,冬季气温变化较大,pH值反应出与温度有一定的对应关系。当pH值较高时会加快封孔反应速率并使其反应产物沉积于膜孔之中,所遵循的规律是pH值相对越低时,温度就需相应提高。本试验证明,在低温高pH值条件下以及高温低pH值条件下,均可获得优良的封孔效果,同时证明,在高温或是高pH情况下,也可以获得完全无灰的表面。

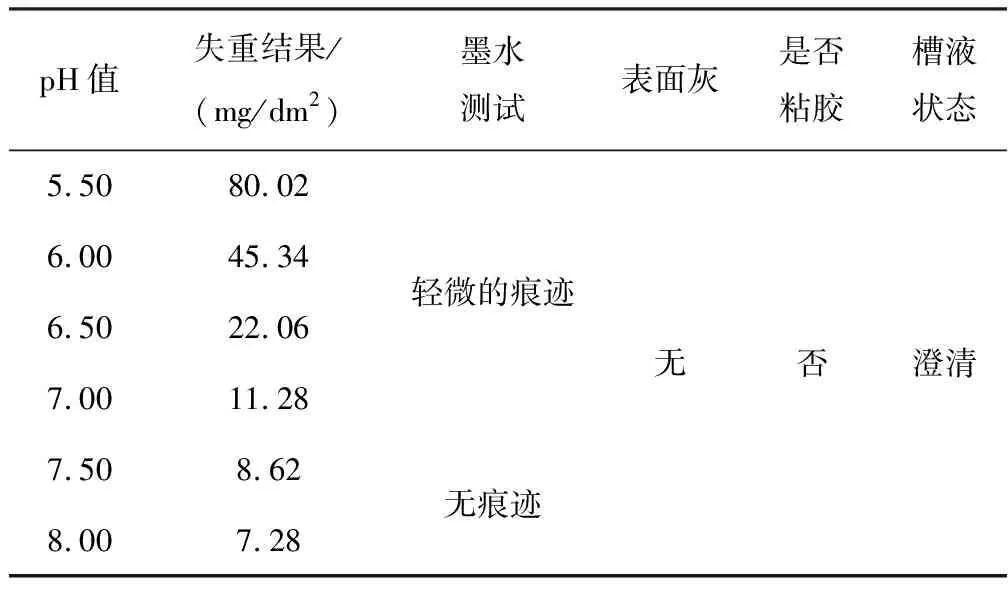

pH值也是封孔工艺中的重点因素。本试验条件是氧化膜厚度为16~20 μm,封孔时间为10min,封孔温度为60 ℃,通过氨水或是冰醋酸调整pH值,失重结果与pH值的对应关系见表2。

表2 pH值对封孔质量的影响

试验结果表明,pH值对墨水测试的效果影响不大,型材表面无灰,无粘胶,槽液没有出现混浊,对失重影响较为明显,pH值接近6.5时失重结果小于30 mg/dm2;当pH值大于7.5时,槽液出现混浊现象,不利于封孔,pH值在6.5~7.5时进行封孔,封孔效果较好。

2.2 封孔温度的影响

一般情况下,温度越高,金属离子扩散速度加快,溶液中水解速度越快,所以对一定膜厚的氧化膜,封孔温度越高,则所需封孔时间越短。所以在试验过程中选择50 ℃开始试验温度,试验结果见表3。试验条件,氧化膜厚度16~20 μm,封孔时间10 min,pH值6.5~7.0(通过氨水和冰醋酸调节)。

表3 温度对封孔质量的影响

结果表明,型材表面无灰,墨水试验无痕迹,且没有粘胶,主要看型材阳极氧化膜的失重试验随着温度的升高而数值减小,当温度高于55℃时就已经接近标准要求;当温度达到60℃时,失重结果趋于稳定,变化较小,生产工艺温度在55~65 ℃为合适。

2.3 时间对封孔失重的影响

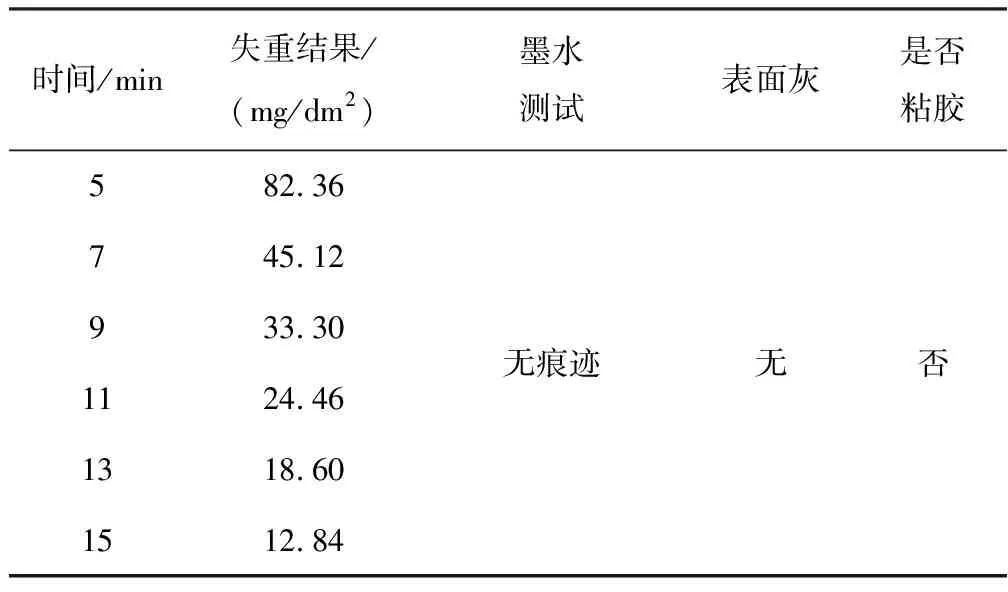

封孔一般要求速度为1~3 μm/min,这样能提高产能,但是要以满足封孔失重检测结果合格来确定时间。所以膜厚16~20 μm,pH值6.50,温度65 ℃,不同封孔时间变化试验见表4。

表4 时间对封孔质量的影响

结果表明,观察铝型材表面墨水测试无痕迹,表面无灰,而且不粘胶;对失重而言,封孔时间过短会影响失重结果不合格,封孔时间在10 min以上,失重测试结果合格,封孔时间越长,失重结果数值越小,但是太长时间,会影响生产产能。

3 结论

经过多次试验,综合环保要求,无氟无镍中温封孔剂是当下阳极氧化膜较为合适的一种封孔方式,封孔质量达到了国标GB/T5237.2-2017中规定的磷铬酸浸硝酸失重结果小于30 mg/dm2的要求,表面无生成粉霜现象。封孔的工艺条件较为合适的选择为,温度55~65 ℃,pH6.5~7.5,封孔时间10~13 min,封孔效果最佳。