AZ31镁合金薄壁管热油恒温胀形数值模拟研究

刘 禹,杨星地,余 犇,李建平,李永华

(1.沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159; 2.鞍钢集团攀枝花钢铁公司,四川 攀枝花 617067;3.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳110819)

镁合金作为一种新型的金属结构材料,因为具有密度低、导热性好和比强度高等优点而广泛应用于民用及军工领域[1-4]。但镁合金中存在密排六方晶体结构,基底滑移的临界分切应力远低于非基底滑移的临界分切应力,因此室温塑性成形性很差。200~400 ℃范围内,镁合金的塑性成形能力明显改善[5-9]。以轻量化和一体化为特征的空心构件的先进绿色塑性加工技术—管材液压胀形技术,已成为国内外塑性加工领域研究的热点。无缝管材或焊管在内部压力和两侧轴向进给协同配合作用下贴合模具完成成形。特点包括减少工序,实现短流程生产;减轻零件重量;提高零件强度和韧性;减少后续加工余量,近净形工艺;降低零件成本等[10-15]。毛献昌基于管材轴向补料液压胀形技术,利用Dynaform软件模拟研究了液压力、模具圆角半径和模具间隙等工艺参数对AZ31B镁合金冷胀形管件壁厚分布和最大壁厚减薄量的影响规律[14]。目前关于镁合金管件恒温液压胀形的报道很少。

本文受到Altan等人研究的启发,将热油作为传力及传热的介质进行液压胀形[15]。采用自制热油恒温成形设备,将AZ31镁合金薄壁管坯放入模具中并置于150~250 ℃的热油环境中,加热棒控制油温,进油卡套芯杆使热油直接作用在薄壁管内部,实现薄壁管内部的热油恒温均匀胀形,从而改善镁合金的塑性。采用Dynaform有限元软件对AZ31镁合金薄壁管液压胀形过程进行数值模拟,研究成形温度对镁合金薄壁管热油恒温胀形的影响规律,并基于模拟结果设定实验参数。

1 实验方法

1.1 镁合金材料及管坯尺寸

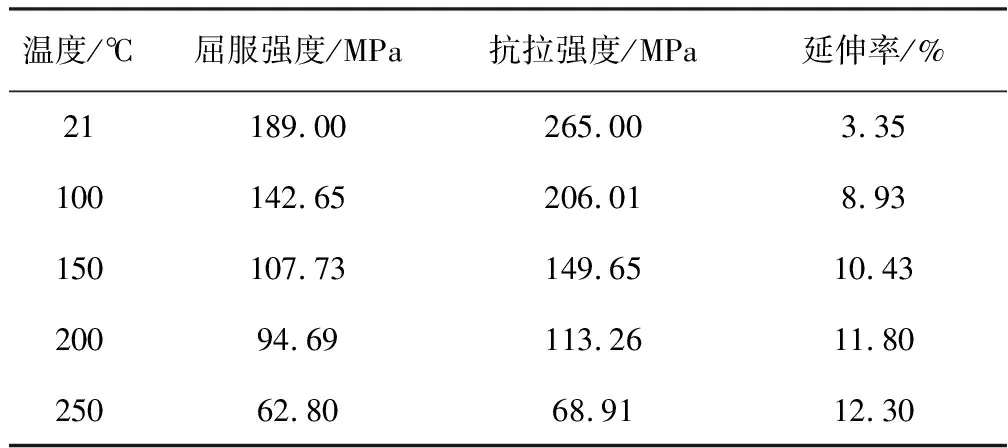

选用AZ31镁合金管材坯料,化学成分(质量分数,%)为,Al 2.5~3.5,Zn 0.6~1.4,Mn 0.2~1.0,Fe 0.003,Si 0.08,Cu 0.01,Ni 0.001,Mg余量。管坯外径23 mm,内径19 mm,长度200 mm。通过高温拉伸实验得出力学性能见表1。温度升高,抗拉强度和屈服强度降低,延伸率增大。

表1 AZ31的力学性能参数

1.2 有限元模型建立及网格划分

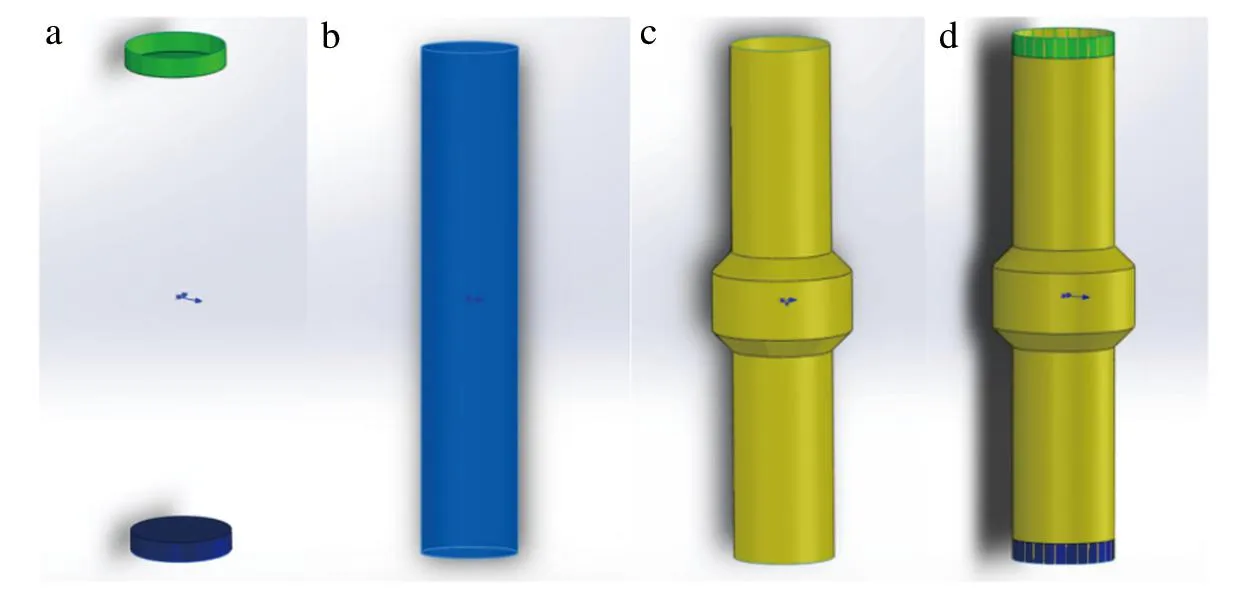

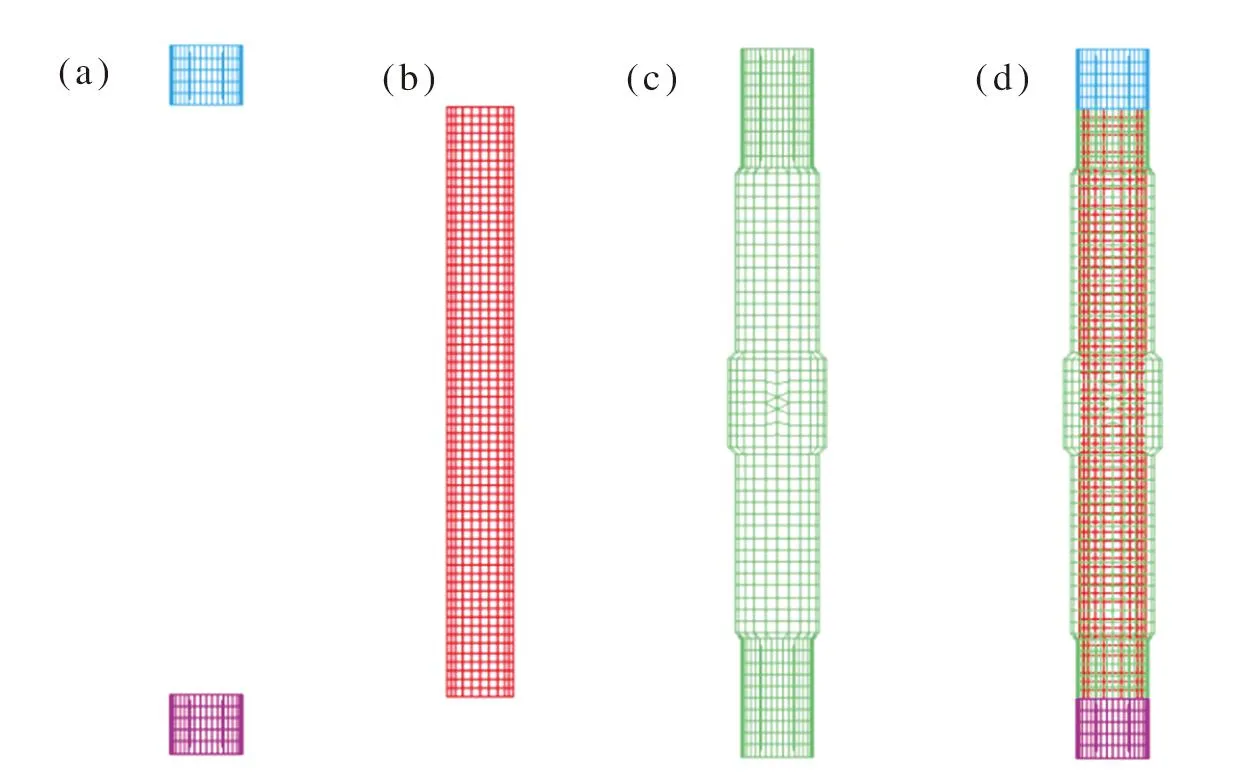

薄壁管液压胀形的几何模型主要由管材坯料、模具以及进给推头组成,模具尺寸为,次要胀形区直径27 mm,主要胀形区直径30 mm,管材与模具的间距为1 mm,由Solidworks绘图软件建模,如图1所示。将模型以.igs文件格式导入Dynaform软件中进行有限元模拟,进行自适应网格划分,如图2所示。有利于管材边缘及胀形区部位的主要变形区的网格能够自动细化,检查并修补可能出现的缺陷。在液压胀形过程中,薄壁管受到两侧推头力及液压力并且为主要塑性变形的部分,网格划分应该更为细致,有利于提高有限元数值模拟的精确性。

(a)进给推头;(b)薄壁管;(c)模具;(d)配合体图1 Solidworks建模Fig.1 Solidworks modeling

(a)进给推头; (b)薄壁管; (c)模具; (d)配合体图2 有限元模型网格划分Fig.2 Finite element model meshing

将AZ31镁合金的应力应变曲线导入到有限元软件中,而后设置胀形过程中管材及两侧推头的位置与运动状态,进行有限元数值模拟,对处理结果进行比较分析(管材的成形极限以及胀形率变化规律),确定适宜的工艺参数,指导AZ31镁合金薄壁管热油恒温液压胀形实验。

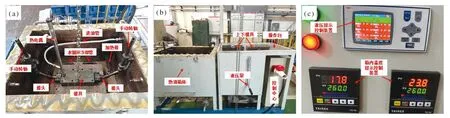

1.3 实验设备

实验所用热油恒温胀形设备如图3所示,主要包括上模、下模、密封装置、液压泵、主动进给机构、热油保温箱、电热元件、油循环装置和热电偶。该设备可以解决现有管材内压成形过程中出现的由温度均匀性差引起的变形均匀性差、管壁局部开裂以及室温成形性差的问题。管材与密封装置连接并放入模具中,固定于热油保温箱中,电热元件加热油至合适温度,采用油循环装置调控热油温度且均匀分布,成形时模具完全浸入在热油中,通过进油孔向密封的管内通高压热油,进行管件成形。采用卡套式密封形式,可在不焊接条件下实现管内密封,恒温变形改善了镁合金管材内压成形的温度不均匀性,主动进给机构减少管材内压成形的起皱现象,提高材料成形质量。

(a)箱体内部构造; (b)箱体外部构造; (c)控制中心图3 热油恒温胀形设备Fig.3 Hot oil constant temperature expansion equipment

2 结果与讨论

2.1 模拟成形温度对管材胀形性能的影响

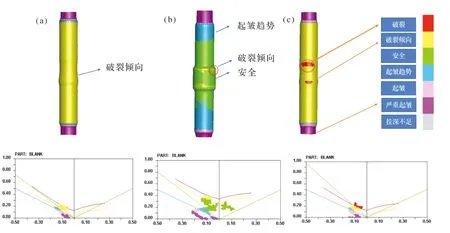

温度是影响管材胀形性能的重要因素之一,AZ31镁合金在室温条件下只有(0001)一个基面能够进行滑移,而另外两个非基面滑移的临界分切应力较大,为基面滑移的两倍以上[3],故常温下难以胀形。提高温度,能够降低镁合金非基面滑移的临界分切应力,这使得镁合金更易发生塑性形变。为了探究温度对镁合金管材的热油恒温胀形性能的影响,分别设置150 ℃、200 ℃及250 ℃进行模拟,选用管件厚度为2 mm,推头力为4 kN条件下的成形极限图(Forming limit diagram, FLD)(图4)。FLD可用于拉深与液压胀形等实验并求得该材料的成形极限点,是评定管材胀形性能的重要准则[16]。通过热油恒温胀形有限元模拟,获得了不同温度下AZ31镁合金管材的FLD,其中成形件的颜色深浅分别代表破裂、破裂倾向、安全、起皱趋势、起皱、严重起皱和拉深不足。当成形温度设为150 ℃时,胀形区最大胀形直径27.6 mm,胀形率20.0%。胀形区呈现破裂倾向(图4(a)),若进一步施加液压力,则胀形件会发生破裂。成形温度200 ℃时,管件胀形区为安全状态,即成形效果好,管材完全胀形,次要及主要胀形区均完全贴模,胀形区最大胀形直径30 mm,胀形率30.4%,胀形区部分虽出现破裂倾向,实际为管材出现的胀形最大值的临界点(图4(b))。成形温度设为250 ℃时,最大胀形直径28.8 mm,胀形率25.2%。管件不同部位分别出现破裂倾向和破裂的特征(图4(c))。

(a)150℃;(b)200℃;(c)250℃图4 不同温度成形件的FLDFig.4 FLD of formed parts at different temperatures

从成形极限图来看,200 ℃模拟结果良好,不易出现破裂倾向。模拟分析得出胀形温度不宜过高,如250 ℃,虽然能大幅度地提高管材的塑性变形能力,但会明显降低应变硬化指数,影响镁合金管材的胀形性能。所以200 ℃是镁合金胀形的适宜温度。

2.2 不同温度下的AZ31镁合金薄壁管液压胀形实验结果

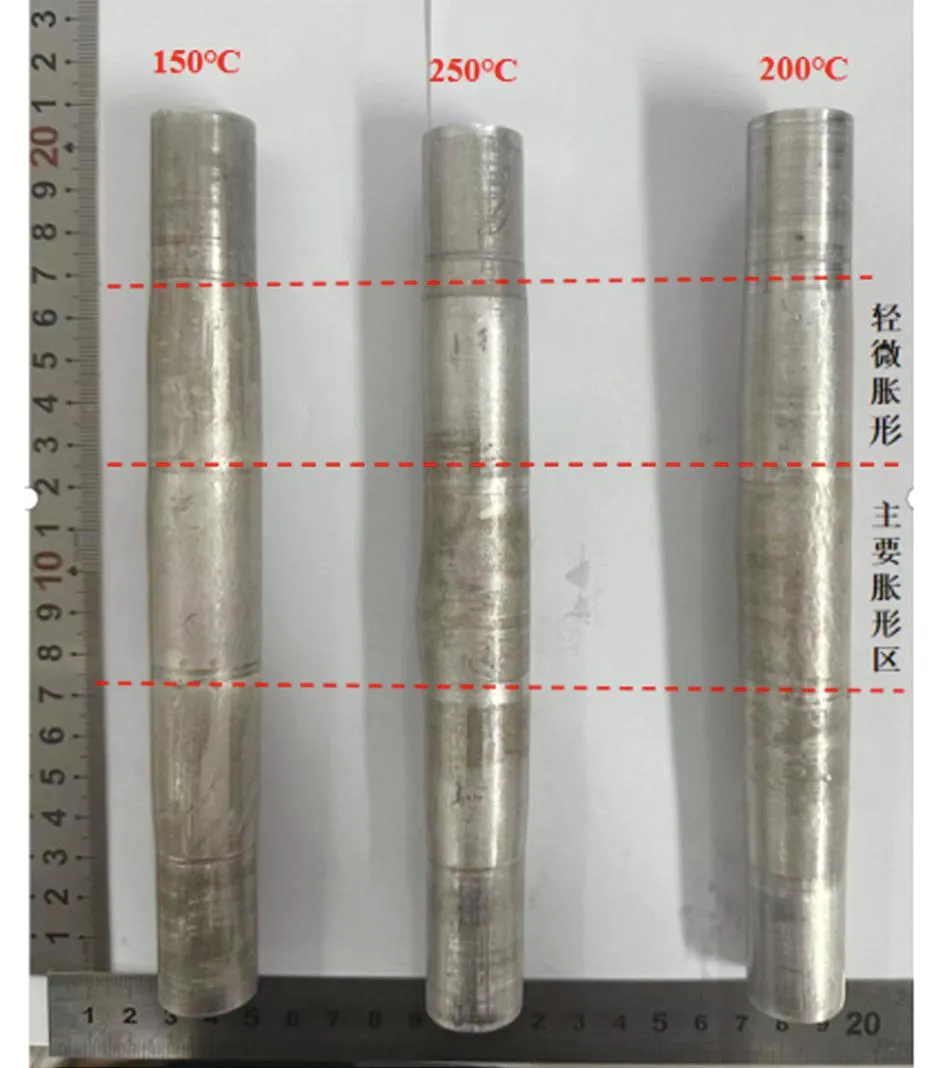

将外径23 mm、厚度2 mm、长度200 mm的AZ31镁合金管材放入模具中,施加推头力,温度分别设置成150 ℃、200 ℃、250 ℃进行实验,探究不同温度下,热油恒温成形效果,实验结果如图5所示。

图5 不同成形温度下的液压成形件Fig.5 Formed parts at different forming temperatures

对比三种温度下的成形件,150 ℃时次要及主要胀形区外径为25.8 mm,胀形率为12.2%由于成形温度较低,不能使非基面滑移系开动,故其成形性能较差,胀形区外径只有微微凸起。而250 ℃时胀形区外径27.9 mm;胀形率为21.3%,虽能大幅度地提高管材的塑性变形能力,但过高的温度也会明显降低镁合金的应变硬化指数,所以在高温条件下进行胀形时,AZ31镁合金沿着厚度方向发生均匀塑性变形的能力会被严重削弱,所以胀形效果也不佳。相较于前两者,200 ℃下的AZ31镁合金试样成形效果明显,次要胀形区完全贴模,主要胀形区外径29.1 mm,胀形率为26.5%,主要胀形区部分贴模,成形状态最佳。

合适的胀形温度导致其组织的软化并不降低应变硬化指数,同时会使两者处在合适胀形的组织区间,使得镁合金成形性能有所改善。温度差异会影响镁合金的变形和再结晶行为,进而影响镁合金的变形行为,低温下合金变形困难,塑性差;过高温度下镁合金减薄不均匀,部分区域容易发生破裂。所以只有温度合适时,镁合金才能在塑性良好的情况下,可以均匀变形,胀形能力才会提升。综上可知,适合AZ31镁合金薄壁管热油液压胀形的最佳温度为200 ℃,与模拟结果相吻合。后续将进行胀形后镁合金的微观组织分析,更好阐释不同温度对合金成形性能的影响规律。

3 结论

(1)采用热油恒温液压胀形设备可进行AZ31镁合金薄壁管的液压胀形。

(2)Dynaform软件有限元模拟结果表明在管材厚度2 mm和推头力4kN条件下,成形温度200 ℃为AZ31镁合金管材的热油恒温胀形适宜温度。

(3)200 ℃条件下的热油恒温胀形实验得到次要胀形区完全贴模,主要胀形区外径29.1 mm,胀形率为26.5%,成形效果优良的AZ31镁合金薄壁胀形管件,与模拟结果契合度较高。