国内首套加工低硫高氮渣油的固定床加氢装置运行分析

方 强,邵志才,戴立顺

(中石化石油化工科学研究院有限公司,北京 100083)

20世纪60—70年代渣油固定床加氢技术起源于美国、日本等发达国家,这些国家的炼油厂主要加工来自中东的高硫原油,其固定床渣油加氢装置原料中的S含量较高,渣油加氢的主要目的是生产用于清洁发电的低硫燃料油。20世纪90年代,随着燃油汽车的发展,车用燃油需求增加,固定床渣油加氢技术向渣油催化裂化原料预处理方向发展[1],加工的原料仍为中东高硫原油的渣油(简称中东高硫渣油)。中国大陆早期建成的固定床渣油加氢装置也主要加工中东高硫渣油[2-4]。高硫渣油的S质量分数较高(一般不低于3.0%),N质量分数较低(一般低于0.3%),金属(Ni+V)质量分数较高(一般高于60 μg/g)且Ni/V质量比较低(为0.30~0.88),同时Fe和Ca含量较低。

2011年8月,位于沿江某炼油厂的国内首套1.7 Mt/a固定床渣油加氢装置A(简称A装置)开工,该装置的原料性质与以往高硫渣油固定床加氢装置明显不同,迄今已运行6个周期。通过采取原油脱钙及相适应的催化剂级配优化等技术措施,A装置第一周期运行时长为426 d,首次实现了加工高铁高钙、低硫高氮渣油的固定床加氢装置长周期运行[5]。此后,又有多套加工同类渣油的固定床加氢装置建成投产。以下分析低硫高氮渣油的加氢反应特性,总结A装置6个周期的运行情况,分析该装置长周期运行的瓶颈并提出相应的消除运行瓶颈措施,以期为同类型装置的运行、改造及新装置的设计提供借鉴。

1 低硫高氮渣油的加氢反应特性

在A装置首次开工前,对其渣油原料进行了分析,发现原料中S质量分数较低(为1.38%),N质量分数较高(为0.68%),Ni质量分数为43.3 μg/g,V质量分数为17.9 μg/g,Ni/V质量比为2.42,Fe质量分数为36.0 μg/g,Ca质量分数高达92.9 μg/g(原油未经脱钙处理时)[5]。该渣油原料与高硫渣油原料相比,性质显著不同。为了考察低硫高氮渣油的加氢反应特性,在实验室进行了与高硫渣油加氢对比试验,也比较了加工它们的工业装置运行数据。

1.1 中型试验结果

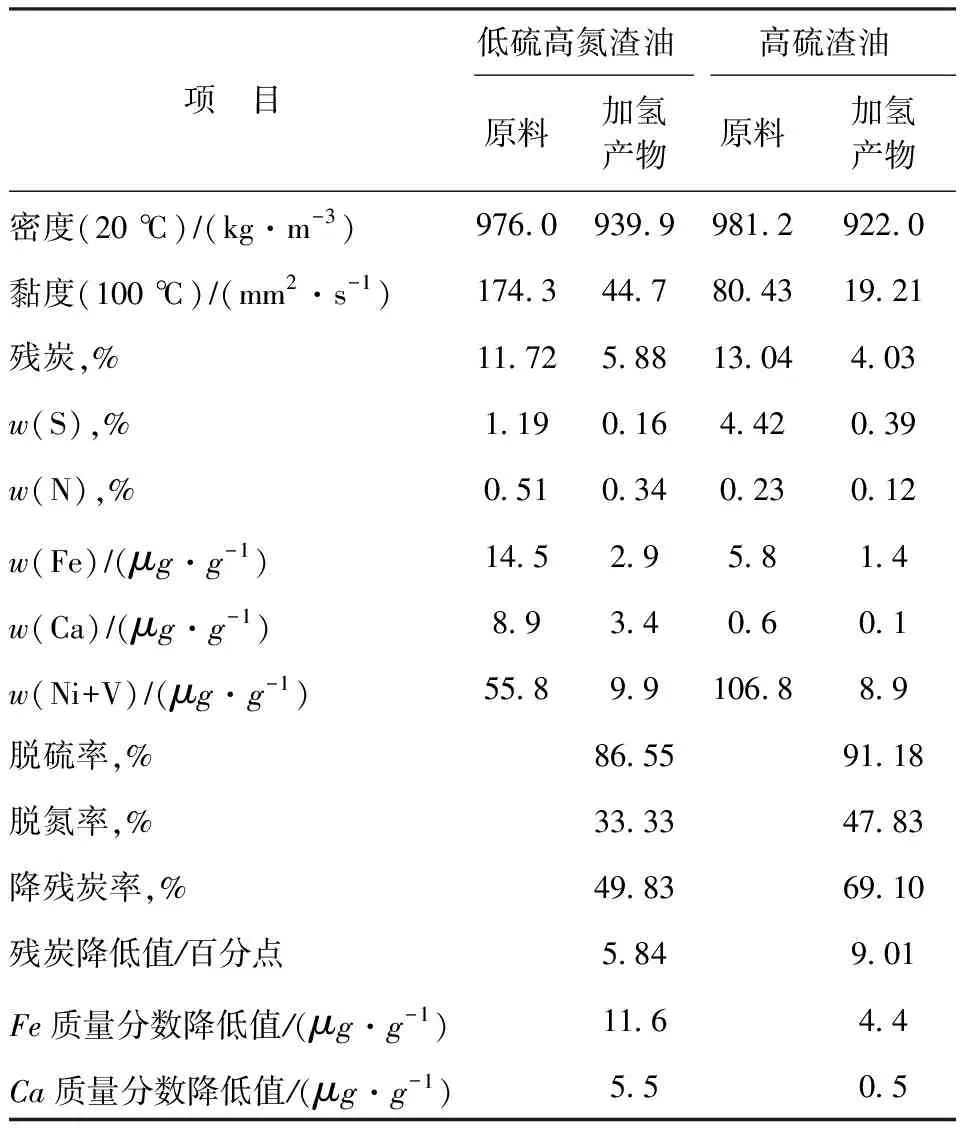

分别以典型低硫高氮渣油(原油经脱钙处理)和高硫渣油为原料,采用相同的催化剂级配,在实验室中型固定床连续等温加氢装置上进行加氢试验。试验条件为:反应温度375.5 ℃,氢分压15.0 MPa,体积空速0.23 h-1,氢油体积比700。试验结果[6]见表1。

表1 低硫高氮渣油与高硫渣油加氢中试结果对比

由表1可见:低硫高氮渣油原料的S质量分数为1.19%,N质量分数为0.51%;高硫渣油原料的S质量分数为4.42%,N质量分数为0.23%;两种原料中前者残炭较低,为11.72%,后者残炭较高,为13.04%;经过加氢处理后,低硫高氮渣油的残炭降低值为5.84百分点,降残炭率为49.83%,高硫渣油的残炭降低值为9.01百分点,降残炭率高达69.10%,二者降残炭率相差19.27百分点。此外,由表1还可知,低硫高氮渣油中的Fe和Ca质量分数明显比高硫渣油高,经加氢处理后,与高硫渣油加氢产物相比,低硫高氮渣油加氢产物中的Fe和Ca质量分数降低值(原料与加氢产物质量分数差值)较大。这些结果表明,与高硫渣油相比,低硫高氮渣油原料中的Fe和Ca含量更容易降低,但残炭前身物的加氢转化更困难。

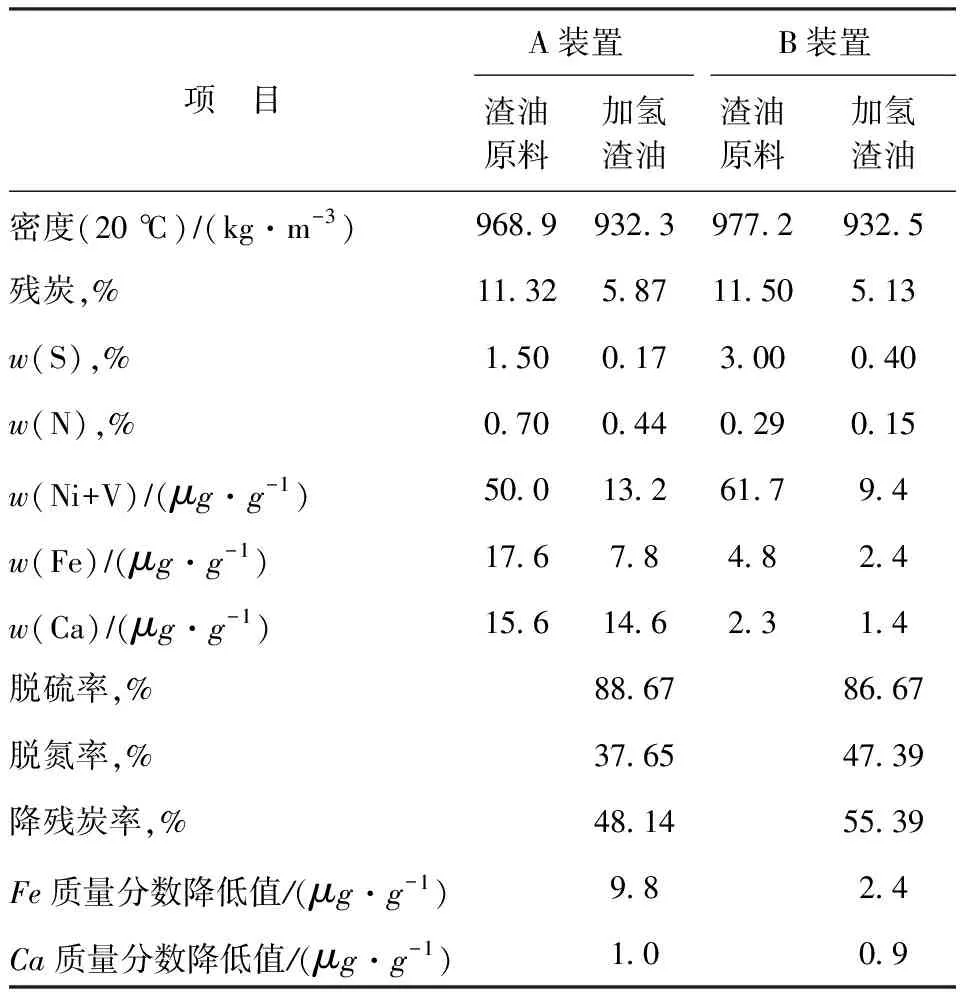

1.2 工业装置运转结果

由于原油种类不同,A装置和另一套渣油固定床加氢装置(简称B装置)分别加工低硫高氮渣油(原油经脱钙处理)和高硫渣油。A装置第二周期和B装置第八周期均采用中石化石油化工科学研究院有限公司开发的第三代RHT渣油加氢催化剂,两套装置的渣油原料及加氢渣油的主要性质平均值见表2。由表2可以看出:A装置原料S质量分数为1.50%,N质量分数为0.70%;B装置原料S质量分数为3.00%,N质量分数为0.29%;两套装置原料的残炭相当,分别为11.32%和11.50%,A装置渣油降残炭率为48.14%,而B装置渣油降残炭率为55.39%,二者的渣油降残炭率相差7.25百分点。由于在大部分运转时间,A装置的平均反应温度明显高于B装置的平均反应温度[6],因此A、B两套工业装置上渣油降残炭率的差值比中型试验小。由表2还可以看出,A装置原料中的Fe和Ca含量明显比B装置高,加氢处理后A装置加氢渣油的Fe和Ca质量分数降低值比B装置大。

表2 A、B两套装置的渣油原料及加氢渣油主要性质平均值

1.3 结果讨论

中型试验和工业装置运转的结果都表明,在固定床加氢反应中,低硫高氮渣油的反应特性与高硫渣油明显不同。低硫高氮渣油S含量较低、N含量较高,原料分子结构中C—N键相对较多、C—S键相对较少,使得残炭前身物加氢转化较困难[6-7]。采用傅里叶变换离子回旋共振质谱仪对两种典型原料的烃类组成进行了分析,该检测方法将所有渣油分子都视为带有不同链烷基、环烷基结构的芳烃类化合物和带有杂原子的大分子芳烃类化合物,结果表明:与B装置原料相比,A装置原料中S1类和S2类化合物较少,而N1类化合物较多,因此A装置原料中的大分子较难变成小分子,原料中残炭前身物的加氢转化更困难[6]。

在渣油加氢反应过程中,渣油中油溶性含铁化合物易反应生成FeS,与非油溶性含铁化合物一起沉积在固定床反应器床层催化剂颗粒间或呈环状分布在催化剂表面[8];如原油脱钙设施运行不佳,渣油非沥青质中的含钙化合物也会转化成CaS沉积在固定床反应器床层催化剂颗粒间或催化剂表面[9];沉积的FeS和CaS使得固定床反应器床层催化剂间空隙率下降,引起反应器压降上升。与高硫渣油相比,低硫高氮渣油中Fe和Ca含量均较高,加氢过程中Fe和Ca含量降低幅度更大,更易导致固定床反应器压降上升。

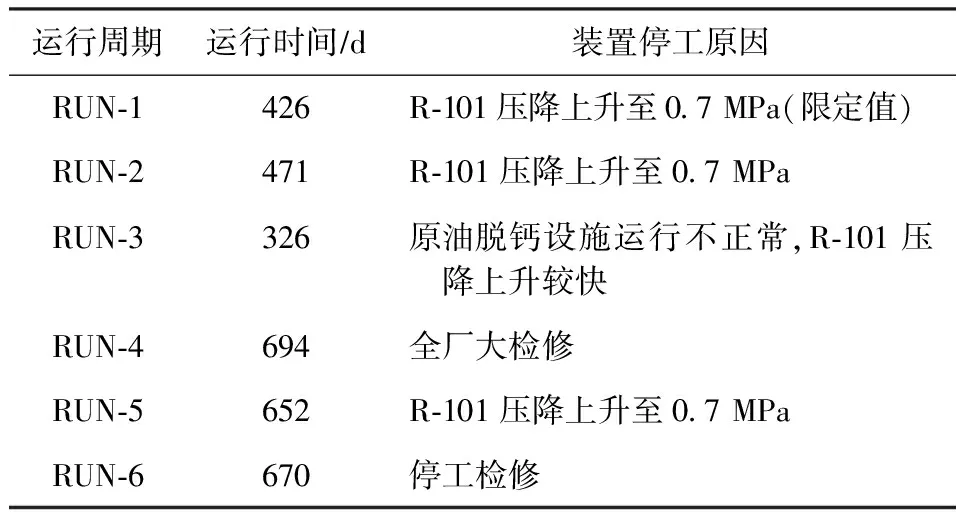

2 A装置6个周期的运行情况

A装置的6个运行周期(依次记作RUN-1~RUN-6)中,RUN-1~RUN-3加工原料中的减压渣油为大于520 ℃馏分(记作减压渣油Ⅰ),RUN-4~RUN-6加工原料中的减压渣油为大于538 ℃馏分(记作减压渣油Ⅱ)。6个周期的运行时间及装置停工原因见表3。由表3可见:6个周期中RUN-3运行时间最短,为326 d,装置停工的主要原因为原油脱钙设施运行不正常导致第一反应器即保护反应器(R-101)的压降上升过快;RUN-4运行时间最长,为694 d,停工原因是全厂大检修。

表3 A装置6个周期的运行时间及装置停工原因

2.1 原料性质

6个运行周期所加工原料的主要性质(平均值)见表4。由表4可见:6个周期原料的S质量分数均不大于1.51%,N质量分数均不小于0.62%;其中RUN-3原料的残炭最高,为11.92%,RUN-4原料的残炭最低,为8.73%;RUN-3原料的金属(Ni+V)、金属(Fe+Ca)的质量分数均最高,分别为57.7 μg/g和40.9 μg/g。

表4 6个周期的原料性质

2.2 催化剂级配

固定床渣油加氢装置通常级配装填具有多种不同功能的催化剂,包括保护催化剂、脱金属催化剂、脱金属脱硫催化剂和脱硫降残炭催化剂。A装置6个周期均采用同一家专利商开发的催化剂,该专利商针对A装置原料的特点,持续进行催化剂研发并根据各催化剂特性进行催化剂级配技术的优化。A装置6个周期中各种催化剂的体积比例见表5。由表5可见,6个周期中保护剂的体积比例略有不同,RUN-3~RUN-5中脱金属催化剂体积比例相对较大,RUN-6中脱金属脱硫催化剂体积比例较大、脱硫降残炭剂的体积比例相对较小。

表5 6个周期不同功能催化剂体积比例 百分点

2.3 保护反应器R-101压降

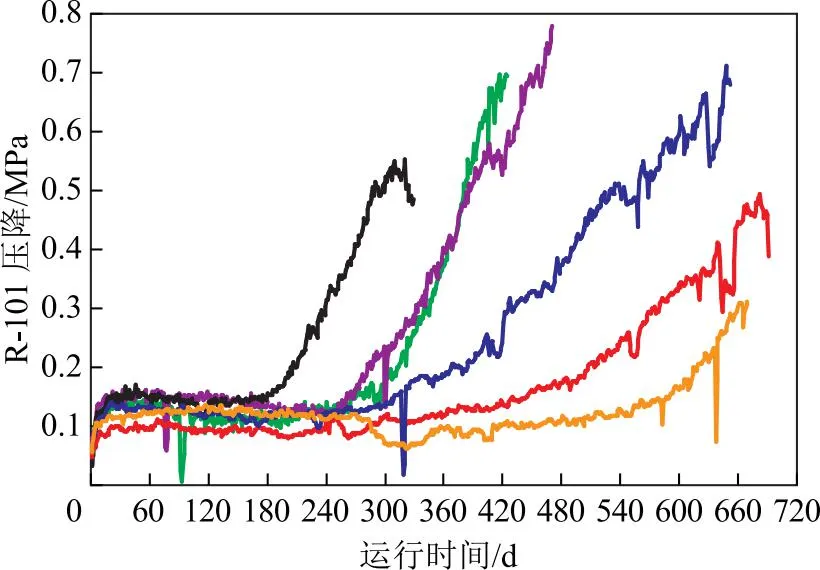

由于A装置原料中铁含量较高,若上游原油脱钙设施运行不正常,原料中的钙含量也会偏高,加氢过程中生成的FeS和CaS会沉积在保护反应器R-101催化剂间空隙或催化剂表面,导致R-101压降升高。A装置6个周期R-101压降的变化情况如图1所示。由图1可知,每个运行周期的R-101压降均存在一个由相对平稳转至快速增加的拐点,6个周期出现压降拐点时的运行时间分别为255,236,173,263,271,550 d,其中RUN-3出现拐点时的运行时间最短、RUN-6出现拐点时的运行时间最长。

图1 6个周期R-101压降变化情况

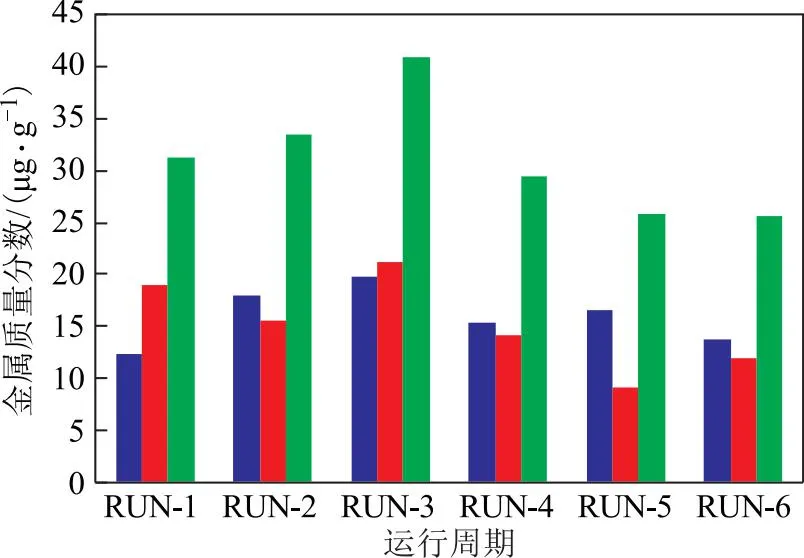

如文献[5]所述,A装置RUN-1的运行结果表明R-101压降上升的主要原因为Fe、Ca及炭的沉积。6个周期原料中金属Fe、Ca及(Fe+Ca)的含量(平均值)见图2。由图2可见,RUN-3原料中金属(Fe+Ca)含量最高,RUN-6原料中金属(Fe+Ca)含量最低。结合图1结果,进一步说明原料中含铁Fe和Ca的化合物在加氢过程中转化为FeS及CaS并在催化剂颗粒间空隙沉积是R-101压降上升的主要原因。

图2 6个周期原料中金属Fe、Ca及(Fe+Ca)含量

2.4 主要运行数据

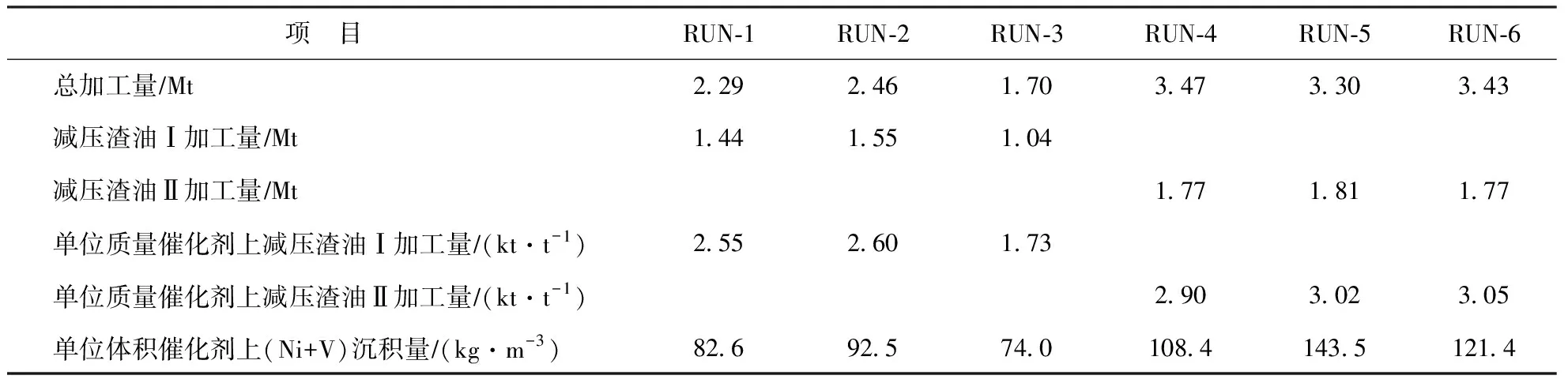

6个周期的主要运行数据比较见表6。由表6可见:在6个周期中,RUN-4总加工最大,为3.47 Mt;RUN-5的减压渣油Ⅱ加工量及单位质量催化剂上减压渣油Ⅱ加工量最大,分别为1.81 Mt和3.02 kt/t;RUN-5单位体积催化剂上(Ni+V)沉积量最高,达到143.5 kg/m3。该装置从RUN-4开始采用掺入催化裂化轻循环油降炭技术[10]及优化的催化剂级配技术,因此总体而言RUN-4~RUN-6的主要运行数据比RUN-1~RUN-3时有明显提高。

ESP教学教师应既有专业素养,又能用流利的英语表达和分析专业知识。Dudley Evans和St.John(1998)指出一个合格ESP教师应扮演的五种角色:很高的英语水平的英语教师;可以更具需要设计课堂教学的课程设计者;能搞与专业教师与学生合作的合作者;随时关注本领域最新发展的研究者;根据学生学习情况进行分析和总结的测试评估者。对照国外ESP教师衡量标准,笔者认为现阶段国内ESP师资的短板主要表现在高水平教师和研究者这两种角色上。

表6 6个周期的主要运行数据比较

3 装置运行瓶颈

3.1 提高反应温度较困难

固定床渣油加氢装置的运行阶段一般分为初期、中期及末期,由于每个周期的运行时长不同,为了更好地进行横向比较,将从装置切入减压渣油开始的2个月称为初期,将装置停工前的2个月称为末期,中间的部分称为中期。

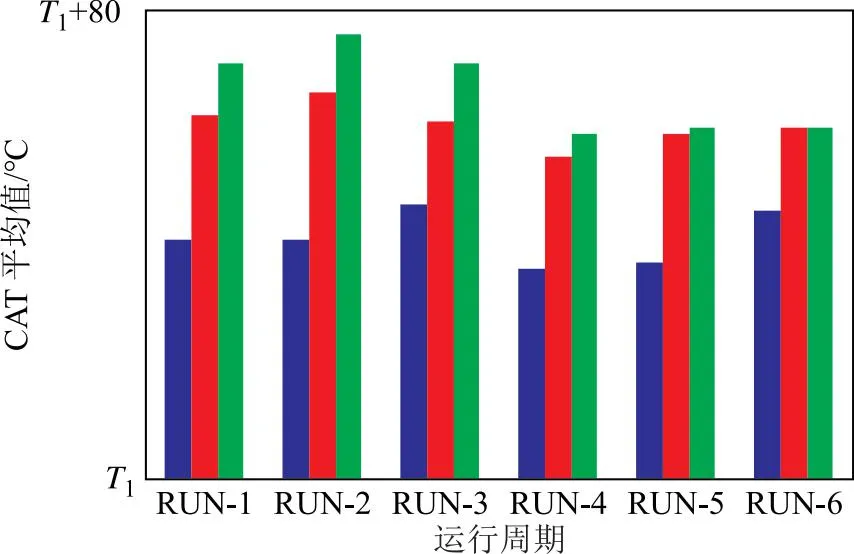

在装置6个周期的运行过程中,装置在运行中期和后期出现提高反应温度较困难的问题。6个周期的催化剂平均反应温度(CAT)变化情况如图3所示,其中基准值T1为装置切入减压渣油时的CAT。由图3可知,RUN-1~RUN-3后期反应温度提高较困难,而自RUN-4开始反应温度提高较困难的情况尤为严重。

图3 6个周期的CAT变化情况

6个周期运行初期、中期及末期CAT的平均值见图4。由图4可见,RUN-1~RUN-3初期、中期和末期CAT平均值还能逐渐升高,而RUN-4~RUN-6中期和末期的CAT平均值变化不大,也说明了自RUN-4开始反应温度提高较困难的情况尤为严重。

图4 6个周期各运行阶段的CAT平均值

根据阿仑尼乌斯方程,在渣油加氢装置运行过程中,催化剂上积炭及金属(Ni和V)沉积量增加,催化剂活性位浓度降低,需提高反应温度才能维持反应速率不变,因此如果运行过程中反应温度不能提高,会影响催化剂上的杂原子加氢脱除反应及残炭前身物的加氢转化反应速率。

3.2 渣油原料残炭前身物的加氢转化较困难

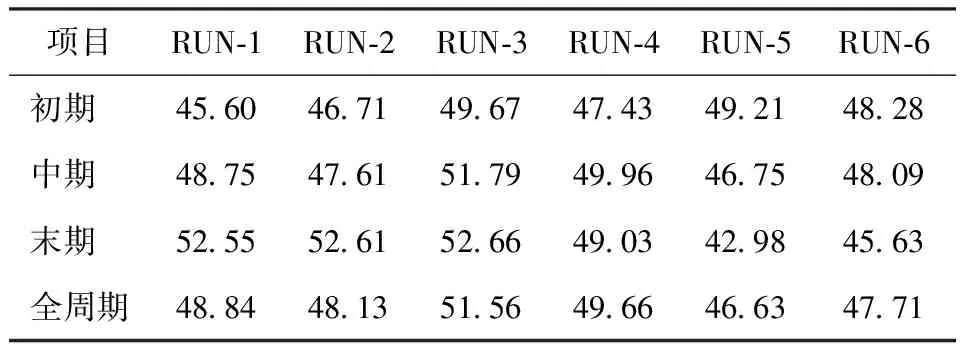

装置6个周期的初期、中期及末期及全周期的催化剂降残炭率见表7。由表7可知,6个周期中RUN-1~RUN-3初期、中期及末期催化剂的降残炭率逐渐增加,而RUN-4~RUN-6末期催化剂的降残炭率均较中期催化剂的降残炭率低,这与各阶段CAT的变化趋势密切相关。其中6个周期在各运行阶段中,RUN-3末期催化剂的降残炭率最高,为52.66%;RUN-3全周期催化剂的降残炭率也最高,为51.56%,这与RUN-3运行时间短及各阶段CAT相对较高有关。如1.3节所述,由于该类型原料分子结构中C—N键相对较多、C—S键相对较少,使得残炭前身物加氢转化较困难。同时,RUN-4~RUN-6的运行中期、末期反应温度提升尤为困难,由于运行过程中催化剂逐步失活,使得RUN-4~RUN-6末期催化剂降残炭率较中期还低。

表7 6个周期中各运行阶段及全周期的催化剂降残炭率 %

3.3 原料中减压渣油比例高低影响运行周期

影响固定床渣油加氢装置运行周期的主要因素是催化剂失活及保护反应器压降达到限定值。渣油加氢催化剂失活的主要因素为金属Ni、V及炭的沉积,对于低硫高氮类渣油,催化剂上积炭量更大[1,11]。原料中减压渣油比例越高,残炭前身物含量越高,积炭量越高;此外由于绝大部分金属化合物存在于减压渣油中,所以原料中减压渣油比例越高,金属Fe和Ca的含量也越高,也越容易使保护反应器R101压降上升至限定值。

由于RUN-1~RUN-3中分析的是减压渣油Ⅰ的体积,而RUN-4~RUN-6中分析的是减压渣油Ⅱ的体积,故无法直接比较各周期所加工原料中减压渣油的比例高低。而残炭前身物主要存在于减压渣油中,原料中减压渣油的比例越大,原料的残炭越高,因此可以用原料的残炭间接表征原料中减压渣油的比例。RUN-1~RUN-6的运行时间与原料残炭平均值的关系见表8,由表8可知,总体而言,原料残炭越高,运行周期越短,可见原料中减压渣油比例高低直接影响装置运行周期的长短。

表8 6个周期运行时间与原料残炭平均值的关系

4 消除装置运行瓶颈的措施

4.1 高压换热器流程改造

4.2 增设反应器

针对该原料残炭前身物的加氢转化困难及原料中减渣比例提高会缩短运行周期的问题,根据相关可靠的工艺研究结果[13]和其他装置成熟的工业经验[14],可以对反应器系统进行适当改造,增设反应器及增加相关阀门,以下提出3种可供选择的方案。

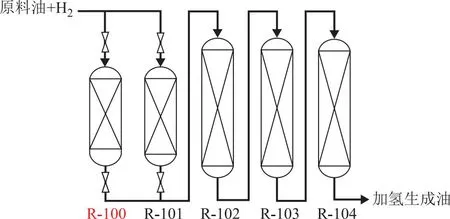

4.2.1前置可轮换滴流床反应器

该方案采用可轮换的保护反应器工艺[13],改造后的反应系统工艺流程如图5所示。其中4个固定床反应器(R-101~R-104)为原有反应器,反应器R-100为新增反应器,R-100与R-101并联布置,当R-100压降上升至限定值后切换使用R-101。该方案中需要新增1个与R-101相同或略小的反应器及至少4个高压阀门。该方案反应系统压降不增加,运行周期延长,但并联的反应器有闲置时间,运行过程中体积空速不变,对产品质量无明显改善。

图5 前置可轮换滴流床反应器方案工艺流程示意

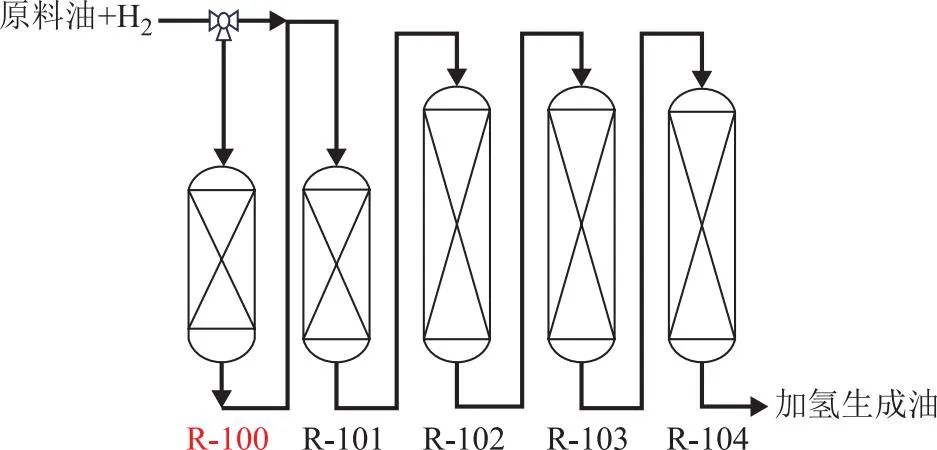

4.2.2前置可切除滴流床反应器

该方案采用保护反应器可切除的工艺[15],改造后的反应器系统工艺流程如图6所示。其中,R-100为新增反应器。当R-100压降上升至限定值后切除该反应器,原料及氢气直接进入R-101。该工艺已实现安全运行多次,可以显著延长装置的运行周期。该方案中需要新增1个与R-101相同或略小的反应器及1个高压三通阀门。该方案反应系统压降略有增加,运行周期延长,新增反应器闲置时间短,R-100未切除时可使体积空速降低,产品质量得到改善。

图6 前置可切除滴流床反应器方案工艺流程示意

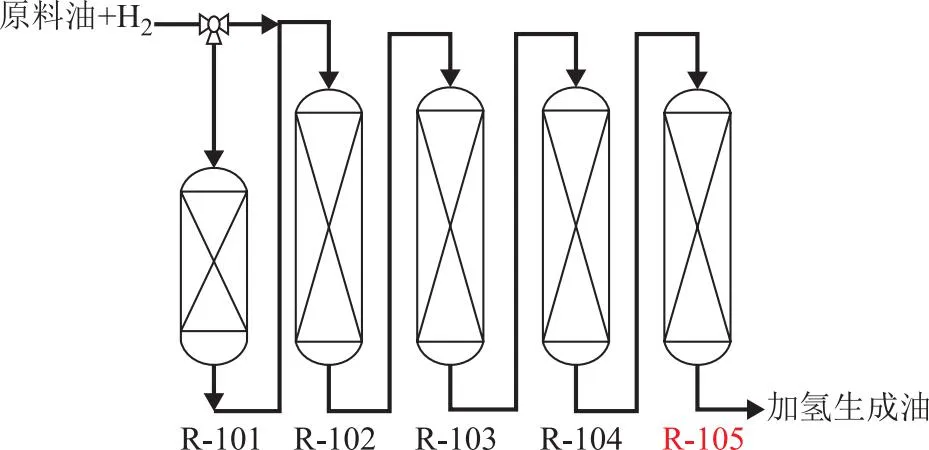

4.2.3保护反应器可切除及后置滴流床反应器

该方案采用保护反应器可切除的工艺[15],改造后的反应器系统工艺流程如图7所示。其中,R-105为新增反应器。当R-101压降上升至限定值后切除R-101,原料及氢气直接进入R-102。该方案中需要新增1个与R-104相同或略大的反应器及1个高压三通阀门。该方案反应系统压降增加,运行周期延长,反应器R-101闲置时间短,R-101切除前体积空速明显降低,产品质量显著改善。

图7 保护反应器可切除及后置滴流床反应器方案工艺流程示意

5 结 论

(1)与高硫渣油相比,低硫高氮渣油分子结构中C—N键相对较多、C—S键相对较少,中型试验及工业运行结果均表明,其残炭前身物加氢转化较困难。低硫高氮渣油中Fe和Ca含量也较高,易引起反应器压降升高。

(2)国内首套低硫高氮类渣油加氢装置的运行结果表明:装置运行中后期,反应温度提高较困难,主要原因是原料及氢气混合物/反应生成物高压换热器结垢严重,从调研结果看,可能与其管壳程物流走向相关;该装置的运行周期长短与原料中减压渣油的比例大小密切相关。

(3)建议通过高压换热器及反应器系统改造消除装置运行瓶颈,其中增设反应器系统改造可供选择的3种技术方案为:前置可轮换滴流床反应器、前置可切除滴流床反应器和保护反应器可切除及后置滴流床反应器。