CFG桩复合地基新型嵌入式褥垫层桩-土应力比改善特性

郑光俊,盛春花,李振华,江洎洧

(1.长江勘测规划设计研究有限责任公司, 武汉 430010; 2.中国水利水电科学研究院, 北京 100038;3.长江科学院 水利部岩土力学与工程重点实验室, 武汉 430010)

0 引 言

水泥粉煤灰碎石桩(CFG桩)通过变废为宝,提高了地基处理工程的综合效益,与新时期国家可持续发展战略与“双碳”战略高度契合,近年来得到了广泛的发展和推广应用。从受力和变形上看,CFG桩与中低强度素混凝土桩无区别,与褥垫层和被加固土层协同受力形成复合地基[1]。因其加固效果显著,备受工程界青睐,已在高层建筑、市政、高铁等土木工程领域地基处理中得到广泛应用[2]。

原位试验最能直观反映CFG桩复合地基系统受力效果。化建新等[3]较早地针对CFG桩褥垫层结构本身开展了载荷试验,提出了褥垫层的厚度及材质优化建议;包华等[4]通过载荷试验测得CFG桩复合地基桩-土应力比>50时,可视为刚性桩复合地基,这种受力条件下褥垫层结构安全性是必须考虑的问题,对此杨光华等[5]认为过大的桩-土应力比是刚性桩复合地基应用扩大化遇到的一个新问题;闫明礼等[6]也基于原位试验分析了CFG 桩承载特性和褥垫层对桩-土应力比的影响,提出了一种复合地基承载力估算公式;姚云龙等[7]则将桩帽与垫层一同考虑,提出了调节桩-土应力比的设计思想; 张旭群等[8]还提出了将刚性桩和亚刚性桩组合布置的设计思路,用于优化褥垫层结构及复合地基受力模式;徐妍彦等[9]也将CFG桩复合地基成功运用于码头堆场软基处理。

细观分析和理论推导是揭示CFG桩复合地基承载机制的有效途径。陈明等[10]根据刚性桩复合地基桩身的受力特性,从其变形模式出发,利用Bjerrum公式,推导了考虑桩-土-垫层相互作用机制;Zhao等[11]按褥垫层-桩-土的协同受力模式,推导了刚性桩复合地基中桩-土相对位移的函数表达式;陶景晖等[12]在前人有关垫层厚度对桩-土应力比影响规律基础上,提出并推导了考虑垫层厚度和刚性桩间距因素的极限桩-土应力比计算方法;肖耀廷等[13]以褥垫层为研究主体,考虑其在与桩土相互作用下的变形,认为最终的临界桩-土应力比与上部填土荷载无关;王惠昌等[14]通过对大量资料的分析认为,刚性桩复合地基变形与褥垫层的压缩量密切相关,认为可用桩顶褥垫层计算复合地基最大沉降。

数值模拟在细观机制研究方面具有更好的呈现效果。张建伟等[15]采用有限方法模拟不同褥垫层材料、厚度及变形模量对桩-土应力比的影响规律,对某水利工程CFG桩复合地基做了优化研究;芮瑞[16]通过对复合地基受荷下细观力链分布的分析,提出了按相对厚度控制垫层参数选取的建议,并对垫层的复杂变形协调机制做了分析;靳炎[17]则通过多因素正交计算方案,更深入地研究了刚性桩复合地基的桩身轴力、桩侧摩阻力、复合地基土体应力场承载特性和褥垫层位移、桩土位移等变形特性。

综上可知,CFG桩复合地基作为一种典型刚性桩复合地基,褥垫层在复合地基受荷过程中起到重要的协调作用,而一旦桩-土应力比过大则会对褥垫层安全运行构成威胁,这也是学者们一直以来关注的热点之一。对褥垫层结构进行适当优化,有助于提高桩间土在复合地基承载能力中的作用,促进桩-土协同受力、降低桩土应力比。郑刚等[18]结合现场试验提出桩顶下设置一定厚度的褥垫层,这有助于改善桩土荷载分担比和减小桩顶刺入量,其本质在于提高了表层桩间土的工程特性,避免受虚土层的影响,而使刚性桩-褥垫层将桩间土“架空”,引发过高的桩-土应力比。

基于以上分析,本文以具体水利工程中的端承式CFG桩复合地基为案例开展研究,提出了一种嵌入式褥垫层复合结构,相比于直接在桩头截断平面简单找平后,平铺形成的褥垫层,采用压实碎石对表层桩间扰动土层进行换填,有助于提高桩间土持力性能,改善褥垫层-刚性桩-桩间土的受力关系,详细分析了褥垫层-CFG桩-桩间土的变形受力机制。

1 工程研究背景

重庆铜车坝水利枢纽位于潼南区复兴河,地形整体呈丘陵,河谷呈“U”型,高约10 m,河谷宽高比约8.2。坝基下伏地层工程地质特性描述如下:

(1)覆盖层为冲洪积粉质黏土(Q4al+pl),褐灰色,软—可塑状,中—高压缩性,厚1.4~7.7 m,主要分布于左右岸临近河床位置,局部偶见淤泥质、腐殖质。

(2)基岩为侏罗系上统遂宁组(J3s)紫红色泥岩:强风化岩体风化裂隙发育,岩石力学强度较低;弱风化岩体锤击声较脆,岩体表面及裂隙面变色。

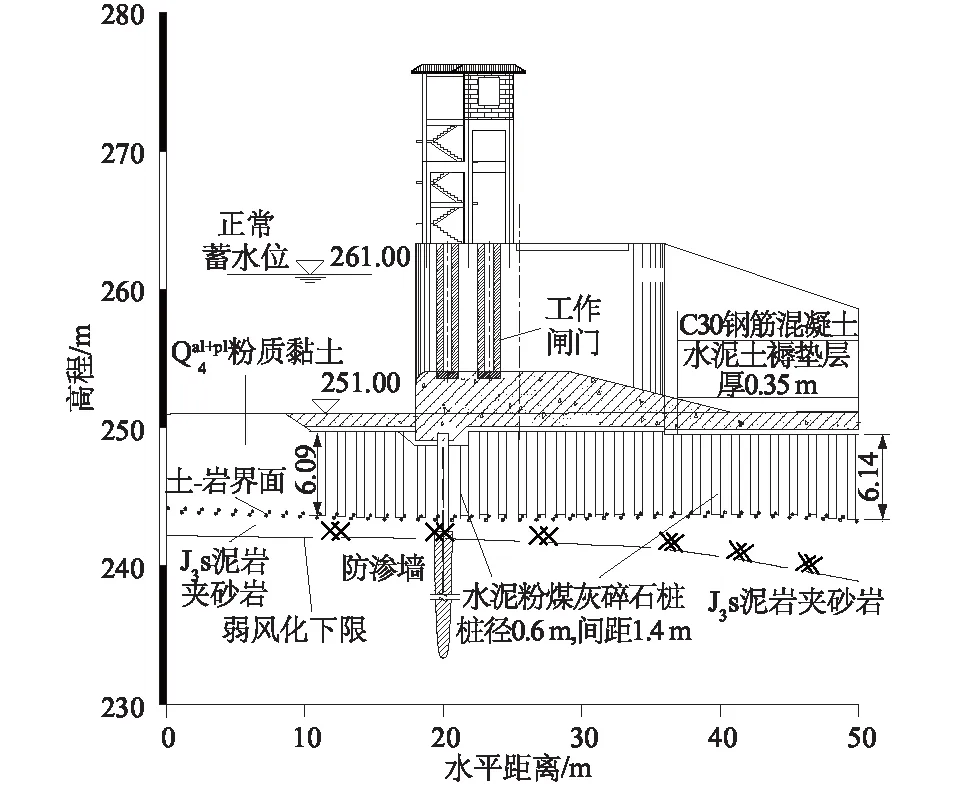

借水坝是枢纽重要组成部分,为混凝土重力坝,坝顶长99.0 m,坝顶宽6.0 m。坝基和闸基下伏覆盖层为工程地质特性不良的粉质黏土层软弱层,需对地基进行处理,使其满足承载力和变形要求(图1)。

图1 CFG桩复合地基及上部结构断面

考虑到该软土层最大厚度约11.4 m,且附近热电厂有粉煤灰固体废弃物可加以利用,拟采用CFG桩复合地基,桩径0.6 m,桩间距1.4 m,按格栅形布置,桩端进入软弱基岩0.3 m。褥垫层结构按初步方案为在桩顶铺设30 cm厚的10%水泥土层,但可能存在桩间土被褥垫层和CFG桩架空而无法较好地参与复合地基协同受力的问题。

本文提出对截桩面下约50 cm厚剧烈影响区土层采用压实碎石换填,再铺设水泥土垫层的方案,形成新型嵌入式褥垫层,优化复合地基受荷后的桩土应力比。

2 不同褥垫层结构现场载荷试验

2.1 试验方案

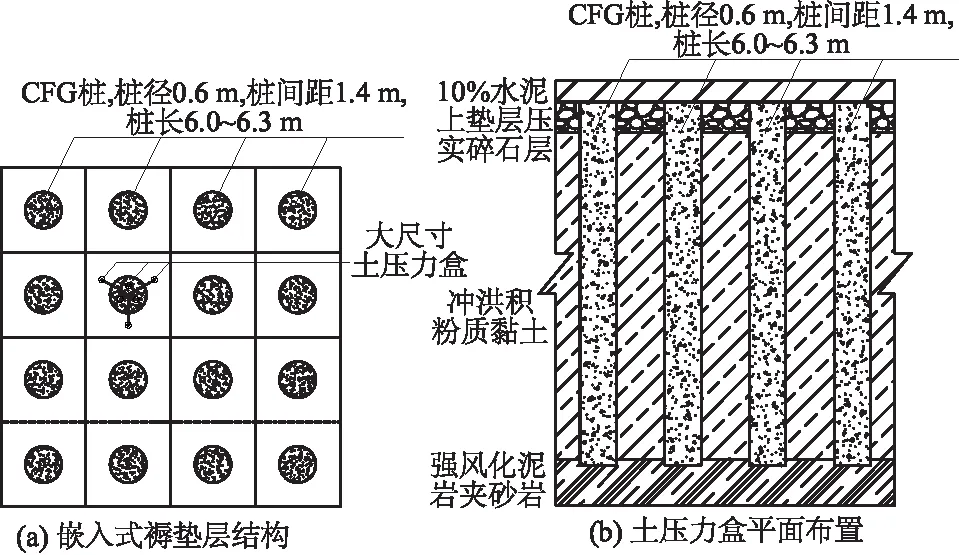

CFG桩试验区共两片,每个区内CFG桩数为4×4=16根,桩径为60 cm,桩间距1.4 m,按正方形布置(图2)。坑槽开挖完毕后截桩整平,两片试验区分别按常规平铺式褥垫层和新型嵌入式褥垫层铺设。图3为嵌入式褥垫层结构及压力监测布置。

图2 CFG桩复合地基现场试验区

图3 嵌入式褥垫层结构图及土压力盒平面布置

载荷试验采用智能弦式压力盒监测土压力,仪器灵敏度为0.001 MPa。桩顶压力盒量程2.0 MPa,桩间土压力盒量程0.5 MPa,压力盒标定无误后方可使用。

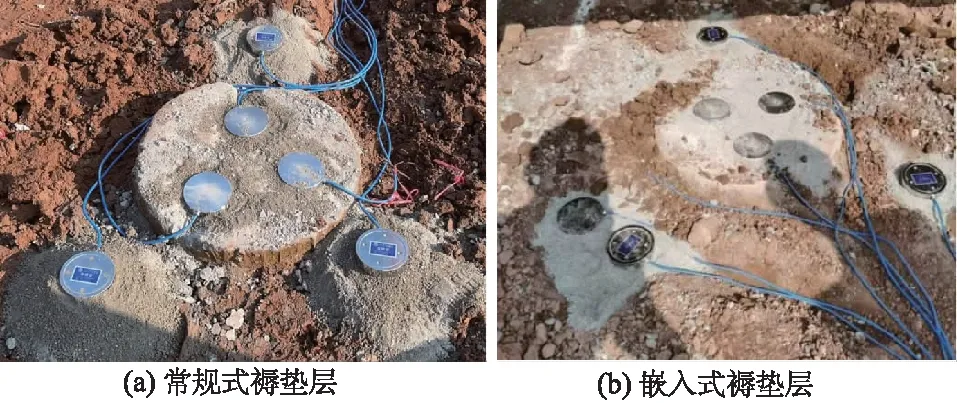

按图4埋设压力盒,埋设流程要点如下:

图4 埋设完毕的压力盒状态

(1) 桩顶压力盒埋设。在桩顶压力测点处凿出一凹槽,用砂压实垫平,土压力盒承压膜面朝上,埋设后膜板要求与桩顶面齐平,不能凸出或凹进。

(2) 桩间土压力盒埋设。对常规褥垫层,在拟埋设处铺设一层10~15 cm的中粗砂层夯实找平;对嵌入式褥垫层,对压实碎石表面做适当整理,用中粗砂充分填充碎石孔隙并夯实找平,避免压力盒倾斜或侧翻。

在压力盒上铺设薄层中粗砂密实包裹后,铺设表层30 cm厚度的掺10%水泥土褥垫层施工。

2.2 试验成果分析

对表层水泥土垫层养护72 h后,开展现场载荷试验,测得两种褥垫层条件下复合地基p-s曲线如图5(a)所示;同时,对桩顶和桩间土各3个压力盒数据整理并取平均值计算,绘制桩土应力比-荷载曲线如图5(b)所示。

简要分析图5可得:

(1)采用嵌入式褥垫层和常规褥垫层时,复合地基p-s曲线线性段最大载荷分别为1 100、1 000 kPa,采用嵌入式褥垫层时,碎石嵌入体起到了更好的荷载传递和过渡作用,其与下部天然地基共同作用的综合刚度更大,持力效果优于常规褥垫层;对于常规褥垫层,在加载初期200~300 kPa存在轻微顿挫,线性段过后变形增量显著高于嵌入式褥垫层,且从卸载曲线来看,常规褥垫层回弹量低于嵌入式褥垫层,整体承载能力和变形协调性不及嵌入式褥垫层。

(2)结合现场试验情况和桩间土工程特性,常规褥垫层条件下加载初期出现轻微顿挫为桩顶初次刺入褥垫层的应力变形调整,即水泥土平铺垫层、CFG桩与桩间土三者协调性较差导致,未经换填的桩间土被水泥土垫层和CFG桩“架空”,施加一定荷载后CFG桩桩顶通过向垫层刺入达到初期平衡,因总体载荷量较小,调整后复合地基荷载曲线重新进入线性段。

(3)线性区间段,常规褥垫层桩土应力比自5.2增至22.9,而嵌入式褥垫层由5.0增至13.2,嵌入式褥垫层桩土应力比峰值较常规式降低约40%,变幅由17.7降至7.2;另,从线性段过后桩顶沉降量来看,常规褥垫层桩土应力比出现陡降,其物理意义为桩顶向褥垫层突击式刺入,伴随较为剧烈应力变形调整,而嵌入式褥垫层条件下,桩土应力比峰后下降幅度较小,验证嵌入式褥垫层复合地基总体稳定性更优的判断。

(4)初期2种褥垫层桩土应力较接近主要原因为表层水泥土垫层自身起到了较好的承载作用,该阶段变形量较小,不论是碎石嵌入体(实测压实度约0.91)还是桩间软土,其与CFG桩模量均存在一定差距。

3 褥垫层-CFG桩-土相互作用机制

复合地基场地中,不同部位CFG桩受力状态不尽相同。为更好探讨复合地基协同作用机制,拟选取3×3=9根桩为一个完整计算单元进行CFG群桩复合地基数值模拟,分析CFG桩-常规式/嵌入式褥垫层-桩间土的相互作用规律,并对中部桩、边桩和角桩等不同部位桩的结构受力进行分析。

3.1 数值计算参数

CFG群桩复合地基载荷数值试验应力路径相对简单,为单向加载问题,难点在于嵌入式/常规式褥垫层结构-CFG群桩-桩间土-底部基岩的变形传递与应力重分布规律,岩土体介质本身应力变形相对简单,采用摩尔-库伦模型进行模拟;CFG桩按弹性模型模拟。主要计算参数如表1所示。

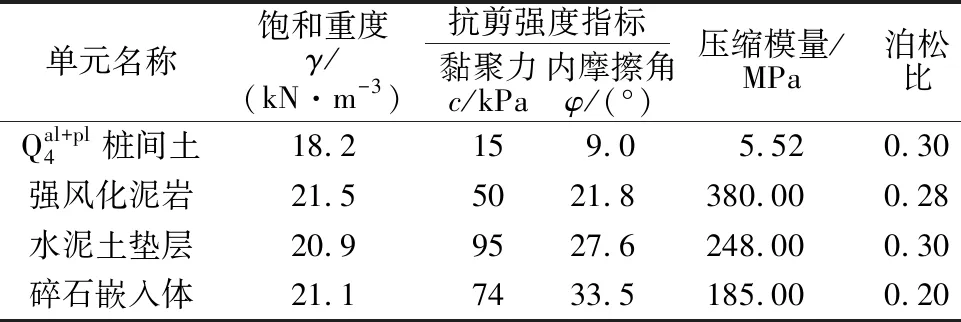

表1 岩土单元体物理力学参数

详细说明如下:

(1)复合地基位于地势较低的河谷,岩土体长期处于饱和状态,参照饱和条件测试的各参数取值。

(2)桩间土为冲洪积粉质黏土,现场钻孔取样后按固结快剪测试抗剪强度;强风化岩层基于现场大剪试验取值;水泥土垫层参数基于室内试块测试结果;碎石嵌入体(实测压实度0.91)由室内大三轴试验获取。

(3)桩间土、水泥土垫层和碎石嵌入体为压缩模量,强风化泥岩为变形模量,泊松比按经验值选取。

(4)CFG桩参数基于28 d钻孔取芯测取,其饱和重度为22.0 kN/m3,压缩模量平均值为12.5 GPa。

(5)CFG桩体为水灰比较低的干性素混凝土,桩体表面粗糙度较高;CFG桩-桩间土界面剪切特性也通过室内直剪试验进行了测试,饱和状态下粉质黏土与模拟实际CFG桩体表面粗糙程度的试块间未呈现剪切面,总体强度受粉质黏土控制,因此将界面摩擦系数按桩间土摩擦角,即φ=9.0°进行取值。

此外,计算中对岩土体压缩/变形模量的取值,以表1相应参数为基准,结合图5(a)的p-s曲线首先开展对比验证,而后进行详细机理分析计算工作。

3.2 数值计算方案

采用FLAC3D有限差分程序进行计算,图6(a)为计算模型,共包含12 480个单元、15 344个节点。

图6 数值计算模型

模型尺寸与现场试验对应的地质情况一致,即按桩径60 cm、桩间距1.4 m布置9根长度6 m的CFG桩(图6(b)),包括了中桩、边桩和角桩,可更全面反映复合地基受力特征。

考虑桩与周边单元设接触单元隔离;顶部刚性加载板与水泥土间也设置接触单元(图6(c)),接触面强度按水泥土抗剪强度参数取值。

数值计算流程:

(1)计算约束条件。图6(a)数值模型在计算求解前约束模型底部节点竖向位移和侧边水平位移。

(2)初始地应力平衡。完成CFG桩植入和垫层铺设,平衡后将位移清零,得到竖向加载前初始应力场。

(3)分级加载参数调试。参照图5(a)的2种褥垫层结构的p-s曲线进行调试,参考上海地区工程勘查经验,经对现场试验数据的反馈分析,桩间土、水泥土垫层、碎石嵌入体及泥岩弹性模量取表1对应模量的3.5倍时,现场试验与数值试验p-s曲线吻合较好。

(4)接触面刚度参数校正。经试算,接触面法向和切向刚度取3 GPa时,计算收敛速度较快,且较好地避免了接触面两侧单元刺入对计算结果的干扰。

(5)桩-土应力比和应力变形监测。对桩体应力和桩间土应力获取,得到加载过程中桩-土应力比的演化特性;同时得到复合地基系统的应力变形场。

3.3 复合地基协同受力机制分析

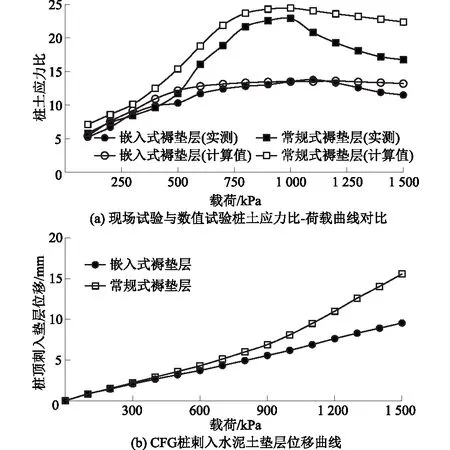

分别开展嵌入式和常规式2种褥垫层CFG桩复合地基承载力数值试验。图7(a)为全过程桩-土应力比n演化曲线;图7(b)为全过程桩顶刺入水泥土褥垫层变形量曲线。

图7 现场试验与数值试验桩土应力比-荷载曲线对比和CFG桩刺入水泥土垫层位移曲线

(1)常规褥垫层桩土应力比峰值拟合较为准确,嵌入式褥垫层全过程桩土应力比演化趋势具有较高的拟合度。细节方面的差异主要原因是天然地层工程地质特性具有一定随机性,但两种褥垫层的受荷特征差异性得到了较充分的反映。

(2)CFG桩顶刺入水泥土垫层位移在400 kPa荷载范围内实测与计算值基本重合,与加载初期两者桩土应力比趋势一致,主要原因是前期水泥土褥垫层作为“硬壳层”起到了较好协调作用;荷载进一步增大后,2种褥垫层变形机制出现分化,嵌入式褥垫层对CFG桩顶刺入水泥土垫层变形量控制更优,直至1 500 kPa荷载仍无显著变形拐点,地基承载稳定性优势明显。

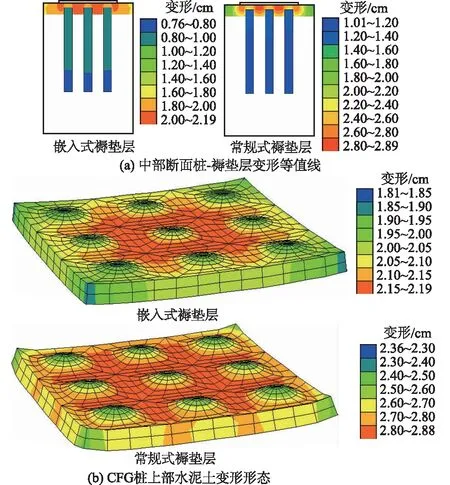

以加载至最终1 500 kPa荷载为例,对CFG桩复合地基整体结构应力变形分布规律做详细分析。图8(a)为中间断面褥垫层-CFG桩变形等值线;图8(b)为9桩覆盖范围水泥土垫层变形形态(均放大50倍)。

图8 中部断面桩-褥垫层变形等值线和CFG桩上部水泥土变形形态(荷载=1 500 kPa)

分析如下:

(1)嵌入式褥垫层桩-褥垫层相互作用更均匀,变形等值线梯度较缓,褥垫层与碎石嵌入体构成了一个相对整体协调的承载“帽子”;而常规式褥垫层由于水泥土直接与桩间土接触,没有碎石嵌入体作为过渡单元,桩间土分荷比较低,等值线变化梯度大,变形局部化特征明显,这是导致常规褥垫层桩土应力比过大的直接原因。

(2)图8(b)直观展示了9桩覆盖范围水泥土变形形态,常规式褥垫层中,CFG桩体投影部位局部上凸显著,水泥土层边缘卷边和翘曲现象明显,在复合地基大面积受荷情况下,位于上部结构荷载突变处附近或边缘角点处的水泥土层将存在开裂、隆起等诸多问题;而从嵌入式褥垫层整体变形形态来看,其协调性和均匀性显著优于常规式褥垫层,特别是边缘角点翘曲问题显著改善。

3.4 不同部位CFG桩变形分析

CFG桩在复合地基中大面积布设,从所处部位看,包括中桩(四周均有其他CFG桩)、边桩(一侧无CFG桩)和角桩(角点部位的CFG桩)3种。据3.3节的分析,嵌入式褥垫层在控制桩土受荷应力比和整体均匀变形方面具有优势。本节主要对2种褥垫层条件下3种部位CFG桩的变形模式进行分析。

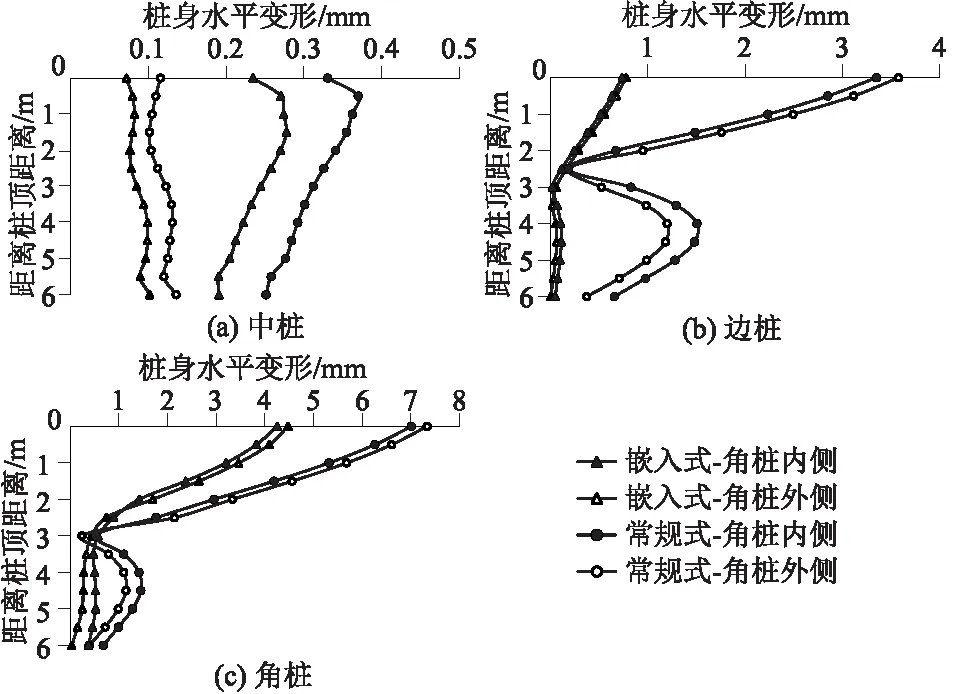

图9绘制了3种部位CFG桩水平变形沿桩身的变化曲线。

图9 不同部位CFG桩桩身水平变形曲线

由图9可以看出:

(1)中桩由于四周均匀分布有8根CFG桩,竖向荷载作用下的水平变形分量很小,2种褥垫层条件下中桩内外侧水平变形绝对量在0.4 mm内,桩身相对水平变形最大值<0.3 mm。

(2)2种褥垫层条件下边桩的CFG桩水平变形量值与模式均存较大差异。嵌入式褥垫层CFG边桩最大水平位移约0.8 mm,且沿桩身变形相对均匀,3 m以下至底部变形较小,上部3 m呈均匀的轻微挠曲;常规式褥垫层CFG边桩有明显反弯点,位于约3 m深度处,最大水平变形约3.5 mm,对应的CFG桩最大拉应力超1.29 MPa,受力状态不良。

(3)角桩三边与天然地基相邻,受力状况最为不利。嵌入式和常规式褥垫层条件下CFG桩最大水平变形分别为4.47、7.33 mm,且变形模式差异较大。与边桩类似,嵌入式褥垫层CFG桩整体变形相对均匀。但由于周边约束较小,CFG桩中下部约束减弱,3 m以下桩基最大水平变形>0.5 mm,上部3 m水平变形增加较为均匀,区间增量<4 mm,底部约束性减弱反而有利于桩身弯矩和拉应力释放;对于常规式褥垫层,3 m深度附近的反弯点仍然存在,且反弯更加剧烈,上部3 m的区间水平位移增量>7 mm,CFG桩最大拉应力>2.14 MPa,存在折断风险。

(4)嵌入式褥垫层复合地基变形协调性好,且嵌入体对顶部CFG桩的水平变位具有一定约束效应,有效控制了中部桩体的反弯,其受力模式由常规褥垫层下的接近“悬臂式”变为接近“简支式”。由此可知,嵌入式褥垫层的优势除提高了变形协调性和褥垫层均匀变形性之外,还对CFG桩本身的变形受力状态有优化效果,特别是对边桩、角桩变形受力状态有较大改善。

4 结 论

基于CFG刚性桩复合地基褥垫层存在潜在破坏风险较大的问题,本研究提出一种嵌入式褥垫层结构,通过现场载荷试验和9桩复合地基数值试验,对比了嵌入式褥垫层和常规式褥垫层的受荷模式与机制差异,得到以下主要结论:

(1)嵌入式褥垫层测得现场加载全过程桩土应力比区间为5.0~13.2,而常规式褥垫层为5.2~22.9,嵌入式褥垫层桩土应力比峰值较常规式降低约40%,且变幅由17.7显著降至7.2;嵌入式褥垫层复合地基p-s曲线线性段终点较常规式褥垫层提高 10%;地基加速沉降阶段,常规褥垫层桩土应力比有陡降过程,表明桩顶向褥垫层存在突击式刺入,而嵌入式褥垫层桩土应力比峰后下降幅度较小,采用嵌入式褥垫层复合地基结构稳定性和协同受荷特性更优。

(2)开展了包含9根CFG桩的复合地基载荷数值试验,嵌入式褥垫层复合地基受荷更加均匀,而常规式褥垫层桩间土分荷比较低,变形局部化特征明显。嵌入式褥垫层整体变形协调性显著优于常规式褥垫层,常规式褥垫层在桩体投影部位存在显著局部上凸,且边缘存在不均匀卷边和翘曲,不利于较大受荷下褥垫层结构的安全。

(3)嵌入式褥垫层结构还可有效改善CFG桩复合地基中边桩和角桩的变形受力特性,这与嵌入体对顶部桩体水平变位约束的增强有关,有利于复合地基的整体安全承载。

综上,碎石嵌入体在常规水泥土褥垫层和桩间天然土层之间起到了良好的过渡作用,在复合地基协同受力、褥垫层整体安全性、CFG桩运行期受力变形安全性方面优势明显。加之碎石嵌入体换填施工难度较小,流程简单,有利于在实际工程中的推广应用。