工艺参数对7075铝合金硬质阳极氧化膜颜色的影响

赵广进,付 明,刘 群

(中国空空导弹研究院,河南 洛阳 471009)

0 前 言

近年来,我院某型号产品所采用的铝及铝合金零部件硬质阳极氧化膜的膜层外观逐渐出现一些色差问题,导致生产稳定性发生了波动,影响了产品的加工质量。针对此问题,在零件原材料成分,热处理方式,硬质阳极氧化前处理工艺等方面进行了大量的试验和研究,但仍不能保证产品颜色一致和稳定生产。为此,通过查阅资料、结合实际加工过程中的工艺参数对膜层质量的影响,进行了一系列工艺验证试验,取得了明显的效果。

本工作根据实际案例,结合工艺试验情况,从工艺参数对硬质阳极氧化膜颜色的影响入手,验证工艺参数对硬质阳极氧化膜的影响,筛选了影响硬质阳极氧化膜颜色的因素并加以改进,为硬质阳极氧化产品返工返修和后期稳定生产提供依据。

1 试 验

以7075铝合金作为研究对象,分别测试不同氧化温度(-6、-3、0、4、8 ℃)、不同氧化电流密度(2、4、6 A/dm2)、不同硫酸含量(150、200、230、240、250、300 g/L)对硬质阳极氧化膜颜色的影响。试验过程以硬质阳极氧化膜厚度范围在40~50 μm时的外观为准,采用标准样件进行对比,以在一定参数范围内试样的氧化膜颜色与标准样件相同或相近且波动较小(色差值小)和硬度较高为评价标准。以试验前的基体为基准值,通过色差仪对试验前后的膜层进行量化处理,并统计氧化膜的厚度和色差值。

2 结果与分析

2.1 温度和电流密度对硬质阳极氧化膜颜色的影响

不同条件下的氧化膜厚度和色差值如图1所示。

图1 不同条件下的氧化膜厚度和色差值Fig. 1 Thickness and color difference of oxide film under different conditions

图1显示,当温度为4 ℃,电流密度为2~4 A/dm2时,膜层颜色能满足样件颜色要求;当温度为8 ℃,电流电流密度为2~4 A/dm2时,膜层颜色接近样件颜色。

通过DOE(Design of Experiment,试验设计)分析不同条件下氧化膜的色差值的主效应图如图2所示。

图2 不同条件下氧化膜的色差值的主效应图Fig. 2 The main effect diagram of color difference values of oxide film under different conditions

从图2a中可以看出,随着温度的升高,氧化膜色差值逐渐降低,外观上表现为颜色变浅[1];从图2b中可以看出,随着电流密度的增大,氧化膜的色差值逐渐升高,外观上表现为颜色逐渐变深。这是因为随着温度的升高,氧化膜的溶解速率加快[2],合金元素和电解产物的溶解速率不断增大,氧化膜中残留的合金元素不断减少,氧化膜颜色不断变浅。当温度升至普通硫酸阳极氧化的温度15~25 ℃时,氧化膜外观呈现出铝合金基体的颜色。DOE分析发现温度和电流密度的P值分别为0.005和0.007,均小于0.05,这说明温度和电流密度都是氧化膜色差的显著影响因子,且温度每变化3~4 ℃对氧化膜色差的影响比电流密度每变化2 A/dm2对氧化膜色差的影响大。

由以上试验结果和分析可以看出,生产中应加大对氧化温度的精确控制,以减小氧化膜颜色的波动。我院现用设备对电流的设置为仅有整数位,没有小数位,对于一些表面积较小的零件,电流变化将对整体电流密度产生较大的影响,同时挂具裸露处的面积也会对整体的电流密度产生微观影响。即使对于面积较大的零件,其电流密度也会由于个别零件在氧化过程中发生松动、与挂具接触不良而受到影响。在现有设备的情况下对电流密度的精确控制可以从以下3个方面着手:对于表面积较小的零件,可以选择同种材料的3个镀件来增加总面积以减少电流变化对电流密度的影响;减少挂具金属表面不必要的裸露,烧坏和磨损的部分应及时更换或用热塑管包裹损坏部位;另外,在上挂前应对挂具进行碱腐蚀以去除表面氧化物,对于接触点有烧损的部位用锉刀锉平,保证上挂后与零件接触良好,上挂前保证挂具有足够的弹性,由于硬质阳极氧化膜不导电,应保证零件在氧化过程中不能发生松动现象。

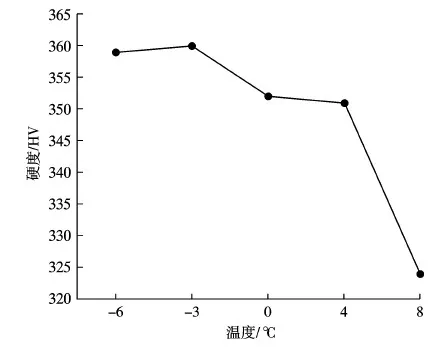

进一步测试电流密度为2 A/dm2时不同温度下膜层的显微硬度,结果如图3所示。

图3 不同温度下膜层的显微硬度Fig. 3 Microhardness of the film layer at different temperatures

从图3可以看出,膜层的显微硬度随着温度的升高基本呈下降趋势,温度为-3 ℃时膜层的显微硬度比-6 ℃时稍高;当温度升高到8 ℃时,膜层的硬度骤降到324 HV。膜层的硬度越高,膜层的强度和耐磨性越好,因此在要求颜色一致的同时,还希望得到较高的膜层硬度,通过对比分析不同温度条件下膜层硬度测试结果,选择温度为4 ℃。根据HB/Z 237-93“铝及铝合金硬质阳极氧化工艺”第6.8.1节规定,电流密度选择2 A/dm2。此时,氧化膜颜色与样件最接近,膜层的维氏硬度为351 HV左右,远大于HB 50055-93“铝及铝合金硬质阳极氧化膜层质量检验”的要求。从试验中可以看出,降低温度和提高电流密度可以提高工作效率,因此对于没有严格的颜色要求的产品,可以适当降低氧化温度、提高电流密度以保证产品的按时交付并提高产能。

“孙老师,您费心了,快,小宇,去倒水啊!”外公的话语略显急促吃力,小宇低着头快速走进里屋。我与他的外公两相对望,沉默不语,莫名的伤感弥散开来。“小宇他在学校是不是惹事了,这孩子,从不让人省心!咳……咳……”外公咳嗽起来,身体蜷缩成一把极细的弓。“没有,小宇是个很有天赋的孩子,我对他很有信心,您放心!”我抚了抚外公的手,让老人安定下来。这时,迎面走过来端着水的小宇,我送给他一个浅浅的笑,继续转头跟外公拉着家常。小宇愣了一会儿,继而轻快地向前。那一抹感激而真切的目光,成为师生间心照不宣的秘语。

2.2 硫酸含量对硬质阳极氧化膜颜色的影响

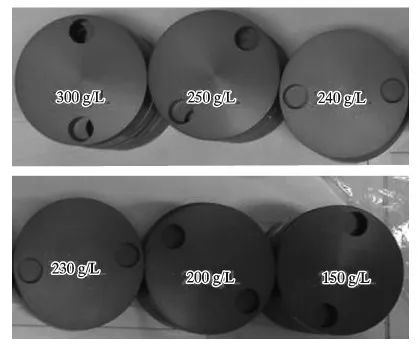

温度为(-3±1) ℃,电流密度为2 A/dm2条件下,硫酸浓度对氧化膜颜色的影响如图4所示。硫酸浓度对氧化膜色差值影响的箱线图如图5所示。

图4 硫酸浓度对氧化膜颜色的影响Fig. 4 Effects of sulfuric acid concentrations on the color of the oxide film

图5 硫酸浓度对氧化膜色差影响的箱线图Fig. 5 Boxplot of the effect of sulfuric acid concentrations on color difference of the oxide film

从图4、5可以看出,硫酸浓度越高,氧化膜的颜色越浅。从图5a中可以看出,在硫酸浓度为150、200、250、300 g/L时,氧化膜的色差值和硫酸浓度几乎为线性关系,这是因为氧化膜的生成处于生长和溶解的动态平衡[3]。硫酸浓度越高,氧化膜溶解得越快[4],合金元素和电解产物的溶解速率不断增大,氧化膜中残留的合金元素不断减少,从而使得氧化膜颜色不断变浅。从图5b中可以看出,硫酸浓度为200~230 g/L时,浓度变化对色差值的影响最小,240~250 g/L时次之。

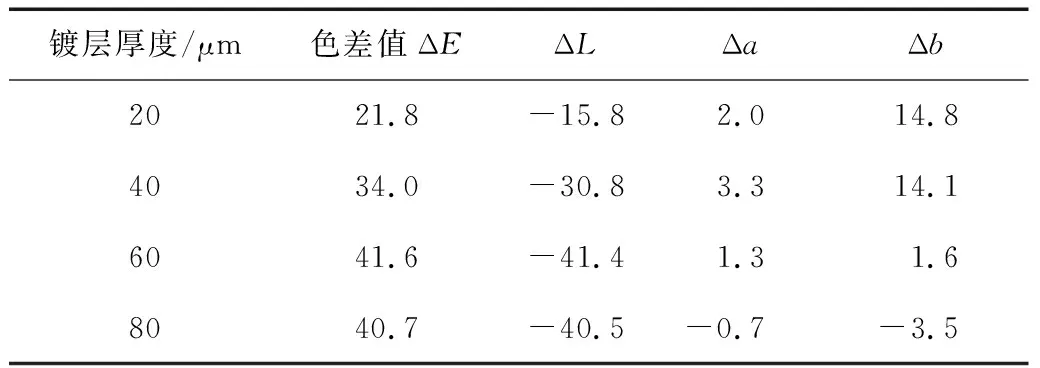

2.3 膜层厚度对硬质阳极氧化膜颜色的影响

厚度对氧化膜颜色的影响如图6所示。

图6 厚度对氧化膜颜色的影响Fig. 6 Effect of thicknesses on the color of the oxide film

由图6可知,在膜层厚度为20~80 μm的范围内,随着氧化膜厚度的增加,试样氧化膜的颜色不断变深,颜色从淡浅黄色到黄褐色、棕褐色,当厚度为80 μm时,膜层颜色变为青砖色,其颜色均匀一致,色泽厚重。分别测量每个参数下3个试样的色差值,求其平均值,结果见表1,色差值变化曲线见图7。

表1 不同厚度氧化膜的色差值Table 1 Color difference values of oxide film with different thicknesses

图7 不同厚度氧化膜的色差值变化曲线Fig. 7 Variation curves of color difference values of oxide film with different thicknesses

从图7可以看出,随着氧化膜厚度的增加,其颜色不断变深。在分析色差时不能仅通过ΔE值的大小判断颜色差异的大小,颜色相近则二者的ΔE值必然相近,而ΔE相同或相近则二者的颜色并不一定相同或相近,还应分析其Δa值和Δb值是否在同一个方向上。从图7a可以看出,当膜厚为20~60 μm时,色差值不断增加,当膜厚达到80 μm时,其色差值有所降低,但分析其Δa值和Δb值的变化可以发现,膜厚为20~60 μm时其Δa值和Δb值均为正,当膜厚为80 μm时其Δa值和Δb值均为负,这说明与基准值相比,膜厚为20~60 μm的氧化膜的颜色向红色方向和黄色方向变化,膜厚为80 μm的氧化膜向绿色方向和蓝色方向变化。

膜层厚度为80 μm时,膜层颜色变为青砖色,其颜色均匀一致,色泽厚重。因此,尝试用这种厚重的青砖色遮盖由于材料成分或组织不均匀造成的颜色不一致。对于已氧化后颜色明显不一致的零件进行试验验证,试验结果表明当膜厚达到100 μm时,颜色不一致现象仍然存在。因此,通过增加膜层厚度不能遮盖颜色不一致的现象。

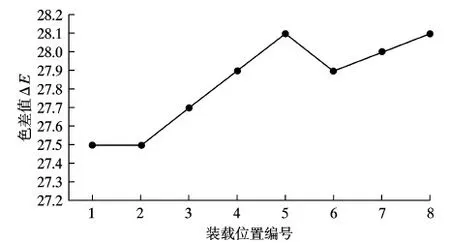

2.4 装载位置对硬质阳极氧化膜颜色的影响

在硬质阳极氧化槽中不同装载位置处制备的氧化膜的外观如图8所示,其色差值ΔE的变化曲线如图9所示。从图8、图9可以看出,不同装载位置对氧化膜的颜色并无明显影响,其色差值曲线也无明显的波动规律。因此可以判定装载位置对氧化膜颜色无明显影响[5]。

图8 不同装载位置氧化膜的外观Fig. 8 Appearance of oxide film at different installation positions

图9 不同装位置氧化膜色差值曲线Fig. 9 Curves of color difference values of oxide film at different installation positions

各装载位置氧化膜的厚度值如表2所示。

表2 各装载位置氧化膜的厚度值Table 2 Thickness values of the oxide film at each installation position

从图8中可知1~4号装载位置和5~8号装载位置分别位于挂具的两侧,从表2中可以看出挂具同侧氧化膜厚度差异并不大,且没有明显的规律。但两侧的氧化膜有明显的差异:1~4号装载位置的平均膜厚和5~8号装载位置的平均膜厚分别为46.25 μm和41.00 μm,相差5.25 μm,差异较大。通过实地观察和测量硬质阳极氧化槽发现,其阳极棒离两侧阴极板的距离不同,分别为24 cm和27 cm。在硬质阳极氧化过程中挂具挂在阳极棒上,1~4号装载位置和5~8号装载位置分别位于阳极棒的两侧,其中1~4号装载位置离阴极板的位置较近,为24 cm。将阳极棒位置调整为离两侧阴极板距离相等时,1~4号装载位置和5~8号装载位置的氧化膜厚度无明显差异。

由此可得出,在实际生产中,为保证产品颜色的一致性,应沿阳极棒增大硬质阳极氧化槽面积,加大装载量,同时应尽量使各个挂具的装载位置距阴极板的距离保持一致。

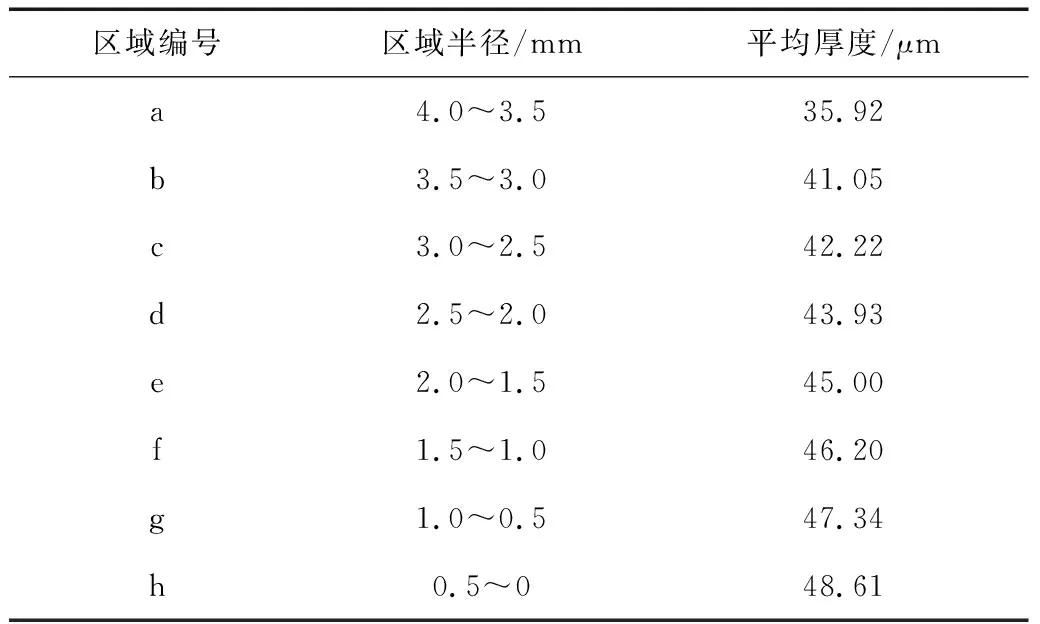

在测量各个样件的膜层厚度时发现,其边缘部位膜厚较薄,越往中心膜厚越大,在圆心处达到最大值。同一样件上厚度测量区域划分见图10,同一样件上膜层的厚度分布如表3所示。

表3 同一样件上膜层厚度分布Table 3 Thickness distribution of film layer on the same sample

图10 厚度测量区域划分Fig. 10 Thickness measurement area division

从表3中可以看出,膜层厚度随着距圆心距离的变小而增大,且越距圆心越远其膜层厚度变化越大。重复测量其他试样仍然可以得到同样的结果。这可能是由于越接近试样边缘,在硬质阳极氧化过程中氧化膜溶解得越快,从而导致从边缘到中心位置氧化膜的厚度逐渐变厚。在实际生产过程中,对于一些端面较大的零件,可以稍微延长氧化时间,以保证边缘部位也能达到厚度要求。

从试验过程来看,加工过程中零件装载位置对产品的颜色没有明显的影响。装载位置距阴极板的距离对氧化膜的厚度有显著影响,在相同工艺参数下,离阴极板越近,氧化膜越厚。因此在硬质阳极氧化设备安装调试过程中应保证阳极棒距两侧的阴极板距离一致。定期(半年)对阳极棒距两侧阴极板的距离进行检测,并及时调整。同一零件中距中心的位置对氧化膜厚度有显著影响,距中心位置越近的部位氧化膜厚度越厚。因此对于端面较大的零件应该稍微延长氧化时间,以保证零件边缘部位也能达到厚度要求。

由以上试验结果可以看出,当电流密度为2 A/dm2,温度为4 ℃[温度实控误差为(4±1)℃],硫酸含量为200~230 g/L,使用7075铝合金,加强原材料入厂理化复检以及质量控制可使试样的氧化膜颜色与标准样件最接近,这一点也在后续的生产实践中得到了进一步的验证。

3 结 论

通过试验研究发现,硬质阳极氧化加工过程中工艺参数对7075铝合金硬质阳极氧化膜的外观颜色有影响,试验得出以下结论:

(1)在氧化温度为-6~8 ℃、氧化电流密度为2~6 A/dm2的范围内,随着温度的升高和电流密度的降低,试样的色差值逐渐降低。当电流密度为2 A/dm2,温度为4 ℃[实际控制在(4±1)℃范围内],硫酸浓度为200~230 g/L时,试样的氧化膜颜色与样件最接近。

(2)在膜层厚度为20~80 μm的范围内,随着氧化膜厚度的增加,试样氧化膜的颜色不断变深,颜色从淡浅黄色到黄褐色、棕褐色,当厚度为80 μm时,膜层颜色变为青砖色。不同装载位置对氧化膜的颜色无明显影响。