基于模糊自适应PID 的液压支架群移架同步控制策略研究

郑 爽,姜家升,武俊峰,祝永涛

(1.黑龙江科技大学电气与控制工程学院,黑龙江 哈尔滨 150022;2.双鸭山矿业集团有限公司,黑龙江 双鸭山 155199)

0 引言

液压支架作为采煤过程的重要设备之一,在自主跟机采煤过程中应用于推溜刮板输送机和移架两个重要过程,为井下工作人员提供安全保障的同时又承担着重要工作[1-2]。在移架过程中,液压支架间的协同控制十分复杂且重要。液压支架主要有四个过程:升架、降架、移架、推溜,在移架过程中又分为顺序移架、成组移架、交错移架三种方式[3]。为提高采煤效率,加快采煤机的速度,需要液压支架成组移架或交错移架以提高跟机速率,在多台液压支架同时工作时,多采用同步控制的方式将其移动到指定位置[4]。近几年,为满足煤矿“三直一平”中“液压支架群直”,对减小液压支架群位置控制同步误差的要求越来越高,已成为研究热点[5]。杨继东等[6]选用Ziegler-Nichols 调节律对PID 参数进行整定,仿真结果表明液压杆运动的快慢与电磁阀受到的电信号成正比,电磁阀受到的电信号越大、液压杆运动越快,同时同步误差就越大。刘晓琳等[7]设计了BP 神经网络和RBF 神经网络的PID 控制器控制阀控电液缸同步系统,实验结果分析得出:在PID 控制器的控制参数不合理的情况下,BP 神经网络能够即时调整PID控制参数;同时,RBF 神经网络能够修改BP 神经网络的加权值,使得BP 神经网络更准确。姚建峰[8]为使升降设备的四个液压缸实现同步控制,增加系统的平稳性,对整个升降设备结构分析的同时搭建动力学模型,确定了升降设备的四台液压缸的最大运行速度、承受的最大压力、能够到达的最大位置等。利用多目标遗传算法得到液压缸最佳的升降速度和升降设备运行的最佳位置,使得升降设备运行更加稳定,升降更加平稳。利用实验说明控制过程中对PID 参数进行修改校正能够更有效地提高系统的同步控制精度。

传统PID 控制虽然能够较好地控制单台液压支架,但考虑到液压支架间的协同控制,它并不能满足要求,为实现液压支架群同步移架控制,减小同步过程中的同步误差,需要引用耦合控制方式,同时对PID 参数进行校正,提高系统的同步控制精度,增强系统的抗干扰能力,增强系统的稳定性,使系统响应更迅速[9-11]。

针对上述问题,本文将模糊控制理论与积分分离PID 控制结合,将用于液压支架同步控制系统的并行同步、主从同步、相邻交叉耦合和均值耦合这四种经典的耦合同步控制策略与模糊自适应积分分离PID 控制相结合,通过仿真实验对比得到最优的控制方法,实现液压支架群同步控制,以减小液压支架间的位置误差。

1 液压支架系统分析

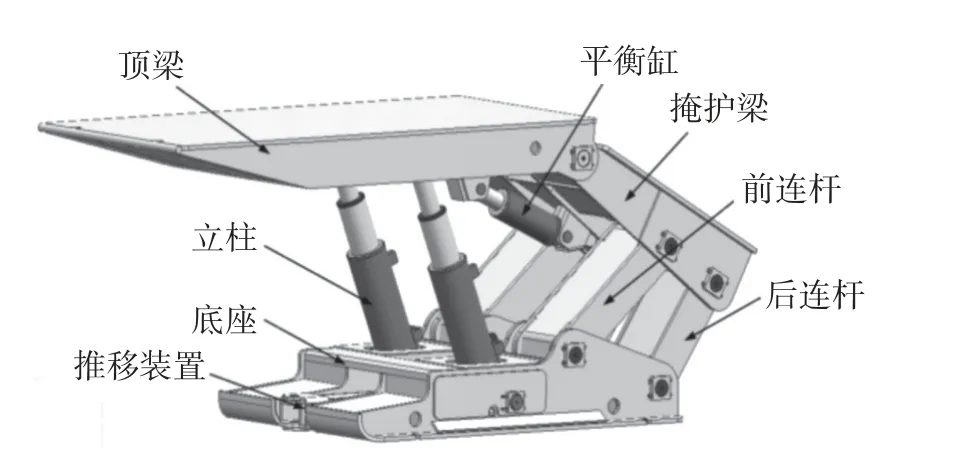

液压支架总体结构如图1 所示。液压支架由顶梁、底座、掩护梁、前连杆、后连杆、立柱、平衡缸和推移装置等组成[12]。

图1 液压支架总体结构示意图Fig.1 Schematic diagram of the overall structure of the hydraulic support

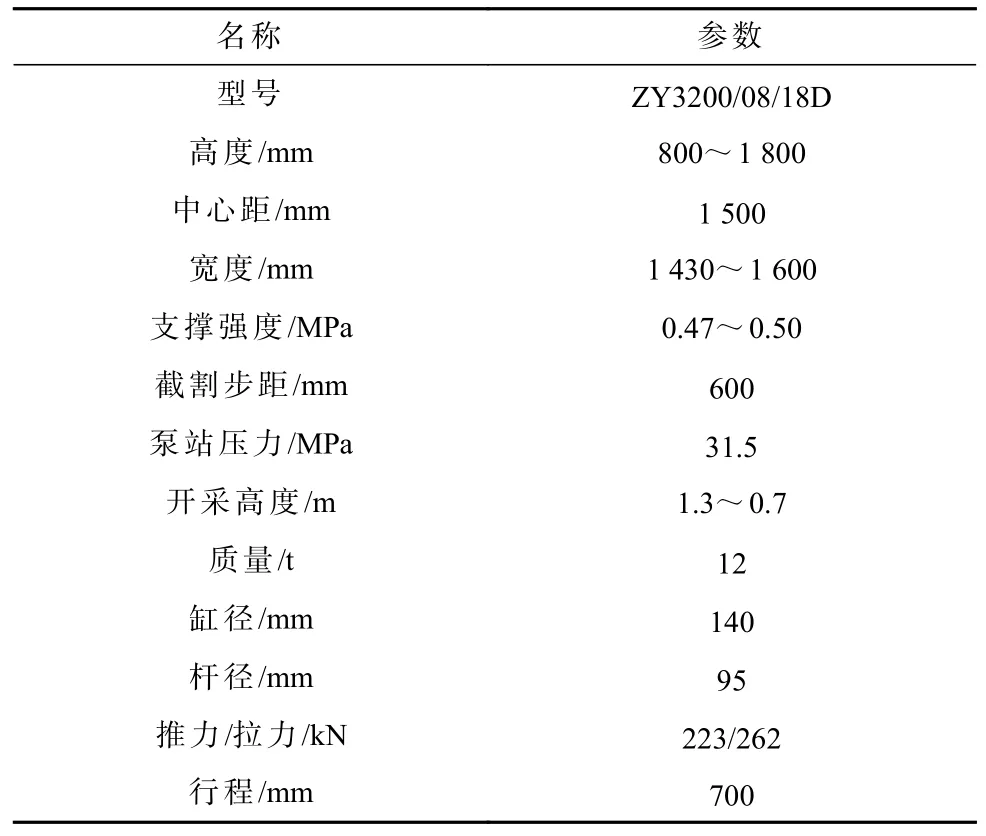

液压支架群移架过程是指立柱完成降柱动作后,以刮板输送机为基准,推移装置带动液压支架做收缸运动,移动到指定位置,完成移架过程。移架过程的控制水平直接影响液压支架群的直线度,决定后续采煤过程能否顺利进行。本文采用ZY3200/08/18D型液压支架作为研究对象,根据ZY3200/08/18D 型液压支架的参数对AMESim 软件搭建的液压缸模型参数进行设置,利用AMESim-Simulink 进行联合仿真实验,分析比较四种控制策略,得到最优的控制方法。ZY3200/08/18D 型液压支架主要的参数见表1[13]。

表1 液压支架主要参数Table 1 Main parameters of hydraulic support

2 控制系统数学模型

阀控非对称缸结构原理如图2 所示。假定:油路管道对称,且忽略管道中的压力损失;供油的油温、密度、体积模量等参数均是常数;供油系统为恒压。

图2 阀控非对称缸结构原理图Fig.2 Schematic diagram of valve controlled asymmetric cylinder structure

当阀芯右移时,阀控缸的动态特性可由阀的流量方程、流量连续性方程以及液压缸力平衡方程表述,计算见式(1)~式(3)。

式中:QL为负载流量;PL为负载压力;Kq为流量增益系数;KC为流量压力系数;Cie为液压缸等效泄漏系数;Cf为液压缸附加泄漏系数;βe为弹性体积模量;Vt为等效总容积;Mt为活塞及负载折算到活塞上的总质量;F为液压缸输出力;AP为液压缸活塞有效面积。

对式(1)~式(3)进行拉普拉斯变换,并联立。假设该系统只存在惯性负载,忽略弹性负载,则可得非对称阀控缸系统的传递函数,计算见式(4)。

液压缸的传递函数计算见式(5)。

将比例方向阀视为二阶振荡环节,其传递函数计算见式(6)。

式中:wv为电液比例方向阀的固有频率;ξv为比例方向阀的阻尼比。

比例放大器的传递函数计算见式(7)。

式中:i(s)为比例放大器的输出电流;u(s)为比例放大器的输入电压。

位移传感器传递函数计算见式(8)。

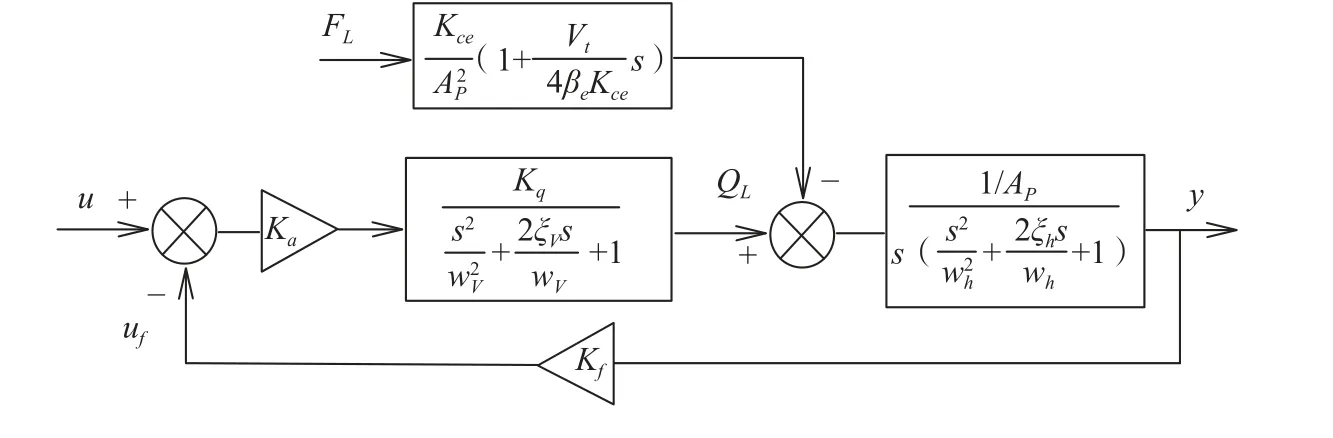

式中:uf(s)为反馈电压;y为液压缸活塞位移;Kf为位移传感器的增益。由式(5)~式(8)可得系统传递函数框图,如图3 所示。

图3 系统传递函数框图Fig.3 Diagram of system transfer function block

3 同步控制器设计

3.1 模糊自适应积分分离PID 控制器

采用积分分离PID 控制,模糊PID 控制系统结构如图4 所示。

图4 模糊PID 控制系统框图Fig.4 Block diagram of fuzzy PID control system

模糊控制原理是将输入的控制量进行模糊处理,经过设定的规则库将清晰的控制量变成模糊的控制量,再经过解模糊化后得到清晰的输出量控制系统。模糊PID 控制在原有的PID 控制器基础上,将液压缸的位移误差e和误差变化速率ec作为模糊控制系统的输入,经过设定好的模糊规则,调整PID 参数,将调整好的PID 参数加入到原有的PID 控制器,对原有的PID 控制器参数进行调整,以应对系统再运行时的变化,提高系统对非线性系统的控制精度。在搭建模糊PID 的控制规则库时,如果设置的规则数目过多会导致扫描规则库时间过长,程序运行速度下降。因此,一般取3~9 个模糊子集。

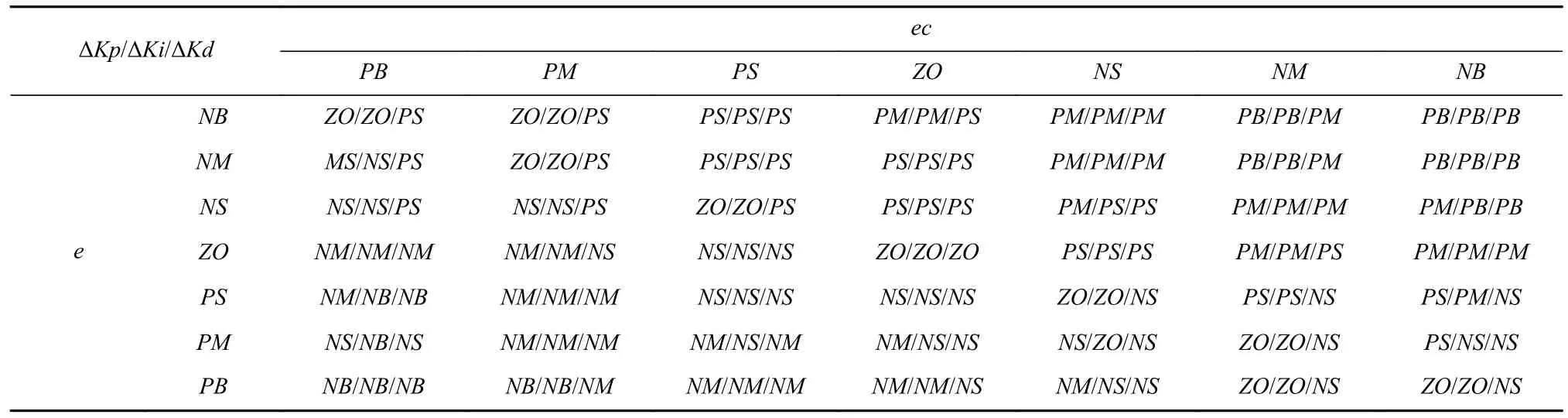

分析并综合考虑液压缸实际运动情况,将位移e和位移变化率ec离散化为7 个等级,分别为:{NB(负大),NM(负中),NS(负小),ZO(零),PS(正小),PM(正中),PB(正大)};e、ec的论域设为{-6,-4,-2,0,2,4,6};ΔKp、ΔKi、ΔKd的论域均设为{-6,-4,-2,0,2,4,6},模糊子集为{NB,NM,NS,ZO,PS,PM,PB}。本文采用三角形隶属度函数作为输入输出的隶属度函数。ΔKp/ΔKi/ΔKd模糊控制规则见表2。

表2 ΔKp/ΔKi/ΔKd 模糊控制规则表Table 2 Table of ΔKp/ΔKi/ΔKd fuzzy control rule

3.2 清晰化处理

解模糊方法包括重心法、最大隶属度函数法、系数加权平均法三种。采用重心法进行解模糊,计算见式(9)。

式中:u为输出清晰量;uj为横坐标;A(uj)为隶属度函数。

4 控制系统仿真分析

本文采用最常见的液压缸仿真软件——AMESim。AMESim 软件能够还原液压缸的具体参数,还可以更改模型数据,同时此软件开放性较强,能够与多款软件进行联合仿真[14-15]。搭建控制器模型采用Simulink,Simulink 是Matlab 中的可视化仿真工具,具有强大的数据处理能力。使用AMESim 和Simulink 对三台液压支架进行联合仿真,充分发挥两个软件的优势[16-17]。

利用AMESim 软件搭建三台液压缸模型,设置ZY3200/08/18D 型液压支架的参数,同时对参数进行修改,模拟实际中工作面未知的扰动。利用Simulink搭建四种同步控制器,将采集到的位移信号分析、处理、输出到AMESim 模型中的电磁阀上,实现对液压缸的控制。

4.1 液压系统仿真模型

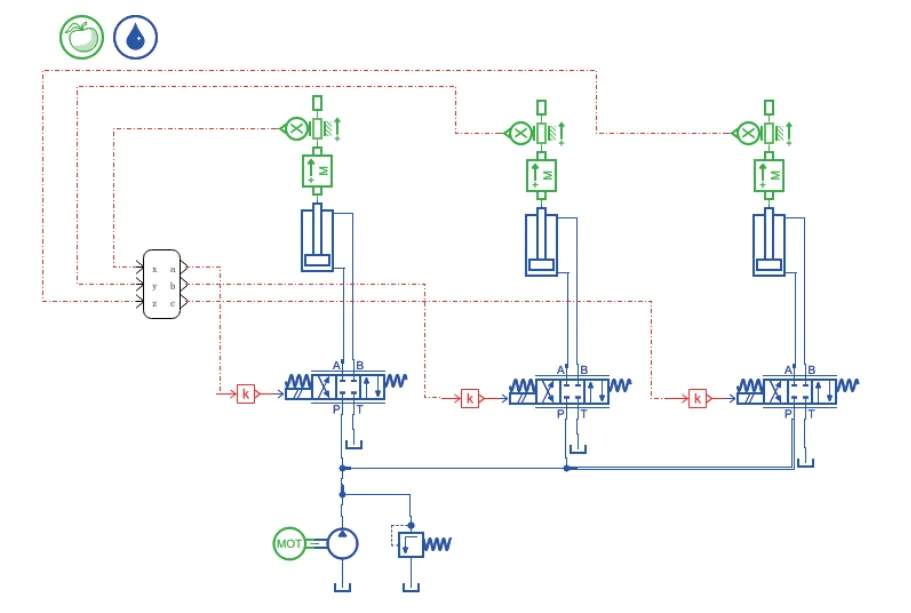

在AMESim 环境下,搭建了液压支架同步控制模型,并且创建了一个Simulink 接口模块。液压支架同步控制系统AMESim 模型如图5 所示。

图5 液压支架同步控制系统AMESim 模型Fig.5 AMESim model of hydraulic support synchronous control system

根据ZY3200/08/18D 型液压支架的实际参数对模型进行设定:平衡缸内径为140 mm,活塞杆直径为95 mm,行程为0.7 m,方向阀额定流量为100 L/min,泵流量为150 L/min,负载重量为12 000/160 kg,供液压力31.5 MPa,黏性阻尼系数1 000 N/(m/s),液压缸泄漏系数4×10-13m3/s/Pa,有效体积弹性模量7×108Pa。

4.2 同步控制器模型

在四种耦合同步控制策略中,并行控制策略将各子系统分别跟踪给定信号,系统之间不存在耦合作用,使得各子系统间相互作用最小,系统响应速度快[18-19]。主从同步控制策略将控制信号作用在首个液压缸上,其余液压缸将前一个液压缸的输出作为输入信号,主从控制方式主要根据各子系统的差别,将响应速度较高的子系统作为从动缸跟踪主缸运动,达到同步控制效果[20-21]。相邻交叉耦合控制策略主要是利用相邻两缸间的同步误差,将同步误差再次作为控制信号,对原控制信号加强或抑制,加强相邻两缸的同步控制效果,极大提高了跟踪精度[2,22]。均值耦合控制策略通过先计算出所有液压缸的跟踪误差,再除以液压缸的数量,得到平均误差,将平均误差经过控制器作用到液压缸上,对原控制信号加强或抑制,提高同步控制精度。这种策略适合应用在结构复杂、耦合作用强的系统当中,具有运算量小、控制精度高等特点[23]。根据以上特点,在Simulink 中分别建立了四种同步控制策略的系统控制器模型,如图6 所示。

图6 四种同步控制策略控制器模型Fig.6 Controller models for four synchronous control strategies

4.3 仿真结果分析

4.3.1 稳定性实验仿真结果分析

在稳定性实验中,采用模糊自适应积分分离PID 的控制方法,同时与四种控制策略相结合,保证在模型相同、参数相同的情况下,对四种控制策略的仿真结果进行对比分析。

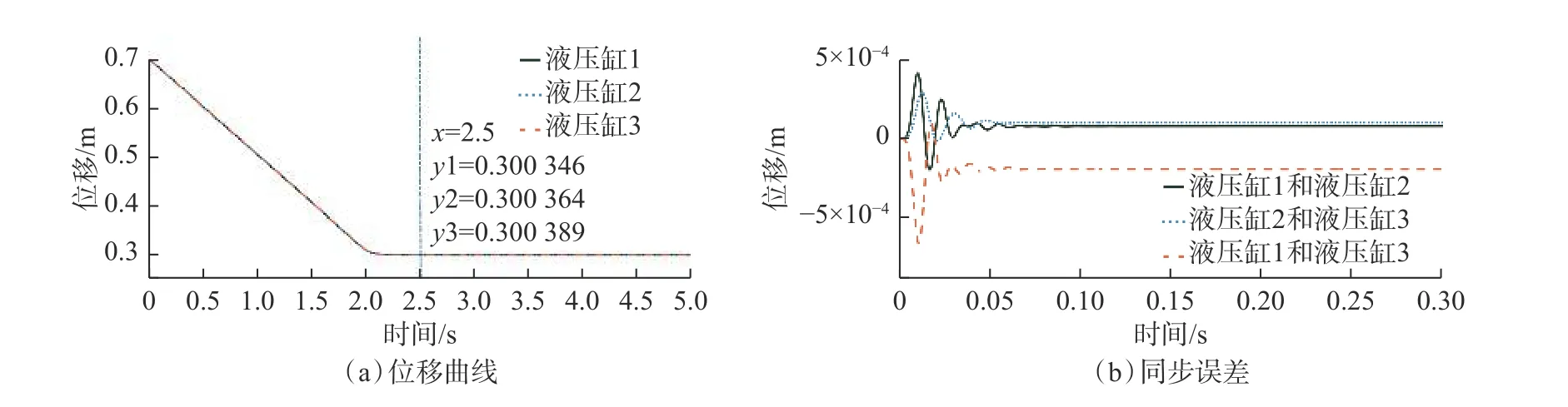

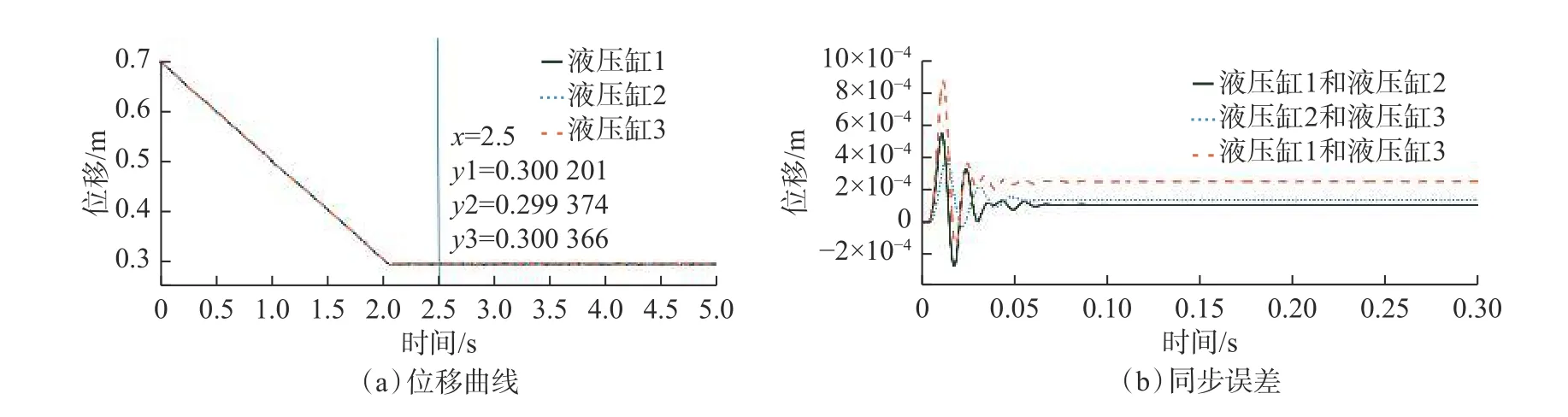

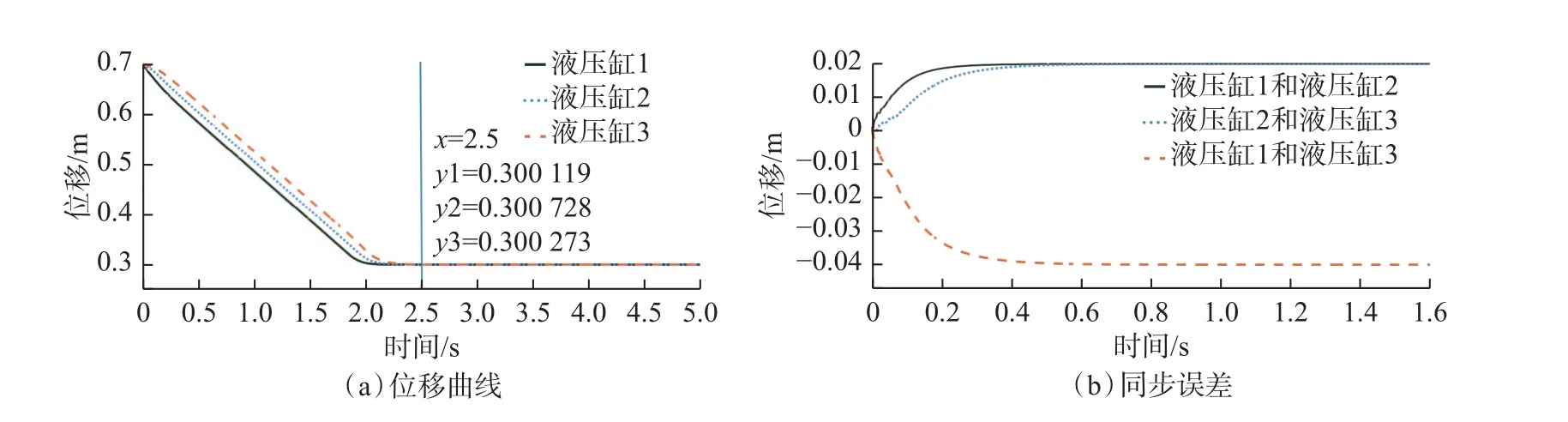

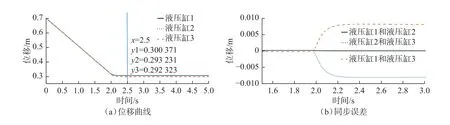

在AMESim 软件中将液压杆连接的质量块分别设置为10 000 kg、30 000 kg、50 000 kg。设置不同的参数以模拟液压支架在移架过程中因未知的环境因数导致参数不一,仿真结果分别是液压缸实际的移动距离和液压缸之间的同步误差。四种同步控制策略仿真结果如图7~图10 所示。

图7 稳定性实验均值耦合控制策略位移曲线图、同步误差图Fig.7 Displacement curves and synchronization error diagram of mean-coupled control strategy in stability experiment

图8 稳定性实验交叉耦合控制策略位移曲线图、同步误差图Fig.8 Displacement curves and synchronization error diagram of cross-coupled control strategy in stability experiment

图9 稳定性实验主从控制策略位移曲线图、同步误差图Fig.9 Displacement curves and synchronization error diagram of master-slave control strategy in stability experiment

图10 稳定性实验并行控制策略位移曲线图、同步误差图Fig.10 Displacement curves and synchronization error diagram of parallel control strategy in stability experiment

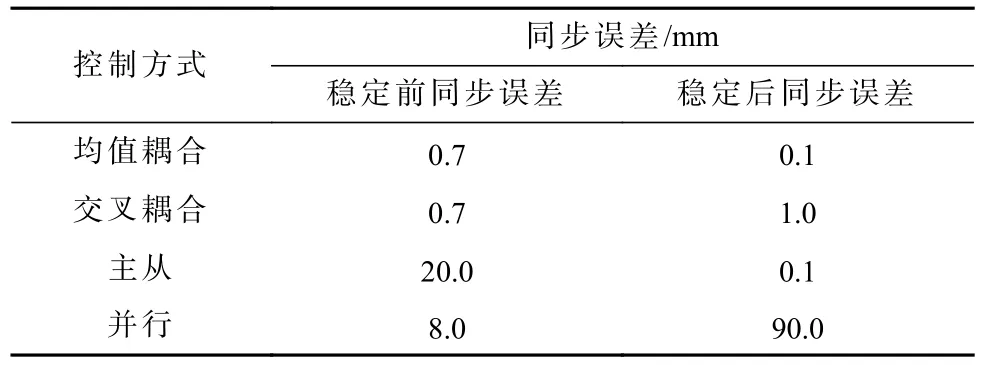

从图7~图10 可以得出四种控制策略的控制参数,见表3。从表3 中可以看出,对稳定前后同步误差值综合比较,控制精度最高的是均值耦合控制策略,其次是交叉耦合控制策略、主从控制策略、并行控制策略。此外,当采用交叉耦合控制策略时,系统在稳定后出现小幅震荡,这是因为液压缸间的差值在三台液压缸间不能消减,使得三台液压缸在稳定时形成小幅振荡,很难平稳;当采用主从控制策略时,其工作原理是主液压缸先运动,然后带动其余两个液压缸运动,导致运动过程中有“延后性”,不符合同步控制的“实时性”;当采用并行控制策略时,液压缸间不存在耦合关系,在改变质量快的参数时,稳定后同步误差值为90.0 mm,系统稳定性最差;当采用均值耦合控制策略时,三台液压缸位移曲线重合度较高,稳定前后的同步误差值是四种控制策略中最小的,同步效果最好。

表3 稳定性实验不同控制策略效果参数Table 3 Effect parameters of different control strategies in stability experiments

通过四种控制策略仿真结果表明,均值耦合同步控制策略,相比于交叉耦合同步控制策略、主从控制策略和并行控制策略,其同步精度更高,系统最稳定。

4.3.2 抗干扰实验仿真结果分析

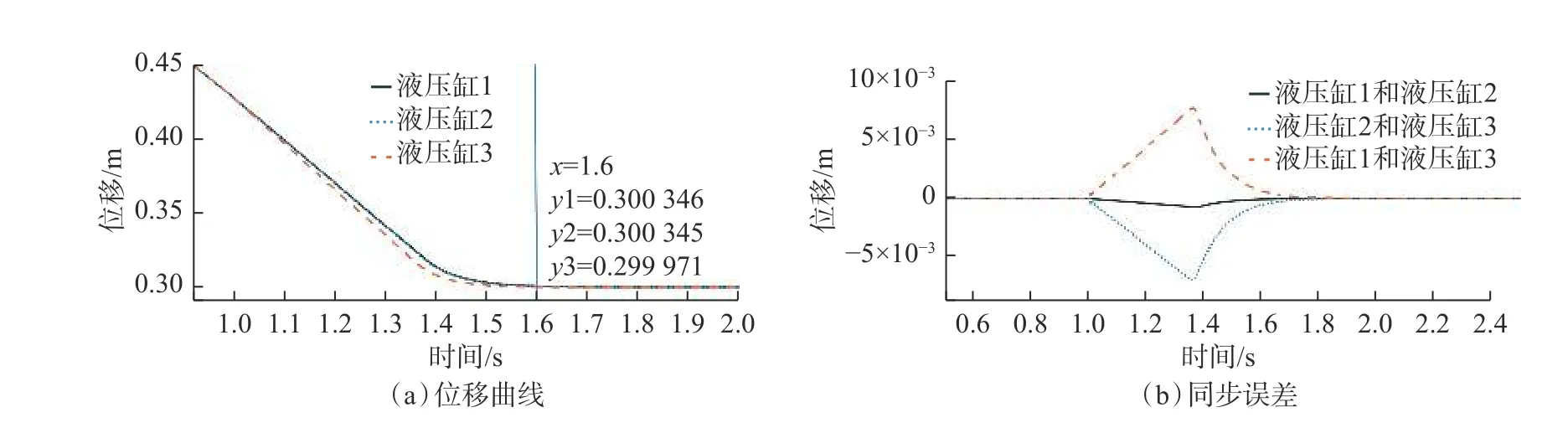

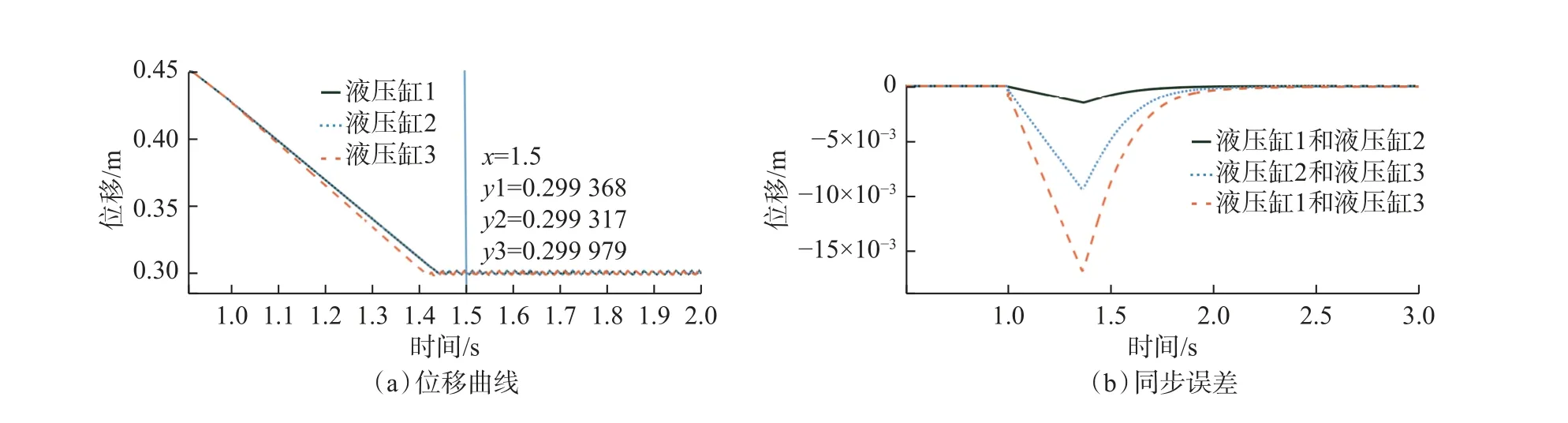

通过上述分析得出在稳定性实验中均值耦合控制策略较于其他三种耦合策略同步精度高,在此基础上,增加一个扰动外力,进一步比较四种控制策略抗干扰能力及受力后系统恢复的能力。在程序运行的1.0 s 后对三台液压缸分别增加三个力为10 000 N、20 000 N、30 000 N。四种耦合同步控制策略仿真结果如图11~图14 所示。

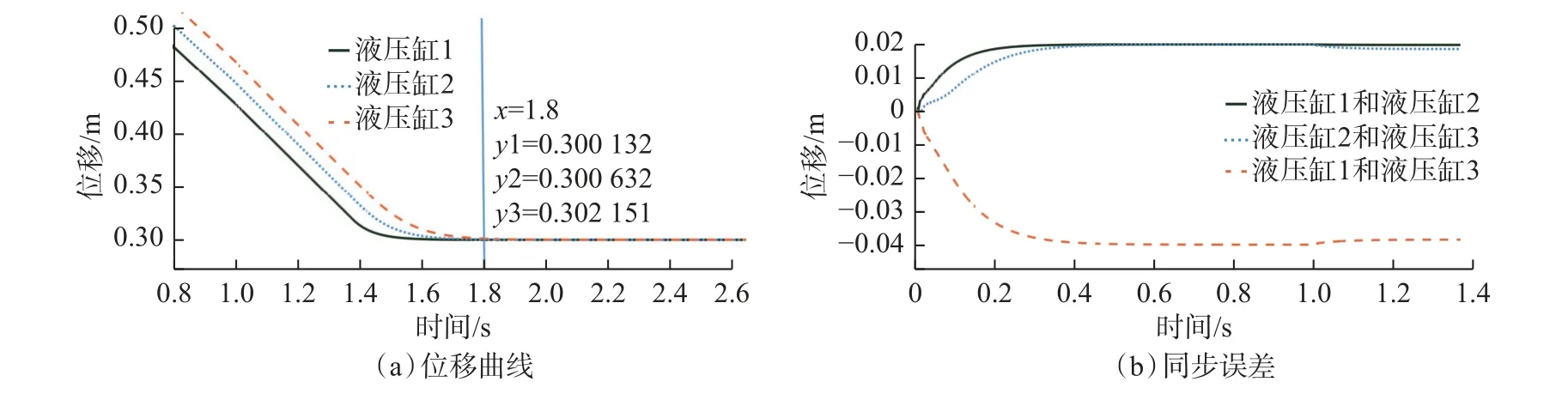

图11 抗干扰实验均值耦合控制策略位移曲线图、同步误差图Fig.11 Displacement curves and synchronization error diagram of mean-coupled control strategy in anti-interference experiment

图12 抗干扰实验交叉耦合控制策略位移曲线图、同步误差图Fig.12 Displacement curves and synchronization error diagram of cross-coupled control strategy in anti-interference experiment

图13 抗干扰实验主从控制策略位移曲线图、同步误差图Fig.13 Displacement curves and synchronization error diagram of master-slave control strategy in anti-interference experiment

图14 抗干扰实验并行控制策略位移曲线图、同步误差图Fig.14 Displacement curves and synchronization error diagram of parallel control strategy in anti-interference experiment

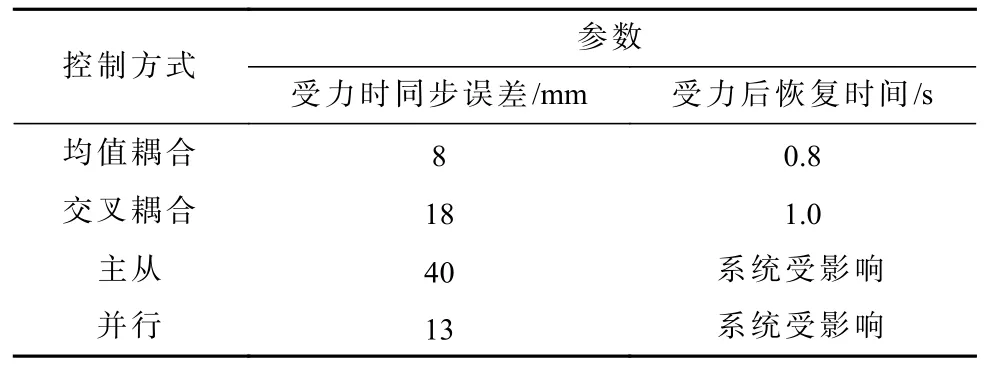

从图11~图 14 可以得出四种控制策略在受到外力时的控制参数,见表4。由表4 可知,在1.0 s 增加外力时,均值耦合控制策略的最大同步误差值为8 mm,受力恢复时间0.8 s,均值耦合控制策略受到的影响较小;交叉耦合控制策略的最大同步误差值为18 mm,受力恢复时间1.0 s,抗干扰能力比均值耦合控制策略差;主从控制策略和并行控制策略在受到外力时影响较大,受力后系统不能恢复。从上述仿真结果能够看出,在四种控制策略中,均值耦合控制策略抗干扰能力最强,受干扰后恢复时间最短。

表4 抗干扰实验不同控制策略效果参数Table 4 Effect parameters of different control strategies in antiinterference experiment

5 结论

本文针对液压支架群移架过程中存在较大同步误差问题,将四种经典的耦合同步控制策略与模糊自适应积分分离PID 控制相结合,通过仿真试验对比,得出了最优的控制策略,以达到减小同步误差的目的,具体结果如下所述。

1)在稳定性实验中,通过比较稳定前后最大误差值,确定系统同步控制精度的高低。经比较四种同步控制策略中均值耦合控制策略同步精度最高、同步误差值最小。

2)在抗干扰实验中,通过比较最大同步误差值和受力恢复时间,确定系统抗干扰能力的强弱。经比较四种同步控制策略中均值耦合控制策略抗干扰能力最强、同步误差值最小。

综上所述,四种控制策略中,均值耦合模糊自适应积分分离PID 同步控制响应速度快、同步精度高、抗干扰能力强、同步控制效果最好。