云驾岭煤矿采动覆岩裂隙场分布特征模拟研究

孙福龙,李奇贤,李克相,马新根,孙 京,栗 磊,王冰山,郭建忠

(1.华能煤炭技术研究有限公司,北京 100070;2.煤炭科学技术研究院有限公司,北京 100013;3.华能云南滇东能源有限责任公司矿业分公司白龙山煤矿,云南 曲靖 655508)

0 引言

能源是世界经济发展和人类赖以生存的基础,当前煤炭仍是全球燃料供应的主要组成部分,占全球所有能源消耗的27%[1]。然而煤炭开采势必会导致覆岩移动和破坏,采动诱导的裂隙带相互导通,出现瓦斯运移通道,卸压瓦斯则会沿着瓦斯运移通道的升浮、扩散并储集于裂隙带顶部。高瓦斯矿井数量占我国重点煤矿数量的70%以上,高瓦斯矿井采场瓦斯涌出量大,并在工作面、采空区、顶板裂隙带中呈分区富集规律,导致工作面瓦斯异常涌出风险居高不下,易引发瓦斯动力灾害[2]。为了避免此类灾害的出现,就必须有效掌握采动过程中采场覆岩移动垮落演化规律,明确煤岩层裂隙分布特征。

在煤层开采过程中,采场上覆岩层会在采动作用下发育大量裂隙,目前大量学者针对采动覆岩裂隙场方面已经做了大量试验研究和工程实践工作,并取得了一定的研究成果。刘天泉[3]针对采动裂隙带确立了“横三区”和“竖三带”;钱鸣高等[4-5]基于关键层理论分析了上覆岩层采动裂隙分布特征,揭示了长壁工作面覆岩采动裂隙的两阶段发展规律,提出了采动裂隙“O”形圈;李树刚等[6-8]认为采动覆岩裂隙场在空间上呈椭圆带分布特征;刘泽功等[9]基于上覆岩层冒落特征和裂隙发育机理,发现上风巷上部靠采空区一端会形成“环形裂隙圈”;杨科等[10-11]将采动裂隙分布特征划分为“∩”形高帽状、前低后高驼峰状、前后基本持平驼峰状、前高后低的驼峰状;尹光志等[12-13]认为采动覆岩裂隙在空间呈“类梯形台”分布,且低位岩层呈“圆角矩形”,中高位呈“O”形;王志国等[14]基于相似材料实验结果分析了覆岩采动岩体裂隙分布特征,描述了采动岩体裂隙网络的分布特征;王家臣等[15]和杨胜利等[16]探究了长壁矸石充填开采上覆岩层移动特征;林海飞等[17-18]探究了煤层群重复采动后覆岩裂隙分布特征,明确了卸压瓦斯储运区演化规律;李奇贤[19]利用相似材料物理实验和数值模拟手段对采场覆岩裂隙分布形态展开了研究;焦彦锦等[20]开展了采空区覆岩“竖三带”孔隙率三维分布研究,建立了采空区孔隙率三维分布模型;吴群英等[21]基于自建的采动覆岩离层率空间分布的计算方法分析了重复采动覆岩离层率空间分布特征。

基于此,为了更为清晰和直观地研究邯郸矿务局云驾岭煤矿12305 工作面采动后的覆岩裂隙场发育演化规律,通过在实验室进行相似模拟实验和UDEC 数值模拟手段还原井下煤体推进全过程,利用三维静态变形测量系统对采场覆岩移动特征进行监测和数字摄影技术近距离对覆岩垮落特征进行记录,以认识采场覆岩移动规律和采动覆岩裂隙场空间分布情况。

1 工程概况

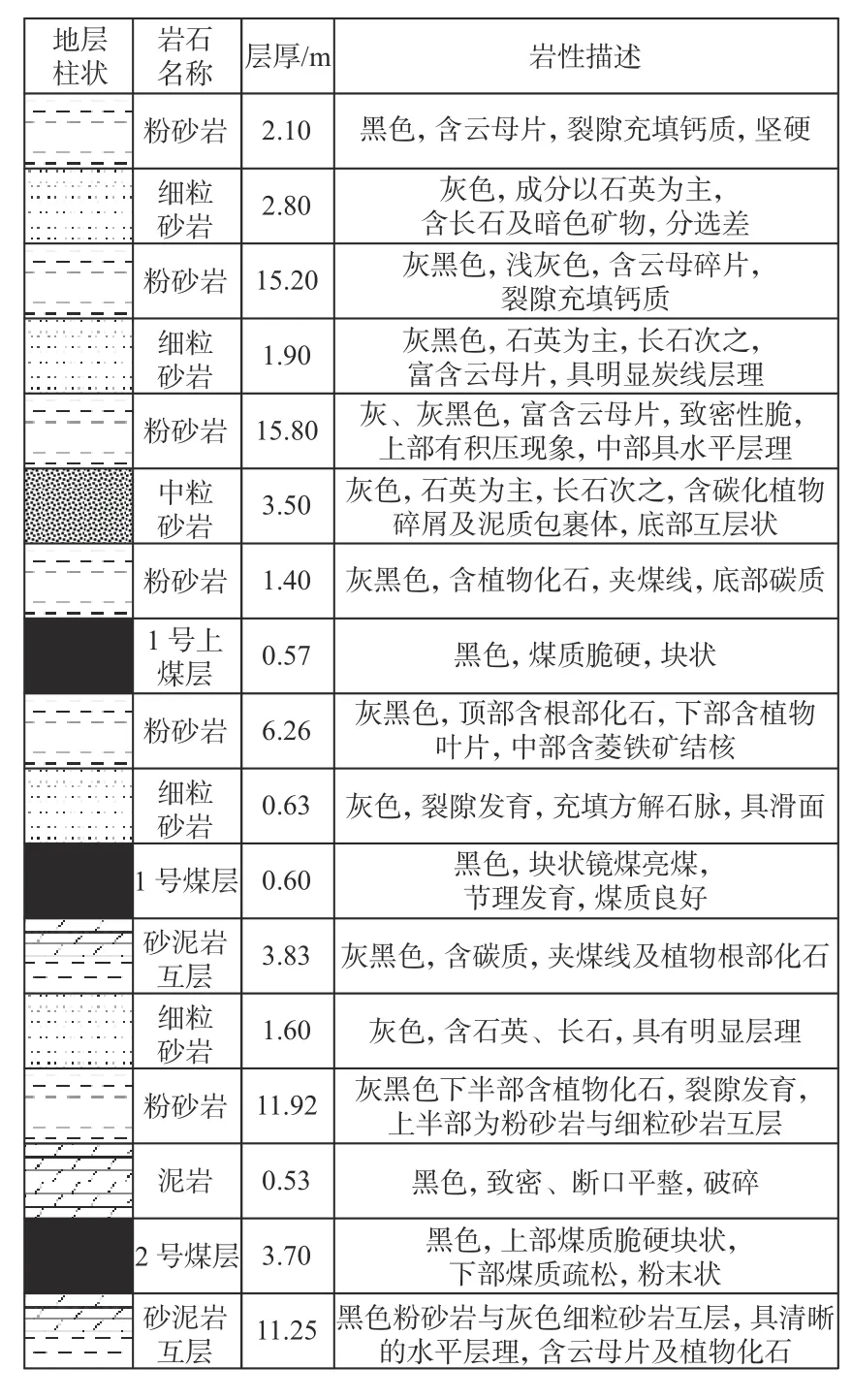

云驾岭煤矿隶属冀中能源邯矿集团,位于河北省武安市西北约5.0 km 处,12305 工作面走向长度845 m,倾向长度125 m,主采2 号煤层,煤层倾角22°~32°,无陷落柱等复杂构造,煤层平均厚度约为3.7 m,上覆岩层的厚度为550 mm,研究区域地层结构如图1 所示。工作面主要存在着瓦斯涌出量大,顶板裂隙带中呈分区富集规律的问题。采煤方法为走向长壁后退式回采,综采一次采全高。12305 工作面位于井田二采区、四采区东部,北部以云驾岭矿与郭二庄矿隔离煤柱线为界;南部以主暗斜井、副暗斜井保护煤柱为界;西部以-180 m 标高水平切割煤层为界;东部以-550 m 标高水平煤层为界。

图1 云驾岭煤矿12305 工作面地层柱状图Fig.1 Stratigraphic histogram of 12305 working face in Yunjialing Coal Mine

2 采动覆岩裂隙场相似模拟实验研究

2.1 实验条件与方案

2.1.1 实验条件

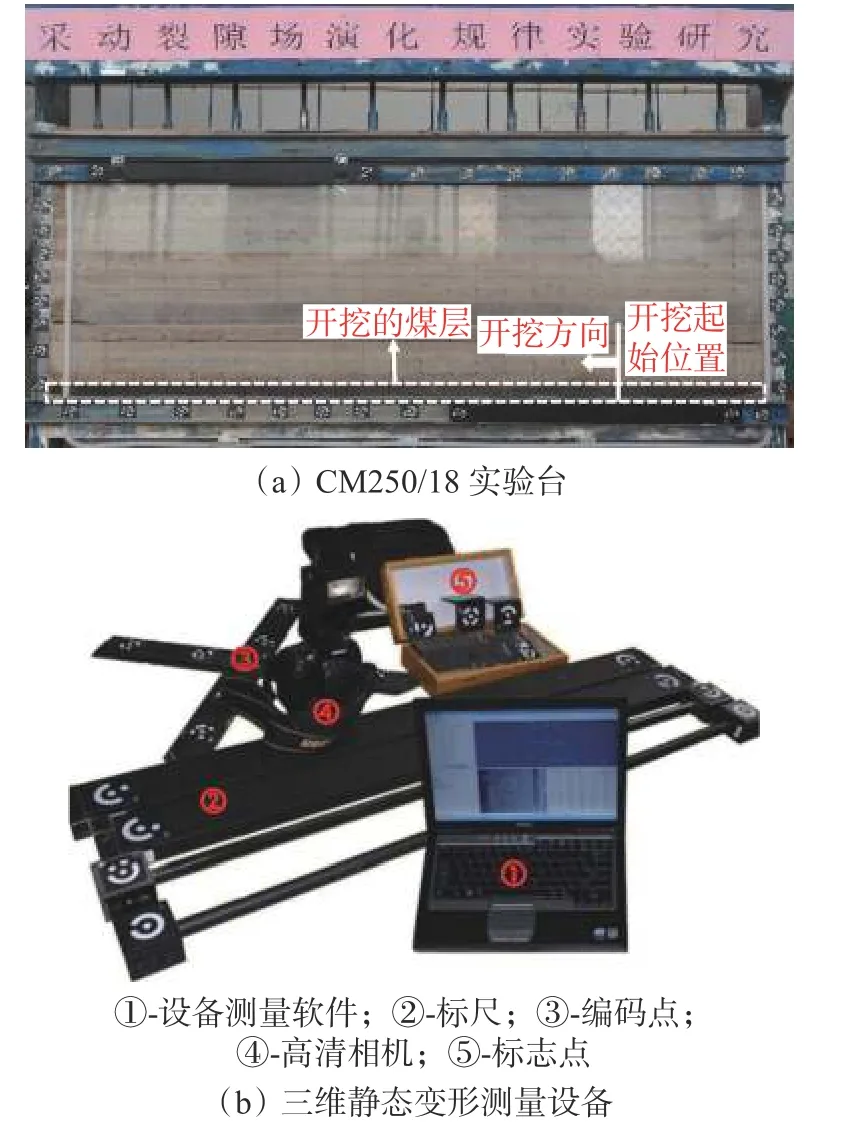

1)实验设备:实验平台选用长×宽×高:2 500 mm×180 mm×1 400 mm 的CM250/18 平面应变实验台,如图2(a)所示,其岩层铺设的最大高度为1 085 mm;选用三维静态变形测量设备对采场覆岩下沉分布规律进行监测,如图2(b)所示。三维静态变形测量设备工作原理是依据高分辨率专业相机对开挖前后的采场覆岩进行拍摄,通过多角度拍摄的相片利用三维静态变形测量设备自带的计算方法进行三维坐标转换,以获取不同开挖阶段的采场覆岩区域内监测点的坐标数据,同时利用摄影测量工程得到各个开挖阶段的位移矢量图。该设备优点为:可获得三维坐标、位移变形数据;测量结果三维显示;快速、简单、高精度,操作简单、携带方便;在各个方向上的变形分量可计算及显示。

图2 实验设备Fig.2 Experimental equipment

2)模型相似条件:依据12305 工作面工程条件和实验室CM250/18 平面应力实验台规格的限制,本次物理模拟实验采用平面应力模型,结合实验模型几何相似比CL为100,岩层容重相似比Cρ为1.47,进而得到应力比(Cσ=CL×Cρ)为147。

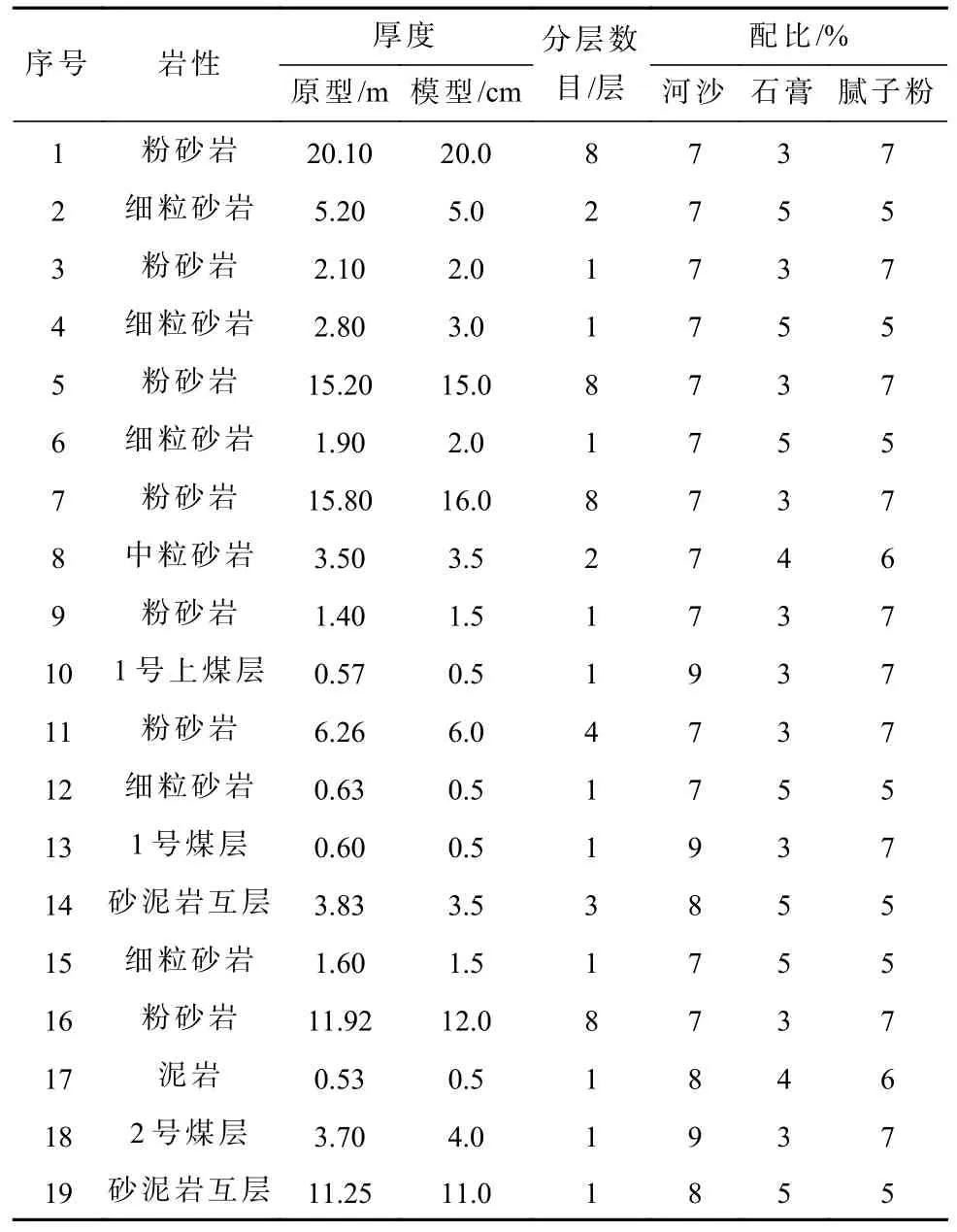

3)相似材料的选择与配比:相似材料主要有河沙、石膏、大白粉、粉煤灰,以云母片相邻层之间的岩层弱化分层材料。根据相似条件,确定的相似材料配比方案见表1。

表1 模拟实验相似材料配比方案Table 1 Ratio scheme of similar material in the simulation experiment

4)工作面推进设计:在煤层两端各预留设50 m的边界煤柱,推进距离设置为5 m,待上覆岩层稳定后,利用三维静态变形测量系统进行全程监测,并记录覆岩垮落高度、裂隙场分布特征等参数。

2.1.2 监测方案

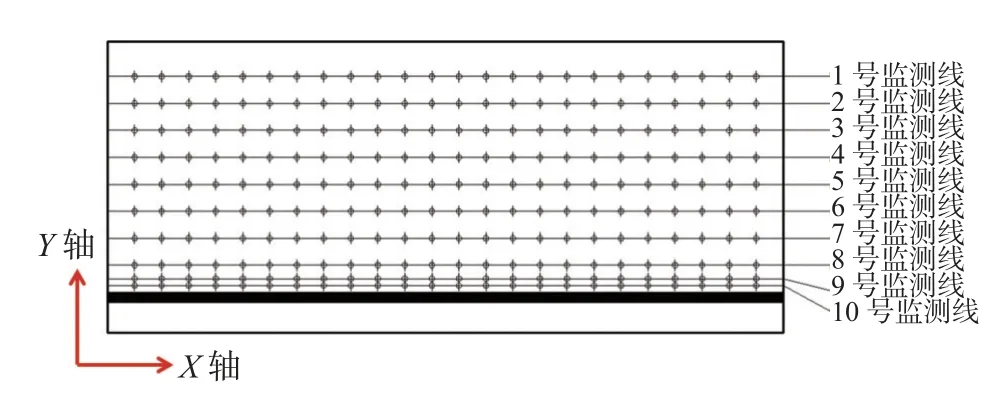

实验模型共布置了10 条监测线,X轴方向每条监测线上布置了24 个采集点,间隔距离为100 mm;Y轴方向每条监测线上布置了24 个采集点,1 号监测线~8 号监测线上采集点的间隔距离为100 mm,而9 号监测线~10 号监测线上采集点的间隔距离为25 mm,如图3 所示。

图3 监测线布置方案Fig.3 Layout scheme of monitoring line

2.2 实验结果与分析

2.2.1 采动覆岩裂隙场分布特征

图4 为直接顶跨落后覆岩裂隙场空间分布特征。由图4 可知,推进距离达到35 m 后,在采动作用下,直接顶出现初次垮落,覆岩层出现少量明显的横向离层裂隙,离层和垮落高度依次为6.2 m 和1.8 m;推进距离达到40 m 后,第一次垮落的煤岩体不能完全充填采空区,直接顶在自身重力的作用下再次破断,离层裂隙横向发育,离层高度仍为6.2 m,垮落高度为3.0 m,该阶段内采动覆岩裂隙场处于产生阶段。

图4 直接顶跨落后覆岩裂隙场分布特征Fig.4 Distribution characteristics of overburden fracture field behind direct roof collapse

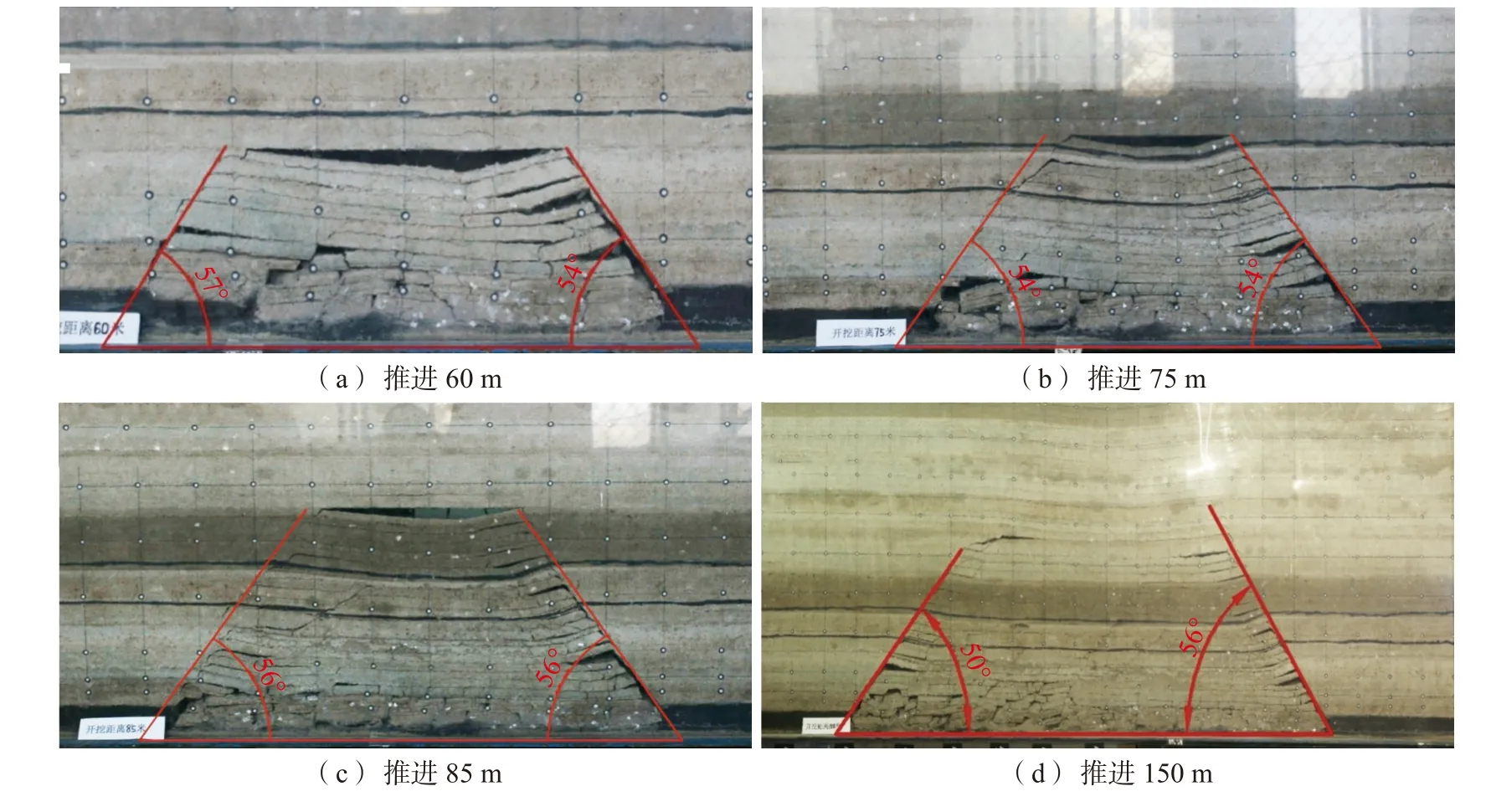

图5 为基本顶垮落后覆岩裂隙场分布特征。由图5 可知,推进距离达到60 m 后,基本顶离层加剧,出现第一次垮落,垮落高度为10.8 m,工作面侧与开切眼侧破断角为57°和54°,采动覆岩裂隙场内破断裂隙与离层裂隙分布范围明显增大,裂隙场呈现梯形分布形态;推进距离达到75 m 后,第一次周期来压出现,来压步距15 m,垮落高度达27.7 m,工作面侧与开切眼侧的破断角分别为54°和54°,采动覆岩裂隙场呈跃进态势向上发展,采动覆岩裂隙场处于扩展阶段,且呈等腰梯形分布形态;推进距离达到85 m 后,第二次周期来压出现,来压步距10 m,垮落高度达36.4 m,工作面侧与开切眼侧的破断角分别为56°和56°,采动覆岩裂隙场中下部裂隙开始被压实,而两侧和上部裂隙仍然较为发育,总体上继续沿着推进方向向上和向前扩展;推进距离达到150 m 时,第七次周期来压出现,来压步距为14 m,该阶段内采动覆岩裂隙场处于压实阶段,两端裂隙呈交错折叠状发育,下部和上部裂隙处于被压实趋于闭合,综上可知,随着开挖工作的推进,采动覆岩裂隙场不断逐步向较高层位和推进方向发育,而当工作面推进到一定距离后,采动覆岩裂隙场中下部裂隙被不断压实,而两端裂隙仍较为发育,整体上裂隙密度逐步减小,整体来看采动覆岩裂隙场呈梯形分布特征,采动覆岩裂隙场主要经历产生、扩展和压实三个阶段。

图5 基本顶垮落后覆岩裂隙场分布特征Fig.5 Distribution characteristics of overburden fracture field behind main roof collapse

2.2.2 采动覆岩下沉参数演化

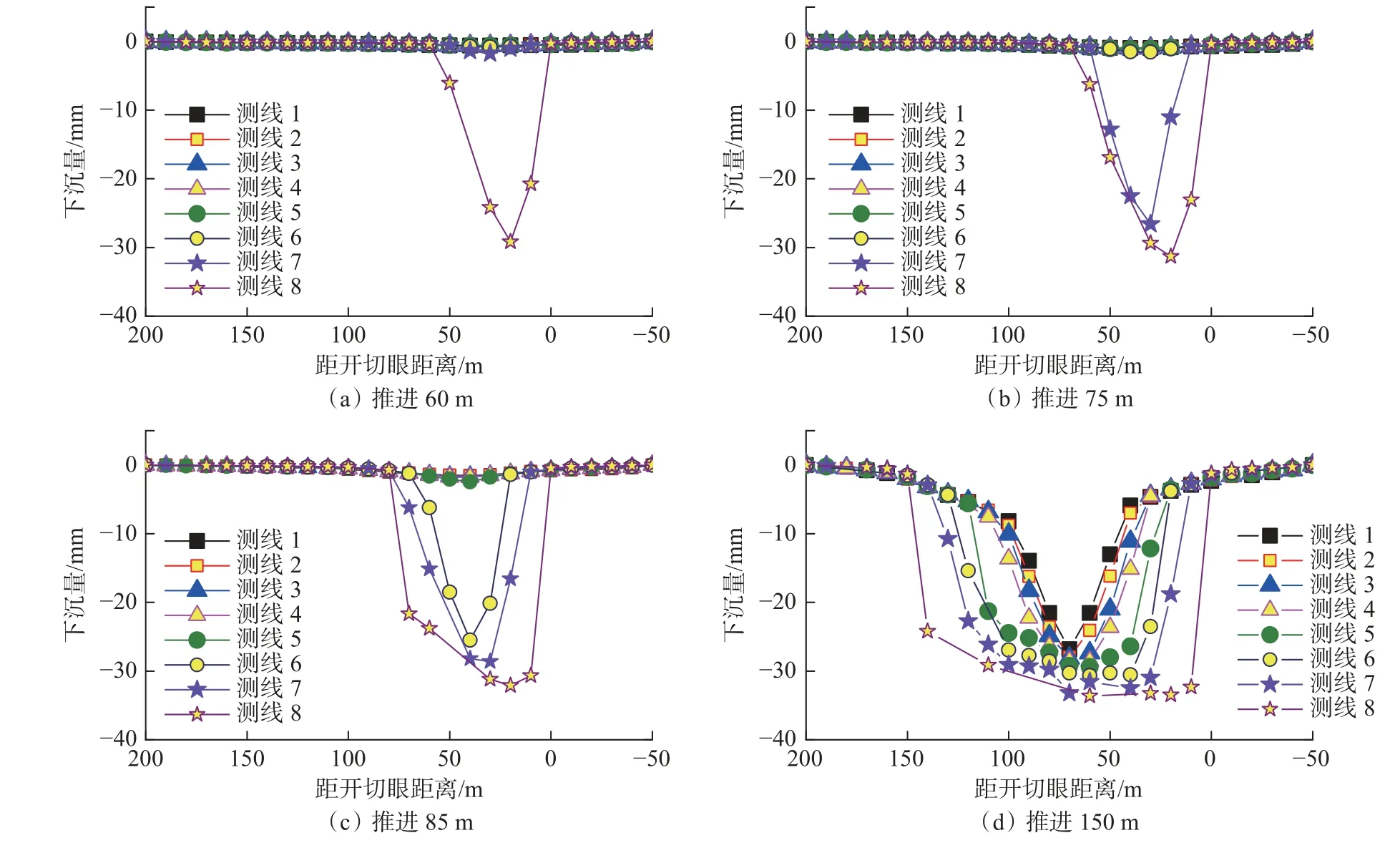

图6 为不同推进距离顶板岩层下沉曲线。由图6 可知,推进距离达到60 m 后,8 号监测线所在覆岩区域率先出现了负向位移,即下沉方向的位移,最大位移量位于采空区覆岩走向中部位置,达到29.2 mm,而1 号监测线~7 号监测线下沉量较小,该区域覆岩只是产生了离层裂隙;推进距离达到75 m 后,7 号监测线所在覆岩区域出现了较大负向位移,意味着该区域覆岩出现了垮落,7 号监测线和8号监测线的最大位移量依次为26.6 mm 和31.3 mm,均出现在空区覆岩走向中部位置;推进距离达到85 m 后,6 号监测线所在覆岩区域出现了较大负向位移,达到25.5 mm;推进距离达到150 m 后,1 号监测线~5 号监测线所在覆岩水平也都出现了较大下沉,覆岩出现整体垮落。综上可知,随着推进距离的增加,采空区覆岩各区域下沉量随着岩层垮落逐步向上位岩层扩张。推进初期,覆岩受采动作用影响较小,垮落范围较小,到了推进后期,因关键层的垮落,出现了整体垮落。

图6 不同推进距离顶板岩层下沉曲线Fig.6 Subsidence curve of roof strata with different advancing distances

为了定量表征采动覆岩裂隙场的空间发育程度,以离层率指标来描述裂隙分布特征,离层率可以通过相邻层位间的覆岩沉降差值与层间距比值求得,离层率值越大,则代表该区域内采动覆岩裂隙场发育程度越大[2,22],计算见式(1)。

式中:k为离层率;w1为覆岩底部下沉量;w2为覆岩顶部下沉量;Σh为覆岩的岩层总厚度。

图7 为不同推进距离下的顶板岩层离层率曲线。由图7 可知,推进距离为60 m 后,2 号煤层上方10~20 m 覆岩区域内离层率曲线呈现“单峰”状分布,这表明随着工作面推进的影响,采空区正上方的10~20 m 覆岩区域内率先出现裂隙;推进距离为75 m 后,2 号煤层上方10~20 m 覆岩区域内离层率出现一大一小的“双峰”状分布,大波峰位于开切眼一侧,且波谷位于采空区中部,2 号煤层上方20~30 m 覆岩区域内离层率呈现“单峰”状分布;推进距离为85 m 后,在2 号煤层上方10~20 m 和20~30 m覆岩区域内离层率曲线均呈现出一大一小“双峰”状分布,而位于2 号煤层上方30~40 m 覆岩区域内离层率曲线呈现“单峰”状分布,推进距离为75 m 和85 m 的离层率曲线特征表明随着工作面的持续推进,在采动覆岩裂隙场不断向上部岩层和推进方向岩层发育的同时,采动覆岩裂隙场中下部裂隙逐渐被压实,而开切眼及工作面两端区域的离层裂隙在煤壁支撑作用下仍持续发育,开切眼受到重复采动作用更剧烈,裂隙发育程度相对较高;推进距离达到150 m 后,采空区上方覆岩各个区域内离层率曲线整体上呈“双峰”形分布,覆岩中部区域的裂隙较少,几乎被压实,开切眼和煤壁两端区域裂隙较多,同时覆岩各个区域的裂隙场发育宽度自下而上依次减小,表明采动覆岩裂隙场整体上成梯形空间分布形态。

图7 不同推进距离下的顶板岩层离层率曲线Fig.7 Fracture rate curve of roof strata with different advancing distances

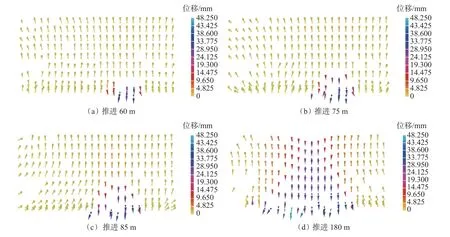

2.2.3 采动覆岩位移场分布特征

图8 为老顶垮落后覆岩位移场分布特征。由图8 可知,推进距离达到60 m 后,8 号监测线~10 号监测线的位移矢量箭头出现明显的扰动现象,采动覆岩位移场影响区域中部的位移矢量箭头偏转方向为垂直向下,两端的位移矢量箭头偏转方向为向两侧偏转,采动覆岩位移场影响区域呈现矩形分部特征;推进距离达到75 m 后,7 号监测线上的位移矢量箭头出现较大运移,存在明显位移扰动现象,采动覆岩位移场影响区域呈现梯形分布特征,即推进区域中部的位移矢量箭头的偏转方向垂直向下,两端的位移矢量箭头的偏转方向为向两侧偏转,且位移扰动区域范围自下而上减小;推进距离达到85 m 后,6号监测线上的位移矢量箭头出现较大运移,采动覆岩位移场影响区域仍然呈现梯形分布特征,在非明显位移扰动区域的左侧,即工作面侧的部分位移矢量箭头开始出现顺时针方向偏转,说明该处的岩层已经开始出现变形移动;推进距离达到150 m 后,所有监测线上的位移矢量箭头均存在明显位移扰动区域,推进区域中部的位移矢量箭头的偏转方向垂直向下,两侧的位移矢量箭头的偏转方向为向两侧偏转,而在非明显位移扰动区域的位移矢量箭头整体上均受到扰动。

图8 老顶垮落后覆岩位移场分布特征Fig.8 Distribution characteristics of displacement field of overlying rock behind main roof collapse

综上可知,采动覆岩位移场影响区域分布整体上呈现随着工作面推进不断逐步向较高层位和推进方向的发育。在老顶初次垮落时候,采动覆岩位移场影响区域呈现矩形分布,但随着工作面推进持续进行,乃至上覆岩层整体垮落后,采动覆岩位移场影响区域呈现梯形分布。

3 采动覆岩裂隙场模拟研究

3.1 几何模型与物理参数

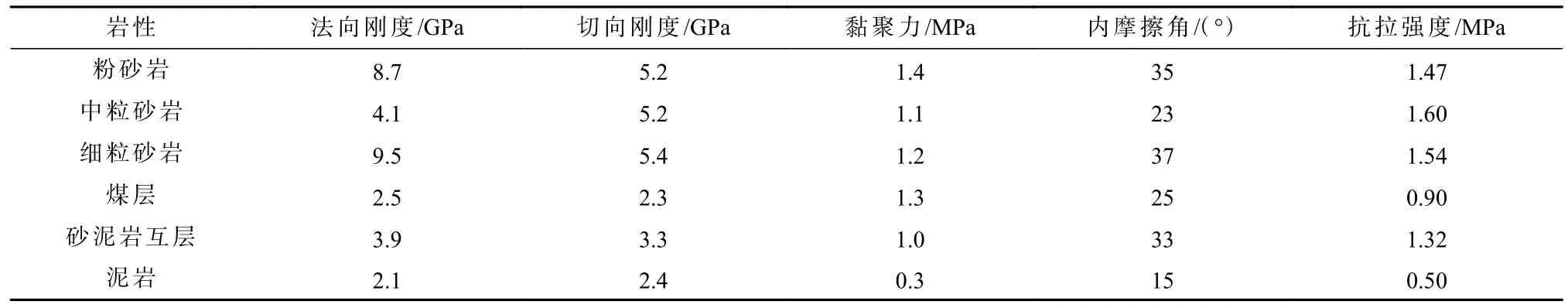

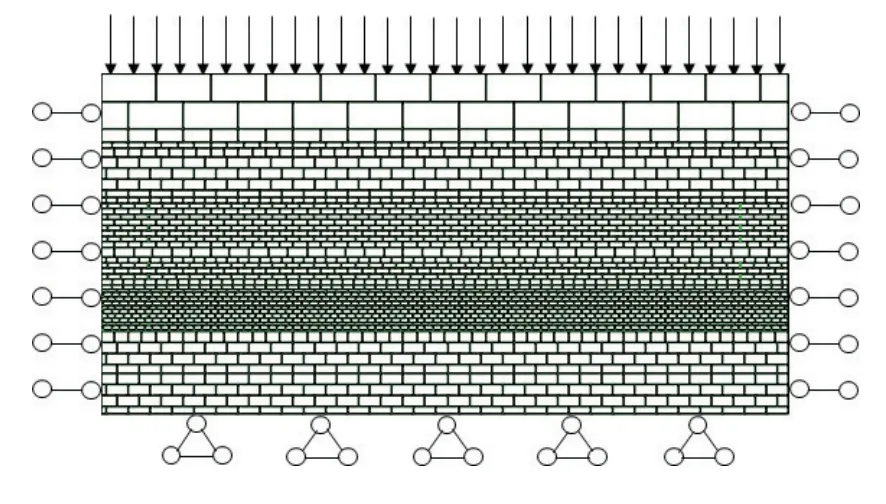

在采动覆岩裂隙场相似模拟实验的基础上,选择UDEC 离散元数值模拟软件来探究云驾岭12305工作面不同开挖阶段的覆岩裂隙发育规律。覆岩岩石力学行为采用弹塑性力学模型,服从Mohr-Coulomb 变形准则。待开挖煤层上覆岩层厚度为550 m,覆岩主要为粉砂岩、中粒砂岩、细粒砂岩、泥岩和砂泥岩互层等,覆岩岩性力学参数见表2。建立模型尺寸的长×高为250 m×108.5 m,上覆各个岩层的具体几何尺寸见表1,整体模型如图9 所示。模型水平方向两端设置法向位移约束,底部边界设置法向位移约束,顶部边界则设置载荷边界条件,其荷载依据原始地应力大小施加,即施加均布荷载13.75 MPa。

表2 模型力学参数Table 2 Model mechanical parameters

图9 数值模拟模型Fig.9 Numerical simulation model

3.2 模拟结果与分析

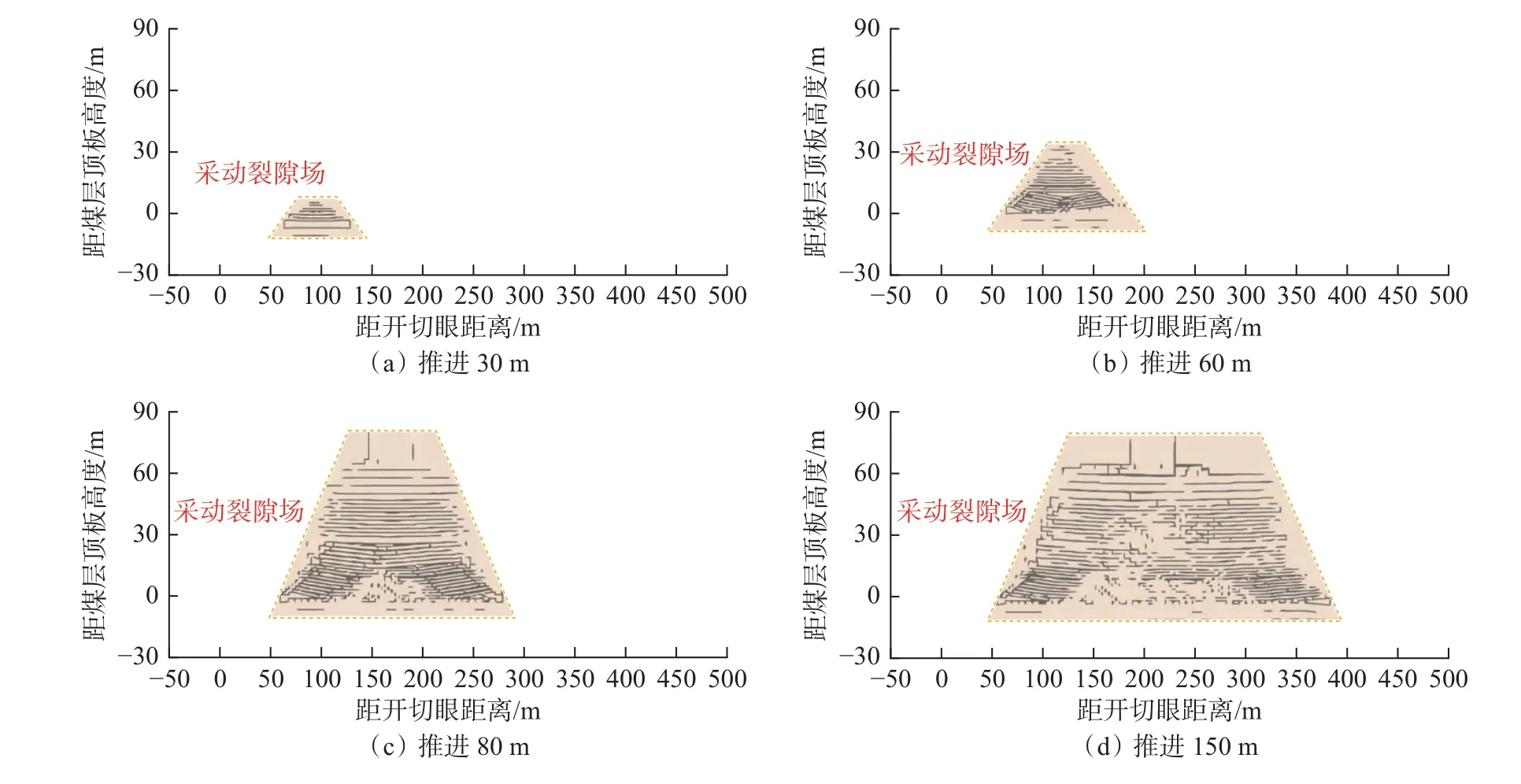

图10 为采动裂隙分布特征图。由图10 可知,推进距离达到30 m 后,采场覆岩出现明显的顺层离层裂隙,离层高度达到8.6 m;推进距离达到60 m 后,垮落高度最大达到9.0 m,采场覆岩发生垮落,将采空区中部裂隙压实,采动裂隙场呈梯形分布,裂隙发育区位于采空区顶部、煤壁后方与开切眼附近,且有向上发育的趋势,离层高度达到35.1 m;推进距离达到80 m 后,采场覆岩最大垮落高度达11.4 m,采空区中部裂隙压实区范围随着工作面推进不断扩大,煤壁后方及开切眼区域裂隙发育区范围基本不变,但采场上部离层裂隙向上发育的趋势明显增加,离层高度达59.8 m;推进距离达到150 m 后,采动裂隙场发育呈现周期前移的特征,这是由于工作面推进工作的影响,覆岩垮落形成周期来压现象,使工作面端的裂隙随着周期来压作用的影响前移,在覆岩纵向方向上,覆岩移动已经趋于稳定,导致采空区在纵向方向上的裂隙趋于稳定。

图10 采动裂隙分布特征图Fig.10 Distribution characteristics of mining-induced fractures

综上可知,采空区中部与煤壁后方和开切眼附近区域采动裂隙演化规律截然不同,采空区中部区域,采动裂隙随着上覆岩层破断垮落迅速增加,但随着工作面的持续推进,垮落岩层被上覆岩层压实,采动裂隙逐渐减小。煤壁后方和开切眼附近区域,边界煤柱和垮落岩层形成三角形的采动裂隙区域,且未出现压实的现象。

4 结论

1)随着开挖工作的不断推进,采动覆岩裂隙场呈梯形分布特征,不断逐步向较高层位和推进方向发育,其中下部裂隙被压实,两端裂隙较为发育,整体上裂隙密度逐步减小。采动覆岩裂隙场内裂隙经历产生、扩展和压实三个阶段,离层率先后经历“单峰”和“双峰”两个分布形态。

2)采空区中部与煤壁后方和开切眼附近区域采动裂隙演化规律截然不同,采空区中部区域,采动裂隙随着上覆岩层破断垮落而增加,但随着工作面的持续推进,垮落岩层被上覆岩层压实,采动裂隙逐渐减小,煤壁后方和开切眼附近区域,边界煤柱和垮落岩层形成三角形的采动裂隙区域。

3)采动覆岩位移场影响区随着工作面推进向高层位和推进方向发育,开采初期呈现矩形分布,而后随工作面的推进,采动覆岩位移场影响区则呈现梯形分布,中部的位移矢量箭头垂直于底板,开切眼和工作面端位移矢量分别呈逆时针和顺时针偏转。