某金属矿地下开采地表沉降影响分析

苗勇刚,王海军,张长锁,赵旭林

(矿冶科技集团有限公司,北京 100160)

随着地下矿山的开采范围不断扩大,导致上覆岩层发生位移、变形、冒落等情况,并波及到地表,通常会引起地表沉降、地面建(构)筑物变形破坏,严重影响矿区的生产生活。如何最大限度地开采矿产资源,同时又能够控制地表沉降变形,是影响矿山可持续发展的主要问题。在调查某地下金属矿生产现状的基础上,建立矿区三维模型,采用数值模拟方法分析研究该矿山地下开采引起的地表沉陷和建(构)筑物的移动变形,为深部矿体开采提供指导意见,保证矿山的正常运营。

1 工程概况

矿体开采深度从地表出露最大标高940~-800 m 范围,根据矿体赋存条件、现有设计及设施情况,矿体从上到下一共分为五个采区:400 m 以上为一采区;400~0 m 为二采区、0~-200 m 为三采区、-200~-550 m 为四采区、-550~-800 m 为五采区。矿山采用多中段、多维度生产方式,采区内采用自下而上的回采顺序。随着上部矿体采空,重点生产区域已转至400 m 中段以下深部采区,目前主要开采倒转翼主矿体、600 m 以下矿体,采场出矿主要集中在700 m 中段、450 m 中段、350 m 中段、300 m 中段、200 m 中段、100 m 中段和50 m 中段。其他中段,如550 m 中段、500 m 中段、400 m 中段、150 m 中段、0 m 中段已基本回采充填完毕。针对矿体的不同赋存条件,矿山主要采用大直径深孔落矿阶段空场嗣后充填采矿法和中深孔分段凿岩阶段空场嗣后充填采矿法。为进一步分析井下采动对地表沉降的影响,根据矿体埋深、厚度、地质条件以及矿岩体的变形、应力大小,在地表沉降区选取了3 个典型剖面,对地表移动盆地附近的地表构筑物2#副井、2#充填站、高位水池进行沉降规律分析。

2 数值模拟方案

2.1 模型建立

根据现场调查资料,考虑主要影响因素,对数值模型进行一定的简化处理。为满足计算需要和保证计算精度,岩体扰动范围设计为开挖范围的3~5 倍,数值模型尺寸为长×宽×高=5 880 m×5 900 m×4 000 m,矿体模型按照50 m 的中段高度划分开采单元。结合矿体赋存的实际情况以及规划的开采情况,运用Midas GTS NX 建立某金属矿全矿范围内大型三维精细化模型,如图1 所示。

图1 大型三维精细化模型Fig.1 Large 3D refinement model

为保证开挖矿体计算精度以及提高计算速度,开采范围内的矿体网格划分比较密集,远离矿体范围的围岩部分网格划分逐渐变大,矿体部分网格精度最小为3 m,最大为6 m,共划分为846 443 个单元,325 700 个节点。岩体采用Mohr-Coulomb 弹塑性本构模型,对矿体开采过程中覆岩的沉降问题进行计算分析。

2.2 假设条件

在数值模拟过程中,需要对矿山地质条件、矿体开挖等进行必要假设:①矿体、围岩以及充填体均视为各向同性材料;②每个计划期内采场开挖、充填均为一次性完成[1]。

2.3 边界条件

边界条件:①数值模型前后边界、左右边界面施加水平方向约束,初始水平位移为0;②模型底部边界面水平、垂直初始位移均为0;③模型顶部为自由边界;④根据地应力测试结果,模型前后边界、左右边界面施加随深度增加的水平应力。根据地应力分布规律,深度每增加100 m,水平方向最大分量应力增加3.0~4.5 MPa。

2.4 岩体力学参数

通过以往研究资料、室内试验,综合岩体质量评价得出岩体力学参数,数值模拟研究矿体岩性为黄铁矿,围岩为凝灰岩岩性,充填体为全尾砂充填材料。充填体岩体参数参考类似矿山及该矿充填体强度检测结果,按照充填体的平均灰砂比1︰8,计算所得充填体的物理力学参数,岩体力学参数具体见表1。

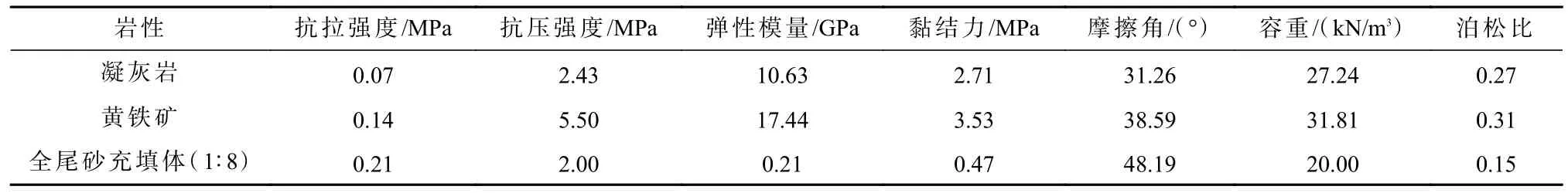

表1 岩体介质的力学参数Table 1 Mechanical parameters of rock media

2.5 数值计算方案

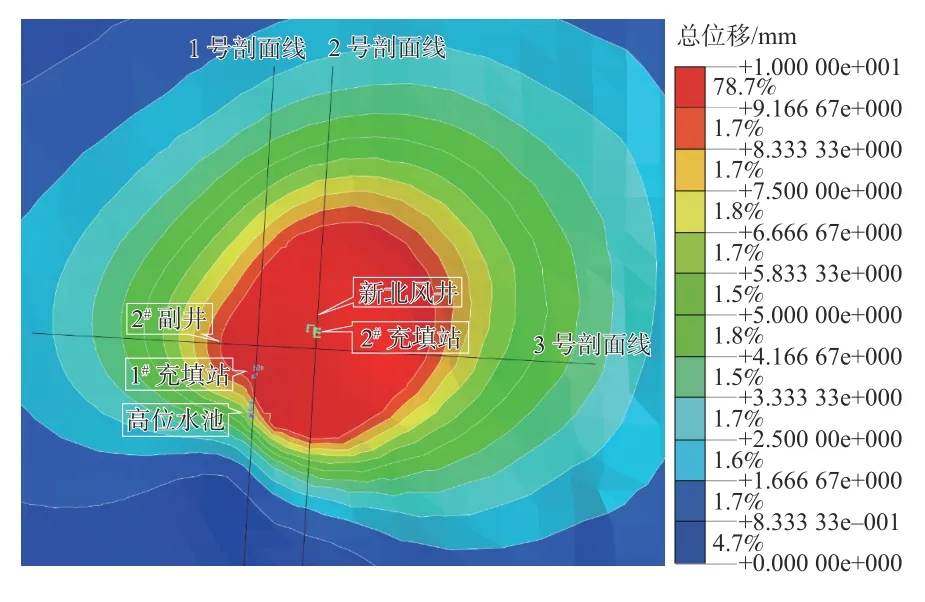

数值模拟研究范围为全部矿体,根据开采技术条件及矿山生产影响,矿体开挖并充填后,由于开采扰动引起岩层移动并波及地表,通常会在开采矿体上部地表形成一个大于开采范围的地表移动盆地。在地表沉降区选取了3 个典型剖面线:1 号剖面线垂直勘探线布设,通过高位水池、1#充填站;2 号剖面线垂直勘探线布设,通过新北风井、2#充填站;3 号剖面线通过2#副井,对以上地表建(构)筑物进行沉降规律分析,典型剖面线位置如图2 所示。

图2 地表总体沉降等值线图Fig.2 Contour map of overall surface subsidence

矿山采用多中段、多维度的生产方式,其中,中段高度为50 m,根据矿体形态,开采技术条件,为简化模拟过程,将1 生产计划期~15 生产计划期分为七个阶段进行逐步开采。

1)第一阶段。1 生产计划期~4 生产计划期开采的矿体:II 矿体550 m 中段、600 m 中段;主矿体50 m 中段、200 m 中段、700 m 中段、-500 m 中段;13线矿体450 m 中段、100 m 中段。

2)第二阶段。5 生产计划期~6 生产计划期开采的矿体:II 矿体500 m 中段;主矿体350 m 中段、150 m 中段、-50 m 中段;13 线矿体600 m 中段;正常翼矿体600 m 中段。

3)第三阶段。7 生产计划期开采的矿体:正常翼矿体550 m 中段;13 线矿体350 m 中段;主矿体825~775 m 中段、750~725 m 中段、-100 m 中段、-250 m 中段、-300 m 中段。

4)第四阶段。8 生产计划期开采的矿体:正常翼矿体500 m 中段;主矿体100 m 中段、-450 m 中段。

5)第五阶段。9 生产计划期开采的矿体:主矿体250 m 中段、-200 m 中段、-400 m 中段;13 线矿体250 m 中段。

6)第六阶段。10 生产计划期开采的矿体:主矿体-150 m 中段、-350 m 中段;正常翼矿体400 m 中段、450 m 中段。

7)第七阶段。11 生产计划期~15 生产计划期开采的矿体:主矿体-600 m 中段、-800 m 中段;正常翼矿体250~350 m 中段。

3 数值计算结果分析

应用Midas GTS NX 对该矿井下开采数值模拟发现,-800 m 中段开采充填结束后对矿区地表、矿体上下盘产生了不同程度的移动和变形,并且在地表形成了近似圆形的沉降等值线。开采并充填采空区后矿区地表的总体沉降如图2 所示。由图2 可知,地表最大总位移为17.43 mm,位于1#充填站东侧180 m,2#副井地表总位移为9.33 mm,高位水池总位移为7.94 mm,1#充填站地表总位移为11.05 mm,2#充填站地表总位移为14.25 mm,新北风井地表总位移为13.44 mm。

3.1 地表构筑物沉降影响分析

统计1 号剖面线、2 号剖面线、3 号剖面线上第一阶段~第七阶段内矿体开采充填后地表的移动和变形量。

3.1.1 水平位移

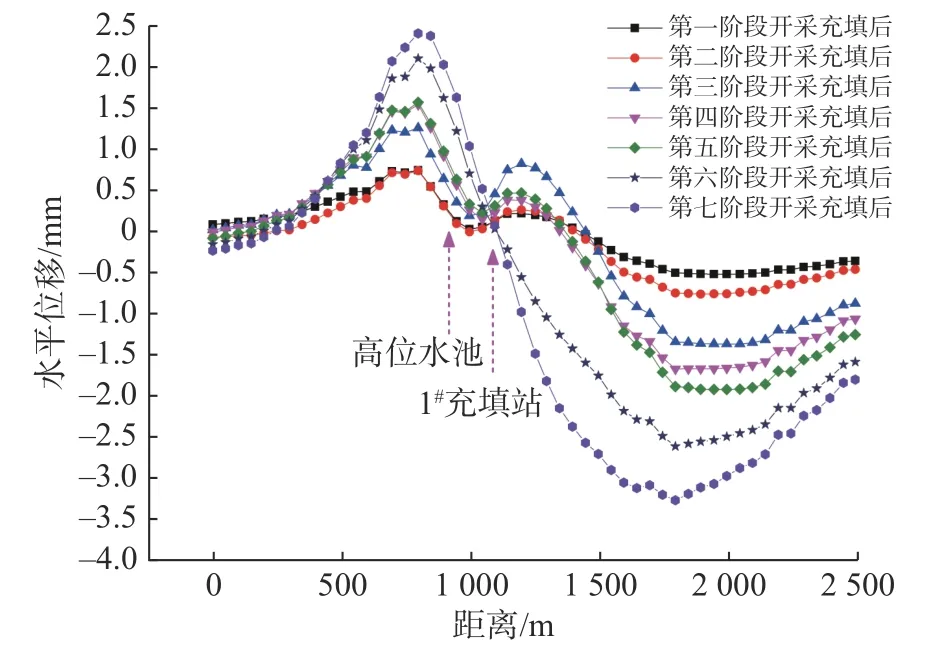

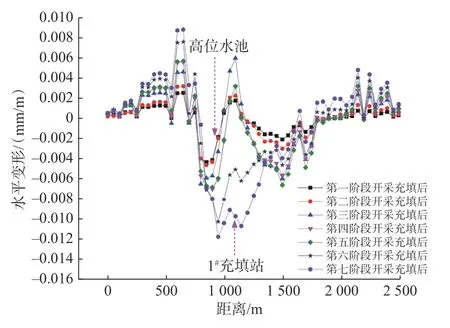

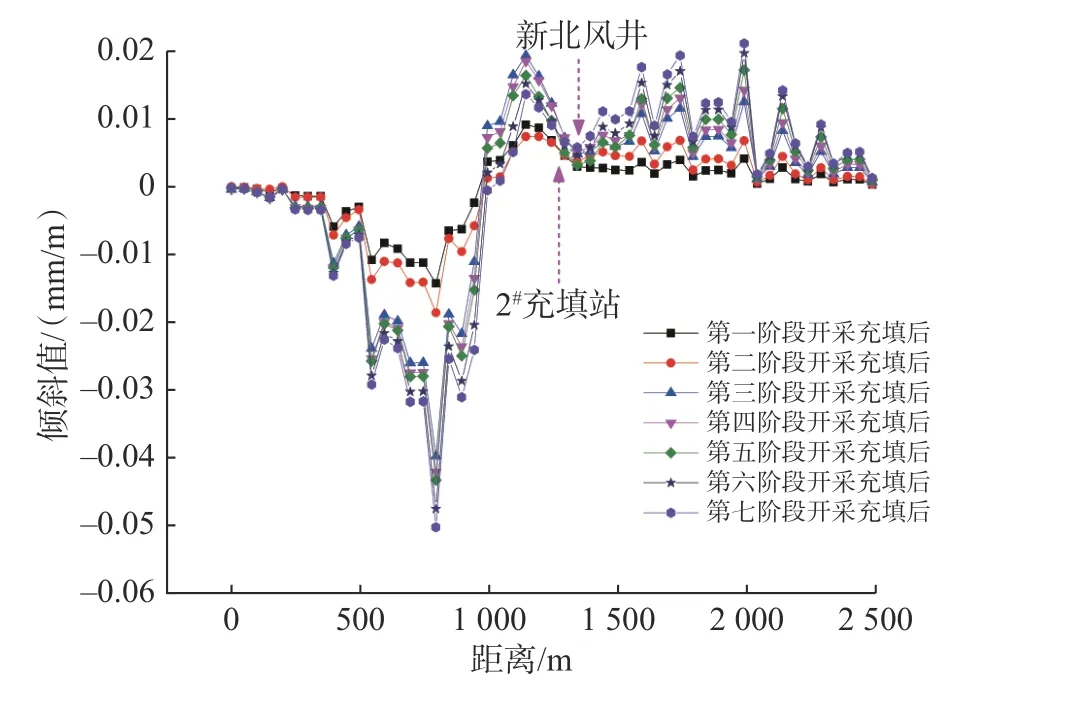

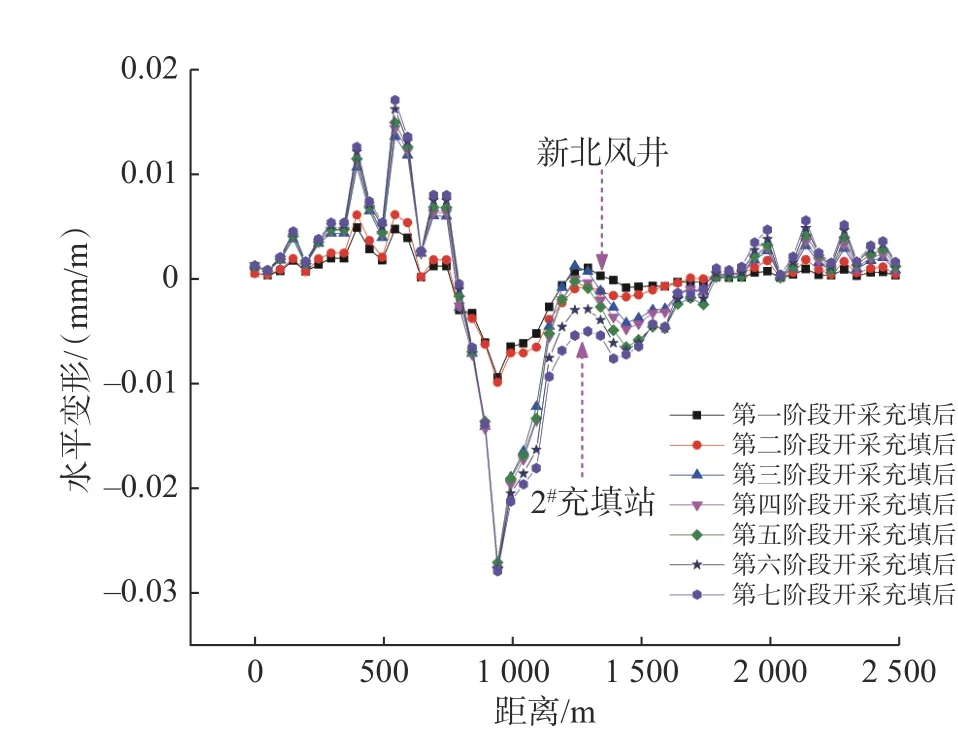

1)1 号剖面线和2 号剖面线水平位移。图3 为1 号剖面线和2 号剖面线第一阶段~第七阶段开采充填后地表Y方向水平位移云图。由图3 可知,第一阶段~第七阶段逐步开采过程中,1 号剖面线、2 号剖面线地表水平位移逐渐增大,在各阶段开采充填完成后,地表在Y方向上的变形呈现了两大区域,北部的位移值显示负,表示其在向南移动,其最大位移值为4.86 mm;南部的位移值显示为正,表示其在向北移动,其最大位移值为-3.84 mm。由此可以看出,矿体两翼位移向中间挤压变形。图4 和图5 为1 号剖面线和2 号剖面线第一阶段~第七阶段开采充填后地表Y方向水平位移曲线。由图4 和图5 可知,地表水平位移为0 的点分别位于移动盆地中心和远离移动盆地的位置,1#充填站地表、高位水池、新北风井地表和2#充填站地表主要向采空区方向发生了水平位移,最大水平位移为-1.86 mm。

图3 1 号剖面线和2 号剖面线第一阶段~第七阶段开采充填后地表Y 方向水平位移云图Fig.3 Horizontal displacement cloud map in Y-direction of profile lines No.1 and No.2 after excavation and filling in the first to seventh stages

图4 1 号剖面线地表Y 方向水平位移曲线Fig.4 Horizontal displacement curves in Y-direction of profile line No.1

图5 2 号剖面线地表Y 方向水平位移曲线Fig.5 Horizontal displacement curves in Y-direction of profile line No.2

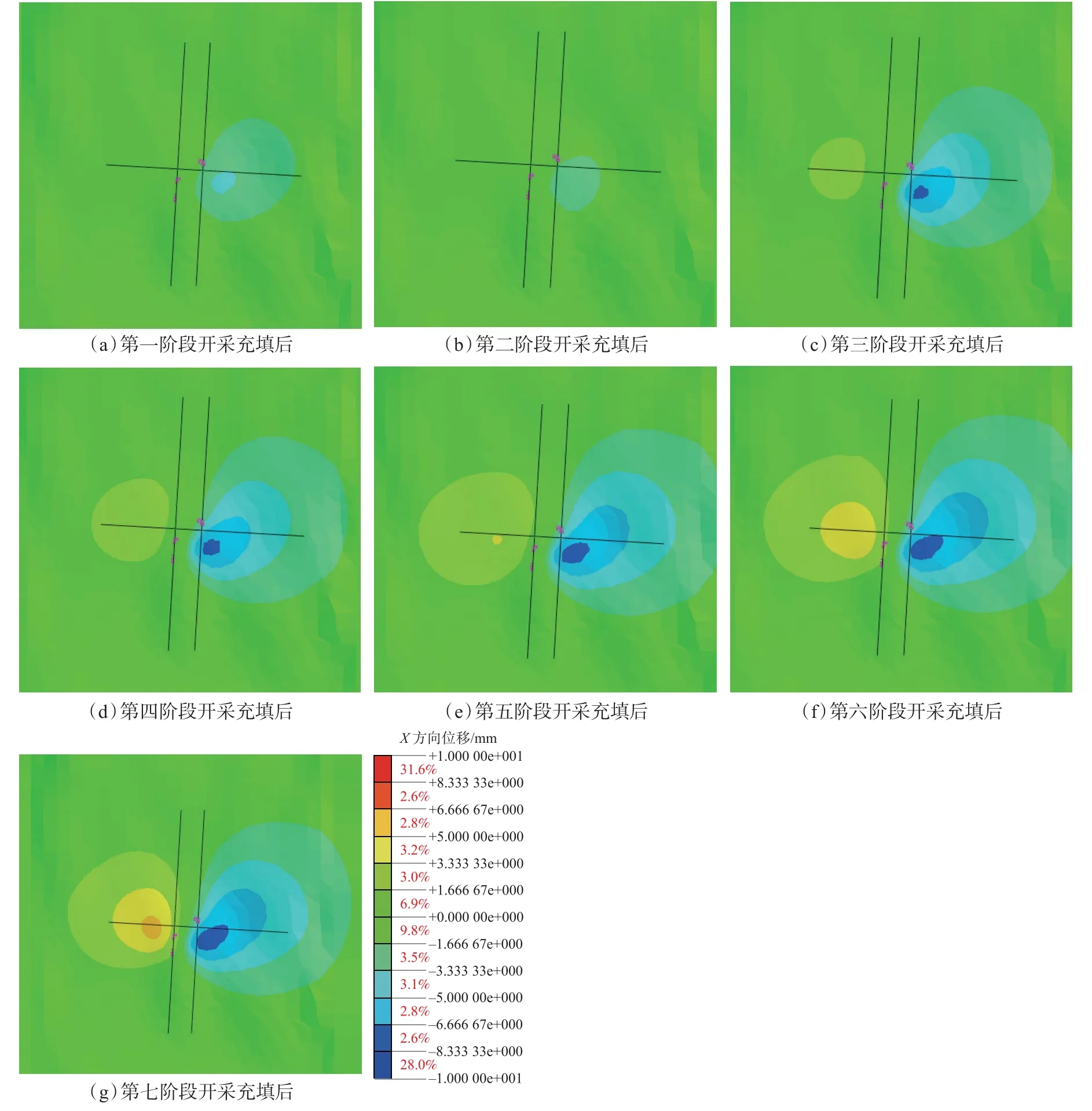

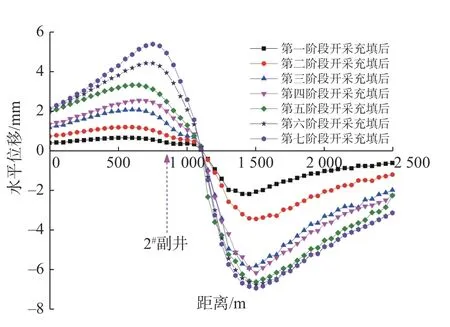

2)3 号剖面线水平位移。图6 为3 号剖面线第一阶段~第七阶段开采充填后地表X方向水平位移云图。由图6 可知,第一阶段~第七阶段逐步开采过程中,X方向水平位移逐渐增大。地表水平位移为0 的点位于移动盆地中心和远离移动盆地的位置。在各阶段开采充填完成后地表在X方向上的变形呈现了两大区域,右边的位移值显示负,表示其在向左移动,在开采到第七阶段时水平位移达到最大,为-6.91 mm;左边的位移值显示为正,表示其在向右移动,最大位移值为5.39 mm。由此可以看出,在矿体的上下盘两边的位移向中间挤压变形。图7 为3 号剖面线第一阶段~第七阶段开采充填后X方向水平位移曲线。由图7 可知,2#副井所处的地表主要向采空区方向发生了水平位移,最大水平位移为4.94 mm[2-3]。

图6 3 号剖面线第一阶段~第七阶段开采充填后地表X 方向水平位移云图Fig.6 Horizontal displacement cloud map in X-direction of profile line No.3 after excavation and filling in the first to seventh stages

图7 3 号剖面线地表X 方向水平位移曲线Fig.7 Horizontal displacement curves in X-direction of profile line No.3

3.1.2 垂直位移

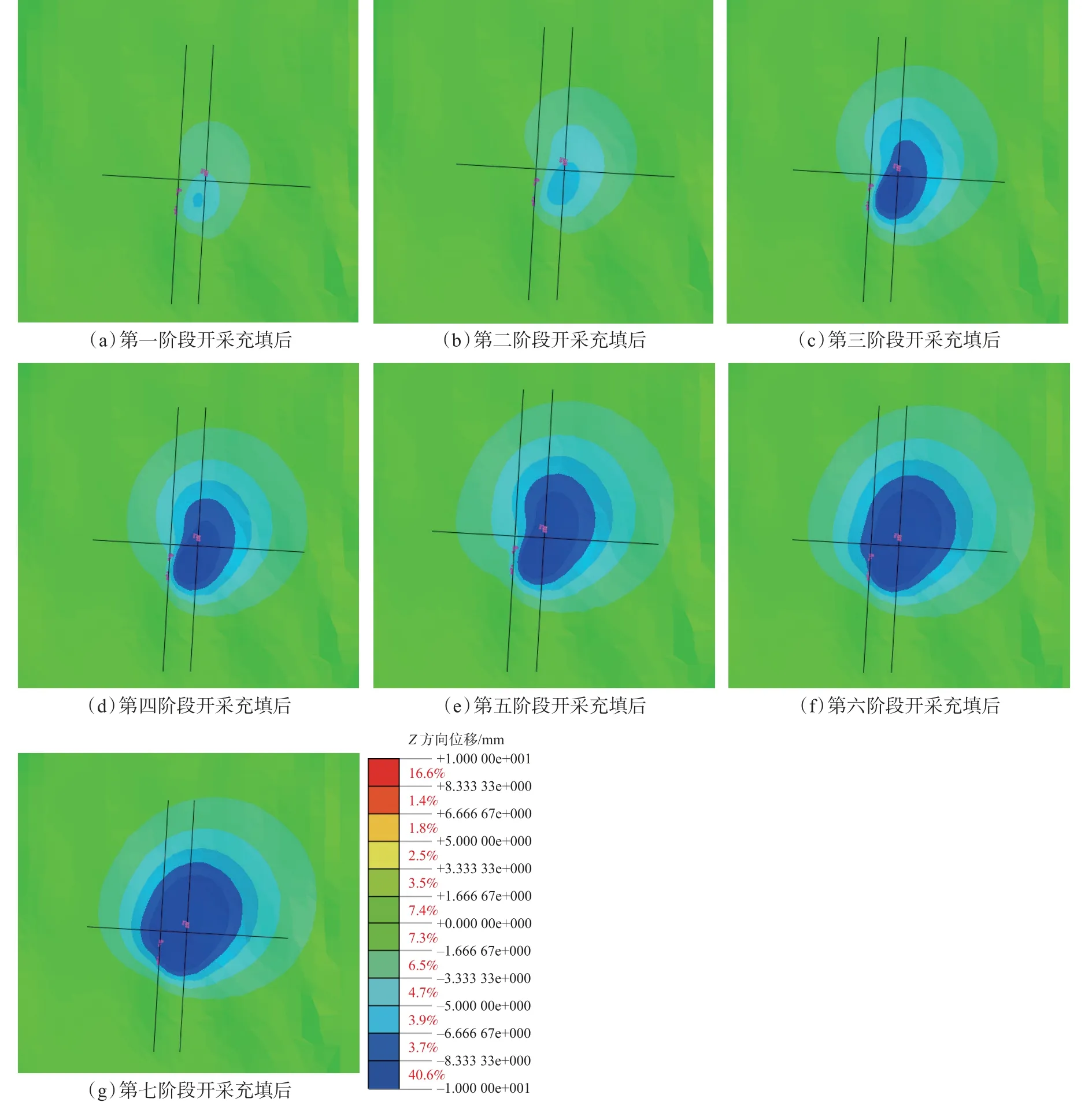

该金属矿采用多中段、多维度的生产方式,可以很好地控制开采过程中地表沉降的问题。图8 为1号剖面线和2 号剖面线第一阶段~第七阶段开采充填后地表Z方向垂直位移云图。由图8 可知,第七阶段矿体开采充填后地表沉降等值线呈似椭圆形,沉降量最大的区域主要集中在主矿体顶部上盘区域,上盘错动角较小,下盘错动角较大,整体沉降以筒型为主[4-5]。

图8 1 号剖面线和2 号剖面线第一阶段~第七阶段开采充填后地表Z 方向垂直位移云图Fig.8 Vertical displacement cloud map in Z-direction of profile lines No.1 and No.2 after excavation and filling in the first to seventh stages

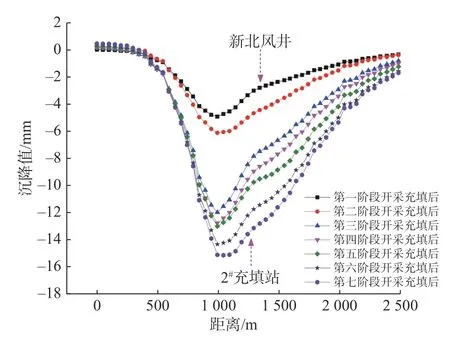

1 号剖面线和2 号剖面线第一阶段~第七阶段依次开采充填后地表Z方向沉降曲线图如图9 和图10 所示。由图9 和图10 可知,随着开采面积逐渐增大,地表沉降量不断增大,最大沉降量16.77 mm,2#副井地表最大沉降为7.88 mm。高位水池地表最大沉降为8.86 mm,1#充填站地表最大沉降为10.38 mm,新北风井地表最大沉降为9.64 mm,2#充填站地表最大沉降为10.29 mm。

图9 1 号剖面线地表Z 方向沉降曲线Fig.9 Surface settlement curves in Z-direction of profile line No.1

图10 2 号剖面线地表Z 方向沉降曲线Fig.10 Surface settlement curves in Z-direction of profile line No.2

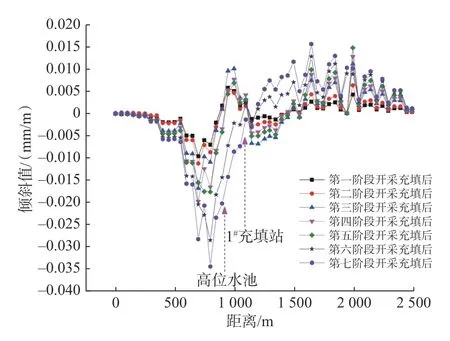

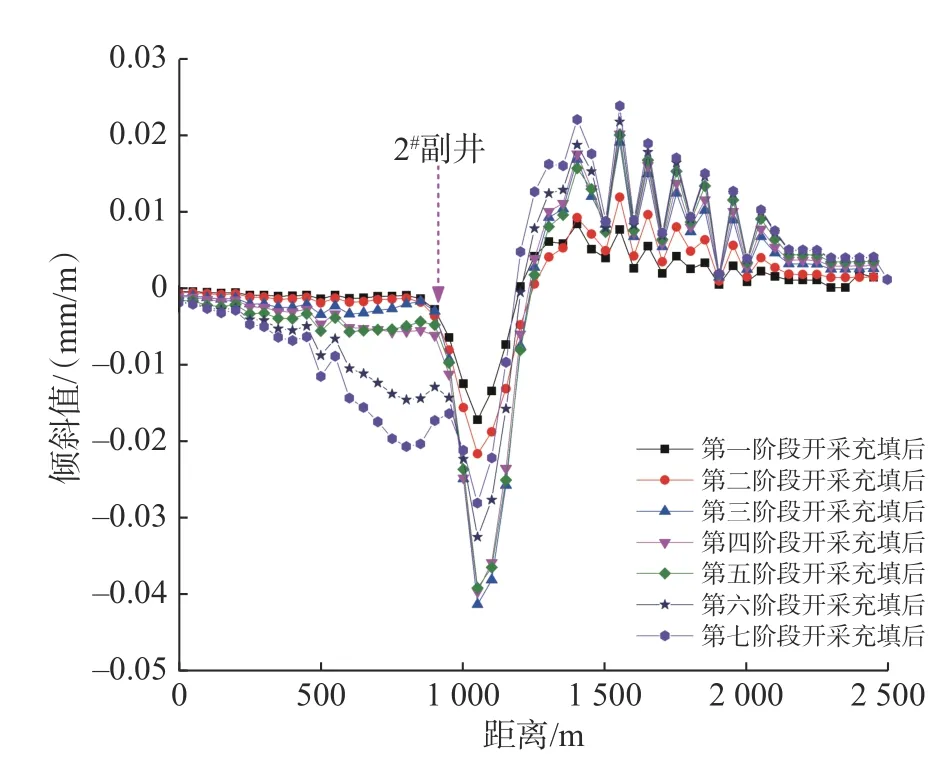

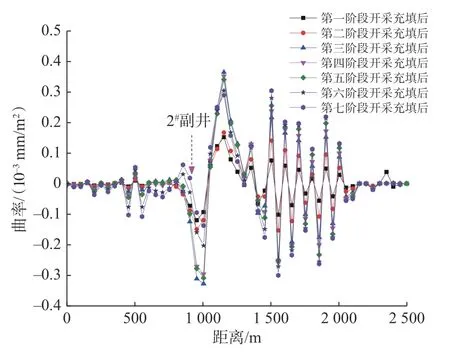

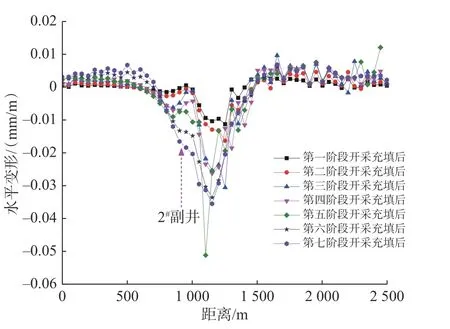

3.1.3 倾斜变形

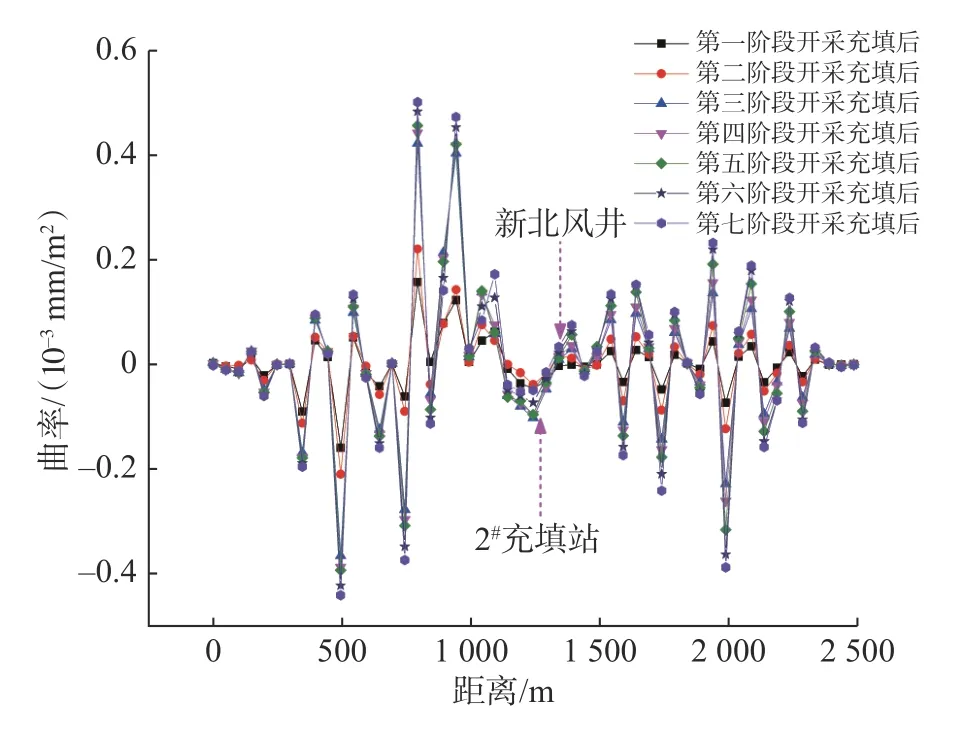

在1 号剖面线上,高位水池处地表倾斜最大值为-0.014 mm/m,水平变形最大值为-0.012 mm/m,最大曲率为0.114×10-3mm/m2。1#充填站处地表倾斜最大值为-0.001 mm/m,水平变形最大值为-0.01 mm/m,最大曲率为-0.033×10-3mm/m2;在2 号剖面线上,新北风井处地表倾斜最大值为0.006 mm/m,地表水平变形最大值为-0.005 mm/m,最大曲率为0.033×10-3mm/m2。2#充填站处地表倾斜最大值为0.007 mm/m,水平变形最大值为-0.005 mm/m,最大曲率为-0.016×10-3mm/m2;在3 号剖面线上,通过地表沉降变形的倾斜量可以发现,矿体上盘沉降变形较缓,下盘沉降起伏较大。根据计算结果,第七阶段开采充填后,2#副井处地表倾斜最大值为-0.020 mm/m,地表水平变形最大值为-0.012 mm/m,最大曲率为0.03×10-3mm/m2。地表主要建(构)筑物的水平变形、倾斜曲线、曲率曲线如图11~图19 所示。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,I 级保护对象允许的地表倾斜变形<±3 mm/m、曲率<±0.2 mm/m2、水平变形<±2 mm/m,2#副井、高位水池、1#充填站、新北风井、2#充填站地表位置变形均小于最大允许变形。因此,地表及地表主要的建(构)筑物不会出现明显的沉陷问题。

图11 1 号剖面线地表倾斜曲线Fig.11 Surface inclined curves of profile line No.1

图12 1 号剖面线地表曲率曲线Fig.12 Surface curvature curves of profile line No.1

图13 1 号剖面线地表水平变形曲线Fig.13 Surface horizontal deformation curves of profile line No.1

图14 2 号剖面线地表倾斜曲线Fig.14 Surface inclined curves of profile line No.2

图15 2 号剖面线地表曲率曲线Fig.15 Surface curvature curves of profile line No.2

图16 2 号剖面线地表水平变形曲线Fig.16 Surface horizontal deformation curves of profile line No.2

图17 3 号剖面线地表倾斜曲线Fig.17 Surface inclined curves of profile line No.3

图18 3 号剖面线地表曲率曲线Fig.18 Surface curvature curves of profile line No.3

图19 3 号剖面线地表水平变形曲线Fig.19 Surface horizontal deformation curves of profile line No.3

4 结语

通过数值模拟结果可知,该金属矿-800 m 中段开采充填结束后,矿区地表、矿体上下盘产生了不同程度的移动和变形,并且在地表形成了近似圆形的地表移动盆地。由于该矿矿体倾角较大,矿体形态中等,厚度变化及主要组分变化均属较均匀型,并且使用充填采矿方法可以有效地控制井下采动对岩体的扰动影响。

利用Midas 分析了地下开采对地表沉降的影响,矿山全部开采充填完后,地表水平方向累计最大位移为-7.33 mm,垂直方向累计最大位移为16.77 mm,并且分别计算了2#副井、新北风井、高位水池、1#充填站、2#充填站处地表的位移和变形值。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》规定的I 级保护对象允许变形值,上述地表建(构)筑物变形模拟计算结果均小于规范允许变形值,因此,地下开采对地表建(构)筑物变形基本无影响。

——工程地质勘察中,一种做交叉剖面的新方法