POB改性Nano-SiO2/PTFE复合材料的摩擦转移特性研究

杨东亚,熊新稳,高 贵,王宏刚,任俊芳,陈生圣

(1.兰州理工大学 机电工程学院,甘肃 兰州 730050;2.兰州理工大学 温州泵阀工程研究院,浙江 温州 325000;3.中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

斯特林发动机通过气缸内工作介质(高压氢气或氦气)的冷却、压缩、吸热、膨胀的周期循环来输出动力,因此,又被称为热气机。热气机工作条件要求其活塞环要在干摩擦工况下实现可靠密封,这就要求活塞环密封材料具备良好的自润滑性和耐磨性[1-2]。

聚四氟乙烯(PTFE)作为最常用的自润滑材料[3-5],具有诸多优良摩擦学特性,如低摩擦系数、高熔点和化学惰性等,对斯特林发动机的活塞环密封有一定的适应性。但是,由于其晶体结构为不规则的带状结构[6-7],在摩擦中易发生变形[8],导致其磨损率较高。因此,一般通过填料改性以降低磨损。研究表明,纳米填料改性PTFE是一种简单有效的方法,纳米填料可以在低质量分数下,在维持低摩擦系数的同时降低磨损率[9-12]。特别是Nano-SiO2填充改性PTFE时,其含量与对偶表面粗糙度存在一定的协同效应,能有效促进复合材料的摩擦转移[13]。而聚苯酯(POB)是一种具有极高的耐压缩蠕变性,易切削加工,且能承受高负荷的聚合物材料[14-15]。POB填充PTFE可有效提高复合材料的耐蠕变性[16]及摩擦学性能[17-18]。

多数复合材料摩擦试验均以试样的始末变化或对偶表面始末的摩擦转移为基础进行论证,如此,忽略了试验过程中摩擦转移的演化过程。Ye等[19-20]采用原位观察法观察纳米氧化铝填充PTFE复合材料的转移膜在对偶面上的演变过程,有效分析了摩擦转移规律。

因此,针对POB改性Nano-SiO2/PTFE复合材料的摩擦转移问题[21],综合采用原位观察法和间歇称重法进行摩擦试验,探析Nano-SiO2/POB-PTFE复合材料在光滑对偶面上转移膜的演变过程及其对摩擦性能的影响,为斯特林发动机活塞环密封设计提供理论依据。

1 试验部分

1.1 原材料

PTFE悬浮粉的牌号为M18F,平均粒径为25 μm,由日本大金株式会社生产; POB的平均粒径为15 μm,由中蓝晨光化工研究院工程塑料公司生产;Nano-SiO2粉的平均粒径为20 nm,由南京先丰纳米材料科技有限公司生产。

1.2 试样制备

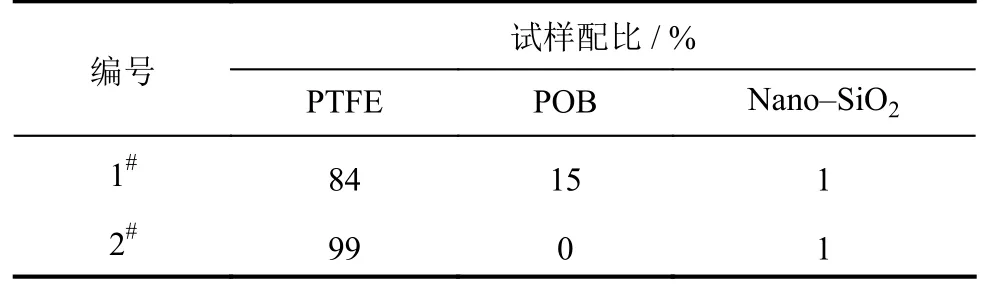

表1为样品配比,即样品的质量百分比浓度。根据表1中样品配比,将PTFE、POB、Nano-SiO2分别配制,制备试样1#(Nano-SiO2/POB-PTFE)与2#(Nano-SiO2/PTFE);用机械式高速混合机高速混合5遍,过45目筛,静置24 h后模压成型;毛坯尺寸为ϕ8 mm×30 mm。压制压力30 MPa,保压3 min,卸除压力后脱模,除去样品毛边,静置24 h后烧结,其烧结温度[22]定为374 ℃,升温速率2 ℃/min,保温时间240 min。烧结后,样品随炉自然冷却至室温;后续将毛坯加工至 ϕ6 mm×10 mm,丙酮超声15 min后,烘干备用。

表1 试样配比Tab.1 Sample proportion

对偶面材质为GCr15,尺寸为 ϕ50 mm×6 mm,抛光处理,表面粗糙度Ra为0.004~0.006。

1.3 材料性能测试与分析

1.3.1 摩擦磨损性能测试

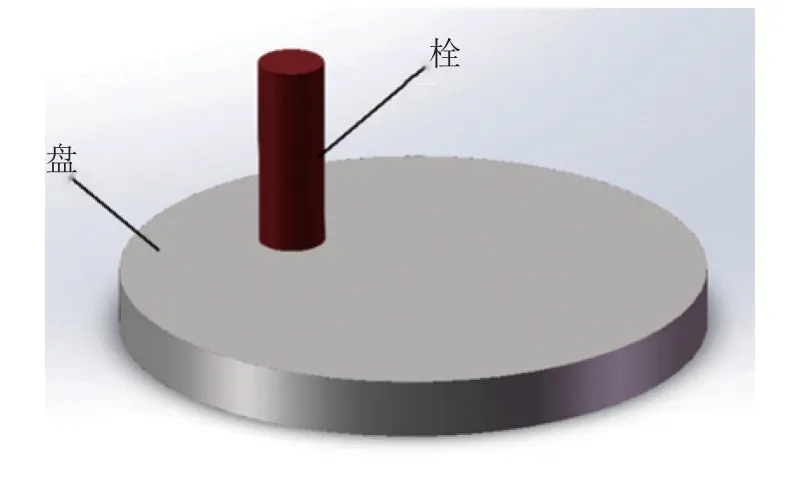

采用LSR-2M型往复摩擦磨损试验机,摩擦副示意图如图1。试验条件如下:室温,载荷170 N(约6 MPa),往复速度0.033 m/s,往复行程10 mm。

图1 摩擦副示意图Fig.1 Schematic diagram of friction pair

采用定期中断试验的方法,将连续的摩擦磨损过程节点化,克服传统的摩擦磨损研究只有始末状态的不足,考察摩擦过程中材料的摩擦系数和磨损的变化规律。每次试验中断后,拆下试样,在精度为0.01 mg的天平上称重,以计算磨损体积;使用光学显微镜,对摩擦对偶表面磨痕进行观察并拍摄图像,以跟踪转移膜的生长演变;中断间隔时间视前一段试验结果调整。两组试验的间断周期均保持一致,以便于对比。

1.3.2 表面形貌分析

采用QUANTA FEG 450热场发射扫描电子显微镜(FESEM)、AXIO Imager.A2m光学显微镜和MicroXAM-800非接触式3维表面轮廓仪表征对偶表面磨痕及转移膜形貌。

2 结 果

2.1 1#试样的磨损及转移膜演变过程

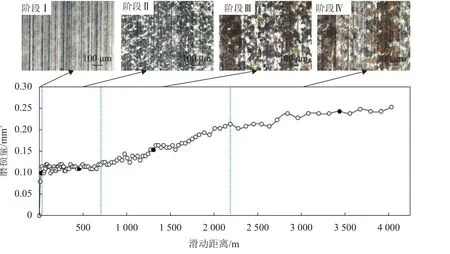

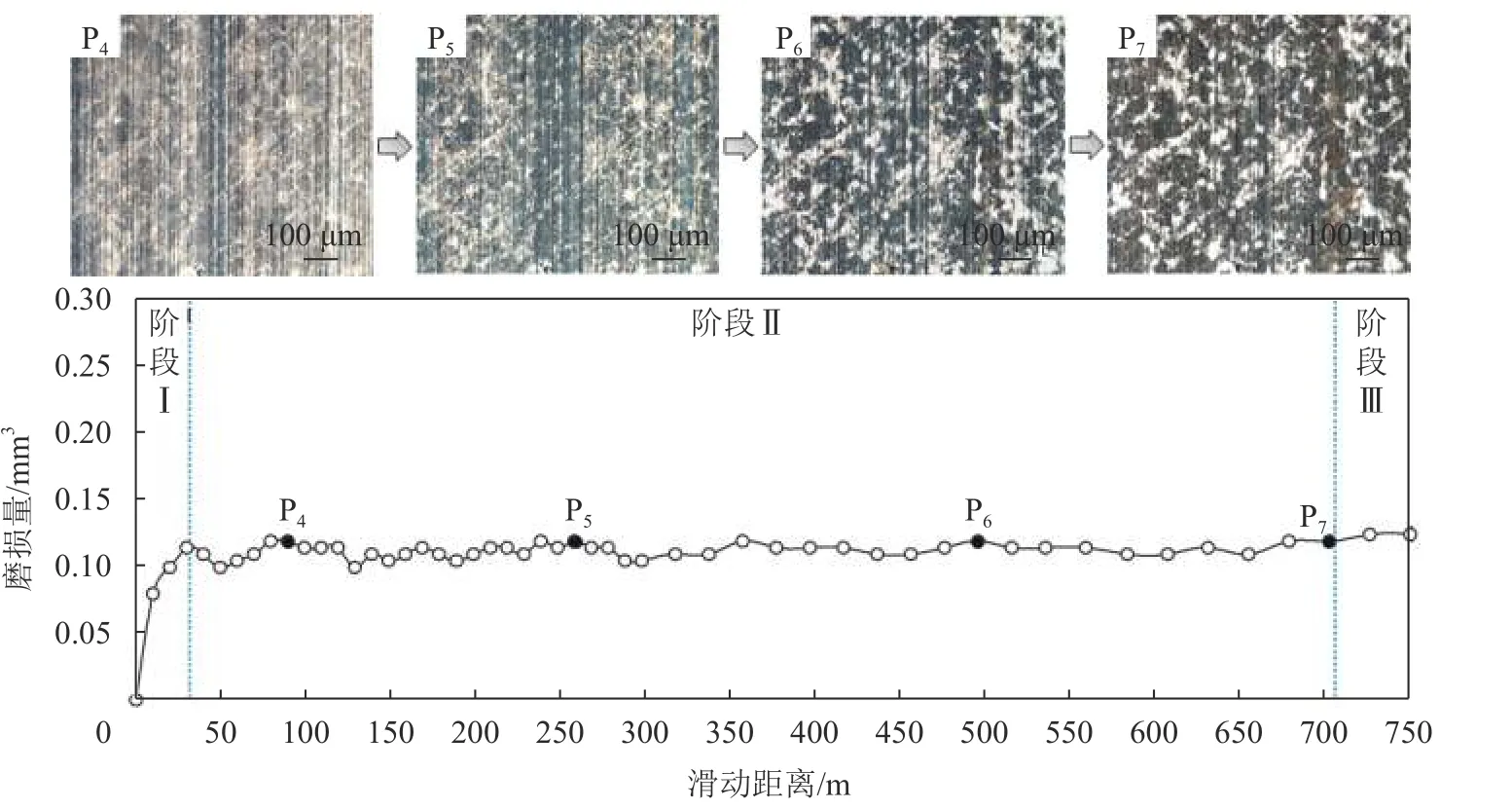

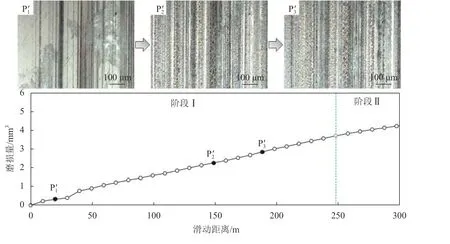

根据磨损体积的变化将1#试样的磨损及摩擦转移过程划分为4个阶段,分别为Ⅰ、Ⅱ、Ⅲ和Ⅳ阶段,各阶段对应的磨损体积变化和具有代表性的转移膜形貌如图2所示,磨损曲线中圆形空心点表示试验间断点,实心圆点表示该处表征了对偶表面转移膜形貌,蓝色点线为不同磨损阶段分界线。图3为1#试样在Ⅰ阶段内磨损体积变化曲线和转移膜形貌。

图2 1#试样磨损体积随滑动距离的变化曲线及各阶段转移膜代表性图像Fig.2 Curve of wear volume as a function of sliding distance and representative image of transfer film in each period of sample 1#

图3中,磨损曲线中黑色圆点处对偶表面形貌与上方图像从左到右依次对应。在此期间,转移膜呈线状,磨屑较小,且堆积在磨痕两端。随着磨损量的增加,POB拥有的强黏附性使得磨屑明显黏附在对偶表面,转移膜开始形成,但不稳定,故磨损体积和转移膜形貌变化显著。

1#试样在Ⅱ阶段内磨损体积变化曲线和转移膜形貌如图4所示。由图4可见,该过程转移膜虽存在形貌上的变化,但从磨损曲线来看,复合材料几乎无磨损。黏附在对偶面的线状转移膜出现部分脱落,转移膜形貌呈现出由线状向块状转变趋势。随着试验的进行,转移膜明显变为块状分布,并逐渐覆盖金属对偶表面。从图4后两张图像明显可见,出现了一些稳固区,有利于磨屑的黏附,可促进稳定转移膜的形成。

图4 1#试样在Ⅱ阶段内磨损体积变化曲线和转移膜形貌Fig.4 Curve of wear volume as a function of sliding distance and the morphologies of transfer film of sample 1# in period Ⅱ

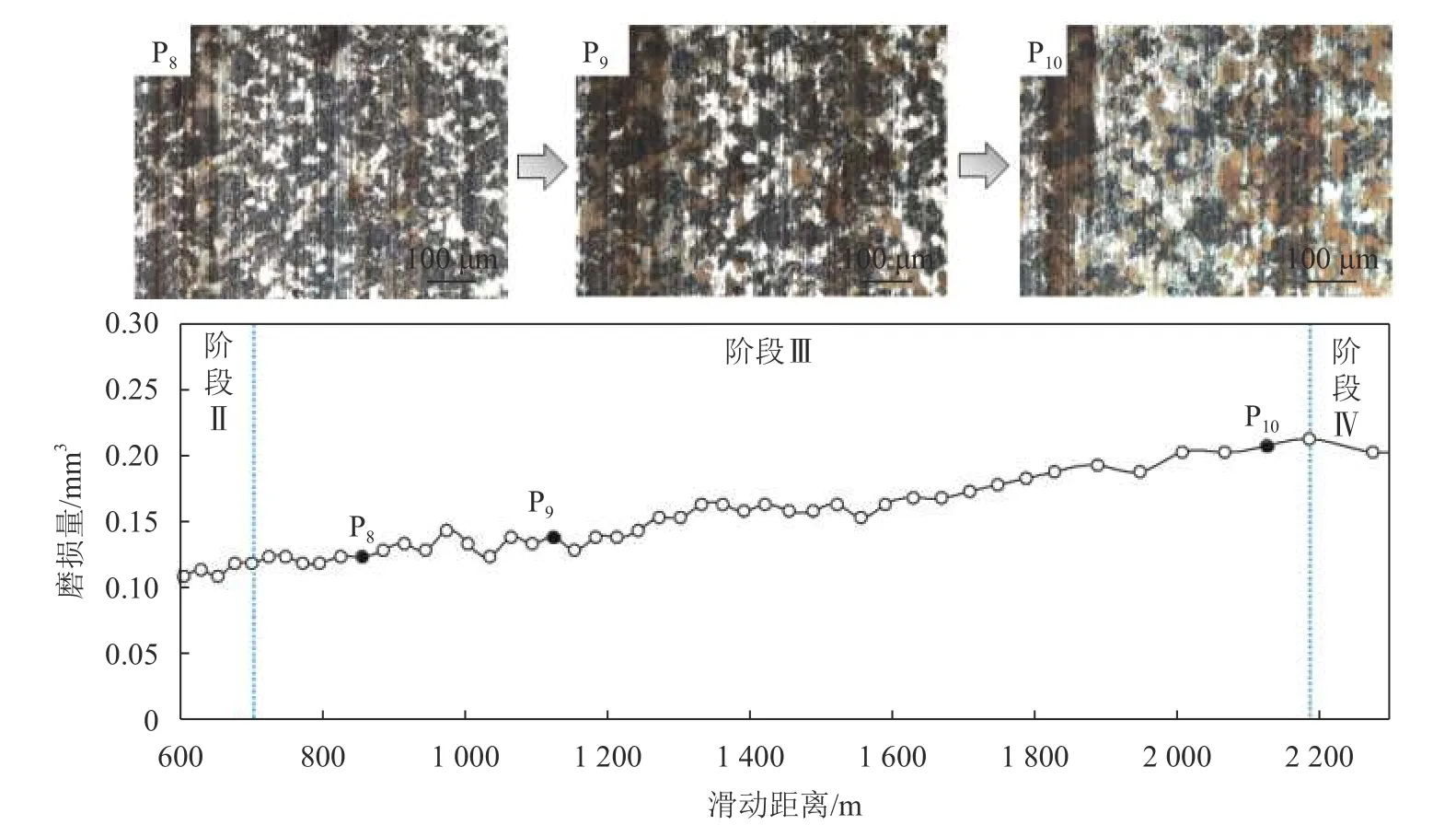

1#试样在Ⅲ阶段内磨损体积变化曲线和转移膜形貌如图5所示。由图5可见,在Ⅲ阶段试样开始出现磨损,磨损率相对稳定。在对偶表面上,以Ⅱ阶段内形成的块状转移膜为中心,磨屑不断被捕获形成了新的转移膜,转移膜覆盖面逐渐增大,对偶表面深色区域逐渐减少。此阶段磨损率相对稳定,但未达到最终定值。

图5 1#试样在Ⅲ阶段内磨损体积变化曲线和转移膜形貌Fig.5 Curve of wear volume as a function of sliding distance and the morphologies of transfer film of sample 1# in period Ⅲ

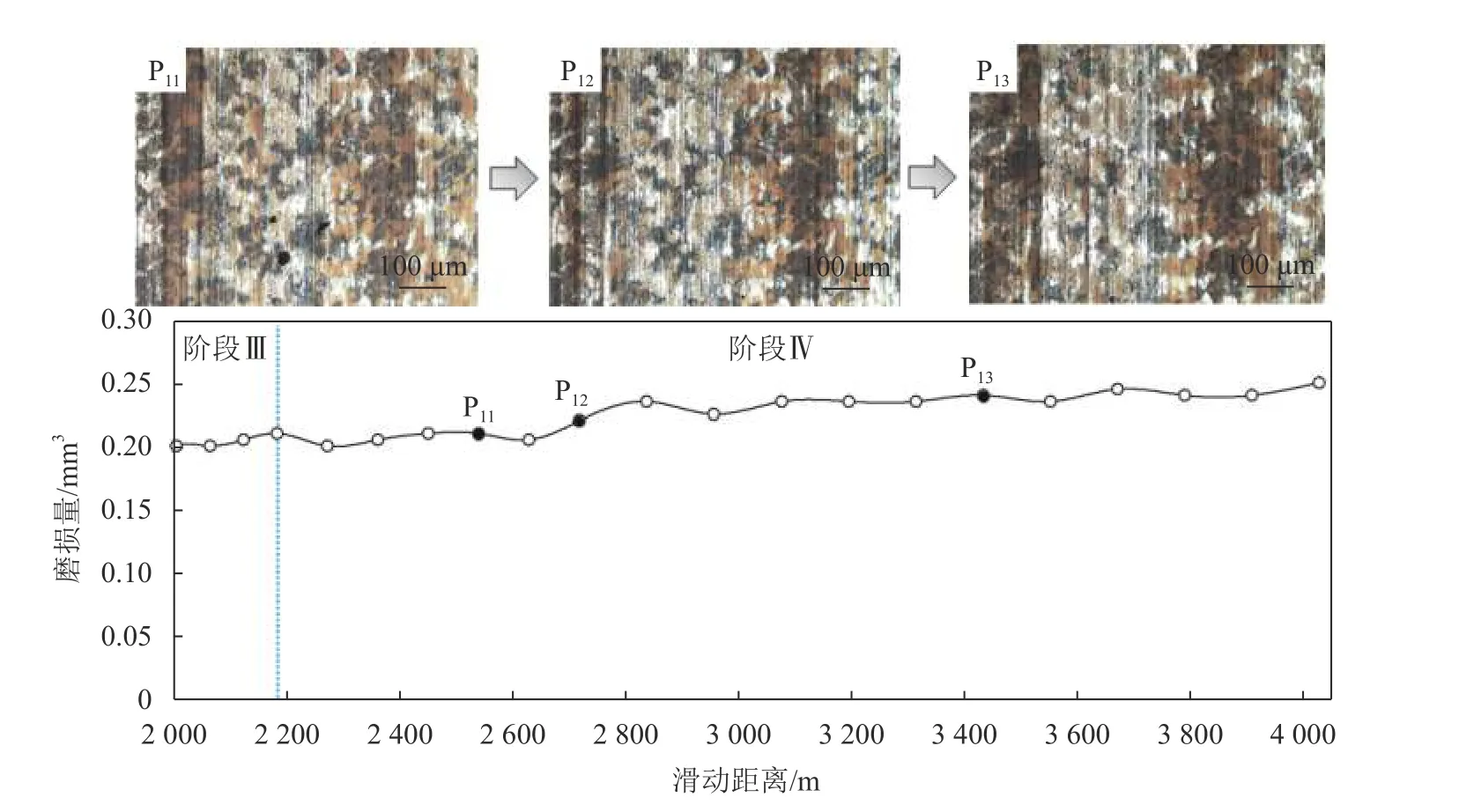

图6为1#试样在Ⅳ阶段内磨损体积变化曲线和转移膜形貌。由图6可知,磨损率没有明显变化,材料依然处于稳定的磨损期。磨屑持续在对偶表面上沉积,转移膜覆盖率持续增大,无转移膜覆盖的深色区域面积明显减小。

图6 1#试样在Ⅳ阶段内磨损体积变化曲线和转移膜形貌Fig.6 Curve of wear volume as a function of sliding distance and the morphologies of transfer film of sample 1# in period Ⅳ

2.2 2#试样的磨损及转移膜演变过程

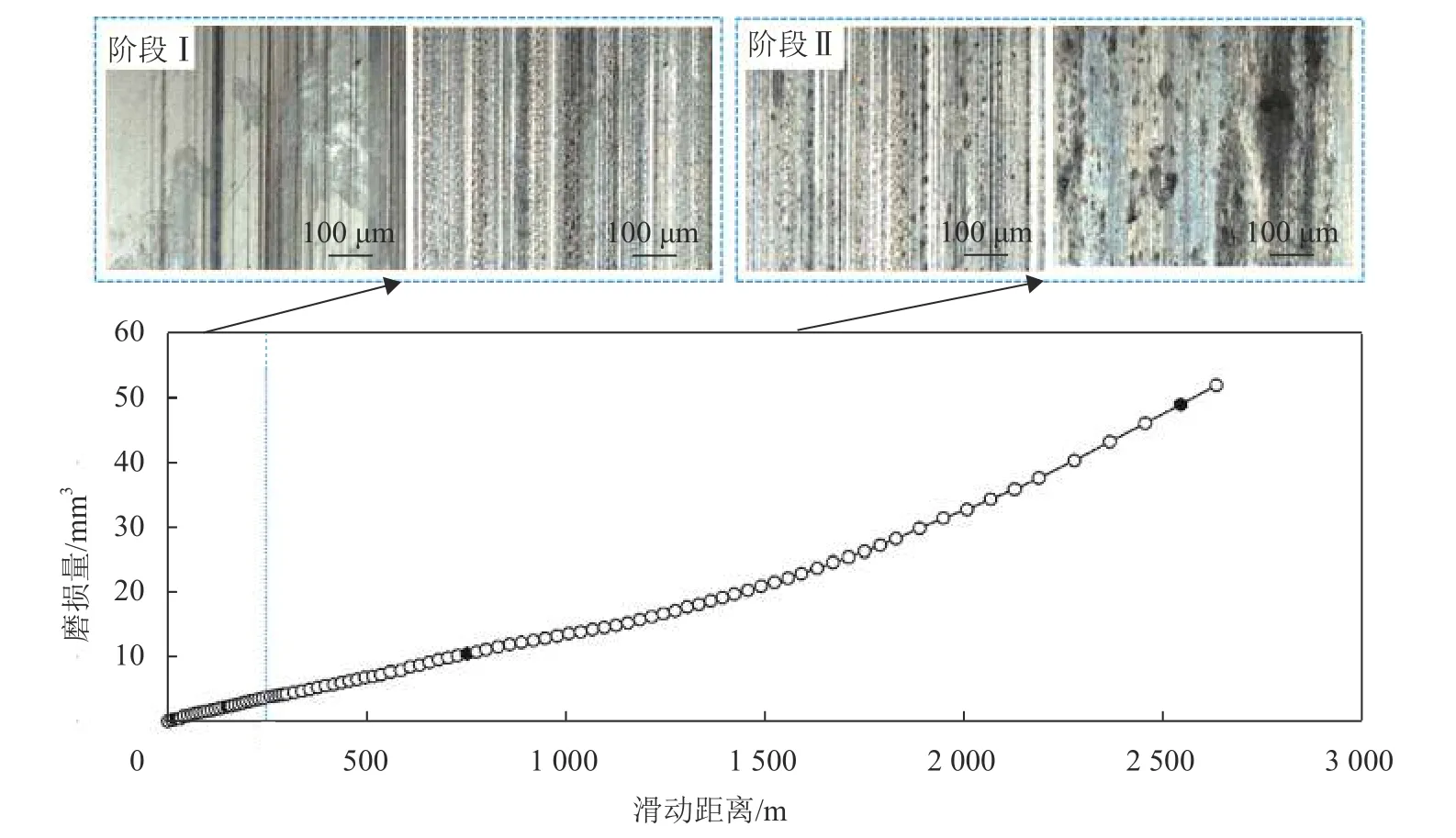

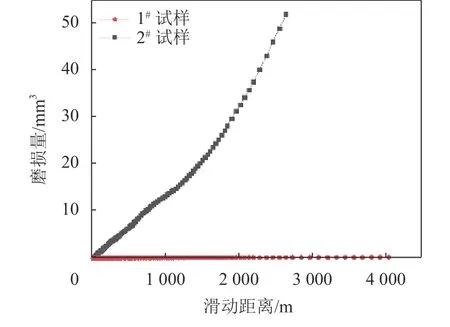

2#试样的磨损体积变化曲线及转移膜代表性图像如图7所示。与1#试样相比,2#试样的磨损体积曲线变化趋势没有明显的分区现象,根据磨损体积和摩擦对偶表面形貌变化将材料的磨损和摩擦转移过程分为2个阶段,分别为Ⅰ、Ⅱ阶段。在整个试验过程中,磨损率均呈上升趋势,表明对偶表面上未生成可有效降低Nano-SiO2/PTFE复合材料磨损的稳定转移膜。

图7 2#试样磨损体积随滑动距离的变化曲线及各阶段转移膜代表性图像Fig.7 Curve of wear volume as a function of sliding distance and representative image of transfer film in each period of sample 2#

2#试样Ⅰ阶段内磨损体积变化曲线和转移膜形貌如图8所示。在此期间,2#试样产生较大的片状磨屑,迅速向对偶表面转移,在对偶表面上形成了线状分布的转移膜。此外,有较多米粒状磨屑附在对偶表面上。随着试验的进行,磨屑尺寸变小,且部分转移膜出现分层现象,此时转移膜开始由线状变为珠状,这种尺寸较小的珠状转移膜趋向聚集,逐渐形成了细条纹状转移膜。

图8 2#试样在Ⅰ阶段内磨损体积变化曲线和转移膜形貌Fig.8 Curve of wear volume as a function of sliding distance and the morphologies of transfer film of sample 2# in periodⅠ

图9为2#试样在Ⅱ阶段内磨损体积变化曲线和转移膜形貌。由图9可知,在Ⅱ阶段内,片状磨屑基本消失,出现许多米粒状及斑点状磨屑。在此阶段,磨损率逐渐增大,材料被大量磨损,大量磨屑附着于对偶表面形成了极不稳定的转移膜,但由于其黏附力不足,转移膜极易从对偶表面脱落,并在对偶表面重复出现“形成-脱落”现象。脱落的转移膜易在试样与对偶面之间形成第3体[23],形成了磨粒磨损,从而导致材料磨损进一步加剧。此外,随着试验的进行,摩擦热不断积累,导致试样开始变形,使磨痕变宽,且随着试验的继续,变形愈发明显。因此,在上述各种因素的综合作用下,2#试样的磨损剧烈。

图9 2#试样在Ⅱ阶段内磨损体积变化曲线和转移膜形貌Fig.9 Curve of wear volume as a function of sliding distance and the morphologies of transfer film of sample 2# in periodⅡ

3 讨 论

3.1 POB对PTFE复合材料磨损性能的影响

1#和2#试样磨损体积对比如图10所示。由图10可知,两种PTFE复合材料的磨损体积曲线差异很大,磨损率相差2个数量级,POB极大地降低了Nano-SiO2/PTFE复合材料的磨损率。这是由于适量的POB颗粒在PTFE基体中充当硬支撑点[15],起到均匀分布载荷的作用,从而改善复合材料的拉伸强度、断裂伸长率及压缩强度[16,24]。在摩擦过程中,PTFE大分子受到POB的牵连,不容易产生带状晶体的大面积滑移,有效地阻止PTFE分子带状结构在摩擦剪切应力作用下的滑移、断裂以及大面积破坏,改变了PTFE复合材料磨屑的形成机制,从而显著地降低了复合材料的磨损体积[17]。此外,POB提高了摩擦过程中转移膜的坚韧性与黏附性,促进了均匀且稳固转移膜的形成。虽然2#试样中Nano-SiO2与对偶面可形成机械互锁作用[25],在一定程度上增加了转移膜的黏附性,但明显弱于POB与摩擦对偶表面的化学键合作用。尽管2#试样的转移膜生成速度较快,但其黏附性较差,易脱落,很难将“金属-聚合物”摩擦副转变为具有低磨损特性的“聚合物-聚合物”摩擦副。此外,试样变形严重,致使磨损不断加剧,因此耐磨性远低于1#试样。

图10 1#和2#试样磨损体积对比Fig.10 Comparison of wear volume between 1# and 2#samples

3.2 POB对PTFE复合材料摩擦系数的影响

1#和2#试样的摩擦系数对比如图11所示。由图11可知,1#试样的摩擦系数波动较大,但随着转移膜的形成,摩擦系数不断降低,并最终趋于稳定。在试验初期,2#试样的摩擦系数也较大,随着滑动时间的增加,对偶面上转移膜经历着“形成-脱落”的过程,脱落的转移膜在摩擦界面上形成了第3体[23](中间层),增加了摩擦副,一定程度上降低了摩擦系数,此过程不断重复摩擦系数也相应的逐渐稳定。但是随着均匀、稳定的转移膜的形成,1#试样的摩擦磨损逐渐趋于稳定,摩擦系数下降明显,最终其平均摩擦系数小于2#试样的平均摩擦系数。

图11 1#和2#试样的摩擦系数对比Fig.11 Comparison of friction coefficient of sample 1#and 2#

3.3 POB对转移膜生长过程的影响

3.3.1 初期转移膜对比

图12(a)、(b)分别为滑动19.8 m后,1#、2#试样的对偶表面光镜图像。由图12(a)可知,由于POB具有强黏附性,1#试样的磨屑很好地黏附在对偶表面上,并沿往复运动方向形成细条纹状转移膜。由图12(b)可知,仅少量片状及线状磨屑黏附在对偶面上,且对偶面上有米粒状磨屑。1#和2#试样在该中断期对应的体积磨损率K分别为1.18×10-5mm3/(N·m)和5.89×10-5mm3/(N·m)。

图12 滑动19.8 m后转移膜的光镜图像Fig.12 Optical microscope images of the transfer film after sliding 19.8 m

当滑行178.2 m时,1#、2#试样对应的对偶表面的光镜图像如图13所示。由图13(a)可知,在滑行过程中,1#试样的线状转移膜出现破裂,并逐渐转变为斑驳状转移膜。由图13(b)可知,该过程中2#试样的转移膜主要是由线状磨屑及米粒状磨屑组成。1#和2#试样在该中断期对应的体积磨损率K分别为2.7×10-6mm3/(N·m)和8.3×10-5mm3/(N·m);此外,2#试样开始变形。

图13 滑动178.2 m后转移膜的光镜图像Fig.13 Optical microscope images of transfer film after sliding 178.2 m

3.3.2 后期转移膜对比

对比1#和2#试样的后期转移膜。由图9可知,2#试样在后期对偶表面仍没有形成完整、稳定的保护性转移膜,转移膜对偶表面的黏附性较差,存在翘起和分层,在摩擦滑动方向切向力的作用下易脱落,因此,试样的磨损率一直很高。观察分析可知其转移膜一直在“生成-脱落-再生成-再脱落”,如此反复。在此过程中,随着转移膜的脱落,摩擦副会由“聚合物-聚合物”转为“金属-聚合物”,磨损加剧;而随着转移膜的再生成,摩擦副又由“金属-聚合物”返回“聚合物-聚合物”,周而复始,磨损不断增大[18]。由图2可知,对于1#试样,稳定且较低的磨损率伴随着块状的转移膜的产生,转移膜不断在对偶表面沉积,覆盖率逐渐增大。

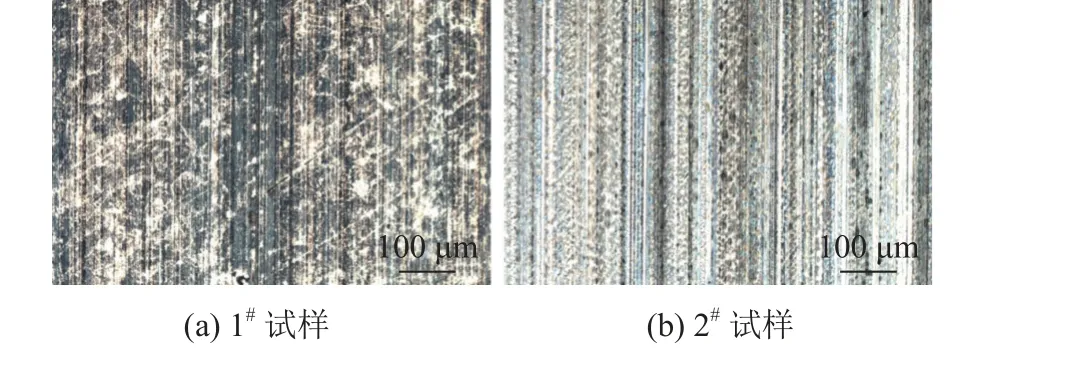

图14为两个试样滑动磨痕照片。由图14可见:当滑行2 628.1 m后,1#试样基本没有变形,且磨痕周边磨屑较少;2#试样变形严重,磨痕也因此变宽,大量磨屑堆积在磨痕周围。磨痕对应的光学形貌如图15所示。由图15可见:1#试样的转移膜分布更均匀,其覆盖率更高;2#试样的转移膜出现明显分层及脱落,没有完整转移膜的生成,大量米粒状磨屑黏附在对偶面,其覆盖率较低。

图14 滑动2 628.1 m后磨痕照片Fig.14 Photos of the wear scars after sliding 2 628.1 m

图15 滑动2 628.1 m转移膜的光镜图像Fig.15 Optical microscope images of transfer film after sliding 2 628.1 m

3.4 转移膜表面SEM形貌分析

图16为1#、2#试样在试验结束后拍摄的转移膜扫描电镜(SEM)形貌及其对应的能量色散光谱(EDS)元素分布图。由图16可见:2#试样(最终磨损率K为1.85×10-4mm3/(N·m))形成的转移膜不连续,在对偶表面的黏附性较差,存在分层及脱落,没有形成较完整的转移膜,米粒状分布的转移膜有部分翘起;从其对应的EDS元素分布亦可看出,Si元素分布均匀且占比为42%,表明对偶表面上有大量的Nano-SiO2附着,但是F元素分布不均匀且占比仅为30%,说明转移膜覆盖率低。1#试样没有检测到明显磨损,可见大量块状转移膜,且从EDS元素分布图可以发现F和Si元素分布均匀,F元素的含量高达50%,表面对偶表面上形成了分布较均匀、黏附性较好、覆盖率高的转移膜。1#试样的对偶表面较2#试样光滑,其转移膜更薄且更连续。由此可见,填充POB有效提高了转移膜的黏附性[14],且Nano-SiO2与对偶面形成的机械互锁,这两种减磨机制的协同作用,充分改善了复合材料的摩擦性能。

图16 转移膜SEM形貌及其对应的EDS元素分布Fig.16 SEM morphologies and EDS element distribution of transfer film

3.5 转移膜3维轮廓分析

图17为1#与2#试样的试验终点拍摄的磨痕中间区域的3维形貌图。由图17(a)可知,1#试样的转移膜高峰较多,且峰谷落差明显,但分布均匀,整体覆盖率好,因此可有效地保护对偶表面,形成“聚合物-聚合物”摩擦副,从而降低摩擦磨损。由图17(b)可知,2#试样的转移膜高峰很少,由于转移膜的附着力较差,故在对偶表面难以形成较完整的转移膜,尽管部分区域较厚,但分布十分不均。显然,用POB填充Nano-SiO2/PTFE复合材料,不仅增强了转移膜在对偶表面上的黏附力,还促进了均匀、连续转移膜的更好形成。

图17 试样的对偶表面的3维形貌图Fig.17 Three-dimensional topography of counterpart surface of sample

4 结 论

1)根据磨损体积曲线及转移膜形貌可知,Nano-SiO2/PTFE复合材料磨损率巨大,且转移膜不均匀、分层翘起、易脱落。而填充POB后,Nano-SiO2/POBPTFE复合材料的磨损曲线和转移膜形貌改善显著,摩擦过程“磨合-过渡-稳定”特征明显,转移膜形成过程动态趋稳性优良。

2)Nano-SiO2/PTFE复合材料的转移膜反复“生成-脱落”,伴随高磨损率。而Nano-SiO2/POB-PTFE复合材料转移膜黏附性更好,相对更均匀、更坚韧,磨损率降低了2个数量级。摩擦滑移2 628 m后,磨损量相差高达200倍。

3)POB有强黏附性,而Nano-SiO2在摩擦过程中易嵌入对偶面形成机械互锁,故在PTFE中添加这两种填料,可形成协同减磨效应,从而有效促进复合材料转移膜的均匀生成及稳固黏附,大幅降低磨损率。