某SUV车内低频轰鸣声的分析与控制

金 栋, 李华清

(1.江铃汽车股份有限公司, 南昌 330001; 2.景德镇学院 机械电子工程学院, 江西 景德镇 333000)

随着汽车的发展和普及,汽车的舒适性已成为人们购车时重点关注的因素。汽车噪声、振动与声振舒适度(noise、vibration、harshness,NVH)与驾乘舒适性直接相关[1]。车辆制动和加速过程中的不舒适成为评价自动驾驶性能的一个重要方面[2]。为提高汽车驾乘舒适性,各大主机厂及零部件供应商都加大了对NVH性能的优化研发。汽车噪声主要有动力总成噪声、路噪和风噪3个方面。这些噪声通过汽车结构和空气的振动传递到车内,与车内空腔产生声学响应。其中,路面激励振动噪声(路噪)引起的车内低频轰鸣声(28~50 Hz 附近)给驾乘者带来主观上明显的压耳感,较严重时会使耳朵产生疼痛感,对驾驶员的安全和身心健康造成影响。传统燃油车和电动汽车都存在低频轰鸣声。特别是电动汽车,在无动力总成噪声掩蔽下,中、低频噪声中显得尤为突出。因此,汽车在较高速行驶过程中,是否出现低于200 Hz范围的轰鸣声是整车NVH性能的一个重要评价指标[3]。

目前,对于车内低频轰鸣的优化已有一定的研究。姚凤炳[4]基于车内轰鸣声控制方法理论,提出包含车身结构改进和动力吸振器改进两个方面的综合降噪方案,并针对所提综合降噪方案进行了相关的实验验证。邵立军等[5]分析发现了汽车轰鸣噪声传递的主要路径,通过动刚度分析和模态分析确定动力总成激励副车架模态是轰鸣问题产生的主要原因。对副车架进行改进,改善了噪声传递函数并解决加速轰鸣问题。廖毅等[6]运用多参考分析的传递路径分析计算机辅助工程(computer aided engineering,CAE)方法进行路噪识别;将测试载荷谱输入CAE仿真模型,利用CAE仿真手段进行结构优化,结合工艺及实施性等因素,选出最优方案用于实车优化,通过测试与仿真相结合的方法解决路噪轰鸣声问题。

何嘉洋等[7]针对尾门缓冲块对尾门模态引起的轰鸣声,指出了尾门缓冲块的硬度、安装位置及工艺对轰鸣声的影响。董海威等[8]通过主观评价和客观数据分析,提出物理模型阐述了尾门系统导致的低频轰鸣的机理原理,通过尾门缓冲块的硬度方向提出优化措施。

然而,多数研究针对问题部件和问题频率的优化方案,旨在消除车内低频轰鸣,忽略了优化方案对开发成本和周期的影响,而这对于汽车后期开发具有重要的意义。为此,对某运动型多用途汽车(sport utility vehicle,SUV)在开发过程中出现的粗糙路面轰鸣声,通过实车测试结合仿真进行了分析和优化,提高问题频率和部件的排查效率。同时提出多种优化方案,基于耐久、成本和开发周期3个方面考虑,选择适合的优化方案。这对于实际工程开发中提升NVH性能开发有重要的工程指导意义。

1 问题描述

某款SUV车型在开发后期,车辆在粗糙路面行驶主观驾评时,车内前排听到明显低频压耳噪声,主观感受人耳以压迫感, 较严重时会使耳朵产生疼痛感。针对此问题,经过多次评估,确定工况环境在粗糙水泥路面匀速60 km/h行驶时,车内存在低频压耳的轰鸣声。

使用LMS SCADAS振动噪声数据采集设备获取客观数据。分析扫频数据发现,车内噪声在30 Hz附近存在较大的响应峰值,如图1所示。因此,确认此SUV匀速60 km/h行驶时,路噪引起车内前排存在轰鸣噪声的问题频率为30 Hz左右。

2 问题部件的测试诊断

2.1 传递路径测试

在确定激励轰鸣声的工作条件下,针对30 Hz频率的路噪轰鸣,根据路面激励传递路径:轮胎-悬架-车身,逐一排查与汽车行驶过程中的轰鸣频率相近的振动模态[9]。轮胎方面,通过更换不同尺寸、厂家轮胎,改变其固有频率进行避频,发现对轰鸣噪声无明显影响,说明轮胎为非问题部件;悬架方面,Z向激励频率主要集中在13 Hz左右为悬架跳动模态;副车架及结构杆件系统在25~45 Hz区间内未有模态。悬架与目标频率范围不重叠,推断无模态耦合情况。在排除掉轮胎和悬架后,确认车身是当前轰鸣的问题部件。

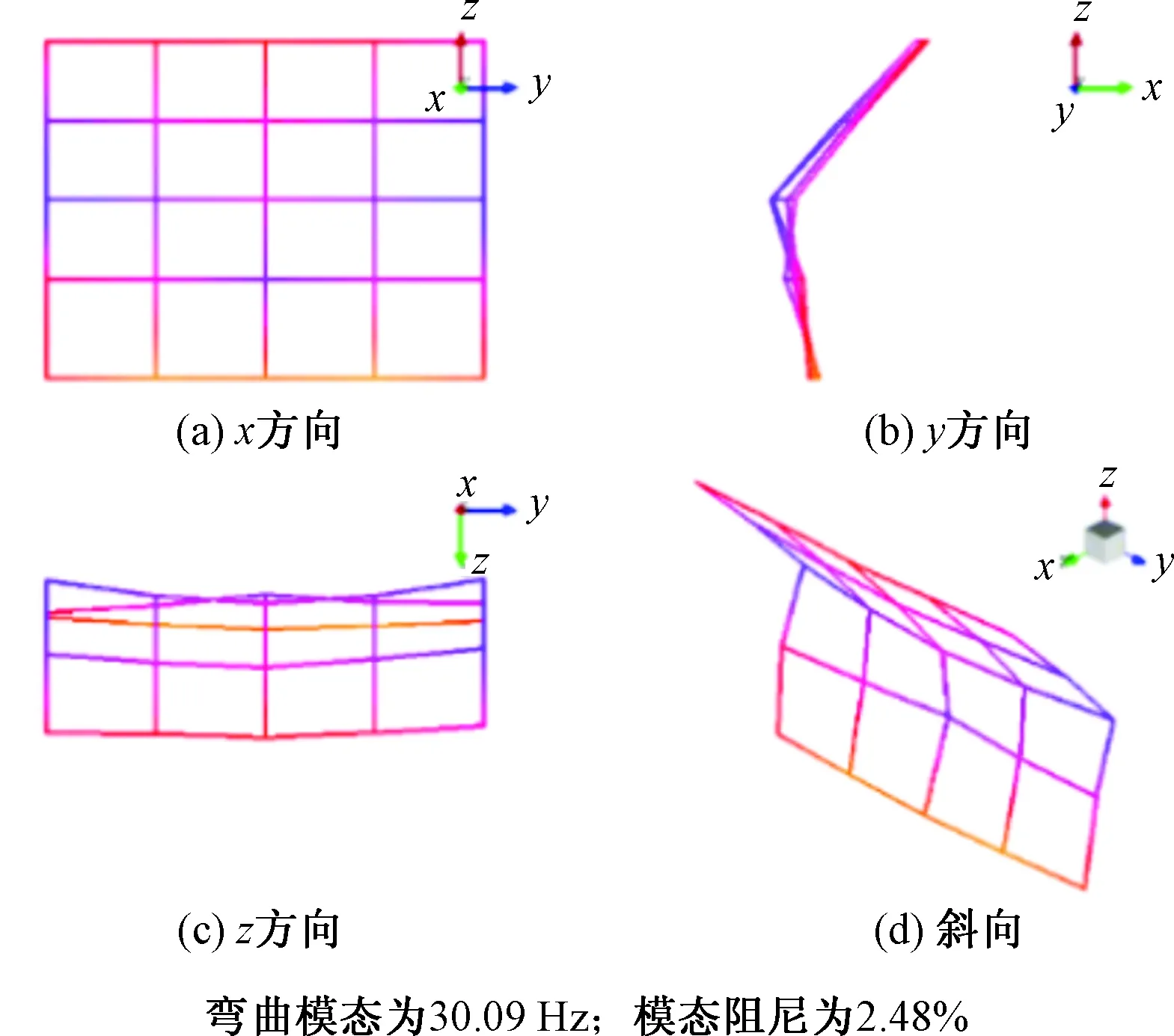

2.2 车身模态测试

为进一步明确问题频率振动位置,在整车状态下,通过安装传感器,对车身进行模态测试(图2)。分析数据发现,尾门呼吸及外板中间弯曲模态为30.09 Hz(图3),与轰鸣问题频率相近。这说明车内低频问题有可能是由该阶模态引起的尾门钣金辐射噪声造成。

图2 整车模态测试

图3 整车状态下尾门测试模态振型图(尾门呼吸及外板中间弯曲模态)

2.3 道路测试验证

当激励源频率与尾门模态频率相近时,易产生共振,进而产生辐射噪声。因此,优化过程中,需改变尾门的固有频率,将相近模态分离,降低响应。改变部件固有频率的方法主要有以下几种[10]。

1)增加刚度。在尾门内侧增加钣金或者支撑梁,使其模态增加。

2)改变约束。更改缓冲块硬度可以改变尾门整体模态。

3)增加动力吸振器。动力吸振器的频率与尾门模态频率相近,使其振动峰值由一个较大峰值变成两个较小峰值,从而减低尾门产生的噪声。

4)增加质量。在尾门关键位置上增加质量,有利于尾门模态的降低。上述4种方法可以综合运用,更加利于尾门问题的排查及尾门的优化。

为进一步确认是尾门的问题,选择常见且容易实现的两种避频方法,进行实车道路测试,以下两种方案。

方案1:改变尾门约束。通过调高限位块的高度,来增加限位块的刚度。在实车测试过程中,发现主观感受改善不明显。这说明这种方法无法改变尾门呼吸模态的频率。

方案2:尾门附加质量。通过给尾门设置附加质量,改变其固有频率进行避频。在实车测试过程中,当尾门增加的附加质量设置在外板中间弯曲模态处时,发现主观感受效果良好。使用振动噪声数据采集设备获取的客观数据显示,30 Hz附近存在的较大响应峰值降低了5 dB。

测试结果说明,低频轰鸣声是频率30 Hz的尾门呼吸及外板中间弯曲模态,使尾门产生激烈振动,进而产生辐射噪声。下面针对30 Hz频率的轰鸣噪声,通过仿真模型进行优化分析。

3 CAE仿真分析

针对问题部件和问题频率,采用整车CAE仿真分析,对车辆进行有限元建模,继而进行整车模态和噪声分析,提出合理的优化方案。

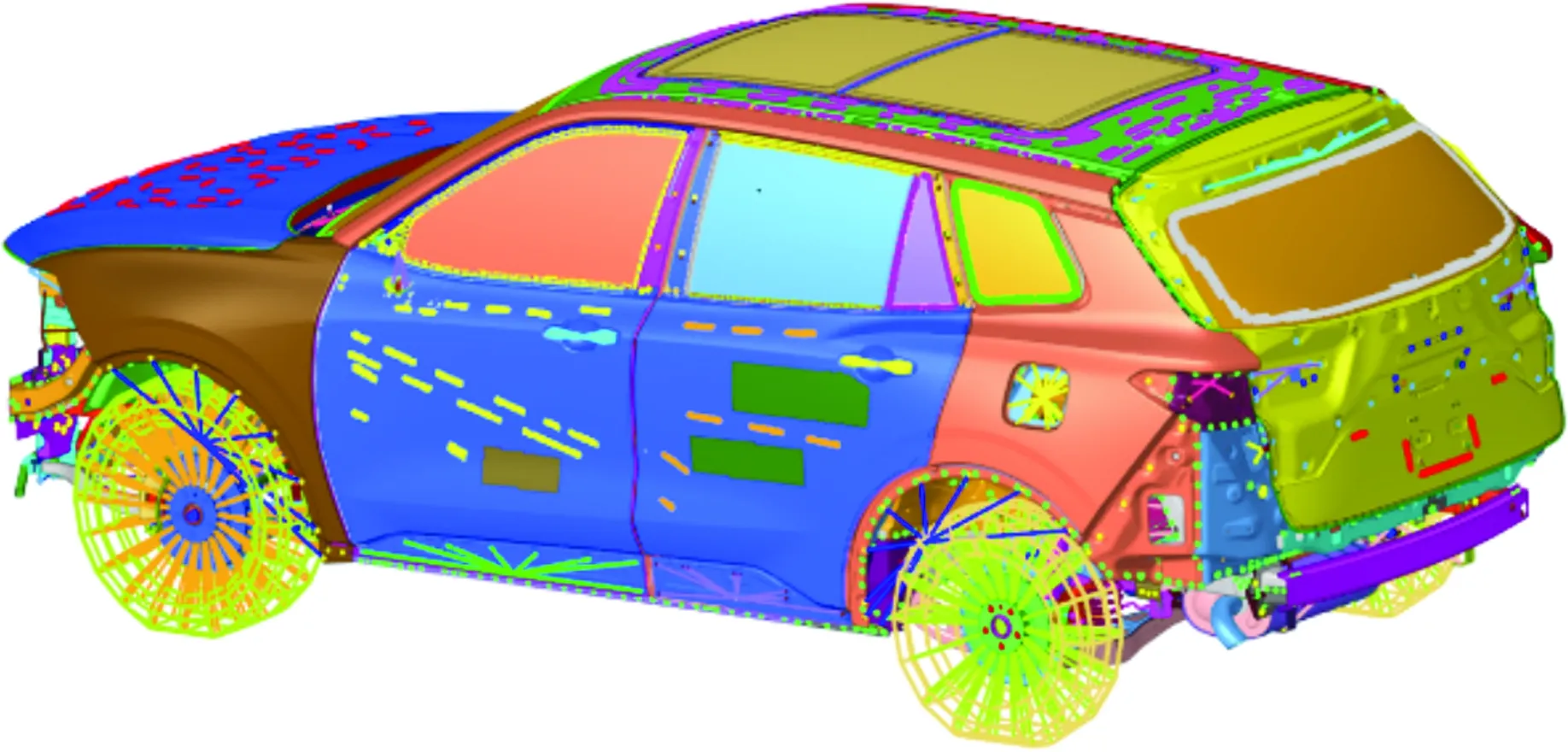

3.1 搭建整车有限元模型

有限元建模过程中,为了提高模型计算的准确性,尽量使用四边形单元,对每个部件划分完成后,对网格进行长宽比、翘曲度、雅克比检查,对不合格的有限元单元要进行重新划分。搭建的SUV整车有限元模型如图4所示。在完成建模后,进行模态仿真分析。提取出尾门模态,并与实车测试尾门模态进行对标,发现尾门呼吸模态及外板弯曲模态与上述测试结果对应,如图5所示。该结果说明了搭建的整车模型的准确性。

图4 整车有限元模型

图5 仿真的尾门呼吸模态及外板弯曲模态

3.2 NTF分析及其目标值设定

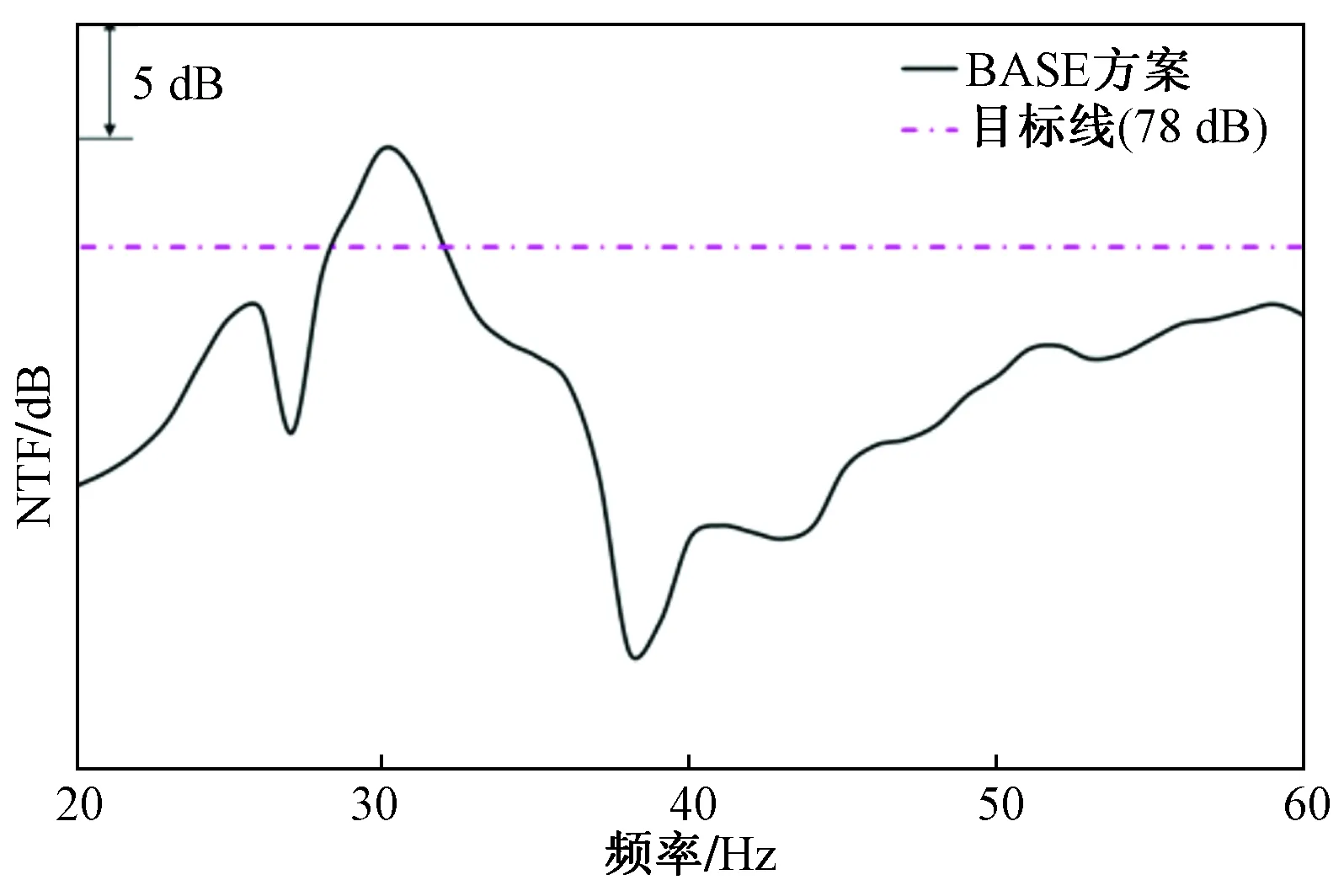

噪声传递函数(noise transfer function,NTF)分析是计算车身关键点到主驾的声压级[11]。此类尾门呼吸模态对车内辐射噪声的影响已有实车实验研究,结果表明当尾门中心点到车内主驾的NTF小于78 dB时,驾乘者主观感受良好。因此,设置78 dB作为尾门辐射噪声优化目标值。通过尾门BASE(原始)方案的NTF曲线与目标线对比发现在30 Hz处高出目标6 dB,如图6所示。这说明驾乘人的NTF声压级超标,仿真分析结果也进一步验证了尾门系统是导致当前轰鸣的主要问题部件。

图6 尾门到车内主驾外耳NTF(BASE方案)及目标值

3.3 优化方案

3.3.1 动态吸振器

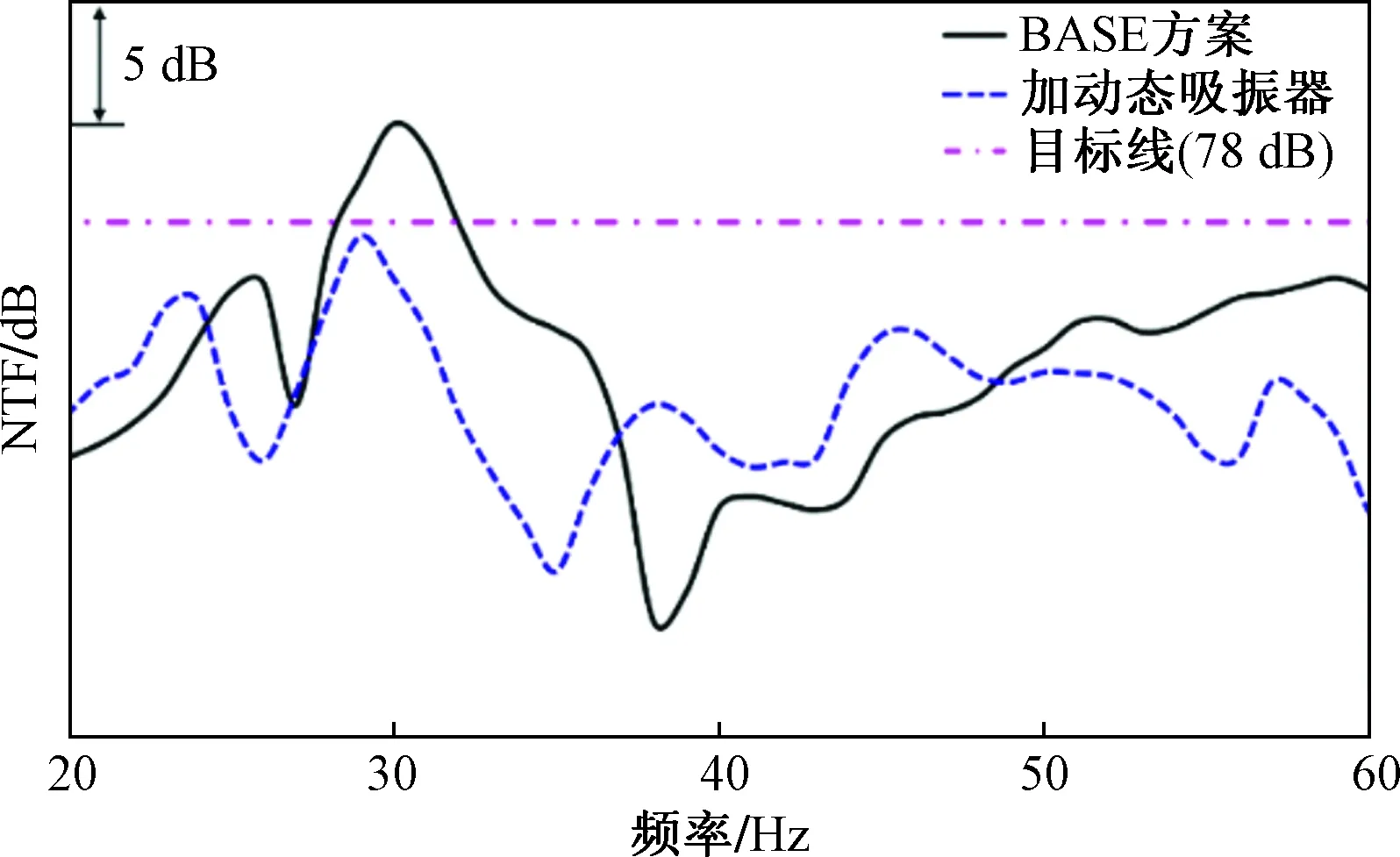

对应由尾门呼吸模态引起的低频轰鸣声,采用动态吸振器是首选方案。吸振器的原理是在振动物体上附加质量弹簧共振系统,吸振器反相位振动,减小特定频率下尾门本体振动的作用,从而降低固声耦合的幅值。考虑到动态吸振器的良好效果,在尾门内外钣金中间位置,安装频率30 Hz重量2 kg的吸振器,如图7所示。经NTF仿真分析结果显示,尾门增加动态吸振器后NTF在30 Hz处较BASE方案优化6 dB左右,且达到了小于78 dB的目标要求,如图8所示,改善了车内低频轰鸣声。然而,安装的吸振器加之其安装支架,使尾门系统的质量增加了3 kg。这样,气撑杆的撑杆力需要增大,关门力增加,影响驾乘者关门体验及关门声品质,需重新标定气动撑杆的参数。另外,安装吸振器导致尾门系统重新匹配开发设计及试验验证调教,增加开发成本及开发周期,推迟整车交付时间。

图7 尾门内外板位置增加动态吸振器

图8 增加动态吸振器前后NTF曲线与其优化目标线

3.3.2 CBS方案

为了达到加装动态吸振器的效果,而又不影响尾门质量和交付时间。提出一种新方案,采用新型复合材料的车身加强件(composite body solutions,CBS)提高尾门刚性,改变尾门固有振动频率和外板中间弯曲模态。复合材料弹性模量为7 500 MPa,泊松比为0.41,密度为1.4 g/cm3。利用新型复合材料的可膨胀黏合特性,将尾门内外钣金在局部点黏合,在增加较小质量的前提下提高尾门刚性,改善尾门NTF性能。

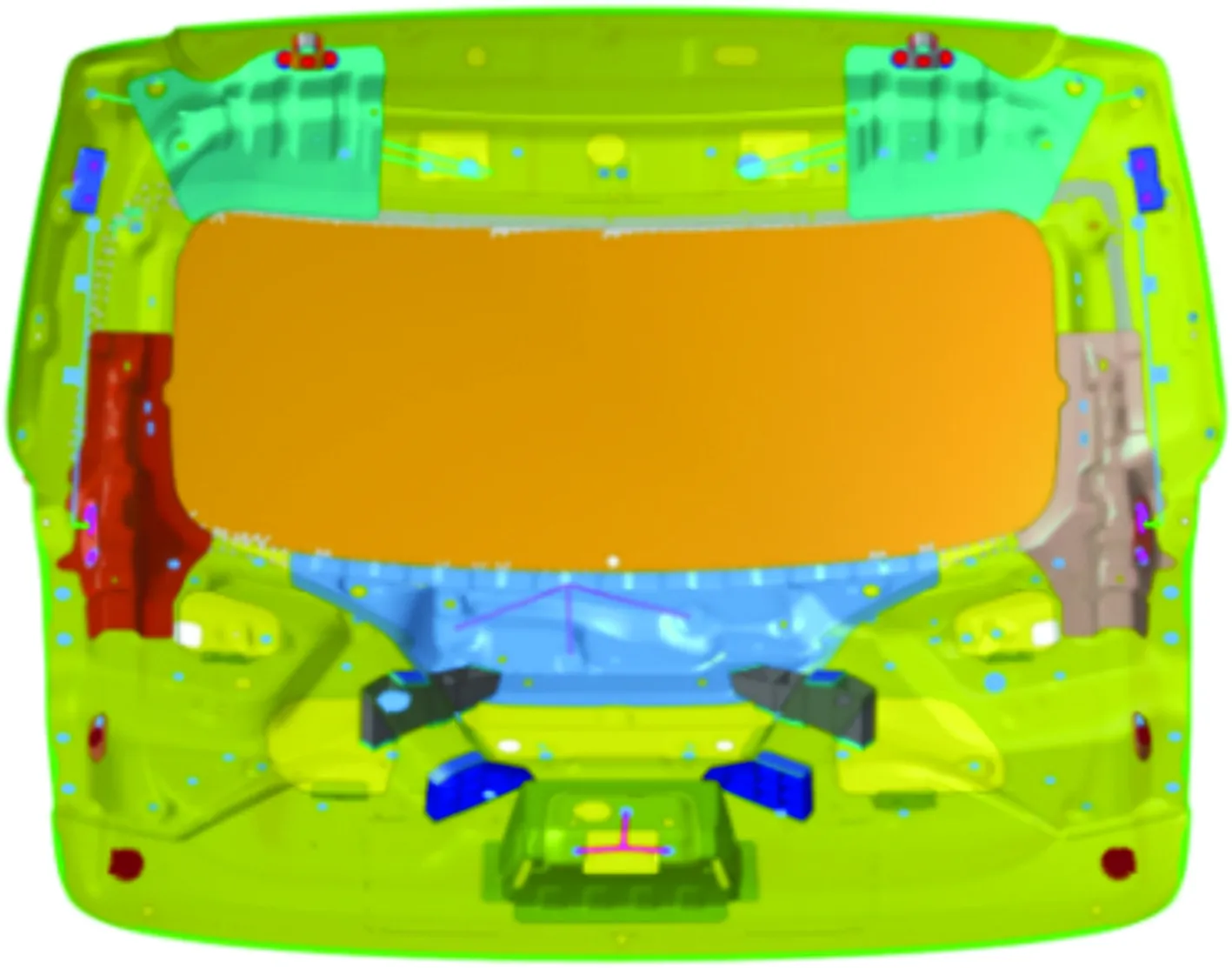

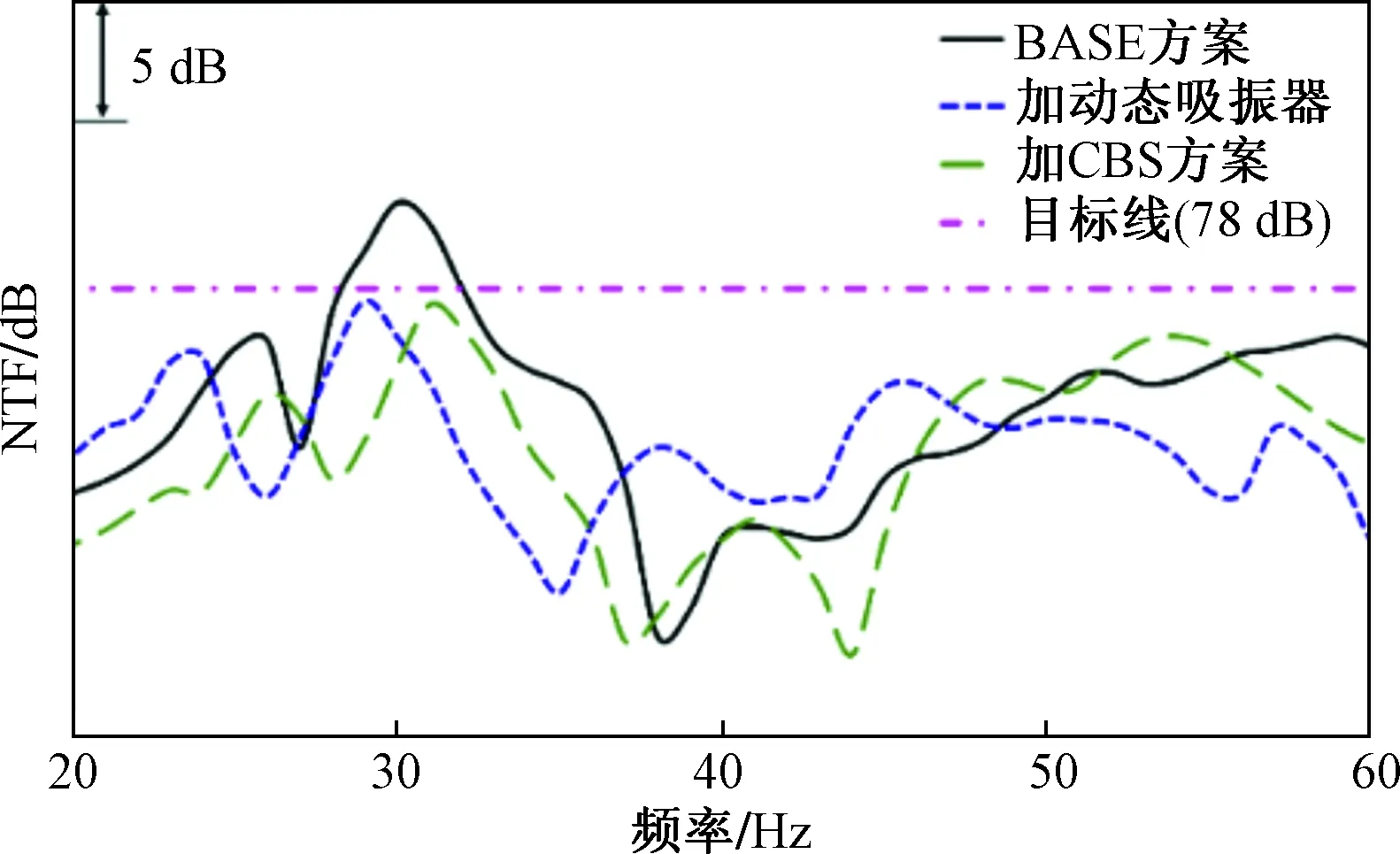

CBS加强技术的实施,首先要确定CBS加装位置。在整车仿真模型下,对其进行尾门问题频率下车身的工作模态变形(operational deflection shape,ODS)分析,发现尾门结构刚度较弱的4个区域,振动幅度大,是导致30 Hz处路噪问题的关键区域。因此,将该4处区域作为CBS安装点。图9中画出的灰色和深蓝色部分为车身加强件。接着,在CBS方案下计算尾门到车内主驾外耳NTF值,如图10所示。作为比较,将加装动态吸振器的NTF曲线和优化目标值曲线也一并展示出来。结果表明CBS方案下NTF值低于目标值,且与加装动态吸振器的效果一致。此时,尾门质量增重0.4 kg,对尾门重量的影响可以忽略不计。从而在不增加尾门质量的情况下,CBS方案降低由尾门呼吸及外板中间弯曲模态引起的车内轰鸣噪声的响应幅值。

图9 尾门ODS显示安装CBS的位置

图10 多种方案下的NTF曲线

3.4 ERP分析

3.4.1 ERP分析理论

等效辐声功率(equivalent radiated power,ERP)分析是频响分析中一种较为常用的分析方法,主要通过评估辐射表面上的速度响应,计算在特定的激励下钣金动力学最大可能辐射能量。与NTF方法相比,ERP是对响应点的更详细评估[12]。因此,为了进一步验证CBS方案的有效性,通过有限元仿真模型,计算尾门板件的等效声辐射评估尾门的振动辐射能量。

ERP计算公式为

(1)

式中:WERP为ERP等效辐射声功率;δ为辐射损耗因子;C为声速,m/s;ρ为流体密度,kg/m3;Ai为单元面积,m2;Vi为单元法向速度,m/s。

根据分贝计算公式,换算后得到

(2)

式中:P缩放因子,P=1.0;R为声压参考值,R=2×10-5Pa[13]

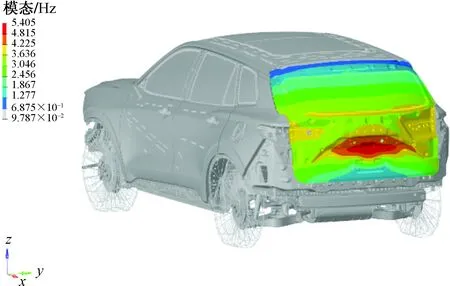

3.4.2 结果及优化

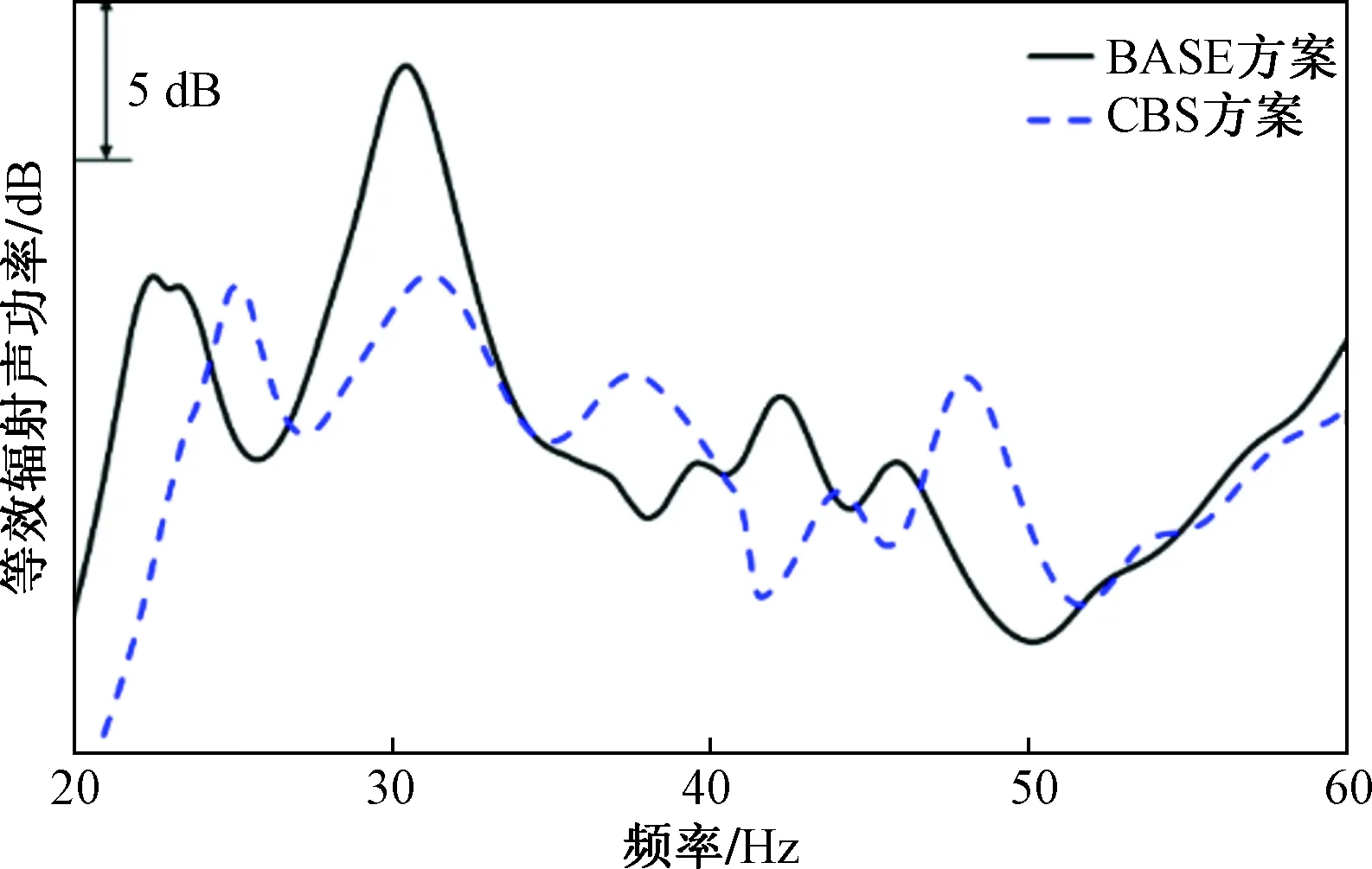

路噪激励尾门呼吸模态,引起内板和外板薄壁的振动,该振动对外辐射噪声。因此ERP计算位置为尾门,因无真实激励,所以在尾门关键点施加单位激励。首先,针对BASE方案,在相同激励点相同频率条件下,计算尾门钣件各点响应的 ERP 之和,结果可以看到,在30 Hz处的声功率明显存在峰值,其他频率段的贡献相对较小,如图11所示。接着,计算CBS方案时尾门的EPR,应用相同的载点加载激励,与BASE方案做对比,如图11所示。计算结果显示CBS方案可有效降低尾门板件的振动辐射噪声,在问题频率30 Hz处,优化了6 dB,说明方案的可行性。

图11 尾门板件的等效辐射声功率

3.5 实车验证

为实车验证仿真优化方案的有效性,将CBS方案制作样件并安装,进行实车路况测试与主观评价。测试工况为粗糙路面匀速60 km/h。安装CBS后的SUV样车行驶中主观感受效果良好,整体主观优化明显,评估可接受。同时,进行工况数据测试获得客观数据,绘制车内主驾人耳处路噪频谱曲线,并与BASE方案频谱曲线对比,如图12所示。BASE方案中声压频谱曲线在30 Hz,存在较大的峰值(红色实线)。而实施CBS方案后,关键峰值在30 Hz附近声压级优化约5 dB,验证了方案的有效性。

4 结论

针对某款SUV的低频路噪问题,通过实车测试结合仿真进行了分析和优化,得出以下结论。

1)通过路噪传递路径和模态测试分析,车内前排低频轰鸣声由频率为30 Hz的尾门呼吸及外板中间弯曲模态引起。

2)通过CAE仿真分析,在尾门加装吸振器可以降低尾门引起的低频振动。但安装后尾门质量大幅增加,导致尾门系统重新匹配开发及试验验证,增加了开发成本和周期。

3)采用新型复合材料的车身加强件(CBS)提高尾门刚性,尾门质量增重仅0.4 kg,并通过钣金的等效辐射声功率进行了验证,在问题频率30 Hz声压级优化约6 dB,验证了方案的可行性。

4)实施优化方案,实车测试其有效性。通过试验的手段验证了优化方案的效果。糙路60 km/h 的工况下,主观感受优化明显,评估可接受。车内主驾人耳处30 Hz附近声压级优化约5 dB。该方法为后续此类车型的 NVH开发和问题解决提供了参考。