汽车尾门抠手人机工程提升研究

周福全、陈开建、黄维琨

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

对于非电动式汽车尾门,乘员在关闭尾门时施力的部件称作尾门抠手或拉手。尾门抠手为盒状结构,装配在尾门饰板或尾门钣金上。尾门拉手为棒状结构,由拉手骨架和拉手盖板组成。由于尾门拉手需开发2 个零件,成本相对较高,并且拉手骨架与拉手盖板间异响风险高,因此目前大部分非电动式汽车尾门都使用尾门抠手。

本司某新车型在试制阶段对车辆进行人机评审时发现,使用尾门抠手关闭尾门时,尾门关门力大且尾门抠手易滑手,导致关闭尾门困难,操作人机工程差。该问题极易引起客户抱怨,需在车型量产前解决。工程师针对问题从不同角度进行原因分析,并提出了相应的改进措施,确保从根源上解决问题。

1 原因分析

该车型尾门抠手操作人机工程差,主要体现在使用尾门抠手关闭尾门时,手指易从尾门抠手中滑出,导致关门困难。在从人、机、料、法、环5 个维度进行分析后,找到6 个导致该问题的直接原因。

1.1 尾门抠手抓握面与水平面角度不合理

尾门开启后,尾门抠手开口一般朝车后方向,尾门抠手靠近地面的一面为抓握面,抓握面与水平面的夹角是决定尾门抠手是否易滑手、操作是否舒适的关键因素。此夹角与尾门抠手布置位置、尾门开启角度有关,通过3D 数模可准确模拟出尾门开启后尾门抠手抓握面与水平面的夹角。一般来说,尾门抠手抓握面基于水平面上倾时,角度为正值,反之为负值。

该车型尾门开启后,尾门抠手抓握面与水平面夹角为+6.8°,即尾门抠手抓握面相对与水平面上倾,因此手指施力在尾门抠手抓握面上关闭尾门时,手指会顺着抓握面下滑,导致施力困难,手指易滑出。若尾门抠手抓握面下倾,手指则不易滑出,此时尾门抠手抓握面与水平面夹角为负值。通过测量某几款已量产车型该夹角数值(表1),当夹角为负值时,均未出现尾门抠手易滑手问题,在关门过程中手指能紧贴在尾门抠手抓握面上。因此尾门抠手抓握面与水平面夹角不合理,是尾门抠手易滑手的主要原因。

表1 已量产车型尾门抠手抓握面与水平面夹角

1.2 尾门抠手抓握面无抓握特征

由于该车型尾门抠手与尾门饰板为一体成型,尾门抠手处利用抽芯结构出模。为避免倒扣,抓握面无法增加弧面特征,只能做一个平面,因此影响手部抓握舒适性。

1.3 尾门抠手开口尺寸不合理

尾门抠手一般为盒状长方体,由5 个平面组成,包含3 个关键尺寸,即抠手的长度、宽度和深度。尾门抠手开口尺寸直接影响抠手的使用舒适性:抠手深度不足时,手部接触面积小,不便于施力会导致滑手;抠手宽度不足时,抠手内部空间狭窄导致手部干涉;抠手长度不足时,抠手内部空间狭窄导致手部干涉。因此尾门抠手开口尺寸一般根据人体手指尺寸设计,推荐尺寸为:尾门抠手开口深度≥50 mm,开口宽度≥25 mm,开口长度≥80 mm[1]。该车型尾门抠手开口深度为45 mm,开口宽度为25 mm,开口长度为98 mm,开口深度略低于推荐值,故手指接触面较小。因此开口尺寸不合理是导致尾门抠手易滑手的原因之一。

1.4 尾门抠手触摸面摩擦系数低

该车型尾门抠手与尾门饰板为一体成型,但通过对比尾门抠手及尾门饰板表面皮纹发现,二者皮纹样式不一致(图1)。尾门饰板本体皮纹为粗皮纹(WGA011,皮纹深度90 µm),尾门抠手皮纹为细皮纹(WGF011,皮纹深度50 µm)。二者皮纹特征不一致的原因:尾门抠手触摸面出模角度为5º(图2),不满足粗皮纹理论脱模角度(7º),故尾门抠手表面做细皮纹。由于细皮纹表面粗糙度小,摩擦系数低,导致尾门抠手表面较为光滑,关门过程中手指易滑出。故尾门抠手触摸面摩擦系数低,是操作人机工程差的原因之一。

图1 尾门抠手皮纹样式

图2 尾门抠手脱模角度

1.5 尾门关门力大

在找出尾门抠手相关原因后,利用控制变量法寻找其他因素,才能从根源上解决问题。针对尾门抠手开口尺寸不合理、尾门开启后触摸面与水平面夹角不合理以及触摸面摩擦系数低等问题,重新设计尾门抠手并制作快速样件装配到实车上验证,尾门抠手易滑手问题得到解决,但尾门关门力大,操纵舒适性并未提升。尾门关门力是由尾门左右2 根气弹簧决定,由尾门开关门力曲线图可以看出(图3),温度越高、尾门开启角度越大,则关门力越大。

图3 尾门开关门力曲线

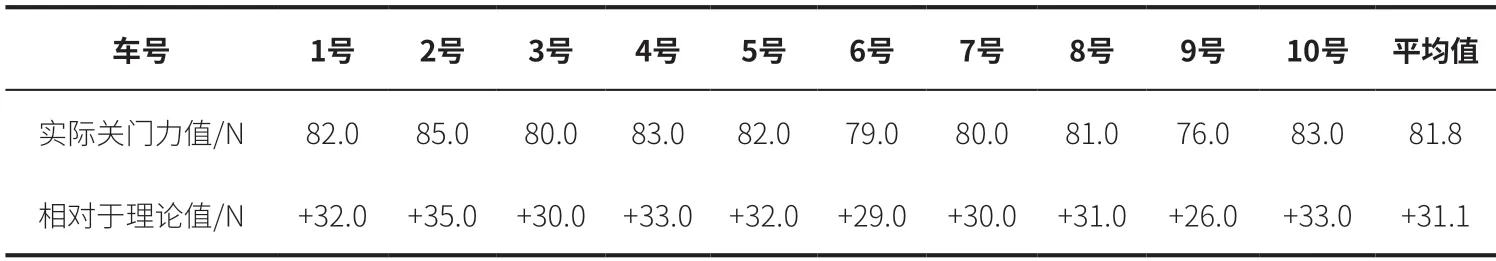

在室温下随机抽取10 台车测量其关门力(表2),实际关门力比理论关门力大30.0 N,并且在夏季室温较高时关门力明显增大。

表2 尾门关门力值

1.6 尾门抠手离地高度不合理

根据人体身高,尾门开启后,尾门抠手离地高度推荐在1 810~1 880 mm,过低或过高都会降低操作舒适性,此高度由尾门铰链离地高度和尾门开启角度决定。尾门铰链离地高度越高,尾门开启角度越大,则尾门抠手离地高度越高。该车型尾门铰链离地高度为1 378 mm,尾门开启角度95°,尾门开启后尾门抠手离地高度1 922 mm,高于人机工程要求值(1 810~1 880 mm)。对于部分客户而言,这个尾门抠手离地高度值也是影响操作舒适性的。

2 尾门抠手人机工程提升措施

2.1 改善尾门抠手抓握面与水平面角度

由于设计初期考虑降低成本、减少模具开发,故尾门抠手与尾门饰板是一体成型。尾门抠手处需在模具上设计相应的斜顶与滑块结构,因此尾门抠手抓握面与水平面角度受限于模具结构,无法按角度为负值设计[2]。为从根源上解决问题,需在尾门抠手抓握面上设计凸台结构,因此重新设计尾门抠手结构:单独拆分一个尾门抠手零件,在尾门抠手抓握面上设计防滑凸台(图4)。该凸台将尾门抠手抓握面与水平面角度从+6.8°改为-12.0°[3]。措施实施后,尾门抠手易滑手问题得到极大改善。

图4 尾门抠手凸台

2.2 优化尾门抠手抓握弧面特征

通过增加尾门抠手凸台改善尾门抠手抓握面与水平面角度后,可以极大改善尾门抠手易滑手问题。为进一步提升尾门抠手的操作舒适性,保证乘员在使用时无硌手感,尾门抠手凸台的设计如图5所示。

图5 尾门抠手凸台设计尺寸

2.3 加大尾门抠手深度

基于重新开发尾门抠手的基础下,可同时优化尾门抠手深度,提升操作舒适性。该车型尾门抠手深度前期受限于模具斜顶顶出行程,仅做到44 mm,在使用过程中有手指抓握面不足,并且顶到手指前端引起的不适感。故将尾门抠手深度加深到50 mm,操作舒适性得到提升。

2.4 提高尾门抠手抓握面摩擦系数

尾门抠手从尾门饰板中单独拆出后,抓握面出模角度可做到大于7°,因此在表面腐蚀粗皮纹,相比于细皮纹其表面摩擦系数显著提高,滑手问题得到明显改善。

2.5 降低尾门关门力

假设尾门气弹簧最小支撑力为F1,它保证尾门在最大开启角度时能支撑尾门,避免尾门下坠。F1 越大,气弹簧的支撑性能越好,但会导致尾门关门力加大;F1 越小,对应的尾门关门力越小,同时伴随着尾门下坠的风险,因此需要找到一个平衡点确定F1 的大小。F1 的大小与尾门重力、重力力臂长度、气弹簧杆臂伸展时力臂长度、弹簧数量以及安装系数有关[4]。

通过实车测量,尾门实际关门力比理论值大30.0 N,并且关门力随着温度升高而升高。为降低尾门关门力,将尾门气弹簧的F1 由460.0 N 调整到440.0 N。尾门气弹簧F1 降低后,随机抽取10 台车,测量其尾门关门力前后变化值(表3),关门力降低8.5 N 左右。

表3 尾门关门力值

2.6 降低尾门开启后尾门抠手离地高度

尾门铰链位置与整车车高相关,因此要降低尾门抠手离地高度,需通过调整尾门开启角度实现,尾门开启角度越低,尾门抠手离地高度越低。尾门开启角度由尾门气弹簧行程决定,可通过缩短气弹簧行程来减小尾门开启角度。同时,要考虑到尾门开启角度减小后对乘员头部空间的影响,避让头部触碰到尾门。该车型在平衡尾门抠手离地高度和头部空间需求后,将尾门开启角度由95°降低为90°,尾门抠手离地高度由1 922 mm 降低为1 870 mm,在推荐范围值内。尾门抠手离地高度降低后,尾门抠手操作舒适性得到提升。

3 尾门抠手人机工程提升设计总结

尾门抠手操作人机工程差是由多方面因素引起的,因此在前期设计阶段应综合考虑,并严格按照推荐值进行设计。对于盒状长方体的尾门抠手,总结出如下6 点设计要求。

(1)尾门开启后,尾门抠手抓握面尺寸与水平面夹角应为负值(即抓握面为下倾趋势),推荐夹角在-8.0~-10.0°。

(2)尾门抠手抓握面避免设计为平直面,应增加抓握特征,并保证特征的舒适性。

(3)尾门抠手开口推荐尺寸为:开口深度≥50 mm,开口宽度≥25 mm,开口长度≥80 mm。

(4)尾门抠手抓握面推荐粗皮纹或表面粘贴一层防滑垫,不建议使用细皮纹。

(5)尾门关门力值推荐在50.0~60.0 N 之间,最大不超过65.0 N。

(6)尾门开启后尾门抠手离地高度推荐在1 810~1 880 mm[5]。

设计过程中如上设计要求若有部分无法满足,应在模具开发前制作快速样件进行评审,避让后期产生修模工作。若受限于某种条件无法进行调整,可考虑使用棒状拉手,可从根源上解决尾门抠手易滑手问题。

4 结束语

该车型尾门抠手操作人机工程差是一个综合性的问题,通过对该问题进行深入分析及设计改进,最终极大提升了操作舒适性,避免存在明显设计缺陷的汽车交付到客户手中,并且从中获取了宝贵的经验教训和设计总结,给后续车型尾门抠手提供设计参考,力争达到最优的设计效果,提高零件一次开模成功率。

汽车与驾驶维修(维修版)2023年2期