基于正交试验的镀锌板带铜板点焊焊接工艺参数选择及优化

刘杰、李林、韦俊尤

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 前言

经过几十年的发展,现代汽车工业已经高度成熟,整车制造的冲压、焊装、涂装和总装各工艺段的工艺和生产设备也基本成熟稳定。例如,车身焊装过程主要使用电阻点焊、二氧化碳气体保护焊和激光钎焊等工艺。其中,电阻点焊又是最主要的。整个白车身有5 000~6 000 个电阻点焊焊点,占车身总焊点数的95%以上。

现在的汽车车身对整车耐腐蚀性的要求越来越高,整车(特别是外覆盖件区域)镀锌板的使用越来越多。另外,整车外覆盖件区域,因为感知质量的需要,对外露焊点的表面要求比较高,而增加焊接铜垫板可以有效而且简单地提升焊点外观质量。但是增加焊接铜板后,需要优化原有的点焊焊接参数,保证焊接强度和焊点外观质量。本文就是基于某车型车门区域镀锌板加铜板的点焊工艺过程,尝试通过正交试验的方法,找出最优的点焊焊接工艺参数,满足高品质车身的制造要求。

2 存在的问题

2.1 镀锌板电阻点焊的焊接参数

本试验选取的某车型车门区域是镀锌板加普通板搭接状态,采用手工电阻点焊工艺。一般电阻点焊主要工艺参数有焊接电流、焊接时间和焊接压力。镀锌板电阻点焊因为镀层金属的影响,和普通板相比需要增加预热脉冲[1]。所以,镀锌板电阻点焊的工艺参数在焊接电流、焊接时间和焊接压力的基础上,增加了预热电流和预热时间,所以参数优化涉及的因子数就比较多,有5 个。

2.2 焊点增加铜板的效果

车门部分区域的焊点布置在整车高可见区域,客户在日常用车过程中对此区域的外观质量比较敏感,对此区域焊点的外观要求也比较高。但是手工点焊工艺的局限性,满足不了相关的质量要求,更改为机器人焊接的投入成本又比较大,增加铜垫板是一个经济有效提升焊点外观感知质量的方法。

2.3 增加焊接铜板后产生的问题

电阻点焊焊点在镀锌板一面增加铜垫板主要会产生以下问题。

(1)铜的导电性比钢材好,增加铜垫板会产生分流,降低电流密度。

(2)镀锌层融化会和铜板产生粘连,影响铜板散热和铜板导电性。

在实际生产过程中,增加铜板后,直接沿用原有不加铜板的焊接工艺参数,会出现频次比较高的虚焊问题。而通过简单的增加焊接电流或者延长焊接时间,并不能减少虚焊出现的频次。所以需要通过试验的方法,分析各因子的影响,找到最优化的焊接参数。经过对比分析,本研究决定采用正交试验的方法来确定增加铜板后的焊接工艺参数。

3 正交试验设计

3.1 正交试验设计

正交试验设计是一种研究多因子,每个因子又有多个水平试验设计的方法。它主要根据正交性从全因子试验中挑选出一部分最有代表性的点来进行试验。这些最有代表性的点具备均匀分散、整齐可比的特点[2]。正交试验设计是一种高效率、低成本而且非常有效的试验设计方法,它是基于现成的正交表来设计的,具有简单易学易用的特点。

3.2 正交试验方法设计的优势

通过正交试验的方法可以明显减少试验次数,降低试验成本。对于镀锌板加铜板的电阻点焊焊接参数优化的试验来说,主要工艺参数5 个,这就意味着有5 个因子,如果采用传统的试验方法,即使每个因子取2 水平,那么试验次数就是25,即32 次。不过按照实际经验要求,每个因子取4 水平比较合适,那就是5 因子、4 水平试验,那么试验次数就是45,就是需要1 024 次试验。

如果采用正交试验设计的方法,在不考虑交互作用的情况下,选择L16(45)正交表,只需要16 次试验。这样一来,试验次数大大减少,试验成本和时间周期也会有明显改善。

4 试验前准备

4.1 试片准备

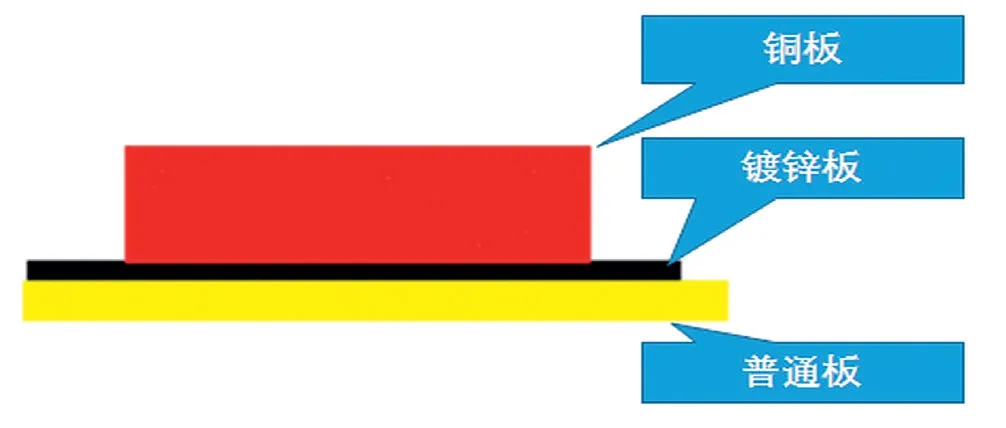

本次试验选定某车型左前侧门门锁加强区域的焊点作为试验对象。选定焊点的搭接状态为:0.7 mm 热镀锌板加1.0 mm 普通冷轧板,在热镀锌板一面,增加厚度5.0 mm 铬锆铜铜板。热镀锌板牌号为DC56D+Z 50/50-M-FC-O,普通冷轧板牌号是BLCFB-D,板材供应商都是上海宝山钢铁股份有限公司,板材相关参数均可在供应商官网查询。本试验板材搭接状态如图1所示,镀锌板在上,普通板在下,镀锌板外侧作为外露区域增加了铜垫。

图1 电阻点焊焊点搭接状态示意图

选择镀锌板和普通板各一部分,通过剪床将2 块板材切割成60.0 mm×200.0 mm 的长方形作为焊接试片。同时,准备和生产现场使用规格一致的5.0 mm 厚铬锆铜铜板一块。

4.2 焊点质量评价标准

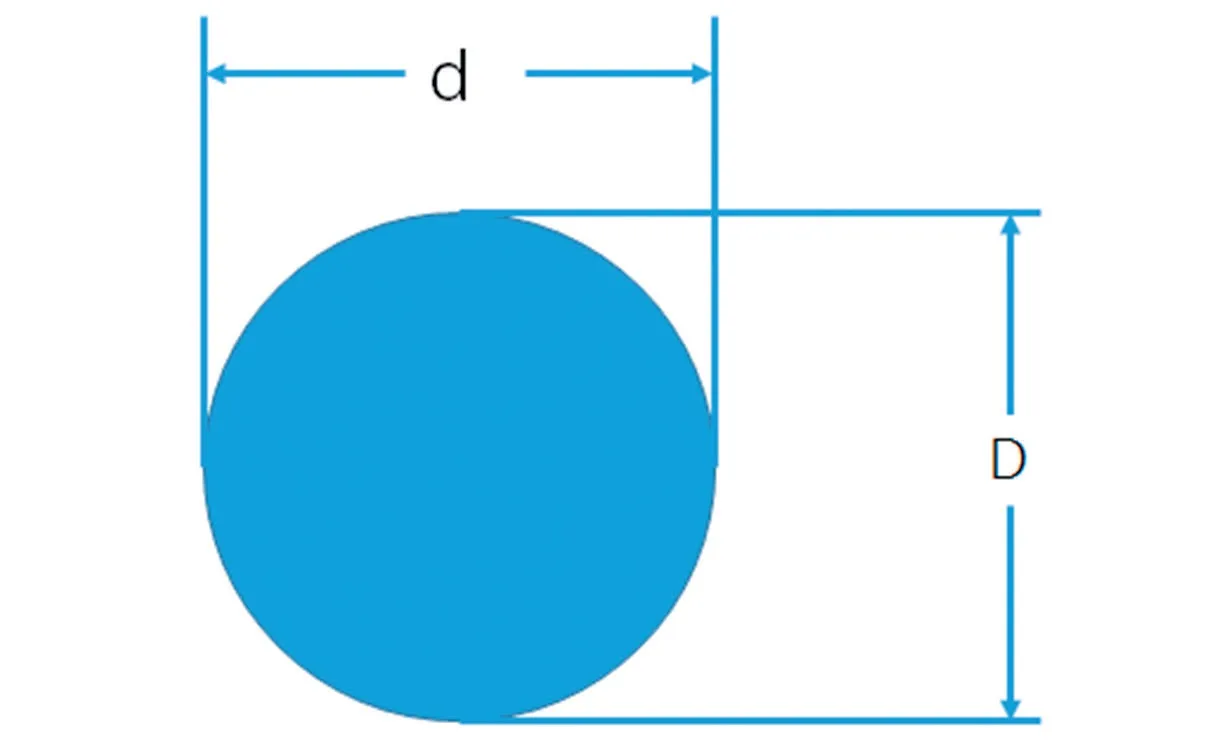

电阻点焊焊点质量通过破坏性检查测量的融核直径评价。现场操作人员通过破坏性方法撕裂试片,产生焊接纽扣,通过测量纽扣直径大小来评价焊点质量[3]。焊点融核直径的测量和评价方法如图2所示,可以取垂直方向融核直径D 与水平方向融核直径d 的平均值,即:

图2 焊点融核直径测量方法示意图

焊点融核直径=(d+D)/2

没有融核的焊点,焊点融核直径就记作0。

4.3 设备和操作人员准备

(1)生产设备:本次试验使用在各汽车公司广泛采用的某供应商手工电阻点焊焊机和焊枪设备。焊机输出工频为50 Hz,使用弥散氧化铜电极帽,初始的电极直径是6.0 mm。所有设备和正式生产设备一致。

(2)操作人员:选定现场熟练操作工1 名,整个试验过程中,不更换操作人员。

(3)测量工具:准备游标卡尺一把,用来进行电极端面直径和焊点融核直径测量。

(4)修磨工具:准备手工锉刀一把,用来进行电极帽修磨。

5 试验实施过程

5.1 焊接工艺参数的选择

试验前首先要确定正交试验的因子数和因子水平。按照前文的分析,镀锌板加铜板的电阻点焊焊接工艺参数包括:预热时间、预热电流、焊接时间、焊接电流和焊接压力。确定焊接工艺参数以后,根据相关的技术文件和实际生产经验,以及搭接板材的材料厚度,确定了5 个主要工艺参数的取值。这样开展试验的因子数和各因子水平就确定了,具体如表1所示。

表1 因子水平表

5.2 实施试验

本试验为5 因子4 水平试验,在不考虑交互作用的情况下,应该选择L16(45)正交表。根据正交表列出试验计划,按照因子水平表将正交表中的数据1、2、3、4 替换成相应因子的实际水平数据,就可以按照正交表进行试验。试验结果按照正交表记录相应的结果。

试验过程中,为避免某些未考虑到的未知因素影响而产生的系统误差,在整个试验过程中,人员、设备和工具要保持一致,不能变更。同时,还要保持除考察因子外的其他因素。另外,试验的顺序要完全打乱,以完全随机化的方式安排各次试验的顺序[4]。随机化可以通过相关电脑软件实现,这里不做详细描述。

5.3 试验数据分析

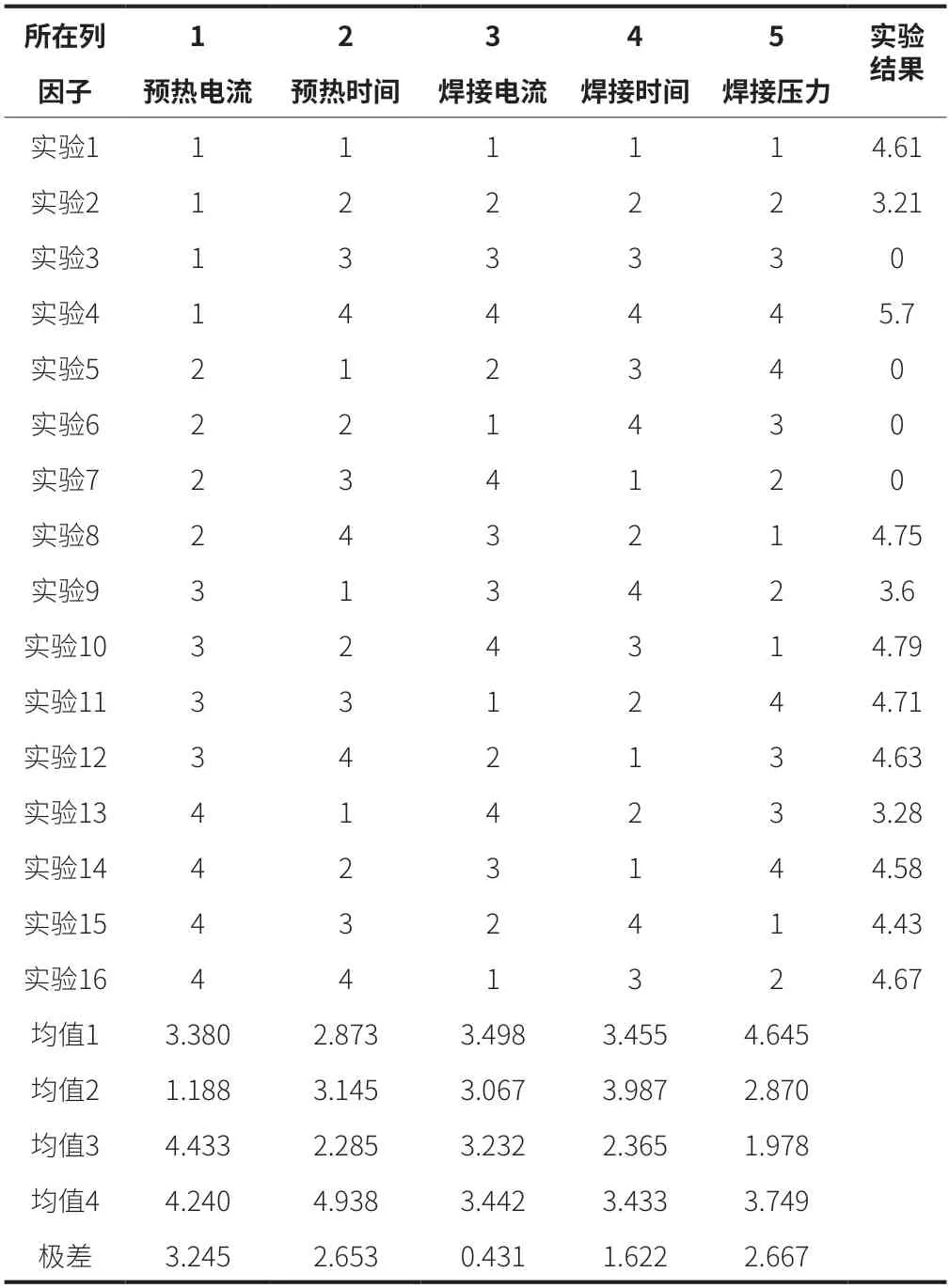

本次试验的结果如表2所示。表格中试验结果一列对应的每个数据,是使用本行对应的试验条件进行试验后得到的试验结果(测量所得的焊点融核直径数据)。表格中的均值1~均值4,每行中每个单元格的数据,就是本行对应列(因子水平)的试验结果平均值。例如均值1 的数据中,对应因子1(预热电流)的数据是3.380,表示就是因子1(预热电流)在水平1(9.0 kA)的状态下,进行试验得到结果的均值。其他均值数据来源一致。5个试验因子对应最后一行的极差结果,则是在此因子的4 个水平得到的3 个平均值极差。

表2 正交试验表和试验数据

使用极差的方法对试验结果进行分析,一般可以得出2个主要的结论。

(1)因子的主次关系:根据极差的大小可以判定各因子对试验结果影响的大小[5]。判断的原则是:如果某个因子的极差越大,对应的因子对试验结果的影响就越大。根据本次试验的结果,因子1 极差(3.245)>因子5 极差(2.667)>因子2 极差(2.653)>因子4 极差(1.622)>因子3 极差(0.431),所以各因子对结果影响的优先顺序应该是因子1(预热电流)>因子5(焊接压力)>因子2(预热时间)>因子4(焊接时间)>因子3(焊接电流)。

(2)较优的因子水平组合:根据均值的大小来判定各因子取哪个水平好。判定的原则是:如果指标要求值越大越好,则取大的均值所对应的那个因子水平;如果指标要求值越小越好,则取小的均值所对应的那个因子水平;如果指标要求适中最好,则取适中的均值对应的那个因子水平[5]。本试验中,焊点融核直径应该是大越好,需要取大的均值所对应的那个因子水平。因此,因子1(预热电流)应该取均值最大的水平3(10.0 kA),因子2(预热时间)应该取均值最大的水平4(200 ms),因子3(焊接电流)应该取均值最大的水平1(8.5 kA),因子4(焊接时间)应该取均值最大的水平2(220 ms),因子5 应该取均值最大的水平1(2.0 kN)。

根据试验结果,通过极差方法分析推荐的焊接工艺参数是:10.5 kA/200 ms/8.5 kA/220 ms/2.0 kN。但是根据电阻点焊的相关经验分析,小的焊接压力容易因为板材不能完全贴合,导致板件电阻较大,产生焊接飞溅。而且因子5 取水平1 和取水平4 得到的焊点融核直径都能满足质量要求,并且差异不大,所以因子5可以从取水平1 改为取水平4,就是从取2.0 kN 改成取2.6 kN 。增加焊接压力,板间电阻减小,根据焦耳定律,需要适当增加焊接时间,保证焊接热量不明显减少,所以将因子4 从取水平2 改成取水平4,就是从220 ms 改成取260 ms。

根据以上的数据分析结果,结合车间现场的实际生产经验,本次试验车门区域的镀锌板/冷轧板/铜垫板电阻点焊过程,推荐的焊接工艺参数是:10.5 kA/200 ms/8.5 kA/260 ms/2.6 kN。

5.4 试验结果验证

根据本试验确定的初始搭接状态,选取合格的焊接试片并增加铜板,使用生产现场和试验一致的手工焊接设备,焊接工艺参数按照(10.5 kA/200 ms/8.5 kA/260 ms/2.6 kN)设定。电极端面初始直径6.0 mm,固定一名熟练工人连续焊接,每焊接300 点,手工修磨1 次电极帽端面。所有焊点按照焊接的先后顺序进行破坏性检查,并测量融核直径。连续焊接3 000 点,没有发现焊点融合直径不合格的现象出现,说明选取的焊接参数合理,可以满足现场生产的质量要求。

6 结束语

本试验过程通过标准正交试验的方法,找到了镀锌板加铜板电阻点焊焊接工艺参数优化的方向,并通过试验确定了合适的焊接工艺参数,满足了现场生产的质量要求。但是电阻点焊的焊接过程是一个十分复杂的物理和化学过程,各因子之间存在一定的交互作用。本试验没有考虑焊接工艺参数各因子之间的交互作用影响,所以试验过程中参数选择的合理性会有一定的偏差。下一步计划尝试采用交互作用的正交试验方法,期望能够更加精确地找到最优化的焊接工艺参数来指导现场生产。

汽车与驾驶维修(维修版)2023年2期