连接撑杆焊接机器人工作站的开发应用

梁来航,张金东,张泽泽,王 焘,宋 超

(陕西建设钢构有限公司,陕西西安 710608)

塔机附墙杆实现塔身与建筑物间的有效连接,保证塔机的作业安全。陕西建设钢构有限公司自主设计制造了组合式塔机附墙杆。其中,连接撑杆作为组合式塔机附墙杆的主要受力结构,焊接质量要求高,产品型号多,在生产制造方面存在一定程度的困难。

目前,连接撑杆的焊接制造采用依托固定式焊接工装的人工焊接方式,生产节拍长,焊接质量受工人技能操作水平的影响较大,制造成本升高。焊接工装为刚性工装,无法适应不同型号连接撑杆的焊接。

以连接撑杆为代表的塔机组成构件均在不同程度上存在着品种型号多、生产自动化程度低、拼配和焊接工序分离等问题。文章针对连接撑杆的实际制造需求,对连接撑杆的柔性智能制造进行深入研究,设计开发了一种焊接机器人工作站,该工作站可适应4种不同型号连接撑杆的拼焊一体化生产制造,具有一定的柔性和智能化特质。

1 总体要求及技术难点分析

1.1 总体制造要求

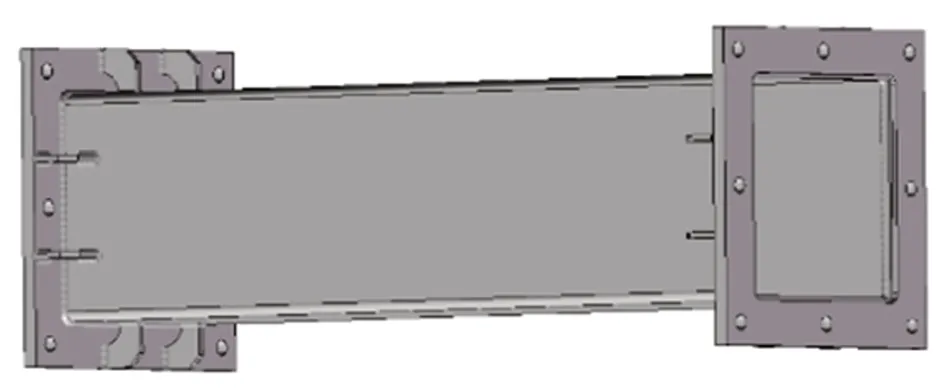

连接撑杆主要由连接板、方管和加强肋组成,如图1所示,为连接撑杆的三维模型,所有的连接方式均为焊接。不同型号的连接撑杆,其连接板和加强肋相同,只是方管的长度不同,长度变化范围幅度达到1500 mm,因此要求该工作站能够同时满足不同长度连接撑杆的拼配和焊接。连接撑杆组成部件的材质均为Q355B,焊缝形式为角焊缝,要求焊接飞溅少,焊缝成形美观。

图1 连接撑杆三维模型

1.2 技术难点分析

(1)零部件的识别与定位。机器人作为一种程序控制的自动化设备,其运动定位精度为10-2毫米级,因此传统的焊接工作站对零部件的上料精度要求极高,需针对性的设计复杂的定位夹紧工装[1]。考虑到连接撑杆的组成部件均为钢结构件,依托工装夹具进行识别定位会导致效率低下,过程繁琐。因此要求工作站对零部件在上料以后的位置和姿态精度要求不能太高,仅需满足一定的空间范围即可。

(2)精确拼配。连接板和方管间的嵌套拼配是连接撑杆制造的关键工序。方管端口需嵌入连接板6 mm,二者间的实际间隙仅为1~2 mm,且实际的来料不可避免的存在毛刺、飞边等制造缺陷。人工拼配方式依赖机械工装完成该工序。若通过多机器人系统协同作业完成该工序,则需获取二者精确的实时空间位置坐标,否则会导致拼配失败甚至撞机等事故。

(3)焊接及其变形控制。连接撑杆焊缝轨迹变化多、分布不集中。人工焊接时起弧、收弧次数较多,飞溅大,焊缝分布分散,方向一致性差。

2 工作站总体设计

2.1 工作站系统组成

文章设计开发的焊接机器人工作站采用3台机器人以多机联动的方式进行工作,完成拼配和焊接的连续作业。如图2所示,在SolidWorks 软件中,对工作站进行建模,3台机器人呈品字形三角布置,以实现多机协同作业。主要包括机器人系统、焊接系统、控制系统、视觉系统、夹具和上下料系统[2]。

图2 连接撑杆焊接机器人工作站三维模型

(1)机器人系统。主要设备包括3台ABB 机器人(型号分别为IRB6700、IRB4600、IRB2600)、示教器、机器人控制器。IRB2600机器人为焊接机器人,IRB4600机器人为抓取机器人,IRB6700机器人为抓取机器人。示教器可对机器人进行手动操纵和参数配置。3台机器人控制器均为IRC5型控制器。

(2)焊接系统。包括焊接电源、送丝机、焊枪、清枪装置。焊接电源采用肯倍FastMig X450型数字焊接电源。送丝机选用肯倍WFX300型送丝机。IRB2600机器人末端加装宾采儿ABIROBW500液冷式焊枪。清枪装置采用宾采儿BRS 集成式清枪站。

(3)中央控制系统。主要设备为中央控制柜。中央控制系统采用西门子PLC,实现整个工作站主要组成元件的组网通信。HMI 人机交互界面可实现操作人员对运行程序的自主选择。

(4)视觉系统。主要设备包括3D 结构光相机、3D 激光传感器,视觉控制柜。IRB4600机器人末端夹具安装有视明锐ECCO95.200 型3D 激光传感器,生成高精度3D 图像。IRB6700机器人末端夹具安装有TrueD2305Md 型结构光相机。视觉控制柜包含有高性能计算机,运行图像处理算法获取所需信息。

(5)夹具及上下料系统。主要设备包括夹具、载具和控制盒。IRB4600末端夹具可实现对加强肋和连接板的抓取与松放。IRB6700机器人末端夹具可进行方管的抓取和松放。载具分别为方管载具、连接板载具和加强肋载具。控制盒可实现对上料和下料期间机器人运动状态的控制。

2.2 生产工艺流程

生产工艺流程为:①方管、连接板和加强肋上料,该过程只需将载具移动至指定的空间范围内即可。②机器人返回HOME 点,打开焊机和空压机。③打开自动模式档,在HMI 人机交互界面选择对应程序。④开始自动程序,3D 结构光相机引导IRB6700机器人抓取方管并移动至指定空间位置[3];3D 激光传感器引导IRB4600机器人抓取连接板并移动至指定空间位置。⑤3D 激光传感器引导IRB4600机器人进行连接板与方管的嵌套[4];3台机器人协同作业,焊枪进行方管和连接板的焊接;方管和连接板的嵌套和焊接循环两遍。⑥3D 激光传感器引导IRB4600机器人抓取两个加强肋,并将加强肋移动至拼配位置;IRB2600机器人与IRB6700机器人协同作业,焊枪进行加强肋的焊接;加强肋的焊接循环8遍。⑦单根连接撑杆制造完成,IRB6700机器人下料。上述步骤依次循环,即可进行连接撑杆的连续生产。

2.3 工作站技术应用

(1)基于机器视觉的零件识别、定位与拼配。针对上料后,零部件位置姿态在一定范围内随机变动的特点,文章利用机器视觉对机器人进行引导和校正。通过3D 结构光相机获取方管的三维点云信息,通过3D 激光传感器获取方管端面、连接板部分区域和加强肋部分区域的三维点云信息。上述点云信息经数字图像处理后,得到相应的空间位置姿态及坐标数据,传递给机器人,从而引导机器人完成识别、定位、抓取和拼配,实现对零部件的精准识别、精确定位。

(2)多机协同运动。文章应用了ABB 机器人的MultiMove(多机联动)功能。通过3台机器人间的协同运动作业,实现连接撑杆的高效拼配与焊接。拼配过程中,方管、连接板和加强肋全部由机器人进行抓取、控制并按照正确的逻辑关系进行并行式拼配,无需定位工装;焊接过程中,两台机器人进行复杂的多自由度空间联动,使得焊枪与待焊构件按照焊缝轨迹逻辑进行相对运动,实现空间复杂曲线轨迹的连续焊接,如图3所示,为多机协同焊接作业过程。

(3)焊接工艺优化。文章在肯倍数字焊机基础上,查阅理论文献[5],并通过大量的工艺试验测试,选用脉冲MIG 焊接工艺。该焊接过程中的熔滴过渡形式为射滴过渡。熔滴电弧热量小,焊后的变形小,飞溅极少,焊缝均匀美观。

2.4 控制系统设计

文章控制系统使用西门子S7-1200PLC 及其扩展模块SM1223,并配备了西门子KTP700Basic 型HMI触摸屏,方便产品型号的切换及程序调用。通过ProfiNet 总线通讯协议,实现主控制器PLC 与HMI人机交互界面、3台ABB 机器人的IRC5控制系统间的交互通讯,其中IRB4600和IRB2600机器人接收来自IRB6700机器人发送的位置坐标,IRB2600机器人与肯倍焊接电源间进行数据交互。3D 结构光相机与、3D 激光传感器等视觉系统与机器人间通过Socket 通讯进行数据交互。通过PLC,实现电机上下电、程序运行、停止、急停等I/O 信号配置。通过DSQC1030板卡,实现夹具气缸、清枪器等执行动作的I/O 信号配置[6]。

3 结束语

文章通过系统集成的总思路,以机器视觉和多机协同运动为支撑,设计开发了连接撑杆焊接机器人工作站。通过机器视觉的引导和校正作用,使得机器人在无定位工装协助下,具备自主找寻、辨别、定位、抓取和拼配等高智能化属性;通过多机协同控制,3台机器人面向作业对象进行有机联动,大幅提升工作效率。在未来的应用升级中,该工作站可快速实现对新产品的拼配及空间复杂曲线轨迹的焊接、切割与喷涂作业,响应快、效率高,具有巨大的应用扩展和提升潜力。