面向果品冷库智能控制系统的研究

雷志伟,张田龙,宫 哲

(1.河北省自动化研究所有限公司,河北石家庄 050081;2.河北省工业测控技术创新中心,河北石家庄 050081)

冷库作为一种特殊建筑物,主要用于储存水果、蔬菜等物质,通过人工制冷的方式延长物品的保质期。近年来,冷库的应用范围不断扩展,规模也日益增大,对冷库的制冷效果要求也越来越高。传统冷库控制已不能满足人们的要求,因此,对先进的冷库智能系统进行研究尤为重要。

1 冷库制冷系统工作原理

冷库制冷系统的工作原理是制冷循环,其过程如图1所示。制冷循环的第一步是将制冷剂通过压缩机进行压缩。压缩机将低压低温的制冷剂气体吸入,然后通过压缩作用将其压缩成高压高温的气体。压缩后的高压高温气体进入冷凝器,通过与外界的冷却介质(通常是空气或水)接触,使制冷剂的温度降低,从而将热量释放到外界。在该过程中,制冷剂从气体状态转变为液体状态。冷凝后的高压液体制冷剂通过膨胀阀(也称为节流阀)进入蒸发器。膨胀阀的作用是降低制冷剂的压力和温度,使其进入蒸发器时变成低压低温的状态。制冷剂在蒸发器中与冷库内部的空气或物品接触,吸收空气中的热量,从而使冷库内部的温度降低。在这个过程中,制冷剂从液体状态转变为气体状态。制冷剂在蒸发器中蒸发后,以气体形式再次进入压缩机,开始新一轮的制冷循环。

图1 冷库制冷循环原理

通过不断的制冷循环,冷库制冷系统可将冷库内部的热量转移至外界,从而降低冷库内部的温度,实现冷库的制冷效果。同时,制冷剂在循环过程中的相态变化也起到了传递热量的作用。

2 冷库智能控制系统

冷库智能控制系统是一种应用于冷库的先进控制系统,通过引入自动化技术和智能算法,实现对冷库环境和设备的智能监测、控制及优化。其主要目的是提高冷库的运行效率、节能降耗,并对储存果品进行保鲜。

2.1 系统功能及温度控制模型

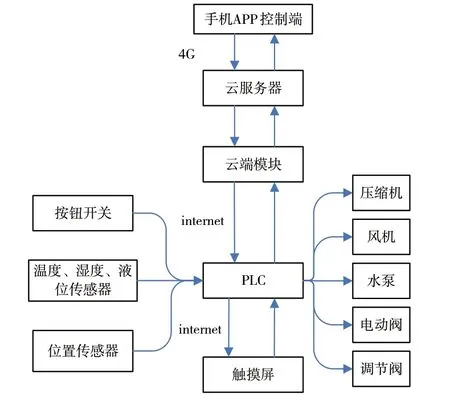

通过安装温度传感器、湿度传感器、液位传感器等,实时监测冷库内部的环境参数和设备状态。传感器将采集到的数据传输给控制系统进行处理和分析。系统通过可编程控制器PLC 采集冷库温度、压缩机档位等现场信号,控制压缩机、水泵、风机等完成自动制冷过程,并根据预设的数据模型对冷库进行制冷。冷库智能控制系统如图2所示,系统根据实时数据和设定的目标,自动调整冷库的运行参数,如制冷温度、湿度、风速等,以实现最佳的储存条件,实现对冷库内水果等食品的保鲜。系统通过4G 网络平台,实现手机和触屏的实时同步功能,实现了冷库的无人值守。

图2 冷库智能控制系统框架

冷库制冷控制系统包括冷库的自动启动、自动停止、压缩机保护、蒸发冷自启动、模式切换等功能。系统制冷模式设计了时间制冷模式、温度制冷模式、自动降温模式3种模式,分别适用于不同的制冷工艺。

以储存皇冠梨为例,建立冷库制冷温度控制模型。选择需要制冷的冷库编号,入库期间使冷库温度保持在13 ℃,因入库时人员频繁进出,冷库内温度回温快,须进行高频次的制冷,使停机温度设定在13 ℃,此时采用温度制冷模式,当温度过高时自动启动制冷,温度降至13 ℃时,制冷自动停止。库入满后,需要封库降温,以降低梨的活性,从而能够更长时间的保鲜。此时,控制系统切换为自动降温模式,一天制冷5次,每次降温0.2 ℃,实现皇冠梨活性逐步降低,以延长其保鲜时间。在经过多天拉低温度后,温度降到-1 ℃时,降温模式结束,该库封库,系统切换为时间制冷模式,进行定时制冷,保持冷库温度在-1 ℃。

在自动降温模式时,建立系统降温模型,通过智能控制系统进行程序编写,使冷库按照该温度模型进行制冷控制。

2.2 程序开发

系统采用SIMATIC S7-200 SMART 作为下位机控制器进行系统开发,通过STEP 7-Micro/WIN SMART 编程软件,将子程序转化成指令块,与普通指令块一样,直接拖拽到编程界面就能完成调用,方便完成复杂工艺流程的编程。

根据制冷系统智能控制生产工艺流程编写制冷启动功能块、制冷停机功能块、压缩机加减档功能块、冷库启停智能判断功能块、降温模式功能块、保鲜保护功能块、程序保护功能块等。以制冷启动功能块为例,根据工艺生产流程绘制制冷启动程序流程图,如图3所示。根据库存选取需要制冷的冷库库号,将系统切换为自动模式,启动压缩机水泵及制冷管路的进气阀门和回气阀门,启动完后,启动压缩机并进行压缩机挂挡加载,随后启动所选冷库的制冷风机,以及调节阀等,制冷剂流入冷凝器开始冷风循环制冷。

图3 制冷启动程序流程

系统上位机采用了繁易FE6100M 工业触屏,并配备了Flink 物联网模块。通过二次开发,可实现PLC 程序的远程下载和监控功能。触屏端界面开发完成后,还可以实现手机端的同步功能。

系统上位机界面包括触屏主界面、手动界面、手动压缩机控制、参数设置、参数补偿、延时设置、系统定时等界面的开发。

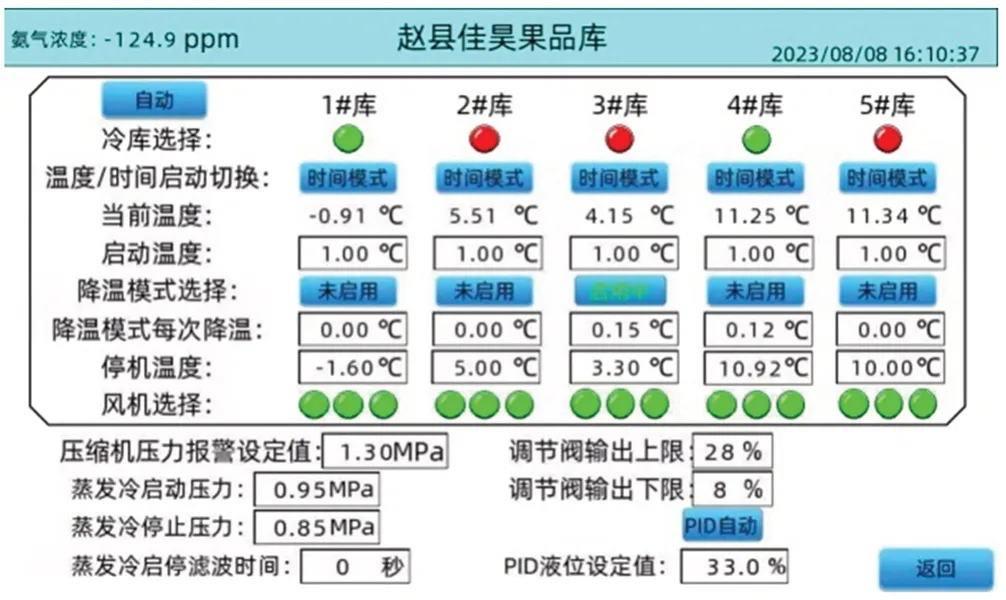

主界面主要用于对冷库当前各个库的温度、制冷、风机等的状态整体显示,一目了然,便于监控。冷库系统主界面如图4所示。

图4 冷库主界面

参数设置界面是对各种控制模式的选择切换,如图5所示,在不同的制冷时期,系统切换为不同的制冷模式,系统根据所设定好的温度变化模型,在一定时期内实现无人干预的自动制冷。

图5 参数设置界面

3 系统保鲜及节能效果分析

系统在赵县梨库进行实际应用测试后,经过半年的储存,采用冷库智能控制系统的冷库相比于常规冷库,在相同品种的梨上表现出了极大的品相和口感提升。由此得出,果品冷库智能控制系统对冷库内水果具有长时间保鲜的功能,通过对入库时梨活性的降低再储存,极大地延长了果品的保鲜时间,确保了果品长时间储存后的口感及品相。

通过对能耗的测试对比同一时期使用智能控制系统前后电费统计得出:通过对制冷时间的精确控制,以及制冷时循环风机的启停的控制,冷库智能控制系统对冷库能耗具有明显的降低。在采用智能控制系统前各月份电费及采用智能控制系统后各月份电费统计表显示,采用冷库智能控制系统后年总能耗减少5.6%左右。通过对能耗和无人化的管理,可在一定程度上减少果品冷库的能源消耗成本。

4 结束语

果品冷库智能控制系统可通过对现有操作冷库的基础上进行电气自动化改造及智能提升,通过建立系统温控模型,在水果入库后,降低水果活性,从而极大地提高果品保鲜和储存时间,解决水果在长期冷藏储存后果品质量变差的问题,对果品冷藏储存产业升级具有重要意义。