棱边强化薄壁方管轴向压溃吸能特性∗

郑玉卿,朱西产

棱边强化薄壁方管轴向压溃吸能特性∗

郑玉卿1,2,朱西产1

(1.同济大学汽车学院,上海 201804; 2.湖州师范学院工学院,湖州 313000)

采用Hypermesh 9.0和Lsdyna 971数值仿真分析了棱边强化对薄壁方管轴向压溃过程能量吸收机理的影响。基于单个方管折叠单元能量平衡方程,采用分项能量修正法和影响因子归一化建立了棱边强化薄壁方管轴向压溃能量平衡方程。理论推导出棱边强化方管平均压溃力预测公式和吸能增幅表达式,其中,平均压溃力的仿真结果与预测公式计算结果吻合较好。Q235方管压溃试验结果表明,棱边强化方管平均压溃力公式也可用于预测原始方管,且效果更好。吸能对比表明:棱边强化后,棱边与平板的塑性变形在轴向压溃过程中存在强耦合关系,两部分的吸能均有提升。对于截面为56.36mm×56.36mm、厚度为1.0mm的薄壁方管,棱边约强化4倍,4条棱边仅占薄壁方管截面9.09%,理论上可使方管总体吸能量提升近30%,可见棱边强化能显著提升薄壁方管轴向压溃吸能水平。

薄壁方管;棱边强化;能量吸收;平均压溃力;数值仿真;压溃试验

前言

为减少交通事故乘员伤害数和碳排放,要求汽车车身结构做得更加耐撞和轻量[1]。当前增强结构截面抗力的方法通常有两种:其一是增加冲压件的厚度,即增加局部结构质量,这会导致油耗增加;其二采用高强度或超高强度钢板,价格昂贵,但优势是利于实现车身轻量化[2],故被广泛应用。传统的高强度钢主要由铁素体基体组成,先进高强度钢则由铁素体和其他相的多相基体组成,多相基体对材料的力学性能、可成形性能甚至吸能特性都有明显影响[3]。而对于980MPa级以上的超高强度钢板,由于冷冲压的成形特性和回弹的制约,需加热至其伸展性较好的高温状态,压力成形后马上进行冷却硬化处理,这种热冲压成形技术已被成功开发并普遍使用,但成本较高[4]。超高强度钢材料具有超高强度特性优势,也存在塑性延伸性小、易断裂等缺点[5]。近年来,有研究报告指出高强度钢板的点焊和激光焊接的熔解热影响区会导致母材强度下降的现象[6];同时还有根据零部件在车身结构中承担载荷和变形分布的必要性,在同一个零部件中分开制造高强度区和高延伸区,其工艺成本就更加高昂[7]。

为克服传统截面抗力增强方法和车身连接工艺的缺点,文献[8]中论述了帽型结构棱边强化后在压弯作用下压溃侧平板的弹塑性屈曲失稳过程和全截面抵抗力增强的影响因子,试验和仿真均表明其截面抗压和抗弯性能有显著提高。薄壁方管结构塑性变形特性在汽车碰撞能量吸收系统中起重要作用。渐进式单元折叠是一种有效的吸能崩塌机制,低碳钢薄壁结构静动态轴向压溃和能量吸收方面的试验和理论研究已有大量报道,如圆管和方管[9-10]、单帽和双帽型管[11-12],而高强度钢对于汽车碰撞安全应用仍是一个挑战,其几何形状和材料属性均会影响车身结构的失效变形模式[13]。本文中选取棱边强化薄壁方管为研究对象,假设仅仅只将其受焊接和机械加工影响较小的棱边进行超高应力强化热处理,探讨棱边应力强化对于在准静态轴向压溃载荷作用下方管分部能量吸收机制的影响,量化分析其轴向压溃吸能增强效果,为后续车身核心承载件的轻量化和低成本设计及应用提供技术支撑。

1 原始方管吸能特性

1.1 基本模型

图1(a)为1/4方管的初始几何形状,a为方管的宽度或等效宽度,H为理想化方管折叠单元的半高度。图1(b)为1/4方管受准静态轴向压溃载荷作用时的典型吸能分析模型,该理想化折叠模型是由Wierzbicki和 Abramowicz[14]给出的,2ψ=π/2是相邻平面UBC和平面UBA之间的夹角,假设方管变形过程中2ψ和边长都是不变的。因稳定屈曲是期望的屈曲变形吸能模式,根据文献[15]中的试验结果,选取适当的宽厚比a/h,可避免发生Euler失稳屈曲模式。文献[16]中利用系列PVC管,获取了方管连续变形的过程,并发现变形过程中有瞬间为不动的塑性铰,即水平固定铰(如AB和BC),但整体上看,整个变形过程中4个棱角处初始为垂直的塑性铰,又称倾斜移行铰(UB和BL)逐渐变成倾斜,水平固定铰(AB和BC)发生弯曲变形,其中AB铰外凸变形,BC铰内凹变形。理想化折叠模型的塑性变形都发生在塑性铰上,如果塑性变形没有扩展,它是可以接受的,但通过试验和仿真过程观察,注意到连续变形过程中倾斜移行铰UB和BL均在移动,要满足动力学变形许可,必然存在连续的面内塑性扩展过渡区[17],也即,水平固定铰的AB与BC和倾斜移行铰的UB和BL在B点皆出现小幅弯曲塑性扩展,最后两种塑性铰在B点交汇处形成一个环形壳曲面。

图1 方管轴向压溃吸能分析模型

1.2 原始方管压溃吸能预测

沿用Wierzbicki和Abramowicz的原始方管折叠单元压溃过程的能量耗散分解法,假设每一个折叠的压溃距离为2H,将上述1/4方形截面塑性变形区的能量耗散分为3个部分:环形壳曲面拉伸的能量耗散W1、水平固定塑性铰能量耗散W2和倾斜移行塑性铰耗散W3,根据能量守恒原则可得

式中Wert为折叠单元在轴向外力挤压作用下吸收的总能量。

考虑到一般吸能特性模型顶部和底部均有夹持状态下的水平固定塑性铰线,W2能量应该加倍。整个折叠单元的外力功等于1/4折叠单元压溃过程中内部能量耗散总和的4倍,同时将文献[18]中的公式代入式(1),则方管压溃过程中一个完整折叠单元能量平衡方程式为

式中:Pmo为原始方管平均压溃力;Mo为单位长度的塑性极限弯矩;b为圆环子午线方向半径;h为方管壁厚;I1,I3均为含ψ的函数表达式,当ψ=π/4,可求得 I1(π/4)=0.58,I3(π/4)=1.11。

通过一系列数学推算[19]可得

实际上有效压溃距离小于2H,Abramowicz和Jones基于a/h=35~50系列软钢方管静态压溃试验得到了每个折叠单元实际有效压溃距离为2H的0.77~0.78倍[9],因轿车车身薄壁箱型结构的宽厚比与试验方管接近,结合本文中研究方管的尺寸,有效压溃距离也取为2H的0.78倍,可得原始方管平均压溃力修正式为

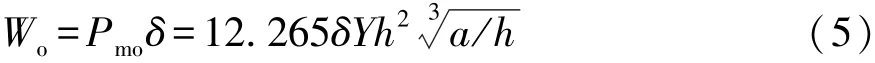

假设方管轴向压溃距离为δ,因Mo=Yh2/4,代入式(4),可得整个准静态压溃过程原始方管总体吸能 Wo为

式中Y为材料屈服强度。

值得注意的是,将式(4)预测值与文献中不同宽厚比的低碳钢方管静态压溃试验值对比可知,低碳钢屈服强度和抗拉强度分别为265和325MPa,预测值比试验值偏低约17%左右[9],而采用抗拉极限应力或流动应力替代公式中的屈服强度Y求得的平均压溃力与试验值更为接近。式(4)和式(5)分别为原始方管轴向压溃过程平均压溃力预测公式和吸能预测公式,故本文预测值与试验值相比可能偏低。

1.3 棱边强化方管基本特征

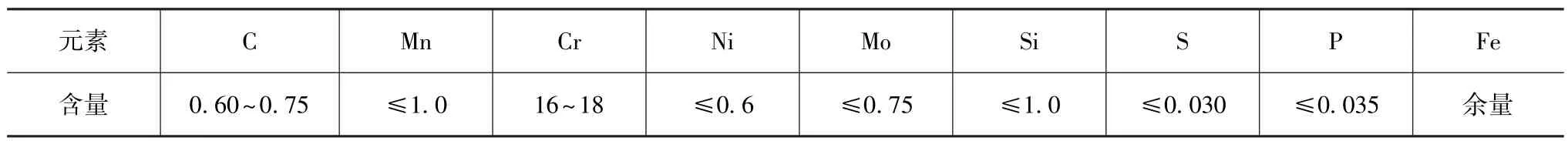

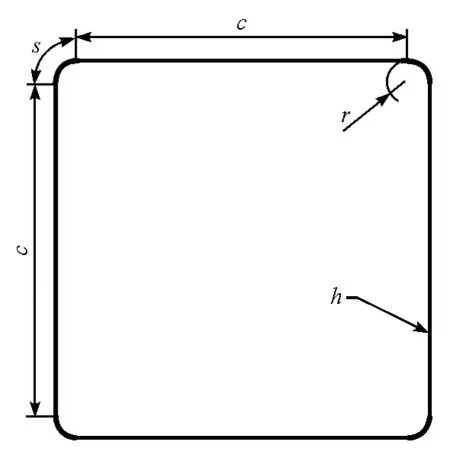

棱边强化方管选用母材为SUS440A钢板,其化学成分见表1。440A不锈钢淬火硬化性能优良、硬度高,较440B钢和440C钢有高的韧性,可用作刃具、量具和轴承。棱边强化方管截面形状尺寸参数见图2,强化棱边部用粗实线标出,平板部用细实线标出,长度设为l。

表1 SUS440A钢化学成分%

图2 方管横截面尺寸参数

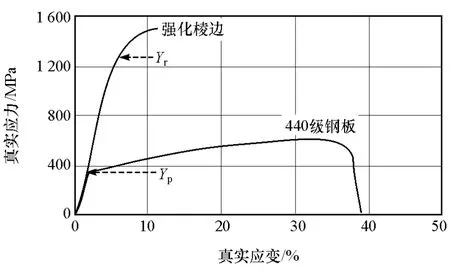

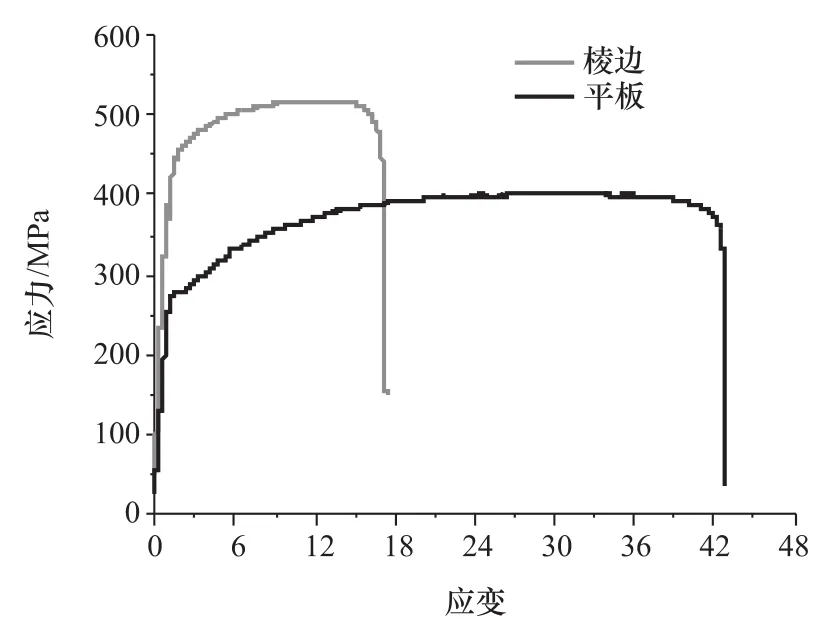

丰田汽车公司热处理试验表明,该钢板可通过激光淬火和合理的冷却控制,获得超高强度特性。热处理前后的材料单向拉伸得到的真实应力 真实应变数据对比如图3所示[8],可知平板部母材的屈服强度Yp约为328MPa,棱边部经局部超高强度化调质处理,其屈服强度Yr可达1 300MPa左右,在此引入两者屈服强度比λ:

2 数值模拟

图3 真实应力 真实应变曲线

2.1 数值模型

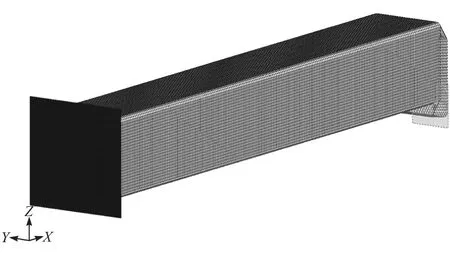

采用Hypermesh 9.0和Lsdyna 971软件对上述原始方管和棱边强化方管准静态轴向压溃过程进行数值模拟,可知 λ≈4,设 c=50mm,s=5mm,r=3.18mm,h=1.0mm,长度为 l=400mm。 仿真计算前,先做了一个仿真工况进行仿真精度验证:选取边长为1m,厚度为10mm的薄板,对边简支、对边固定且面载荷为1MPa,线弹性CAE分析结果表明,选用16号全积分壳体单元,单元边长与厚度比为2~12.5,厚度方向积分点设为5个,薄板中部最大挠度仿真值与精确解析解的偏差不超过1%。于是方管划分为4节点16号壳体单元,为捕获轴向压溃变形过程更多的变形行为,单元平均边长为2mm,厚度方向设置5个积分点,方管平板部和棱边部材料模型均选用Mat24多线性弹塑性材料模型,材料特性曲线由图3中的拉伸试验数据转换获得,压板也划分16号薄壳单元,材料模式选用Mat20,两者密度、弹性模量和泊松比均设为7.85×10-9t/mm3,205 800MPa和0.3。方管一端固定,另一端受刚性压板轴向挤压,对刚性压板施加位移载荷,压板运动方向仅限轴向,压溃速度为1.0m/s,总压溃距离设为320mm,计算时间为0.32s,刚性压板与方管之间采用∗Contact_Automatic_Surface_To_Surface 接触算法,挤压力则通过设置接触控制卡中的SPR和MPR设置为1来提取,方管本身还采用了∗Contact_Automatic_Single_Surface接触算法,摩擦因数均设为0.2,模型总单元数为22 625,原始方管和棱边强化方管准静态压溃模型分别见图4和图5。

2.2 准静态模拟方法

图4 原始方管准静态压溃模型

图5 棱边强化方管准静态压溃模型

Lsdyna显式积分的最小时间步长,主要由最小单元特征长度和材料中应力波的传播速度确定。通常显式积分算法因时间步长较小,只适合瞬态分析。而准静态压溃时间较长,通常可通过提高加载速率的方法来缩短计算时间,也可采用Lsdyna的质量缩放技术来加快计算过程。与质量缩放技术相比,提高加载速率可更快得到比较准确的准静态模拟结果,此时只需消除材料模型中动态应变率效应的影响[20];当然为了保证模拟计算的准确性,文献[21]中研究发现,提高加载速率后的动能与内能之比值应尽可能小,建议控制在2%以内,上述方管仿真模型满足这一要求。

2.3 塑性压溃过程对比

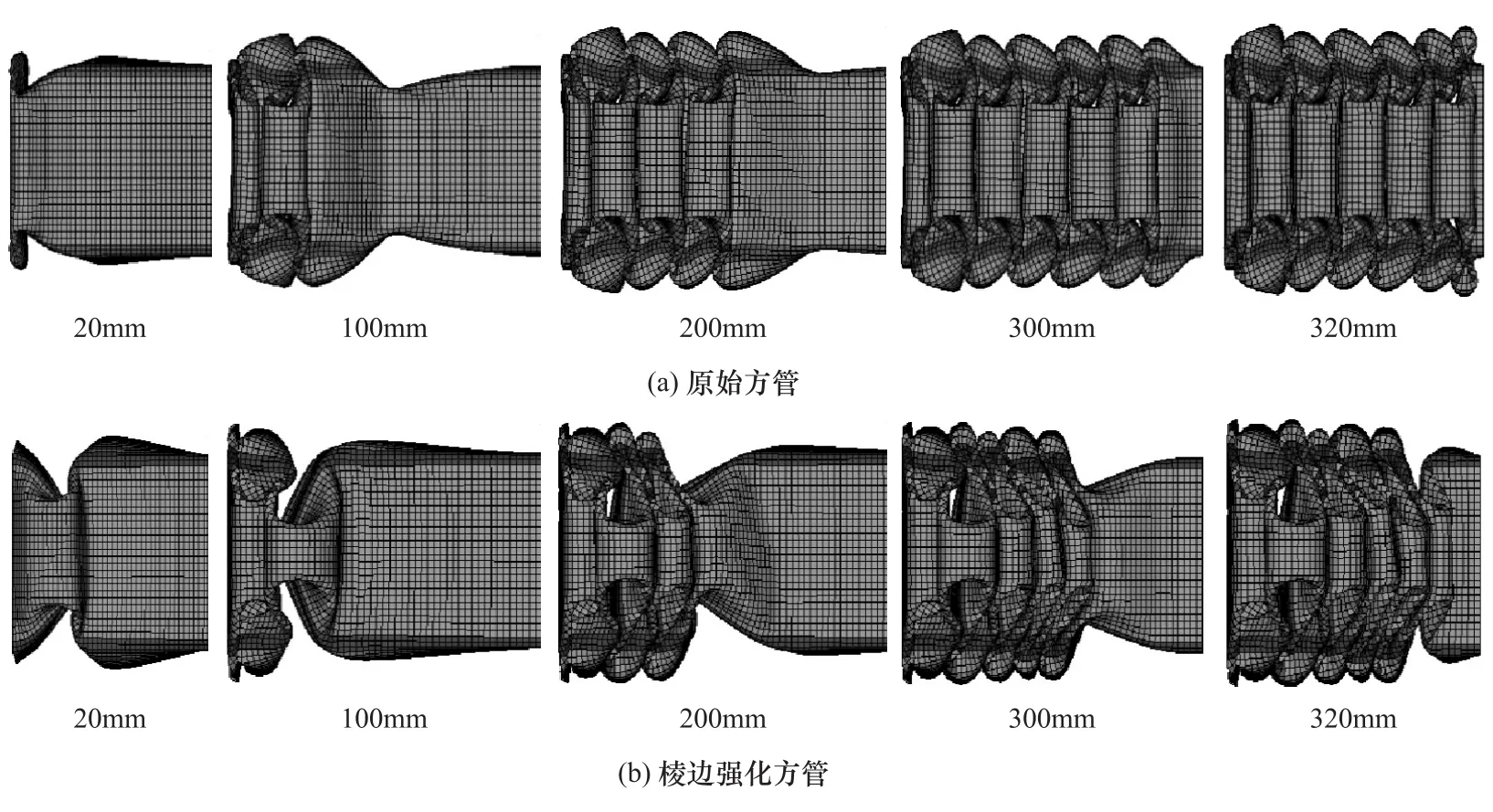

图6为原始方管和棱边强化方管准静态轴向压溃过程中压溃距离分别为 20,100,200,300和320mm时塑性变形的对比。首先,从整体塑性变形情况来看:压溃距离为20和100mm时,属于两种方管准静态轴向压溃初始阶段,均有不同程度的不稳定塑性变形发生,之后均产生了稳定的塑性变形,但发生时间和周期性折叠单元数不同,其中原始方管较早进入稳定压溃阶段,且第2~6个单元形成了周期性折叠单元,而棱边强化方管进入较晚,第3~5个单元形成了周期性折叠单元;被挤压的周期性折叠单元高度和宽度明显不同,原始方管折叠单元外凸部分的高度和宽度均大于棱边强化方管的,这说明棱边强化方管的棱边在弯折过程中,弯折距离更长,将应力强化棱边周边的平板卷入更多,导致平板部母材的塑性拉伸和弯曲变形量更大,会加剧平板部能量耗散速率;压溃距离为320mm时,比较两种方管第6个折叠单元可发现原始方管的第6个折叠单元仍是完整和周期性的,而棱边强化方管的第6个折叠单元是不完整且非周期性的,这是因为棱边强化方管端部固定约束导致强行压溃所得的,该现象表明应力强化棱边的支撑效应使方管折叠单元长度变长,从而无法生成与原始方管相同数量的周期性折叠单元。上述塑性变形对比分析表明,应力强化棱边的存在对方管的塑性变形机理确实造成了不小的影响,同时也验证了本文中选取的合理宽厚比能够保证方管产生稳定的轴向压溃塑性变形。

图6 不同压溃距离时原始方管和棱边强化方管的塑性变形对比

2.4 棱边强化对分项吸能的影响

通过仿真动画演示和估算,观察棱边强化方管与原始方管之间变形模式不同点,可归纳为3个方面:(1)平板区的环形曲面能量耗散大部分仍是通过环形面内塑性拉伸来实现运动许可的塑性变形模式,当第1个折叠形成后会受到第2个折叠棱边挤压的影响,这是因为棱边应力强化后导致棱边本身塑性变形困难同时平板易发生屈曲,就出现了同一棱边由对折变成Z型错位拉伸卷曲平板的情形,经测定单个折叠单元受棱边强化影响的平板区约占整个折叠单元的1/3,故单个折叠单元的平板部耗散能量W1约增大1/3;(2)水平固定塑性铰(AB和BC),通过平板部和棱边部的弯曲塑性变形来实现能量耗散,弯曲变形过程中强化棱边直接参与,故W2会有所上升;(3)对于倾斜移行塑性铰(UB和BL),主要由棱边部和平板部的塑性移动弯曲来实现能量耗散,棱边强化导致棱边部卷曲困难,只有约1/3棱边部参与倾斜移行弯曲,因屈服强度比为λ,故W3提高幅度仅约为(λ/3-1)。当然,随着λ的降低,压溃过程参与倾斜移行弯曲的棱边比例会提高,且受影响的平板区也会随之减少,故W1,W2和W3的能量增幅均会随λ的改变而改变。

3 棱边强化方管吸能特性

由2.4节分析可知,正是棱边应力强化λ倍导致方管轴向压溃过程分项吸能量发生变化,故为数学表达方便,将W1,W2,W3能量耗散增幅进行影响因子归一化处理,即统一采用棱边与平板之间屈服强度比λ来近似表示,增幅修正式分别表示为(λ-1)/9,λ.s,(λ-1)/9。

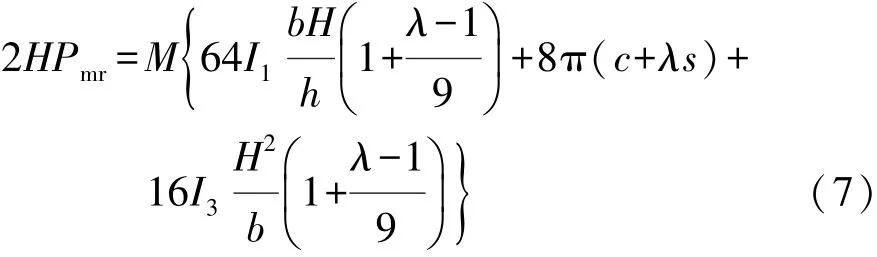

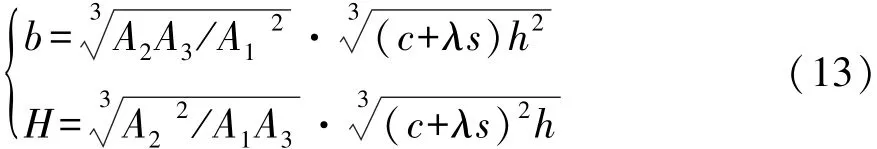

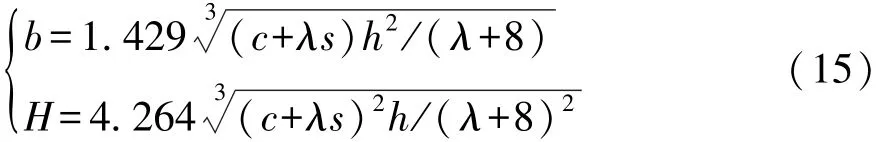

于是分别将3个修正式代入式(2),可得棱边强化方管整个折叠单元吸能模型的能量平衡方程为

式中Pmr为棱边强化方管平均压溃力。将平均载荷取为

将I1,I3和 λ代入式(9)~式(11),计算可得A1=24.747,A2= 12.56,A3= 11.84,式(8)仅含有 2个未知数b和H,可分别令1阶偏导等于0,即

求解式(12)可得

将式(13)代入式(8),有

从而,得到

和

因方管宽度与厚度比为56.36,近似取有效压溃距离是2H的0.78倍,可得

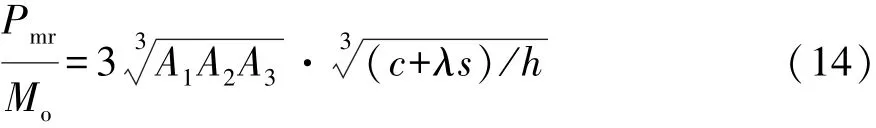

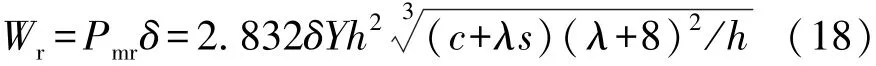

同理,假设棱边强化方管轴向压溃距离也为δ,可得静态轴向压溃过程棱边强化方管总体吸能Wr为

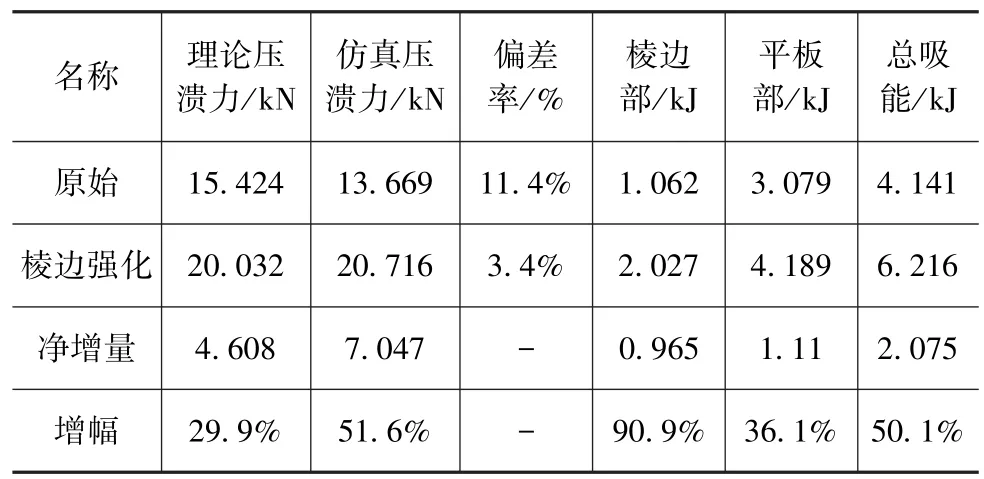

式(17)和式(18)分别为棱边强化方管静态轴向平均压溃力预测公式和吸能公式。将 Y=328MPa,λ≈4,c=50mm,s=5mm 和 h=1.0mm 分别代入式(4)和式(17),可得原始方管和棱边强化方管的平均压溃力分别为15.424和20.032kN。

因 a=c+2r=c+4s/π,将其代入式(5)可得

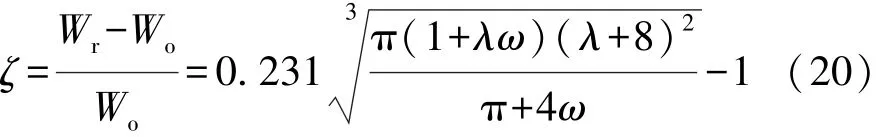

将式(18)减式(19)后再除以式(19),再令棱边强化区域占比为ω=s/c,可得棱边强化方管与原始方管之间的吸能增幅ζ为

由式(20)可知棱边强化方管吸能增幅ζ与厚度h无关,仅与应力强化棱边所占截面的区域占比ω和屈服强度比λ有关。代入棱边强化区域占比ω=9.09%和屈服强度比 λ≈4,可得 ζ=0.294,这说明对于截面为56.36mm×56.36mm、厚度为1.0mm和圆角半径为3.18mm的方管,棱边强化约4倍,强化区域仅占截面周长的9.09%,方管吸能水平理论上可提高29.4%。

4 结果讨论

4.1 平均压溃力

平均压溃力是表征薄壁管静态压溃过程中稳定压溃阶段的平均抗力水平。图7描绘了h=1.0mm原始方管和棱边强化方管在准静态轴向压溃过程中不同压溃距离对应的压溃力变化曲线,根据压溃力曲线波动情况可判断原始方管在压溃距离40mm左右进入稳定压溃阶段,之后形成了5个连续的W型压溃力波动周期,从300mm开始出现压溃力陡增现象,说明折叠单元组进入了压实阶段;而棱边强化方管在初期阶段,波动较大,直到压溃距离120mm左右,才开始进入稳定压溃阶段,紧接着出现了3个连续的W型压溃力波动周期,最后一个波动周期是不完整的。

图7 h=1.0mm原始和棱边强化方管压溃力曲线对比

上述轴向压溃过程描述恰好补充解释了图6中塑性变形过程和折叠单元形成过程。对两种方管稳定压溃阶段压溃力取平均值,获得平均压溃力曲线,其值分别为13.669和20.717kN,可见通过棱边应力强化处理,棱边强化方管仿真平均压溃力有较大幅度的提升,增幅达到了51.5%。

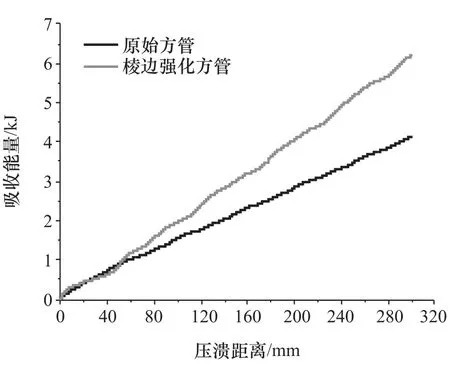

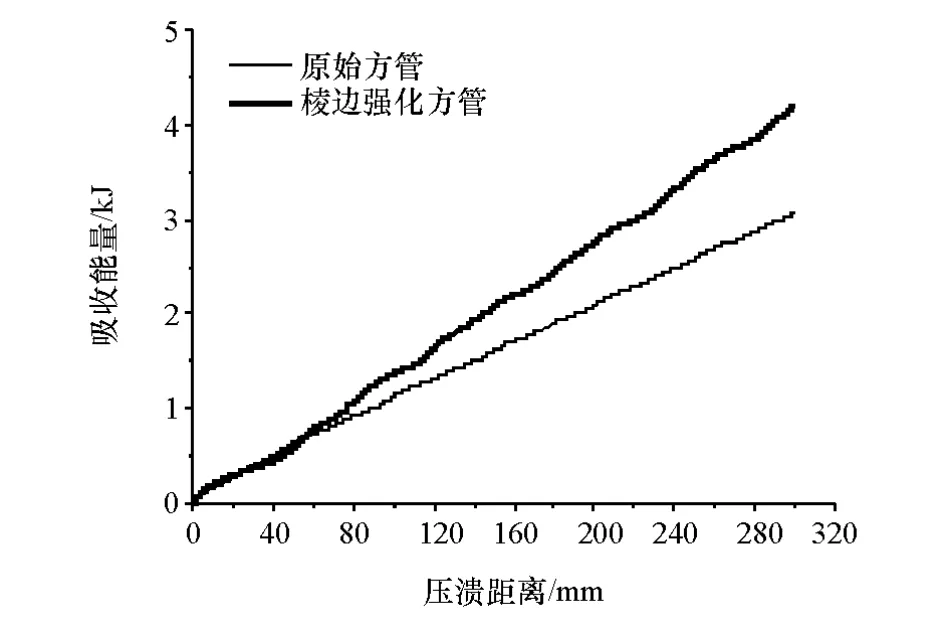

4.2 能量吸收

因原始方管被压到300mm时开始出现压溃力曲线陡增现象,即折叠单元组进入了压实阶段,但是棱边强化方管并未出现,因此需排除这一干扰因素进行能量吸收对比,只处理300mm之前的吸能仿真结果。图8~图10分别为原始方管和棱边强化方管总体、棱边部和平板部能量吸收曲线对比。可以看出,棱边强化方管总体、棱边部和平板部吸能水平都有较大幅度提高,棱边部吸能提升幅度虽高于平板部,但是两者吸能值净增量较接近。

图8 总体吸能对比

图9 棱边部吸能对比

图10 平板部吸能对比

4.3 仿真与理论结果对比

表2列出了原始方管和棱边强化方管准静态压溃过程中平均压溃力和各分部能量吸收对比。由表可知:原始方管理论值大于仿真值,两者偏差稍大,为11.4%;棱边强化方管理论值稍低于仿真值,偏差很小,仅为3.4%。原始方管偏差较大的原因是仿真采用了倒圆角方管,而理论公式推导并未考虑倒圆角的影响,通过对直角方管进行CAE验证分析得到平均压溃力为 14.606kN,与理论值偏差缩小至5.3%,说明方管棱边处的倒角形式对平均压溃力存在一定程度的影响,而棱边强化方管偏差小是因为预测公式的推导过程重点考虑了应力强化棱边对分部吸能机理的影响。棱边强化方管与原始方管对比,理论压溃力增幅为29.9%,而仿真压溃力增幅达到了51.6%,造成如此大差异的原因主要是原始方管仿真平均压溃力偏小所致。吸能对比可知3点:(1)原始方管棱边部吸能均约占总吸能的1/4,而平板部约占3/4,棱边强化后,棱边部吸能占比提高到1/3左右,而平板部约为2/3,说明应力强化后棱边部吸能水平提高;(2)棱边应力强化了近4倍,但棱边部吸能只增加了90.9%,并非预期的4倍关系,同时平板部吸能也增加了36.1%,棱边部增幅虽远大于平板部,但吸能增量上仍是平板部稍多一些,两者净增量在数值上较为接近,说明棱边强化方管在轴向压溃过程中棱边部和平板部的吸能方面存在强耦合关系,验证了平板部在应力强化棱边影响下会加剧塑性拉伸扩展,从而增加塑性变形吸能效果,同时应力强化棱边的塑性折弯和移行范围会随应力增强幅度提升而下降,而平板部的塑性折弯和拉伸则会加剧;(3)棱边强化方管的棱边强化区域仅占整个截面的9.09%,理论吸能水平可提高29.4%,仿真吸能水平可提升50.1%,两者虽然由于棱边处的倒角影响存在数值上偏差,但棱边强化工艺对于薄壁方管的能量吸收增强效果是显著的。

表2 原始方管和棱边强化方管平均压溃力和吸能对比

4.4 压溃试验验证

原始方管理论预测值与文献中大量的低碳钢方管试验值对比,发现理论值均偏小,这是因为理论公式是基于方管所有部位材质属性相同的前提下而导出的,实际上原始方管在加工成形过程中,棱边部弯折成直角过程存在一定程度的塑性强化现象。为了验证这一塑性强化现象,裁取了若干块长度为200mm、宽度为 20或 10mm、厚度均为 1.0mm的Q235平板,经冷弯加工成直角的棱边样件,试验样件如图11所示,然后对平板和棱边样件进行重复的单向拉伸试验。拉伸速度为5mm/min,拉伸应力应变曲线如图12所示,由图可知,折弯直角工艺导致棱边部屈服强度由276MPa提升至443MPa左右且延伸率有所降低。继而加工了长、宽、厚分别为60.0,60.3和1.0mm的Q235方管,一侧平板部采用焊接封闭,长度均为300mm,进行3次静态重复压缩试验,如图13所示,试验速度为5mm/min,获得的平均压溃力试验值约为14.256kN。

图11 平板和棱边拉伸试件

图12 工程应力应变曲线

图13 Q235方管轴向压溃试验

此时令 s=10mm,可求得 r=6.37mm,c=47.56mm,λ≈1.605代入式(17)求得理论预测值为14.099kN。可见,考虑棱边强化的理论预测值与试验值之间偏差很小,仅为1.1%,而未考虑棱边强化效果的原始方管理论预测值为13.274kN,与试验值之间偏差较大,达到了7.4%。此外,未考虑棱边强化的仿真结果为11.301kN,更是不建议采用,而考虑棱边强化的仿真结果是13.731kN,与试验值较接近,因此建议采用。

综上所述,采用考虑棱边强化效应的平均压溃力理论预测公式(式(17))来预测原始单一材质方管的平均压溃力效果也非常好,因为原始方管在成形过程中弯折棱边确实存有塑性应变强化现象,这一点也得到了考虑棱边强化的仿真结果验证,同时也从侧面解释了之前仿真结果一直偏低的原因。而国际上对于低碳钢薄壁件平均压溃力预测,仍一般沿用极限抗拉应力或极限抗拉应力的倍数来替代屈服应力的做法,但对于中高碳钢薄壁件,效果似乎并不是很好。

5 结论

(1)分析了应力强化棱边对薄壁方管轴向压溃过程中能量耗散机制的影响,通过修正原始方管单个折叠单元的能量平衡方程,理论导出了棱边强化方管平均压溃力预测公式和吸能增幅表达式,量化分析了棱边强化效应对方管平均压溃力和吸能水平的影响。

(2)数值仿真再现了原始方管和棱边强化薄壁方管轴向压溃过程的塑性变形特征,并对两种方管平均压溃力和能量吸收进行了详细的对比和讨论。理论和仿真压溃力对比可知两者吻合较好,原始方管偏差较大为11.4%,而棱边强化方管偏差相对较小,为3.4%。由原始方管平均压溃力理论值与文献中低碳钢方管的试验值对比可知,理论预测值偏低17%左右,国际上一般采用抗拉强度来替代屈服应力求解预测值。而Q235方管轴向压溃试验结果分析表明,本文导出的棱边强化方管平均压溃力公式也可用于预测考虑棱边塑性强化效应的原始方管平均压溃力,且预测效果更好,同时也解释了困扰已久的原始方管理论和仿真结果偏小的原因在于,未考虑原始方管加工过程棱边折弯塑性强化现象。

(3)吸能对比表明,棱边强化方管的棱边部与平板部之间存在强耦合关系,应力强化棱边部通过增强自身的屈服应力水平来提高平板部的塑性变形吸能能量,从而全面提升棱边强化方管的总体吸能水平。

(4)对于棱边强化区域仅占薄壁方管截面9.09%,棱边应力强化4倍的薄壁方管,其吸能水平理论上可提升近30%,说明棱边应力强化对于薄壁方管准静态轴向压溃吸能水平的提升效果是显著的。制备棱边超高应力强化方管的关键工艺在于棱边局部热处理和材质选择,静态轴向压溃验证试验尚待今后继续进行。

[1] 崔崇桢,曹立波,颜凌波,等.车与车正面碰撞安全性仿真研究[J].汽车工程,2015,37(6):661-666.

[2] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究和进展[J].汽车安全与节能学报,2014,5(1):1-16.

[3] MALLICK P K.汽车轻量化:材料、设计与制造[M].于京诺,译.北京:机械工业出版社,2012.

[4] ALTAN T.Hot-stamping boron alloyed steels for automotive parts[J].Part I: Process Methods and Uses.Stamping Journal,2006:40-41.

[5] DYKEMAN J, MALCOLM S, HUANG G, et al.Characterization of edge fracture in various types of advanced high strength steel[C].SAE Paper 2011-01-1058.

[6] KIM C H,CHOI JK,KANGM J,et al.A study on the CO2laser welding characteristics of high strength steel up to 1500 MPa for automotive application[J].Journal of Achievements in Materials and Manufacturing Engineering,2010,39(1):79-86.

[7] PEREZ-SANTIAGO R,BILLUR E,ADEMAJA,et al.Hot stamping a B-pillar with tailored properties:experiments and preliminary simulation results[C].4thInternational Conference,Hot Sheet Metal Forming of High-performance Steel CHS2, Lulea, Sweden,2013:83-90.

[8] 嵇明,安孫子拓也,岡村俊明.異なる材料強度の稜線を有する箱形断面の圧縮曲げ強度[C].自動車技術会論文集.とうきょう:日本自動車エンジニア学会,2015,46(3):645-652.

[9] ABRAMOWICZ W,JONES N.Dynamic progressive buckling of circular and square tubes[J].International Journal of Impact Engineering,1986,4(4):243-270.

[10] 郑玉卿,朱西产,董学勤,等.Q235B直缝焊管轴向冲击性能的理论和试验研究[J].振动与冲击,2016,35(20):98-103.

[11] WHITE M D,JONESN.Experimental quasi-static axial crushing of top-hat and double-hat thin-walled sections[J].Int.J.Mech.Sci.,1999,41:179-208.

[12] WHITE M D,JONES N.Experimental study into the energy absorbing characteristics of top-hat and double-hat sections subjected to dynamic axial crushing[J].Proc.Instn Mech.Engrs, Part D:J.Automobile Engineering,1999,213(D3):259-278.

[13] SCHNEIDER F,JONES N.Impact of thin-walled high-strength steel structural sections[J].Proc.Instn Mech.Engrs, Part D: J.Automobile Engineering,2004,218(D3):131-158.

[14] WIERZBICKI T,ABRAMOWICZ W.On the crushing mechanics of thin-walled structures[J].Journal of Applied Mechanics,1983,50:727-734.

[15] REID SR,REDDY T Y,GRAY M D.Static and dynamic axial crushing of foam-filled sheet metal tubes[J].International Journal of Mechanical Sciences,1986,28:295-322.

[16] MENG Q,AL-HASSANI ST S,SODEN P D.Axial crushing of square tubes[J].International Journal of Mechanical Sciences,1983,25(9/10):747-773.

[17] CALLADINE CR.Theory of shell structure[M].Cambridge University Press,1983.

[18] 郑玉卿,朱西产,胡强,等.棱线强化薄壁方管轴向压溃力学特性[J].同济大学学报(自然科学版),2016,44(6):949-954.

[19] 余同希,卢国兴.材料与结构的能量吸收[M].华云龙,译.北京:化学工业出版社,2006.

[20] 桂良进,范子杰,王青春.泡沫填充圆管的动态轴向压溃吸能特性[J].清华大学学报(自然科学版),2004,43(5):709-712.

[21] 王青春,范子杰.利用LS-DYNA计算结构准静态压溃的改进方法[J].力学与实践,2003,25(3):20-23.

Energy Absorption Characteristics of Ridgeline Strengthened Thin-walled Square Tube in Axial Crushing

Zheng Yuqing1,2& Zhu Xichan1

1.School of Automotive Studies, Tongji University, Shanghai 201804; 2.School of Engineering, Huzhou University, Huzhou 313000

A numerical simulation is conducted with Hypermesh 9.0 and Lsdyna 971 to analyze the effects of ridgeline strengthening(RS)on the energy absorption mechanism of thin-walled square tube subjected to axial crushing.Based on the energy balance equation of a folding element in common square tube,the energy balance equations of RSthin-walled square tube in axial crushing are set up by using partial energy correction and influencing factor normalization.The predicting formulas for mean crushing force and the expression of energy absorption increasing margin of RSthin-walled square tube are derived theoretically,in which the results of simulation agree well with the results calculated by predicting formulas.Crushing test results of Q235 square tube show that the predicting formula of mean crushing force for RS thin-walled square tube is also suitable for original square tube with better prediction result.The comparison of energy absorbed indicates that there is a strong coupling relationship of plastic deformation between stress-strengthened ridgeline and plate in axial crushing,so the energy absorbed in both parts all increase.For a specific RSthin-walled square tube with a cross section of 56.36mm×56.36mm and a thickness of 1.0mm,the yield stresses of its four ridge lines are strengthened to as high as 4 times of original ones,so its energy absorbed can increase by about 30%theoretically,though the proportion of four strengthened ridges is only 9.09%of the total perimeter of cross section,demonstrating that RScan significantly enhance the energy absorption capability of thin-walled square tube in axial crushing.

thin-walled square tube; ridgeline strengthening; energy absorption; mean crushing force;numerical simulation;crushing test

10.19562/j.chinasae.qcgc.2017.11.005

∗国家863计划项目(2012AA111302)资助。

原稿收到日期为2015年9月15日,修改稿收到日期为2016年12月28日。通信作者:朱西产,教授,E-mail:zhuxichan@ tongji.edu.cn。