分层多胞方管多角度载荷下结构耐撞性分析

周宇航,闫 军,刘 丹,旷光莲

(兰州交通大学 机电技术研究所,甘肃 兰州 730000)

汽车安全性越来越受关注,理想情况下,当车辆发生100%正面碰撞时,汽车吸能结构会发生轴向压溃,但现实碰撞中车辆可能受到多角度撞击。HAN 等[1]研究发现,加载角度的变化会导致薄壁管变形模式发生改变,且存在临界加载角度,使变形模式由渐进折叠压缩为整体弯折,导致吸能力大幅下降。因此,研究多角度冲击载荷下薄壁管的变形模式及吸能特性对提高车辆偏置碰撞的安全性具有重要意义。

1 研究现状

薄壁结构因具有较好的吸能特性被广泛应用于车辆吸能结构[2]。研究表明,薄壁管在荷载作用下发生的渐进折叠变形模式是一种有效的、可被利用的变形模式[3-4]。将薄壁管件横截面设计为多胞结构或多级结构,可以显著提升承受外力的能力,进而提升车辆耐撞性[5-7]。但多胞化和多级化设计会使薄壁管件内部空间减小,同时各级胞元轴向压溃变形时容易受到其他胞元变形的横向扰动。FANG 等[8]研究了多角度加载下普通方管和多胞方管的吸能特性,分析不同数量的胞对吸能特性的影响。AZIMI等[9]研究了多角度加载下多边形多胞结构的压溃行为,分析结构参数对吸能特性的影响。陈亚枫[10]研究了具有不同横截面的 FSPTTs (Foam-Filled Single Polygonal Tapered Tubes, 泡沫填充多边形单锥管)与FBPTTs (Foam-Filled Bitubal Polygonal Tapered Tubes, 泡沫填充多边形双锥管)在4 种冲击角度下的耐撞性。

上述对薄壁结构压溃特性的研究通常采用铝合金、钛合金、镁合金等。其中,铝合金因具有良好的强度和成型性能,且密度较小、耐腐蚀性好、价格相对低廉,得到了最广泛应用。本文采用AA5182-0铝合金作为多胞薄壁方管材料,其加工成型性良好,可通过冷拔、轧制、拉伸等多种工艺加工成薄壁结构,并且耐腐蚀性好,密度低,仅为1/3钢密度,适用于汽车、航空航天等领域。

2 耐撞性评价指标

通常评价车辆耐撞性和吸能特性的指标有EA(Energy Absorption,总能量吸收)、SEA (Specific Energy Absorption, 比吸能) 和PCF (initial Peak Crushing Force,初始峰值力)。

EA用来评估整体结构的吸能能力,计算式为

式中:EA为总能量吸收值;F(δ)为位移量δ时的瞬时力,此曲线可通过压缩试验得到。

SEA 用来评估金属薄壁管单位质量吸收的能量,计算式为

式中:SEA为比吸能值;m为金属薄壁管质量。

SEA越大则材料吸收能量的利用效率越高。

PCF 为发生碰撞并开始吸收能量瞬间所承受的最大力值。如果PCF 过大,则乘员感受到强烈冲击,可能导致内脏受损或其他严重伤害;如果PCF过小,则无法承受足够力,不能阻止物体侵入车内,增加乘员受伤风险。因此,PCF 直接影响车辆保护乘员的能力,合理设置该值以保证车辆具有足够的强度和刚度,同时避免给乘员带来额外伤害。

3 建立有限元模型

3.1 多胞方管设计

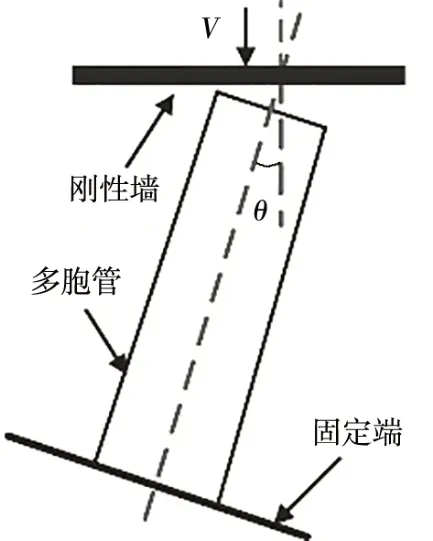

本文设计的压溃角度分别为10°、20°、30°,为保证计算精度,选用2.5 mm×2.5 mm 方形网格。图1为多胞薄壁方管在不同加载角度下的状态,设置刚性墙与多胞薄壁方管两者间动、静摩擦系数均为0.2。V为刚性墙移动速度,θ为多胞薄壁方管轴线与刚性墙速度方向的夹角。

图1 多胞薄壁方管不同加载角度下状态

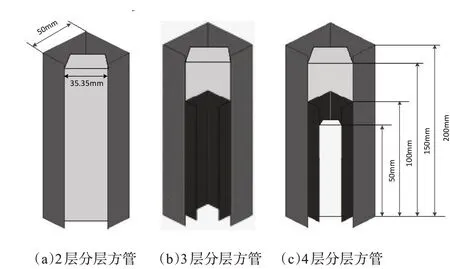

分层多胞薄壁方管结构如图2所示,最外层方管高200 mm,边长为50 mm,板厚1.5 mm,第2 层方管高150 mm,边长为35.35 mm(25 mm×),其他各层依次类推。图3为普通多胞薄壁方管,其内层各方管高度、边长、板厚与普通直形方管相同,内层方管高度均为200 mm。

图2 分层多胞方管几何结构

图3 普通多胞方管几何结构

为便于说明,采用“F+数字形式”表示分层多胞薄壁方管,其中数字为方管内部含有的不同高度方管数;采用“P+数字形式”表示普通多胞薄壁方管,其中数字为普通直形方管内部含有的等高方管数。例如,P0 表示普通直型方管,内部无任何结构;P1 表示普通直形多胞薄壁方管,内有1 个高为200 mm 方管;F1 表示分层多胞薄壁方管,内有1 个150 mm 方管;以此类推。

3.2 多胞方管有限元模型

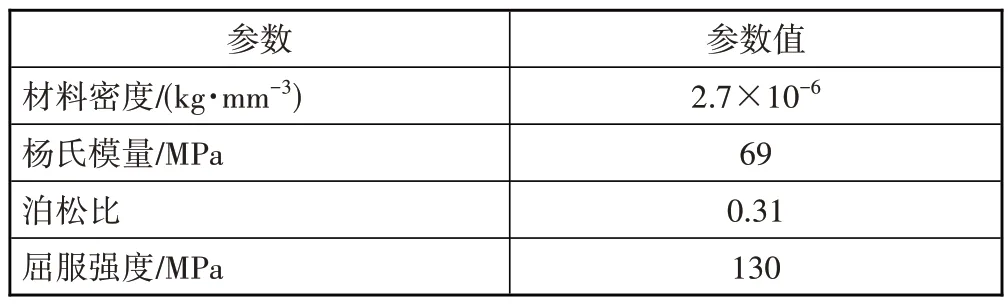

方管材料为AA5182-0铝合金,其主要参数见表1。

表1 材料参数

通过Hypermesh软件可以得到各方管质量,4种普通多胞薄壁方管P0、P1、P2、P3质量分别为0.162 0、0.276 6、0.357 6、0.414 8 kg,3种分层多胞薄壁方管F1、F2、F3质量分别为0.247 9、0.288 4、0.302 7 kg。

本文采用恒定速度的刚性墙碰撞多胞薄壁方管,碰撞速度为5 m/s,摩擦系数为0.2,碰撞持续时间为33 s,采用CAD 建立不同截面形状的薄壁多胞方管和不同高度的分层多胞方管,碰撞仿真分析流程如图4所示。

图4 多胞薄壁方管碰撞仿真分析流程

4 压溃特性分析

4.1 普通多胞管多角度耐撞性分析

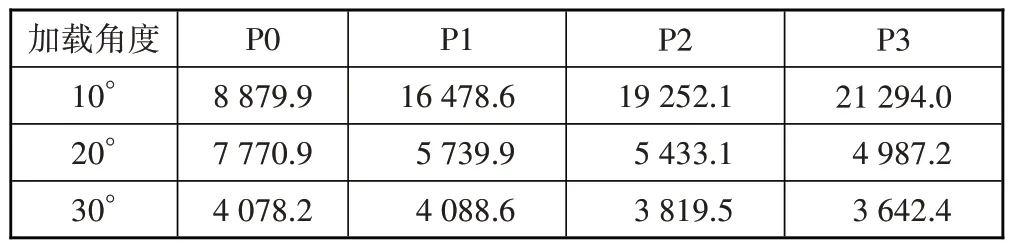

4 种不同截面形状的普通多胞方管P0、P1、P2、P3 在10°、20°、30°压溃下的折叠样式见表2,当刚性墙压溃角度为10°时,所有普通多胞薄壁方管出现规律性折叠,此时能量吸收效率均较高;当刚性墙压溃角度为20°时,只有普通方形直管P0 出现规律性折叠,其他普通多胞薄壁方管在发生部分规律性折叠后均出现整体弯曲;当刚性墙压溃角度为30°时,所有方管几乎没有出现规律性折叠,而出现整体弯折。随着普通直形方管内方管个数增加,管材整体更易失稳导致整体弯折情况发生。

表2 多角度加载普通多胞方管变形模式

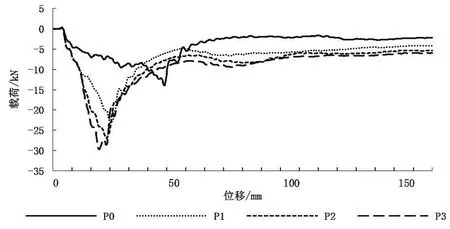

图5~7 为不同角度刚性墙压溃下各方管P0、P1、P2、P3载荷曲线。

由图5 可知,当刚性墙的压溃角度为10°时,相比P0,P1、P2、P3 的PCF 更高并且随着普通直形方管内方管个数增多,PCF逐渐增大。

图5 普通多胞方管斜向10°载荷曲线

由图6 可知,当加载角度增加到20°时,P0 仍以层叠变形的形式吸收能量,但P1、P2、P3 在发生小部分规律性折叠后出现整体弯折。相比多胞方管,此时P0 仍能承受较大载荷,而且载荷波动范围小,多胞方管P1、P2、P3 只在一定位移(约50 mm)范围内可以承受载荷,如果超出这个范围承受力会大幅降低。

图6 普通多胞方管斜向20°载荷曲线

由图7 可知,当加载角度增加到30°时,所有薄壁方管均发生整体弯折。LS-PrePost 数据分析发现,P0整体承载能力较小,P1、P2、P3均只在0~50 mm位移可以承载较大载荷,超过该范围后承载能力急剧下降。

图7 普通多胞方管斜向30°载荷曲线

对比上述各加载角度下各普通薄壁方管的比吸能,见表3。在小角度(10°)载荷下,胞层数量增加会使多胞薄壁方管的比吸能增加,吸能能力得到提升;在较大角度(20°、30°)载荷下,胞层数量增加不会使比吸能增加甚至出现降低,整体吸能能力下降。

表3 普通多胞方管比吸能对比kJ/kg

综上可知,小角度(10°)压溃时,相比P0,P1、P2、P3具有更大PCF、更优吸能效率和更高压溃效率,并且随着内部方管数目增加,吸能能力逐步增大。较大角度(20°、30°)压溃时,相比P0,多胞方管更易出现整体弯折,吸能能力和压溃效率大幅下降。

4.2 分层多胞管多角度耐撞性分析

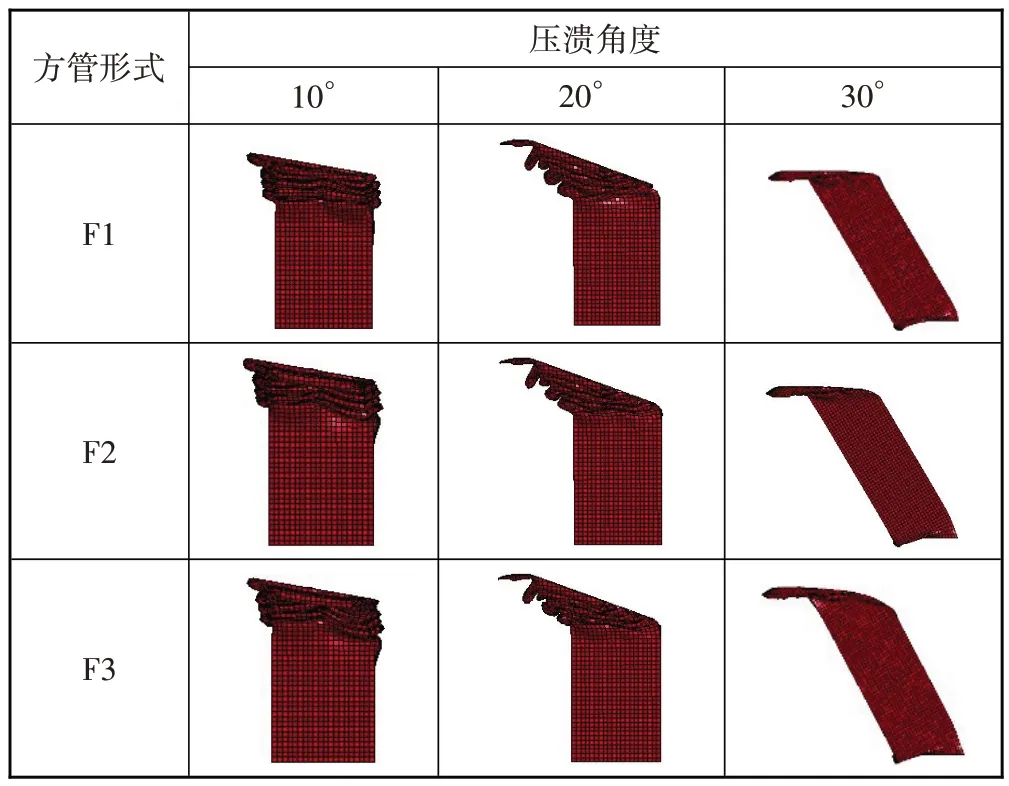

3种分层多胞方管F1、F2、F3在10°、20°、30°刚性墙压溃角度下的折叠样式见表4。当压溃角度为10°、20°时,分层多胞方管均出现规律性折叠变形,说明此时分层薄壁方管具有很好的吸能特性;当压溃角度为30°时,出现小部分规律性折叠后,均出现整体弯折,相比P1、P2、P3,在出现整体弯折前F1、F2、F3有一部分管材出现了折叠并吸收了能量。

表4 多角度加载分层多胞方管的变形模式

图8~10 为不同角度刚性墙压溃下普通方管P0和分层多胞方管F1、F2、F3的载荷曲线。

图8 分层多胞方管斜向10°载荷曲线

由图8可知,当刚性墙的压溃角度为10°时, P0、F1、F2、F3具有相同PCF,在整个压溃变形过程中,F1、F2、F3具有更大的载荷承载能力,且随着F1、F2、F3内部层数增加,承载能力逐步增强。对比图5中P1、P2、P3,三者在位移为10~20 mm时达到最大载荷,并且在之后的变形过程中基本保持峰值不变,F1、F2、F3则随位移逐步达到载荷峰值。经过短位移达到最大载荷的设计在发生碰撞时可以提供更大保护;经过较大位移逐步达到最大载荷的设计可减缓碰撞时的冲击力,并在更长时间内释放能量,保护乘客过程更加平缓。

由图9可知,当加载角度增加到20°时,4种方管的载荷曲线与图8相差较小,吸能过程与图8类似。

图9 分层多胞方管斜向20°载荷曲线

由图10 可知,当加载角度增加到30°时,F1、F2、F3 可以在0~70 mm 位移承载较大载荷,相比图7 中P1、P2、P3 承载范围略大,但与P1、P2、P3相似,超过70 mm 后出现整体弯折,承载能力大幅下降。

图10 分层多胞方管斜向30°载荷曲线

对比各加载角度下各分层多胞薄壁方管的比吸能,见表5,随着分层薄壁管内部方管数增加,F1、F2、F3 比吸能有所增加,但增加幅度较小,吸能能力没有明显提升;相比P0,F1、F2、F3 的比吸能有较大幅度增加,因此分层多胞方管可在一定程度上改善吸能特性。

表5 分层多胞方管比吸能对比kJ/kg

4.3 普通多胞管与分层多胞管对比

对比表3、5,小角度(10°)加载时,普通多胞薄壁方管的比吸能大于分层多胞方管,此时前者吸能特性优于后者;较大角度(20°、30°)加载时,后者的比吸能远高于前者,此时后者吸能特性优于前者。

普通多胞薄壁方管的固定端受到弯矩作用时会发生整体弯折,分层薄壁方管随着内部不同高度方管数增加,轴向强度逐渐增强,使加载端与固定端的强度差增大,从而使固定端附近发生弯曲变形所需弯曲载荷增大,其设计思想与等强度梁相似[11]。

5 结 论

本文使用CAD 建立等高普通多胞薄壁方管和分层多胞薄壁方管模型,对比多角度压溃下前者与后者的耐撞性,结论如下:

(1)小角度(10°)压溃时,普通多胞薄壁方管的PCF 大于分层薄壁方管,且前者的比吸能大于后者,此时P3的吸能特性更优;

(2)较大角度(20°、30°)压溃时,后者的比吸能远高于前者,后者具有较优的吸能特性和较大范围的承载能力,此时F3的吸能特性更优。

整个分析过程仍有局限,后续工作中需进一步完善和细化,主要方面包括:

(1)因为考虑计算耗时,所设置的多胞薄壁方管类型有限,后续可适当增加类型进行更广泛研究;

(2)多角度压溃分析中仅以10°为跨度研究压溃特性,区间跨度较大,可进行细分使结果更细致;

(3)所得出的最优多胞薄壁方管并不适用于所有车辆,虽然较大的初始峰值力可使车辆低速碰撞时保持完好,但也可能会导致乘员受伤,后续需进一步适配;

(4)未对薄壁方管进行准静态轴向压溃和动态冲击的实物试验,无法与仿真结果进行对比,后续可开展相应实物试验。