喷丝板结构对熔融纺丝挤出过程聚合物熔体流动特性的影响

沈泽坤 王会 应起繁

摘 要:熔體在喷丝板微孔内流动时的稳定性和流场分布的均匀性是后续决定纤维成型质量的关键,这对熔体挤出前后的速度差、流道内的剪切速率分布和口模段内径向速度均匀性提出了要求。利用计算流体力学技术对涤纶工业熔融纺丝中的聚合物微孔挤出过程进行了数值模拟,得到了聚酯熔体在微孔内流动过程的速度、压力和剪切速率分布,讨论了熔体挤出前后的速度差和剪切速率分布对熔体流动稳定性的影响。提出了评价口模段内熔体径向速度分布的流动非均匀系数,指出不同长径比和收敛角分别通过改变流动充分发展段长度和口模段入口处径向速度分量来影响流动非均匀性。研究发现非均匀系数随长径比的增大而减小,随收敛角的增大先减后增。综合分析结果表明,长径比为3、收敛角为74°的喷丝板最佳。

关键词:喷丝板结构;熔融纺丝;非牛顿流体;数值模拟;流变学;非均匀系数

中图分类号:TQ342.21 文献标志码:A 文章编号:1009-265X(2023)06-0080-12

2022年中国化学纤维产量为6698万吨,占全球化纤总产量的70%以上[1],对中国国民经济的发展起着至关重要的支撑作用。以聚酯(PET)纤维为代表的合成纤维[2]具有高强度、高模量、优异的力学性能及高热稳定性[3],结构分布均匀、取向程度高的高性能纤维可满足国防[4]、军工[5]、海洋工程[6]、航空航天[7]及5G通信[8]等领域的应用,已成为重要的战略物资。目前高均匀性聚酯纤维的制备仍然是一个巨大的挑战,纤维的轴向丝径不均匀,限制了其力学性能的提高[9]。聚酯纤维主要采用熔融纺丝法[10]制备,PET固体切片熔融后在喷丝板微孔流道内流动并挤出冷却成型。高端熔融纺丝技术的核心之一是提高喷丝板内熔体流动的稳定性和均匀性,强化熔体内部取向程度。流动过程中对速度场和应力场等物理场的控制至关重要[11]。熔体流动过程中速度的非均匀分布,会引起应力、取向[12]、结晶[13]等一系列不均匀,最终在成品纤维中表现出力学性能下降。中国高端熔融纺丝装备长期依赖国外进口的行业现状下,有必要对熔体微孔流动过程优化控制理论进行研究。

喷丝板是纺丝组件中熔体最后流经并定型的部件,因此喷丝板内熔体的流动特性对后续纤维的品质有着至关重要的影响。针对聚合物熔体在喷丝板微孔内的流动过程,国内外学者已经开展了一定的研究。由于喷丝板微孔流道大多不超过5 cm,熔体在喷丝板内流动时间很短,多数研究者将这一过程近似认为等温流动。Gan等[14]利用Fluent对熔体在微孔内的速度和压力进行了模拟,认为熔体速度、压力的分布与喷丝板流道结构有着密切联系。Suresh等[15]采用CFD模拟的方法,研究了不同幂律指数值和不同熔体入口流速下喷丝板内部熔体的流动特性,研究表明75°收敛角下纤维膜性能更佳,且优化效果与熔体流动过程中熔体的流速、剪切速率等特性有关;张伟等[16]采用数值模拟对单个喷丝孔内的流动进行了分析,研究指出喷嘴长径比太大会使得熔体受口模段剪切作用增强,不利于速度均匀分布;吴金亮等[17]设计了不同的喷丝板结构分别开展实际生产试验,得到了制备某种特定型号的超细旦多孔聚酯预取向丝的最佳喷丝板结构;孙华平等[18]利用POLYFLOW软件对具有圆形导孔和锥形导孔的不同喷丝板结构流道内的聚合物熔体流动过程进行了数值模拟,对比分析了不同结构下熔体的压力、速度和剪切速率分布,该研究结果表明,锥形导孔相比圆形导孔流道内压力降较为平缓,速度分布和剪切速率变化更均匀,有利于流体稳定和纤维成型。付丽等[19]采用 Phan-thien-tanner(PTT)本构模型,运用有限元分析方法,对高密度聚乙烯改性超高分子量聚乙烯共混物熔融法挤出初生丝的过程进行了数值模拟,获得了速度场和剪切速率场的分布,模拟中将熔体挤出过程近似成等温流动,不考虑温度对熔体黏性的影响。

近年来有学者指出,熔体流动的稳定性与喷丝板微孔流道内熔体的速度分布和剪切速率分布有关。付丽[20]指出熔体在流经喷丝板时产生的速度差和速度波动越大,熔体的流动过程就越不稳定。赵力宁等[21]研究了熔体中晶体的生长演化行为,发现当熔体剪切速率分别高于或低于某一阈值时晶体以球状和枝晶形态生长,高剪切速率下熔体取向程度和一致性更佳。De Kort等[22]发现液晶聚合物加工过程中剪切速率的增加,对应取向参数的松弛速率增加,冷却后性能提高。喷丝板内部熔体流动的均匀性普遍认为与流道内压力有关,更大的压力有利于熔体径向速度分布的均匀性。顾家耀[23]最早发现如果喷丝板内熔体压力较低,流道内空隙体积变多,将使得熔体流动的雷诺数增大,产生更多紊流,并进一步恶化径向方向上压力分布的均匀性,使熔体径向速度分布差异明显,最终导致纤维成品的不均匀。邹爱国[24]在此基础上对纺丝组件进行了优化,更换调配了喷丝板上方的过滤网,改善了喷丝板内的熔体压力,实验结果表明改善工艺后的纤维成品结构更均匀,性能更好。然而目前缺少直接衡量口模段内熔体径向速度分布均匀程度的参数,无法从径向速度分布均匀性的角度对喷丝板的设计提供指导。

本文数值模拟聚酯熔融纺丝过程中PET聚合物熔体在喷丝板微孔流道内的速度场、压力场和剪切速率场,在分析不同入口流速和不同喷丝板微孔结构下熔体挤出前后速度差、流道压降和自由段剪切速率分布特性对熔体流动稳定性影响的基础上,提出与口模段内熔体径向速度有关的非均匀系数,进一步阐明微孔流道结构参数对熔体流动均匀性的影响机制,指出对应最佳熔体流动非均匀系数的喷丝板结构,为喷丝板的优化设计提供参考。

1 物理模型与理论模型

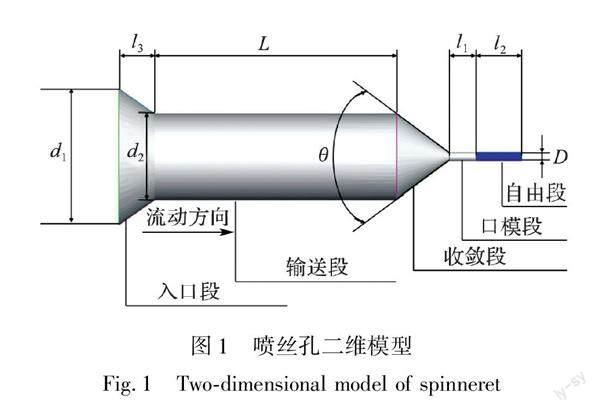

1.1 喷丝孔流道物理模型

采用PRB64-24-0.25*0.75 L型喷丝板,其中包含24个喷丝孔,单个喷丝孔物理模型如图1所示。整个喷丝孔流道包括入口段、输送段、收敛段和口模段四部分,孔外为自由段。其中外径d1为3.8 mm,内径d2为2.5 mm,微孔直径D为0.25 mm,输送段长度L为7 mm,口模段长度l1为0.75 mm,长径比l1/D为3,收敛角为74°,自由段长度为3 mm。

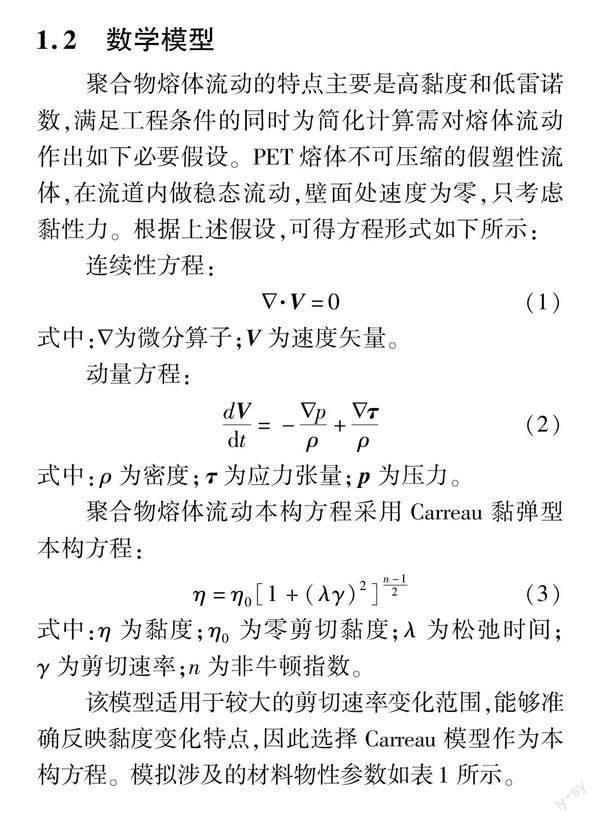

1.2 数学模型

聚合物熔体流动的特点主要是高黏度和低雷诺数,满足工程条件的同时为简化计算需对熔体流动作出如下必要假设。PET熔体不可压缩的假塑性流体,在流道内做稳态流动,壁面处速度为零,只考虑黏性力。根据上述假设,可得方程形式如下所示:

式中:η为黏度;η0为零剪切黏度;λ为松弛时间;γ为剪切速率;n为非牛顿指数。

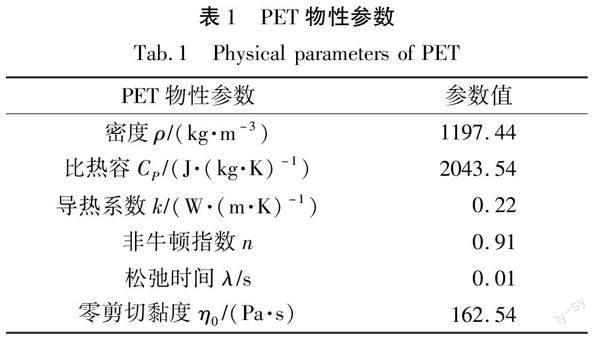

该模型适用于较大的剪切速率变化范围,能够准确反映黏度变化特点,因此选择Carreau模型作为本构方程。模拟涉及的材料物性参数如表1所示。

1.3 网格划分和边界条件

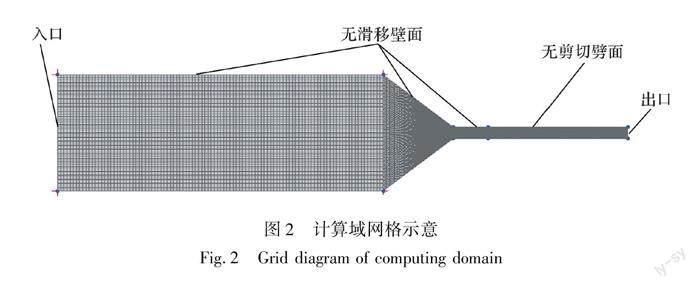

由于入口段变化率和长度相对完整流道占比很小,对熔体后续流动几乎不产生影响,因此数值模拟以输送段起点作为流动入口。采用ICEM软件对喷丝孔流道二维模型计算域进行网格划分,对收敛段、口模段以及自由段网格进行加密,得到的结构化网格如图2所示。

采用计算流体力学ANSYS FLUENT软件模拟熔融纺丝过程中PET熔体的等温稳态层流过程,边界条件设置如下。

a)入口(Inlet):V=1.0 m/s,T=290 ℃。

b)无滑移壁面(Wall die):Vn=Vs=0,T=290 ℃。

c)无剪切壁面(Wall free):τx=τy=0。

d)出口(Outlet):P=0 Pa。

1.4 网格无关性与模型验证

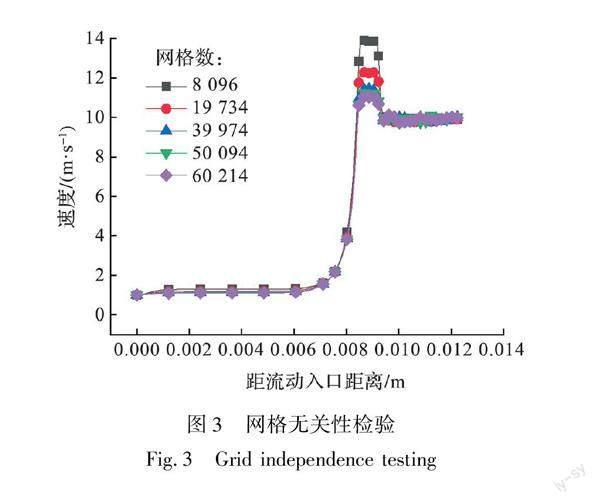

设置5套不同数量网格进行网格无关性验证,分别为8096、19734、39974、50094、60214。如图3所示,选取计算域网格中心对称轴线上的熔体速度作为监测数据,网格数量大于39974时,熔体速度几乎不再发生变化,最大误差不超过3%。因此综合考虑,确定后续模拟采用50094的网格数量。

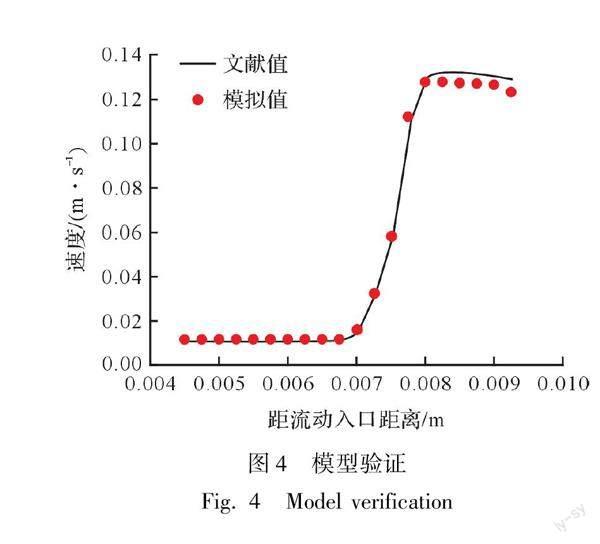

在张伟等[15]所选用的工况下进行模型验证,将口模段、收敛段和部分输送段的中心对称轴线速度分布与文献数据进行对比如图4所示,可以发现最大误差约为9.7%,具有较好的一致性。

2 结果与分析

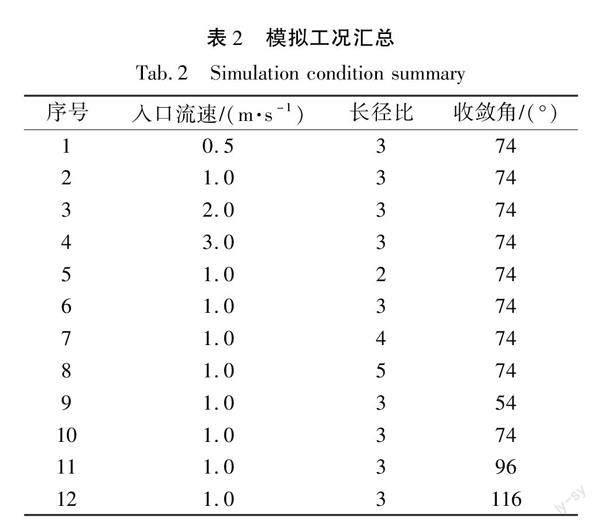

分别探究不同入口流速、不同收敛角和不同长径比对熔体在喷丝孔流道内流动特性的影响,各工况如表2所示。

2.1 入口流速对喷丝孔流道内PET熔体稳定流动的影响

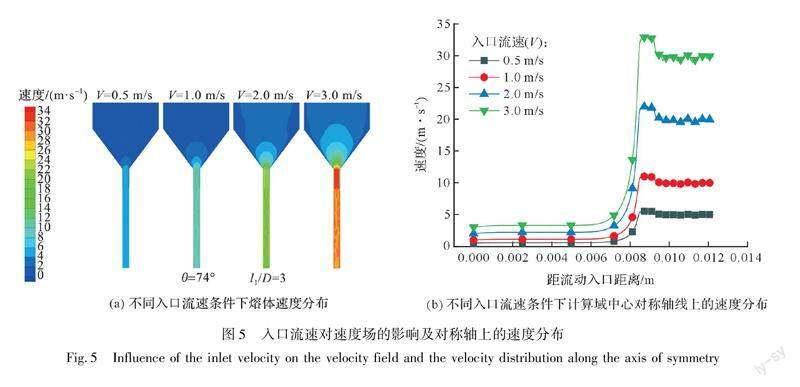

图5为入口流速对速度场的影响及计算域中心对称轴线上的速度分布。可以明显发现流道内整体速度分布都随入口速度的增大而增大,且存在着相同的变化趋势,收敛段之前流速基本不变,在收敛段开始增大,口模段内达到最大值,此处径向存在速度梯度,速度大小沿径向从表面向中心递增。挤出口模后,由于失去壁面束缚,速度降低至一稳定值不再发生变化。随着速度增大,熔体挤出后的速度变化即自由段内平均速度相比口模段分别减小9.16%、8.91%、9.17%、9.30%,入口流速为1.0 m/s时,挤出前后速度变化最小,流动最稳定。

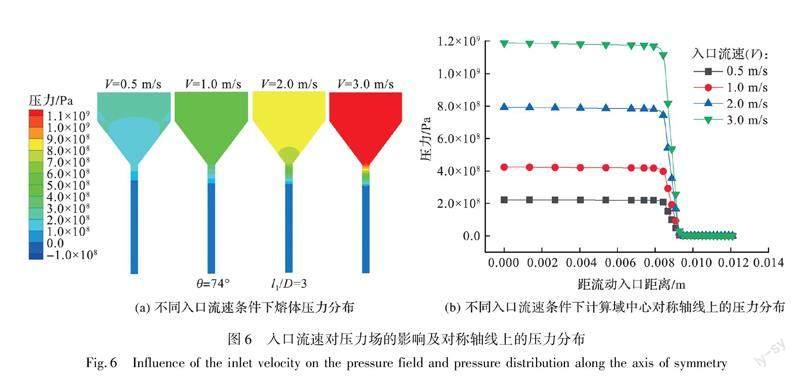

图6为入口流速对压力场的影响及计算域中心对称轴线上的压力分布。可以发现熔体在喷丝孔通道内流经输送段时的压力基本不变,而在收敛段由于速度的急速升高压力开始下降,在口模段沿流动方向压力不断减小,挤出后压力降低为恒定值。高入口流速放大了收敛段和口模段的剪切束缚作用,流道内最大压力随入口流速的增大而显著增大。不同熔体入口流速下流道最大压力均满足挤出要求,此时流道内熔体均较为密实,均匀性好,但出入口压降的增大也会造成熔体内应力的恶化,压降越小,所得初生纤维制品内应力分布更佳,无规则变形越小。因此流道内压力并不是越大越好,入口流速在0.5~1.0 m/s范围内时最大压力变化较为稳定,流道内压降最大相差24.39%,处于合理范围,表明应选择0.5~1.0 m/s的入口流速范围。

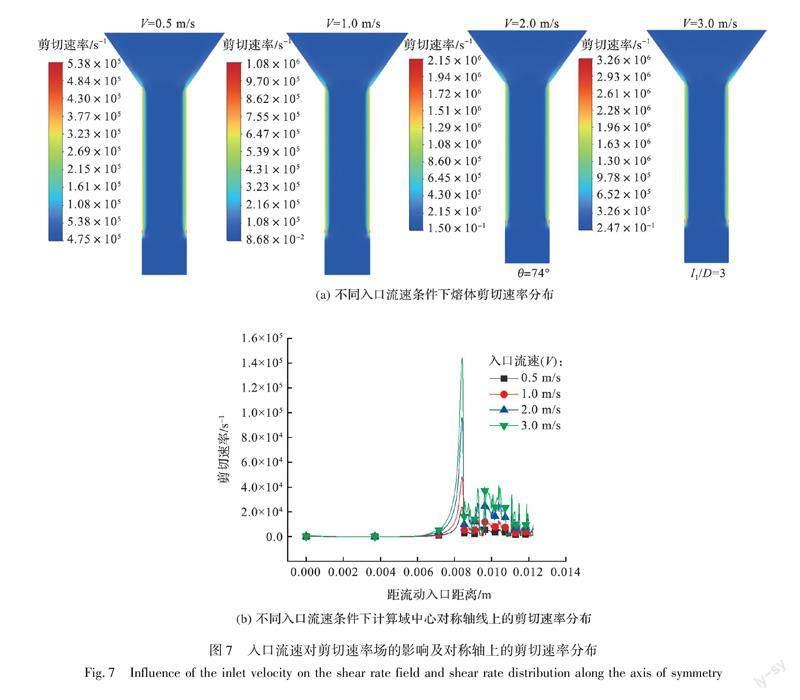

图7为入口流速对剪切速率场的影响及计算域中心对称轴线上的剪切速率分布。可以看出,受到速度梯度增大的影响,熔体在自由段内的中心平均剪切速率随入口流速增大而增大,从2 594.97 s-1增加到17 238.19 s-1,熔体取向程度高,有利于成丝质量。而当流速为2.0 m/s和3.0 m/s时,流道内熔体中心最大剪切速率均达到105数量级,更易导致熔体破裂,不利于稳定流动。综合模拟结果宜选择1.0 m/s的入口流速。

2.2 长径比对喷丝孔流道内PET熔体稳定流动的影响

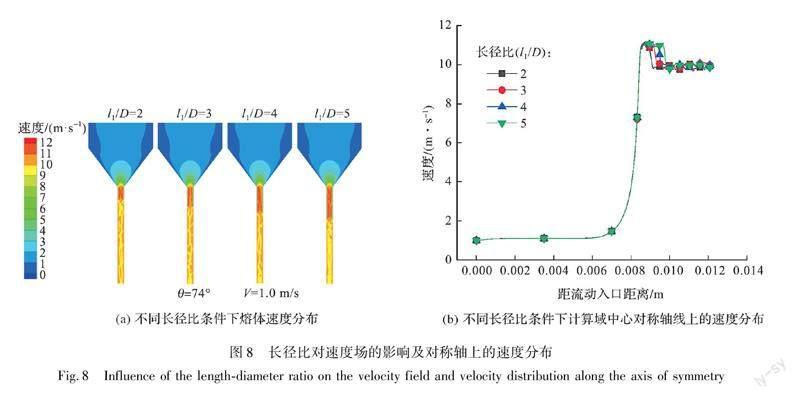

图8为长径比对速度场的影响及计算域中心对称轴线上的速度分布。可以发现随着长径比的增大,自由段内的高速区域减少,这是因为熔体在口模段内受到壁面束缚作用的程度最强。随着长径比增大,挤出前后自由段内平均速度相比口模段分别减小9.27%、8.91%、9.65%、9.88%,长径比为2和3时流动更稳定。

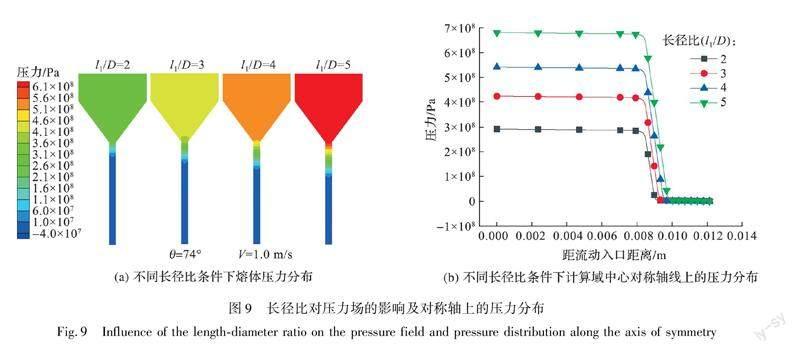

图9为长径比对压力场的影响及计算域中心对称轴线上的压力分布。可以看出随着长径比增大,口模微孔流道变长,由于口模段的剪切束缚作用最强,整个喷丝孔流道内产生的最大压力升高,压降也

相应增大。不同长径比下流道内最大压力均达到挤出要求,长径比为4和5时,喷丝孔流道压降相比长径比为2和3时分别增大45.45%、42.86%,考虑内应力分布宜选择长径比为2或3的喷丝板。

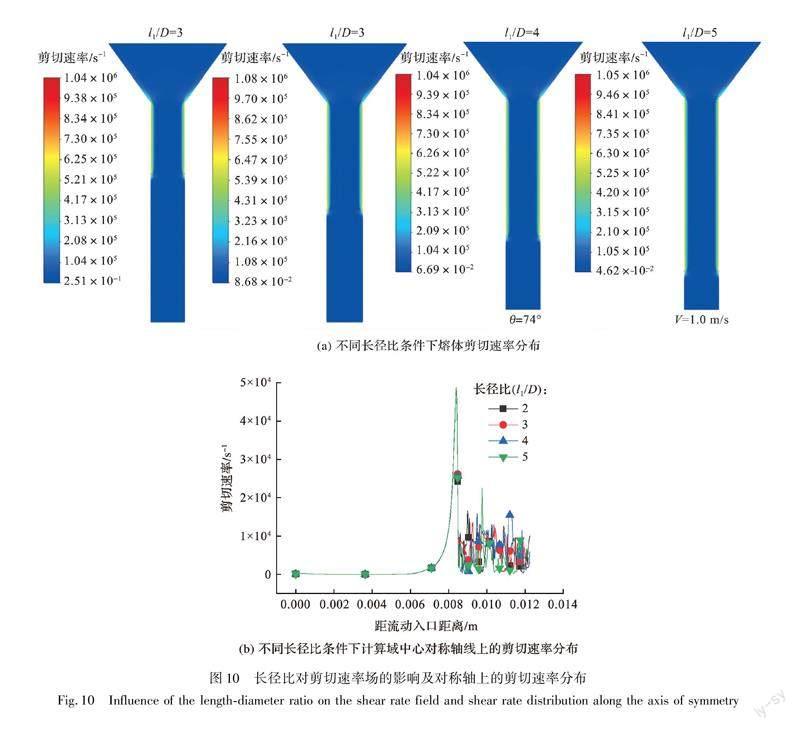

图10为长径比对剪切速率场的影响及计算域中心对称轴线上的剪切速率分布。可以發现此时流道内最大剪切速率相近,不同长径比下自由段内平均剪切速率分别为5639.25、5939.03、8049.92、3456.71 s-1,长径比为2、3、4时熔体取向程度较高,但长径比为2和4时自由段内分别存在一较高的剪切速率极大值15402.39 s-1和15754.31 s-1,熔体更易破裂,不利于稳定流动。综合模拟结果宜选择长径比为3的喷丝板。

2.3 收敛角对喷丝孔流道内PET熔体稳定流动的影响

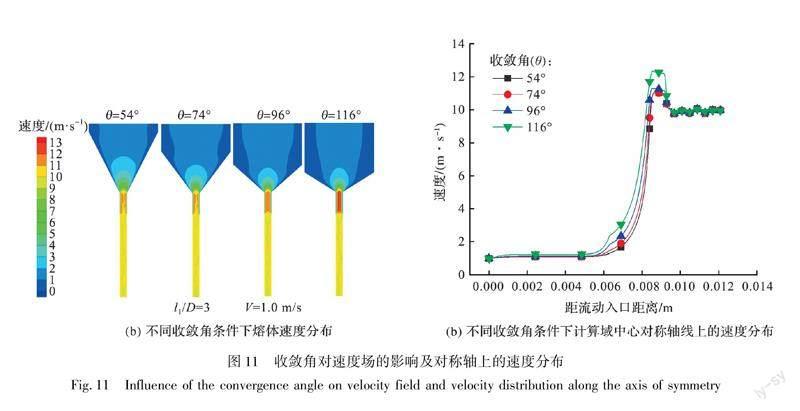

图11为收敛角对速度场的影响及计算域中心对称轴线上的速度分布。口模段内的速度总体上随着收敛角的增大而增大,但收敛角为54°和74°时速度差异不大,收敛角增加到96°时口模段内速度开始上升,此后继续增大收敛角,口模段内速度将显著提高。不同收敛角下熔体挤出后速度下降至一相似值不再变化,挤出前后自由段内平均速度相比口模段分别降低9.11%、8.91%、11.31%、18.48%,考虑到流动稳定性宜选择收敛角为54°和74°的喷丝板。

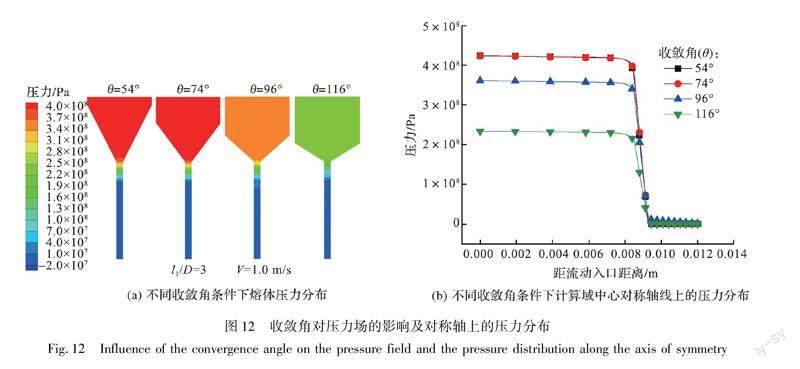

图12为收敛角对压力场的影响及计算域中心对称轴线上的压力分布。可以发现随着收敛角增

大,喷丝孔流道内最大压力减小。收敛角在54°~96°范围内时流道最大压力变化较为稳定,此收敛角范围内流道内压降最大相差14.29%,处于合理范围,有利于纺丝过程的稳定性,因此宜选择54°~96°的收敛角。

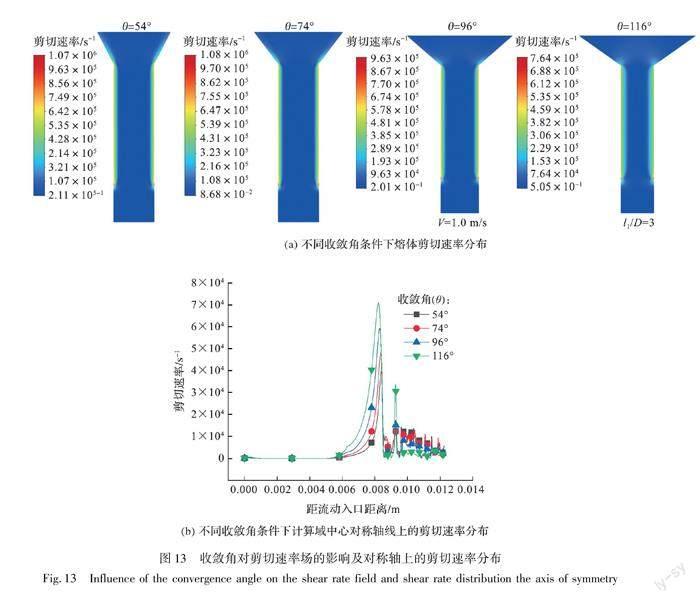

图13为收敛角对剪切速率场的影响及计算域中心对称轴线上的剪切速率分布。随着收敛角增大,流道内熔体中心最大剪切速率从39679.53 s-1增加到70936.11 s-1,熔体更易破裂,流动越不稳定。自由段内熔体中心平均剪切速率随收敛角增大从6261.71 s-1下降到2738.05 s-1,熔体取向程度降低。综合模拟结果,宜选择收敛角为54°和74°的喷丝板。

2.4 流动非均匀性系数

口模段内流场的径向均匀性直接决定了后续初生纤维的结构均匀性,对于成丝质量的影响至关重要。定义二分之一口模段截面处熔体最大速度与截面平均速度之比u*为熔体流动非均匀系数。

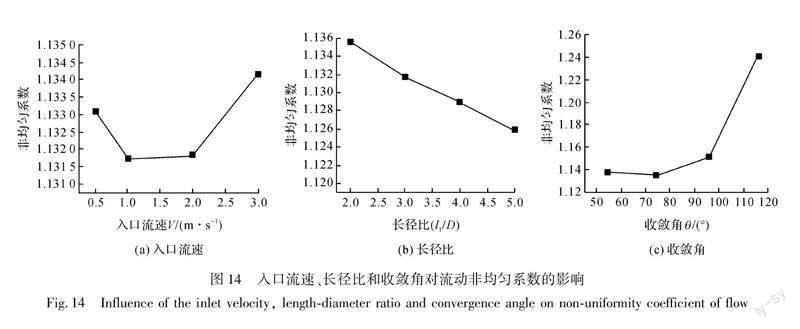

图14为入口流速、长径比和收敛角对流动非均匀系数的影响。可以看出,入口流速对口模段内流动均匀性影响较小,不同流速下非均匀系数最大仅相差0.22%。这是因为在只改变入口流速的情况下,熔体流动的均匀性主要取决于喷丝孔流道几何结构。

增大长径比时,流动非均匀系数不断下降。这是由于熔体高黏度低热导率特性下普朗特数很高,达到106数量级,充分发展段长达数千米。而口模段长度受制于装备尺寸一般不会超过2 mm,因此流动均未充分发展。随着长径比的增大,口模段二分之一处距离流动入口越远,边界层越厚,所以流动越均匀,表现为非均匀系数减小。

而收敛角对流动均匀性的影响较为明显,不同收敛角下非均匀系数最大相差达10%。可以发现收敛角大于96°后流动非均匀性骤增。这是因为大角度情况下口模段入口处熔体径向速度分量变大,进入口模段后轴向速度减小,熔体高速流动区域从而减少。

3 结 论

本文对于PET聚合物熔体在微孔流道内的流动过程,在分析不同喷丝板微孔结构和不同入口流速下熔体流变过程中速度分布、压力分布和剪切速率分布特性对熔体流动稳定性影响的基础上,提出了与熔体速度有关的非均匀系数,定量对比了不同喷丝板微孔结构和不同入口流速下口模段内熔体流动的均匀性,进一步阐明了微孔流道结构参数对熔体流动均匀性的影响机制,指出了对应最佳熔体流动非均匀系数的喷丝板结构,为喷丝板的优化设计提供了参考。主要结论如下:

a)随着入口流速的上升熔体挤出前后的平均速度变化程度先减后增,1.0 m/s时流动最稳定;入口流速在0.5~1.0 m/s范围内时压降变化更为稳定,且更有利于初生纤维内应力;流速的上升增大了自由段内平均剪切速率,强化了熔体取向程度,但入口流速为2.0 m/s和3.0 m/s时流道内最大剪切速率达105数量级,熔体破裂的可能性更高,不利于流动稳定性。喷丝板几何结构不变的情况下入口流速对熔体流动非均匀系数影响不大。研究表明应选择1.0 m/s的入口流速。

b)口模长径比为2和3时挤出前后平均速度变化程度小,流动更稳定;长径比为2和3时压降更有利于初生纤维内应力;长径比为2、3、4时自由段内平均剪切速率高,即熔体取向程度较高,但长径比为2和4时自由段内仍明显存在剪切速率极大值,易导致熔体破裂不利于流动稳定性。同时,增大长径比时由于熔体始终处于充分发展段,因此边界层越厚,流动越均匀,表现为非均匀系数减小。研究表明长径比为3喷丝板最佳。

c)收敛角为54°和74°时挤出前后平均速度变化程度小,流动更稳定;收敛角在54°~96°范围内时压降变化较为稳定,最大相差14.29%,处于合理范围;自由段内熔体平均剪切速率随收敛角增大而下降,熔体取向程度降低,但收敛角为54°和74°时流道内熔体中心最大剪切速率较小,熔体不易破裂,流动稳定性更好。同时由于收敛角改变了口模入口处的径向速度分量,对流动均匀性的影响较为明显。研究表明收敛角为74°的喷丝板最佳。

参考文献:

[1]国家统计局.2022年中国化学纤维产量[EB/OL].[2023-06-15].https://data.stats.gov.cn/easyquery.htm?cn=C01.

National Bureau of Statistics. Chemical fiber production in 2022 of China[EB/OL].[2023-06-15].https://data.stats.gov.cn/easyquery.htm?cn=C01.

[2]IRMATOVA M B, SODIQALIYEVA F M. Studying the properties of local polyester fiber, formed from polyethylene terephthalate granules[J]. ACADEMICIA: An International Multidisciplinary Research Journal, 2022, 12(6): 16-22.

[3]楊童童,李世君,刘峰,等.阻燃用聚酯纤维的性能及其纺纱工艺探究[J].合成技术及应用,2020,35(3):39-44.

YANG Tongtong, LI Shijun, LIU Feng, et al. Research on the properties of flame retardant polyester fiber and spinning process[J]. Synthetic Technology & Application, 2020, 35(3): 39-44.

[4]万雷,吴文静,吕佳滨,等.我国对位芳纶产业链发展现状及展望[J].高科技纤维与应用,2019,44(3):21-26.

WAN Lei, WU Wenjing, LU Jiabin, et al. The current situation and prospect of para-aramid industry chain in China[J]. Hi-Tech Fiber and Application, 2019, 44(3): 21-26.

[5]李杜,陈清清,张玲丽,等.芳纶1414装甲材料的制备及拉伸性能探讨[J].棉纺织技术,2022,50(9):19-23.

LI Du, CHEN Qingqing, ZHANG Liling, et al. Preparation and tensile property discussion of aramid 1414 armour material[J]. Cotton Textile Technology, 2022, 50(9): 19-23.

[6]赵智垒,丁永春,杨中桂,等.高性能纖维复合材料在海上风电的应用[J].船舶工程,2022,44(S1):51-56.

ZHAO Zhilei, DING Yongchun, YANG Zhonggui,et al. Application of high performance fiber composites in offshore wind power[J]. Ship Engineering, 2022, 44(S1): 51-56.

[7]GALIZIA P, SCITI D, SARAGA F, et al. Off-axis damage tolerance of fiber-reinforced composites for aerospace systems[J]. Journal of the European Ceramic Society, 2020, 40(7): 2691-2698.

[8]任明当,苏荣,杨屹.芳纶纤维在光电线缆中的应用探赜[J].光纤与电缆及其应用技术,2023(1):1-6.

RENG Mingdang, SU Rong, YANG Yi. Application discussion of aramid fiber in optical and electrical cables[J]. Optical Fiber & Electric Cable and Their Applications, 2023 (1): 1-6.

[9]YOUNES B. A statistical investigation of the influence of the multi-stage hot-drawing process on the mechanical properties of biodegradable linear aliphatic-aromatic co-polyester fibers[J]. Advances in Materials Science and Applications, 2014, 3(4): 186-202.

[10]RAO P N, SABAVATH G K, PAUL S N. Impact of MTA blend % in melt spinning process and polyester properties[J]. SN Applied Sciences, 2021, 3(2): 1-11.

[11]郝浩然.熔融纺丝组件内流体力学性能的研究[D].北京:北京化工大学,2021.

HAO Haoran. Study on Hydrodynamic Properties of Melt Spinning Pack[D]. Beijing: Beijing University of Chemical Technology, 2021.

[12]PAPKOV D, DELPOUVE N, DELBREILH L, et al. Quantifying polymer chain orientation in strong and tough nanofibers with low crystallinity: Toward next generation nanostructured superfibers[J]. ACS nano, 2019, 13(5): 4893-4927.

[13]MISZTAL-FARAJ B, PCHERSKI R B, DENIS P, et al. Modeling of oriented crystallization kinetics of polymers in the entire range of uniaxial molecular orientation[J]. Polymer, 2019, 173: 141-157.

[14]GAN X H, LIU Q, MA X J. The characteristics of melt flow in composite spinning micropore[J]. Advanced Materials Research,2011, 383: 110-115.

[15]SURESH K, SELVAM K, KARUNANITHI B. CFD simulation studies on the flow behavior of power-law fluids used to extrude the polymeric hollow fiber membrane through an angular spinneret[C]//AIP Conference Proceedings. Chennai, India. AIP Publishing, 2019: 160-160.

[16]张伟,成文凯,张先明.涤纶工业丝熔融纺丝过程的数值模拟[J].现代纺织技术,2022,30(5):52-59.

ZHANG Wei, CHENG Wenkai, ZHANG Xianming. Numerical simulation of melt spinning process of polyester industrial yarn[J]. Advanced Textile Technology, 2022, 30(5): 52-59.

[17]吳金亮,王铁军,孙福,等.细旦多孔聚酯预取向丝Barmag环吹纺丝组件的设计[J].现代纺织技术,2021,29(6):49-54.

WU Jinliang, WANG Tiejun, SUN Fu, et al. Design of Barmag ring blowing spinning assembly of fine denier porous polyester pre-oriented yarn[J]. Advanced Textile Technology, 2021, 29(6): 49-54.

[18]孙华平,冯培,杨崇倡.基于Polyflow对扁平复合导电纤维喷丝板孔道优化设计[J].合成纤维工业,2019,42(3):69-73.

SUN Huaping, FENG Pei, YANG Chongchang. Design of spinneret pilot hole for flat composite conductive fibers based on polyflow software[J].China Synthetic Fiber Industry, 2019, 42(3): 69-73.

[19]付丽,薛平,刘丽超,等.PE-UHMW/PE-HD熔融挤出初生丝挤出胀大现象模拟分析[J].工程塑料应用,2019,47(4):53-58.

FU Li, XUE Ping, LIU Lichao, et al. Simulation analysis of extrusion swelling in as-spun filament of the PE-UHMW/PE-HD blends melt extrusion process[J].Engineering Plastics Application, 2019, 47(4): 53-58.

[20]付丽.超高分子量聚乙烯熔融挤出初生丝过程的模拟与实验研究[D].北京:北京化工大学,2019.

FU Li. Simulation and Experimental Study on the Process of Melt Extrusion of Ultra High Molecular Weight Polyethylene[D]. Beijing: Beijing University of Chemical Technology, 2019.

[21]赵力宁,林鑫,黄卫东.较低剪切速率下过冷熔体非枝晶组织的形成与演化[J].金属学报,2011,47(4):403-409.

ZHAO Lining, LIN Xin, HUANG Weidong. Formation and evolution of the non-den-dritic morphology in undercooling melt with lower shearing rate[J]. Acta Metallurgica Sinica, 2011, 47(4): 403-409.

[22]DE KORT G, LEON N, STELLAMANNS E, et al. Effect of shear rate on the orientation and relaxation of a vanillic acid based liquid crystalline polymer[J]. Polymers, 2018, 10(9): 75-76.

[23]顾家耀.POY条干不匀率影响因素的探讨[J].合成纤维工业,1993,16(1):53-56.

GU Jiayao. Discussion on influencing factors of unevenness of POY[J].China Synthetic Fiber Industry, 1993, 16(1): 53-56.

[24]邹爱国.黑色锦纶6POY纺丝工艺[J].广东化纤,1999(2):1-3.

ZOU Aiguo. Black nylon 6POY spinning process[J].Guandong Chemical Fiber, 1999 (2): 1-3.

Effect of spinneret structure on flow characteristics of polymer melt in melt spinning extrusion process

SHEN Zekun, WANG Hui, YING Qifan

Abstract: At present, the preparation of highly homogeneous polyester fibers is still a great challenge. The stability of melt flow in the melt spinning process and the degree of non-uniformity of radial velocity distribution before extrusion affect the quality of subsequent spinning. In this paper, the flow process of polyester melt in microporous flow channel was studied by numerical simulation. The melt flow characteristics under different microporous structures and different inlet velocities of the spinneret were analyzed. The non-uniformity coefficient related to the melt velocity was proposed, and the influence mechanism of microporous flow channel structure parameters on the stability and uniformity of melt flow was further clarified. The spinneret structure corresponding to the optimum non-uniformity coefficient of melt flow was pointed out.

With the increase ofthe inlet velocity, the variation degree of the average melt velocity before and after extrusion first decreases and then increases, and the flow is the most stable at 1 m/s. The time pressure drop is more stable when the inlet velocity ranges from 0.5 m/s to 1 m/s, and is more conducive to the internal stress of the primary fiber. The increase of the flow velocity increases the average shear rate in the free section and strengthens the melt orientation. However, when the inlet flow velocity is 2 m/s and 3 m/s, the maximum shear rate in the flow passage reaches 105 orders of magnitude, and the possibility of melt fracture is higher, which is not conducive to the flow stability. The inlet velocity has little effect on the non-uniformity coefficient of melt flow when the spinneret geometry is unchanged. The study shows that the inlet velocity of 1m/s should be selected.

When the dielength-diameter ratio is 2 and 3, the average velocity before and after extrusion changes less, and the flow is more stable. When the length-diameter ratio is 2 and 3, the pressure drop is more conducive to the internal stress of the primary fiber. When the length-diameter ratio is 2,3,4, the average shear rate in the free section is high, that is, the melt orientation degree is high. However, when the length-diameter ratio is 2 and 4, there is still a maximum shear rate in the free section, which is easy to lead to melt fracture and is not conducive to flow stability. At the same time, as the melt is always in the fully developed section when the length-diameter ratio is increased, the thicker the boundary layer is, the more uniform the flow will be, and the non-uniformity coefficient will decrease. The results show that the spinneret with a length-diameter ratio of 3 is the best.

When the convergenceangle is 54° and 74°, the average velocity before and after extrusion changes less, and the flow is more stable. When the convergence angle is from 54° to 96°, the pressure drop changes stably with the maximum difference of 14.29%, which is within the reasonable range. The average melt shear rate in the free section decreases with the increase of convergence angle, and the degree of melt orientation decreases. However, when the convergence angle is 54° and 74°, the maximum melt shear rate in the center of the flow channel is small, the melt is not easy to break, and the flow stability is better. At the same time, because the convergence angle changes the radial velocity component at the entrance of the die, the influence on the flow uniformity is obvious. The results show that the spinneret with a convergence angle of 74° is the best.

Keywords: spinneret structure; melt spinning; non-Newtonian fluid; numerical simulation; rheology; non-uniform coefficient

收稿日期:20230425 網络出版日期:20230809

作者简介:沈泽坤(1999—),男,江苏南通人,硕士研究生,主要从事多相流热物理方面的研究。

通信作者:王会,E-mail: huiwang@dhu.edu.cn