聚乳酸纤维双面剪毛绒针织面料的制备及其生产工艺

彭丽萍 周克华 沈岳

摘 要:聚乳酸(PLA)纤维是一种绿色环保的聚合高分子材料,开发PLA纤维产品已成为当今生态纺织产品的开发方向之一。以PLA纤维为原料,纬编毛巾组织为基础,采用小元宝针织结构,在大圆机上编织、气流染色机上染色,制备了一种双面剪毛绒针织面料。介绍了PLA雙面剪毛绒面料的特点和生产工艺,阐述了该面料的织造、染色、还原清洗、拉毛、梳毛、剪毛和定型等工序及技术关键,以期为同类产品的开发提供参考。

关键词:聚乳酸纤维(PLA);双面剪毛绒;气流染色机;面料织造;染整工艺

中图分类号:TS155;TS195 文献标志码:A 文章编号:1009-265X(2023)06-0167-07

随着人们生活水平的提高,生活方式更加多样化,对环境保护的意识也日益加强,曾经被“冷落”的聚乳酸(Polylactic acid,PLA)纤维,近几年又被重视和利用起来[1]。PLA纤维俗称玉米纤维,是以玉米、小麦等淀粉为原料,经发酵转化成乳酸,再经聚合纺丝制得的一种合成纤维[2]。PLA纤维“来自于自然,回归于自然”,具有较好的生物可降解性,可循环利用,符合当今绿色环保的时代需求,被众多专家推荐为“21世纪的环境循环材料”,是一种极具发展潜质的绿色纤维[3]。PLA纤维制成的纺织面料具有手感柔软、抗皱耐用、穿着舒适等优点,其产品使用后进行降解处理时容易分解为低分子物,不会造成环境污染,是一种低碳环保纺织产品[4],也可应用于生物医疗和塑料生产等领域[5]。

PLA纤维已有20余年的工业化开发历程[6],但其在纺织领域并没有大规模推广应用,主要原因是PLA纤维的染色性、耐热性和耐水解性较差,限制了其规模化应用[7]。为克服PLA纤维的缺点,近年来研究人员通过纤维混纺开发了一些性能优异的纺织产品。例如,陈欢欢等[8]开发了一种绿色环保可降解的聚乳酸/百里酚抗菌纤维;周克华等[9]开发了一种Provscose/PLA交织高密斜纹面料;徐海兵等[10]采用PLA/PHBV与棉纤维共混纺纱的方式开发了一种生物可降解抗菌针织面料;刘超等[11]总结分析了粘胶与聚乳酸纤维混纺交织色织物的生产技术;邓文韬等[12]测试分析了聚乳酸玉米纤维/氨纶混纺织物的服用性能;肖云超等[13]将聚乳酸纤维长丝与亚麻/黏胶单纱直接并合加捻,开发了一种性能优良的聚乳酸吸湿排汗运动面料。上述文献报道了一些PLA交织混纺产品,但没有关于PLA纤维起绒产品的开发。为丰富PLA纤维纺织面料的产品种类,满足人们美好生活的需要,本文开发了一种PLA双面绒针织面料,该面料以纬编毛巾组织为基础,采用小元宝针织结构,在大圆机上进行编织,在气流染色机上进行染色。该面料的开发可为同类产品的生产提供参考。

1 面料设计

用涤棉纤维生产的双面剪毛绒是一个老产品[14-15],涤棉等常规纤维双面剪毛绒产品不仅具有成熟的工艺,而且有完全配套的设备和稳定的内外在质量[16]。但选用PLA纤维生产,却是一个全新的产品。本文开发的PLA双面剪毛绒是一款新型环保型秋冬保暖产品,其面料具体参数为:幅宽160 cm;成分100% PLA;面密度320~330 g/m2;长丝规格为外圈150D/144F(内圈150D/144F),连接100D/72F。

开发的PLA双面剪毛绒面料的制备流程为:

织造上机→调机→下布→染厂配布→立式剖幅→理布→缝头→洗涤去油→染色→缸加起毛剂→脱水→烘干→低温定型(拉幅)→正面拉毛→反面拉毛→正面梳毛→反面梳毛→正面剪毛→反面剪毛→定型→打卷→包装。

2 生产工序技术要求

2.1 织造

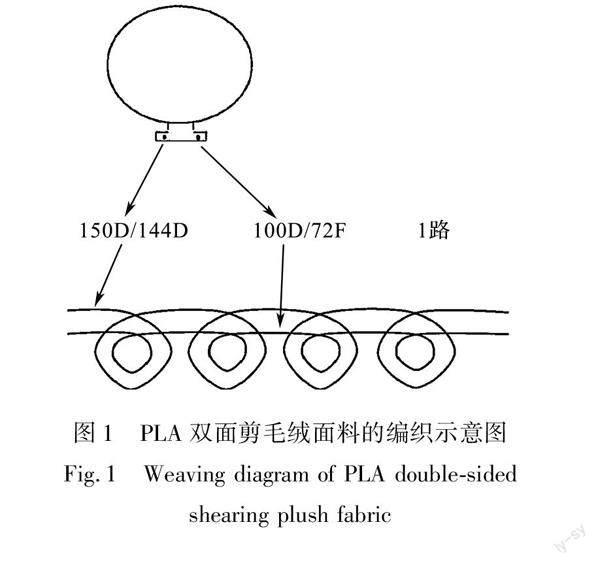

a)设备参数:设备 L-PLD2型双面毛巾机;机号 22针/25.4 mm;路数 60F;筒径 34"(864 mm);总针数 2080枚;车速 20 r/min。

b)穿纱方式: 外圈穿入PLA 150D/144F长丝,连接路穿入PLA 100D/72F长丝,内圈穿入PLA 150D/144F长丝。

c)编织示意图:PLA双面剪毛绒面料的编织示意如图1所示。

2.2 染色

2.2.1 染色设备

所开发生产的PLA双面剪毛绒面料单位米克重较高,不宜选用溢流染色机染色。因为溢流染色机中张力要大于气流染色机,易造成织物的擦伤和变形。为了使生产出来的面料布面平整、无折痕,同时考虑到节约水、染化料、助剂和能源,实现节能减排和绿色环保,选用800 kg高温气流染色机(德国Thies公司)。PLA双面剪毛绒坯布在气流缸中借助含有湿气或者水蒸汽的气体通道进行循环,无需染液或水介质输送,始终处于松弛状态,所受张力较小,得色均匀、手感柔软蓬松。

2.2.2 洗涤去油

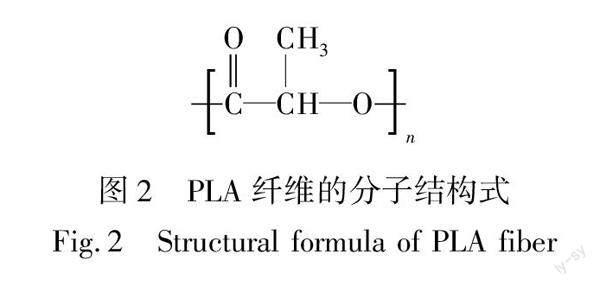

PLA纤维属于脂肪族聚酯纤维,分子链中存在较多的酯基和一些有等距排列的甲基,不存在强极性基团,其分子结构如图2所示,因此分子间作用力弱;分子链中酯基容易水解,且端羧基对其水解有催化作用,因此,PLA纤维耐碱性比较差,在高温碱性条件下会发生严重的水解,造成纤维的损伤[17]。同时,100%PLA双面剪毛绒坯布中无天然杂质,前处理只要洗除织物上沾污的油渍即可,因此PLA双面剪毛绒的洗涤去油只需要在气流染色机中采用温和条件下进行洗涤去油。具体工艺条件为:加入1~2 g/L的乳化精练剂,浴比1∶8,快速升温至60 ℃,处理15 min,冷却至45 ℃排液,过冷水3遍。

2.2.3 染色过程

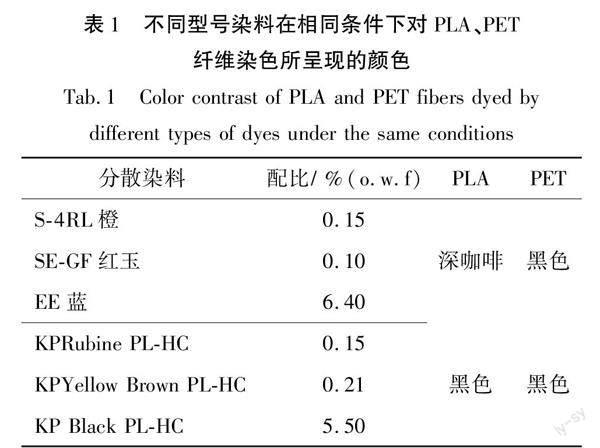

PLA纤维是由乳酸基团单体经直接聚合或丙交酯的开环聚合合成的一种线型大分子高聚物,纤维结晶度高,分子结构较紧密,因此宜选择扩散性能好、分散稳定且分子呈直线型和共面性较强的分散染料[18]。PLA纤维对分子中存在酯基、羟基、卤素原子等极性基团的染料有较高的亲和力,可选用有具有较好相容性和染色同步性的中低温型分散染料对PLA纤维织物进行染色,该类染料染液的pH值、温度、时间等因素变化对其染色影响相对较小,重现性好,并具有优良的分散性、匀染性及遮盖性,耐洗牢度及耐晒牢度也较好[19]。经生产实践,选用几种染料对PLA和PET纤维进行染色,呈现的颜色结果如表1所示。经对比,日本化药株式会社的PL-HC型分散染料更适合于PLA双面剪毛绒的气流染色机染色。

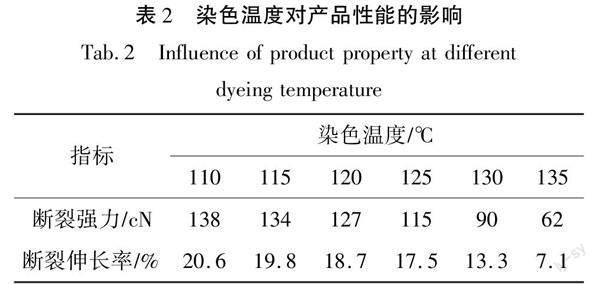

PL-HC型分散染料对PLA双面剪毛绒染色过程中,提高温度可以促进染料上染,提高染色深度。保温20 min不同染色温度对断裂强力、断裂伸长率的影响如表2所示,可见当染色温度超过120 ℃后,织物强力几乎呈直线下降,因些染色温度不宜超过120 ℃。在高温湿热状态下,长时间的保温会引起PLA纤维结晶增加,改变其染色性能,降低上染速率和最高上染率,所以染色保温时间不宜过长。故需严格控制升温速率和时间,在确保PLA双面剪毛绒强力的同时提高染色深度和重现性。

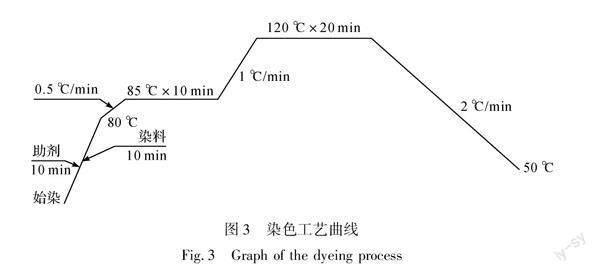

PLA双面剪毛绒面料在70 ℃以下几乎不上色,达到80 ℃后,随温度上升上染速率急剧提高,故在染色温度达到80 ℃后需要减缓升温速度,调整为0.5 ℃/min。为了加强移染,提高匀染程度,在85 ℃时保温约10 min;然后以1 ℃/min的速度升温至最高温度120 ℃并保温20 min;再按2 ℃/min降温速度降温,直至50 ℃左右,最后排液并进行洗涤和还原清洗。以染黑色为例,分散染料染液配方:KP Rubine PL-HC 0.15%(o.w.f)、KP Yellow Brown PL-HC 0.21%(o.w.f)、KP Black PL-HC 5.50%(o.w.f)、分散剂0.80%(o.w.f)、pH值4.5~5.5、浴比1∶8,染色工艺曲线如图3所示。

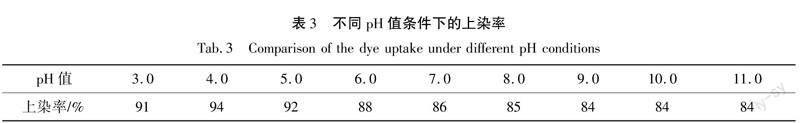

用PL-HC型分散染料对PLA双面剪毛绒染色时,pH值对上染率的影响如表3所示。可见,用醋酸调节染液的pH值为4.5~5.5,可以提高分散染料对PLA纤维的亲和力,提高上染率,得到理想的深黑颜色。

2.3 后整理

2.3.1 还原清洗

PLA纤维染色后的还原清洗是一个十分重要的后整理加工环节。经洗涤会仍会有部分染料和氧化后的染料吸附在纤维的表面,影响色光、水洗牢度、摩擦牢度,因此需要对面料进行还原清洗,适当的还原清洗将有助于提高各项色牢度。由于PLA纤维不耐强碱,在强碱和保险粉的作用下会发生严重的水解,引起PLA纤维的损伤和染料的褪色、变色。为了避免强碱条件下还原清洗对PLA纤维损伤及其颜色深度的影响,经反复试验,温度控制在60~65 ℃,碱剂用纯碱,对面料进行还原清洗两遍,每次20 min。通过两遍纯碱/保险粉的低温还原清洗,可以获得理想的各项色牢度。具体工艺条件:纯碱1.5 g/L;保险粉2.0 g/L;浴比1∶20;温度60 ℃;时间20 min。

2.3.2 烘干、拉幅(低温定型)

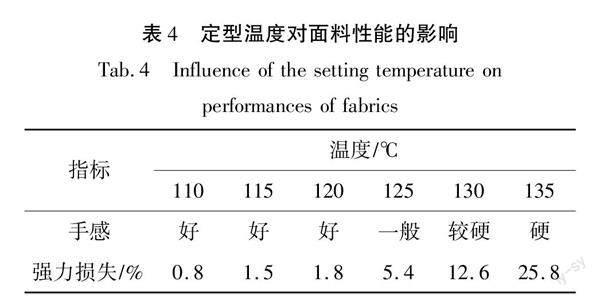

PLA纖维的耐湿热性较差,采用直接接触式高温烘干,手感会产生硬挺现象,这种现象不可逆转,因而PLA双面剪毛绒面料在烘干时宜采用从定型机跳过夕林在针板上直接用热风烘干;同时通过升幅,可以将在染色过程中形成的折皱消除,并使面料形态基本稳定,防止在刷毛、剪毛过程中产生不可回逆的毛面质量问题。由于PLA纤维对温度非常敏感,经实践,烘干、拉幅的温度必须严格控制在120 ℃以下,这样可以防止接触式烘干时因局部受高温,造成面料的局部板结、手感变硬、强力损失等现象。定型30 s时不同温度对面料手感、强力的影响如表4所示。

2.3.3 拉毛

PLA双面剪毛绒坯布虽经织造、洗涤去油、染色、烘干、拉幅等工序,但布面还没有毛绒感,需要对其正反面进行拉毛处理,经拉毛处理后可赋予双面绒的效果,同时也可使面料蓬松、质轻、柔软、保暖、亲肤。拉毛在拉毛机上进行,拉毛机将织物组织中用于起绒的纱线的纤维勾出,被勾起的纤维在织物表面形成绒毛而成。拉毛的原则是多道轻拉,经实践,此面料在36辊拉毛机上正面2道反面2道,再正面2道反面2道,然后再正面2道反面2道,布速15~18 m/min,拉毛机压力辊的压力控制在9 kg,主转筒速度控制在130~200 r/min,先慢后快,视布面绒毛效果调整转速;为保证反面拉毛后的毛向与正面毛向一致,正面拉毛2道结束后需要进行倒布,反复进行3次。

2.3.4 梳毛

拉毛后的半成品通过梳毛机上针辊,把杂乱的毛绒梳开拉直,倒毛站立,梳掉绒毛里的断毛,可以使梳毛后布面绒毛变得蓬松、顺直。梳毛张力设定为5 kg,大锡林转速100 r/min,正面梳毛、倒布、反面梳毛,接着再重复1次,基本上就可以达到梳毛的效果。

2.3.5 剪毛

PLA双面剪毛绒坯布经织造、染色、烘干、拉幅、拉毛后表面毛绒纤维长短不一,需要将绒毛剪短成为直立、整齐、平坦的绒面。剪毛时需要根据绒面的效果,调节三角刀与圆刀的角度,使剪出来的绒毛直立、无倒伏。此面料采用逆向上机剪毛,正面剪毛、倒布、反面剪毛,这样可以使织物两面均获得均匀、蓬松、密集、丰满的绒面,达到理想的效果。

2.3.6 定型(低温拉幅)

PLA双面剪毛绒织物经织造、染色、拉毛、梳毛、剪毛等一系列工序后,面料的幅宽、左中右的克重参差不齐,因而需要在低于120 ℃热风条件下将门幅拉伸至规定单位克重的门幅;为了保证经向缩水率达到要求并基本一致,需要通过超喂来减小或消除经向的缩水率,并视具体缩水率数值,合理调整针板上针装置的超喂量,同时其他装置的超喂量要与之相匹配;在定型机上对PLA双面剪毛绒面料进行拉幅、超喂、矫歪时,其针板的上风需要略大于下风,避免产生“脱针”现象;调节好风口,确保高速暖风气流能均匀地吹到布面上,从而使面料获得优异的手感和膨松效果,降低残余缩率;经实践,热风温度必须小于120 ℃,作用时间小于30 s,否则手感会变硬、膨松感变差;为了避免落布温度偏高,造成难以去除的压折印,面料出针板后需要经过冷却辊进行冷却,确保布面温度小于40 ℃;成品定形不能经过轧辊定形,否则会影响双面剪毛绒的蓬松感。

3 成品性能

以PLA纤维为原料,经过上述织造和染整工序,制得的面料单位克重:328 g/m 断裂强力:128 cN,断裂伸长率:18.2 %,面料的耐水洗牢度4~5级。成品正反面形成了蓬松、厚实、柔软和富有弹力的毛绒,其绒毛能锁住中间的许多空气,增加纤维与纤维之间的静止空气层,减缓与外界空气的对流。产品具有质轻、保暖、透气,以及亲肤、抑菌的特点。

4 结 语

本文选用PLA纤维为原料,以纬编毛巾组织为基础,采用小元宝针织结构,在大圆机上编织、气流染色机上染色,开发了一种PLA双面剪毛绒针织面料。经生产实践发现,该面料织造染整过程中需注意:

a)面料染色时宜选用低张力的气流染色机,保证布面平整、无折痕;采用温和条件下进行洗涤去油,防止水解造成纤维的损伤;宜选用中低温型分散染料对PLA纤维织物进行染色,染色温度不宜超过120 ℃;面料在还原清洗时,为克服强碱条件下还原清洗对PLA纤维损伤及其颜色深度的影响,宜采用纯碱/保险粉的低温还原清洗两遍。

b)面料在烘干时,宜采用从定型机的针板上直接用热风烘干,可以防止接触式烘干时局部受高温,造成面料的局部板结、手感变硬等现象。面料在拉毛、梳毛、剪毛过程中,须视布面效果,合理调整工艺参数;为防止“呛”毛,并使正反面毛向一致,需要进行倒布;剪毛须采用逆向上机剪毛,这样可以使织物两面都获得均匀、蓬松、密集、丰满的绒面,达到理想的效果。

c)面料在拉幅时,须合理调整上下风量、针板超喂的超喂量;为避免手感变硬、膨松感变差、落布温度偏高而造成的压折印,热风温度须小于120 ℃、作用时间小于30 s、落布布面温度小于40 ℃;成品拉幅不能经过轧辊,避免对双面剪毛绒蓬松感的影响。

PLA纤维是21世纪的天然可再生高分子材料,其产品的开发利用符合当前绿色环保的要求,具有良好的社会与经济价值,有助于中国绿色纺织技术的高质量发展。在起绒织物开发中除了应用类似PLA的新型纤维材料外,纳米技术、低温等离子技术、微胶囊技术、数码喷射印花等新技术也可应用到起绒织物的开发生产中,结合新材料和新技术,实现起绒织物产品的升级换代,推动起绒织物向原料多元化、风格多样化、使用功能化方向发展,使传统的起绒织物焕发出新的活力。

参考文献:

[1]王继业,刘姝瑞,张明宇,等.聚乳酸纤维的研究进展及应用[J].纺织科学与工程学报,2020,37(2):85-90.

WANGJiye,LIU Shurui,ZHANG Mingyu, et al. Research progress and applications of PLA fiber[J]. Journal of Textile Science and Engineering, 2020, 37(2): 85-90.

[2]LIM L T, AURAS R, RUBINO M. Processing technologies forpoly(lactic acid)[J]. Progress in Polymer Science, 2008, 33(8): 820-852.

[3]GUPTA B, REVAGADE N, HILBORN J.Poly(lactic acid) fiber: An overview[J]. Progress in Polymer Science, 2007, 32(4): 455-482.

[4]AVINC O, KHODDAMI A. Overview ofpoly(lactic acid) (PLA) fibre[J]. Fibre Chemistry, 2009, 41(6): 391-401.

[5]李方,程浩南.聚乳酸纖维的性能、应用及发展方向[J].产业用纺织品,2018,36(10):30-33.

LI Fang, CHENGHaonan. Properties, applications and development direction of polylactic acid fiber[J]. Technical Textiles, 2018, 36(10): 30-33.

[6]李全明,邱发贵,张梅,等.聚乳酸纤维的开发和应用[J].现代纺织技术,2008(1):52-55.

LI Quanming, QIU Fagui, ZHANG Mei, et al. Development and application of poly (lactic acid)fibers[J]. Advanced Textile Technology, 2008(1):52-55.

[7]廖世豪,王瑄,沈兰萍,等.聚乳酸纤维研究现状及在纺织品中的应用[J].针织工业,2021(9):27-29.

LIAOShihao, WANG Xuan, SHEN Lanping, et al. Research status and application of polylactic acid fiber[J]. Knitting Industries, 2021(9):27-29.

[8]陈欢欢,陈凯凯,杨慕容,等.聚乳酸/百里酚抗菌纤维的制备与性能[J].纺织学报,2023,44(2):34-43.

CHEN Huanhuan, CHEN Kaikai, YANG Murong, et al.

Preparation and properties of polylactic acid/thymol antibacterial fibers[J]. Journal of Textile Research, 2023,44(2):34-43.

[9]周克华,沈小锋,周剑.Provscose/PLA交织高密斜纹面料的生产实践[J].纺织报告,2023,42(1):22-25.

ZHOUKehua, SHEN Xiaofeng, ZHOU Jian. Production practice of Proviscose/PLA interwoven high density twill fabric[J]. Textile Reports, 2023,42(1):22-25.

[10]徐海兵,陈洋,吴绍明,等.PLA/PHBV与棉混纺针织抗菌面料的设计与开发[J].针织工业,2022(12):63-66.

XU Haibing, CHEN Yang, WU Shaoming, et al. Design and development of PLA/PHBV and cotton blended knitted antibacterial fabric[J]. Knitting Industries, 2022(12):63-66.

[11]刘超,范永刚,唐建东,等.粘胶与聚乳酸纤维色织物的生产技术[J].棉纺织技术,2021,49(1):69-72.

LIU Chao, FAN Yonggang, TANG Jiandong, et al. Production technology of viscose and polylactic acid fiber colored fabric[J]. Cotton Textile Technology, 2021,49(1):69-72.

[12]邓文韬,高岩,孙银银.聚乳酸玉米纤维/氨纶混纺织物服用性能研究[J].山东纺织科技,2021,62(4):11-13.

DENGWentao, GAO Yan, SUN Yinyin. Study on wearability of PLA corn fiber/spandex blended fabric[J]. Shandong Textile Science & Technology, 2021,62(4):11-13.

[13]肖云超,劉淑强,吴改红.聚乳酸纤维吸湿排汗运动面料的制备与性能研究[J].丝绸,2015,59(5):6-10.

XIAOYunchao, LIU Shuqiang, WU Gaihong, et al. Preparation and properties of PLA fiber sportswear fabric with moisture absorption and sweat discharging properties[J]. Journal of Silk, 2015,59(5):6-10.

[14]王超,张冬芳.涤棉经编双面绒染整工艺探讨[J].针织工业,2008(8):40-43.

WANG Chao, ZHANGDongfan. Dyeing and finishing of polyester-cotton warp knitted double-faced fleece[J]. Knitting Industries, 2008(8):40-43.

[15]陆天伦.涤棉起绒织物染整工艺探讨[J].印染,1986(4):29-33.

LUTianlun. Dyeing and finishing of polyester-cotton fleece fabric[J]. China Dyeing &; Finishing, 1986(4) : 29-33.

[16]乔志洁,李天剑,张佩华,等.纬编起绒面料性能研究[J].针织工业,2023(1):15-17.

QIAOZhijie, LI Tianjian, ZHANG Peihua, et al. Properties study of the weft knitted fleecy fabric[J]. Knitting Industries, 2023(1):15-17.

[17]PHILLIPS D, SUESAT J, WILDING M, et al. Effect of heat setting on dimensional stability and dyeing properties of poly(lactic acid)fibres[J]. Coloration Technology, 2003, 119(3): 128-133.

[18]侯爱芹,周民革.聚乳酸纤维及其纺织品的染整加工[J].纺织学报,2009,30(9):141-146.

HOUAiqin, ZHOU Minge. PLA fiber and its dyeing & finishing[J]. Journal of Textile Research, 2009,30(9):141-146.

[19]钱红飞,张芳.聚乳酸纤维分散染料染色性能的研究[J].纺织学报,2005,26(1):13-16.

QIANHongfei, ZHANG Fang. Study on dyeing properties of PLA fiber with disperse dyes[J]. Journal of Textile Research, 2005,26(1):13-16.

Preparation and production technology of PLA knitted fabric with double-sided sheared plush

PENG Liping1, ZHOU Kehua2, SHEN Yue3

Abstract: The PLA fiber is a natural recyclable polymer material in the 21st century, and the development and utilization of its products meet the current requirements of green, environmental protection and renewability. It has good social and economic value, which is conducive to the high-quality development of green textile technology in China. With PLA fibers as raw material, based on weft woven towel tissue, a knitted fabric with double-sided sheared plush was developed by weaving on a large circular knitting machine with a small ingot knitting structure.

The PLA fabric with double-sided sheared plush has the advantages of fluffiness, warmth, breathability, softness, skin-friendliness,bacteriostasis, mildew-proofing, and zero irritation to human skin, so it is an ideal fiber fabric for clothing. To ensure that the fabric surface is smooth and without creases, and save water, dyeing materials, additives and energy, aits nd truly achieve energy saving, emission reduction, green and environmental protection, airflow dyeing machine should be used for printing and dyeing processing. For the PLA fabric with double-sided sheared plush strong alkali cannot be used in the process of washing and degreasing and dyeing, reduction and cleaning, otherwise serious hydrolysis of PLA fiber and strong damage of PLA fiber will occur, resulting in short hair, hair loss and other phenomena. In order to overcome the influence of reduction cleaning on PLA fiber damage and its color depth under strong alkali conditions, it is advisable to use the process of low temperature reduction cleaning of soda ash/fuse powder twice, and the ideal color fastness can be obtained. PLA double-sided shearing plush should be dried directly with hot air from the needle board of the stenter machine, which can prevent local hardening of the fabric, hardening of the hand and other phenomena at local high temperature during contact drying. In the process of brushing, combing and shearing of PLA fabric with double-sided shearing plush, the process parameters need to be reasonably adjusted according to the effect of the cloth. To prevent "choking" the hair and make the front and back sides of the hair consistent, it is necessary to reverse the cloth; during shearing, the use of reverse upward machine shearing is required, which can achieve a uniform, fluffy, dense and plump suede on both sides of the fabric to achieve the desired effect. When PLA double-sided shearing plush fabric is pulled, it is necessary to reasonably adjust the upper and lower air volume and the overfeeding volume of needle board overfeeding. To avoid the creasing caused by hardening of the hand feeling, poor bulking sensation and high drop cloth temperature, the hot air temperature must be less than 120 ℃, the action time less than 30 seconds, and the drop cloth surface temperature less than 40 ℃; the finished stenter should not pass through the roll to avoid the effect on the fluffy feeling of double-sided sheared plush.

This paper focuses on the characteristics of PLA fibers, the characteristics of PLA fabrics with double-sided sheared plush and elaborates the production process and technical key of PLA products with double-sided sheared plush such as weaving, dyeing,reduction cleaning, brushing, combing, shearing and shaping, so as to provide reference for the development of similar products.

Keywords: PLA fiber; double-sided sheared plush; air flow dyeing machine; fabric weaving; dyeing technology

收稿日期:20230707 網络出版日期:20230807

基金项目:企业横向合作开发项目(NTSR2021)

作者简介:彭丽萍(1975—),女,江西景德镇人,讲师,主要从事新型纺织面料开发利用方面的研究。

通信作者:周克华,E-mail:zhoukehua@sunrisechina.com.cn