烧结金属纤维型隔离气滤芯气-液过滤实验及现场高压应用

于文瀚,陈 锋,任昱霖,张婉姝,吴小林,姬忠礼

(中国石油大学(北京) 机械与储运工程学院 过程流体过滤与分离技术北京市重点实验室,北京 102249)

天然气不仅是清洁能源,而且是优质的化工原料[1],天然气的长距离运输是中国的一项重点工程项目,其沿途压气站的安全稳定运行是天然气运输至关重要的保障。干气密封是一种干运转、气体润滑、无接触轴封,在长输天然气管道压气站离心压缩机组获得了广泛的应用[2]。在生产运行中,当压缩机组润滑油存在于干气密封动、静环端面之间时,会导致动、静环过热,使密封系统产生脆裂而报废[3],引起压缩机组故障。隔离气的作用是为干气密封系统隔绝润滑油,防止油气污染密封端面[4],保障压缩机组安全稳定运行。因此,压缩机组对于隔离气的气质洁净度有很高的要求,隔离气滤芯的过滤性能会直接影响压气站及管道的安全生产运行。

隔离气中的杂质主要是空压机润滑油和超级冷却剂液滴,为高效去除液滴杂质,通常使用气-液聚结滤芯作为隔离气的净化装置。近年来,国内外学者对于气-液聚结过滤理论已开展了广泛的研究,研究的方向主要集中在考察滤材过滤性能影响因素[5-10]、滤芯和滤材的性能测试分析[11-12]以及对气-液过滤机理的研究[13-16]等。Kampa等[13-14]研究了气-液过滤过程中液体的运移,提出了“跳跃-通道”压降半定量模型,并且解释了润湿压降的产生机制;Chen等[16]采用亲油和疏油玻璃纤维滤材进行实验,系统研究了孔径对聚结滤材过滤性能的影响;王润鹏等[10]研究了压力由0.1 MPa升至0.7 MPa时滤芯内的液体分布、滤材饱和度和过程压降的变化规律。上述学者的研究主要针对玻璃纤维材料,而隔离气滤芯的材料有玻璃纤维、聚酯纤维和烧结金属纤维3种,烧结金属多孔材料及由该材料构成的滤材是一种运用广泛的刚性过滤介质[17],具有机械强度高、耐高温、耐腐蚀等优点[18]。目前对于烧结金属纤维过滤材料的研究主要集中在材料制备及性能分析[19-20]、气-固和液-固过滤[21-22]等领域,国内外学者对于其气-液聚结过滤性能及机理鲜有研究,而且有关烧结金属滤芯气-液聚结过滤的性能尚未在现场实际运行工况下进行过探究。

因此,笔者在实验室和压气站现场分别设计搭建了隔离气滤芯性能测试装置,在2种工况下进行实验研究。在实验室内,对比研究了不同烧结毡孔径、不同孔径烧结毡排布以及不同过滤气速对滤芯过滤性能的影响;在压气站现场,对比分析了实验滤芯与压气站场现用滤芯的压降和效率,研究了滤芯在实际工况下的过滤性能。通过上述对金属滤芯过滤性能影响因素的分析,以及对滤芯在实际工况下过滤性能特性的研究,为进一步优化隔离气净化系统提供数据支持和优化方法,以期为隔离气滤芯的设计与研发提供理论参考。

1 实验部分

1.1 实验材料

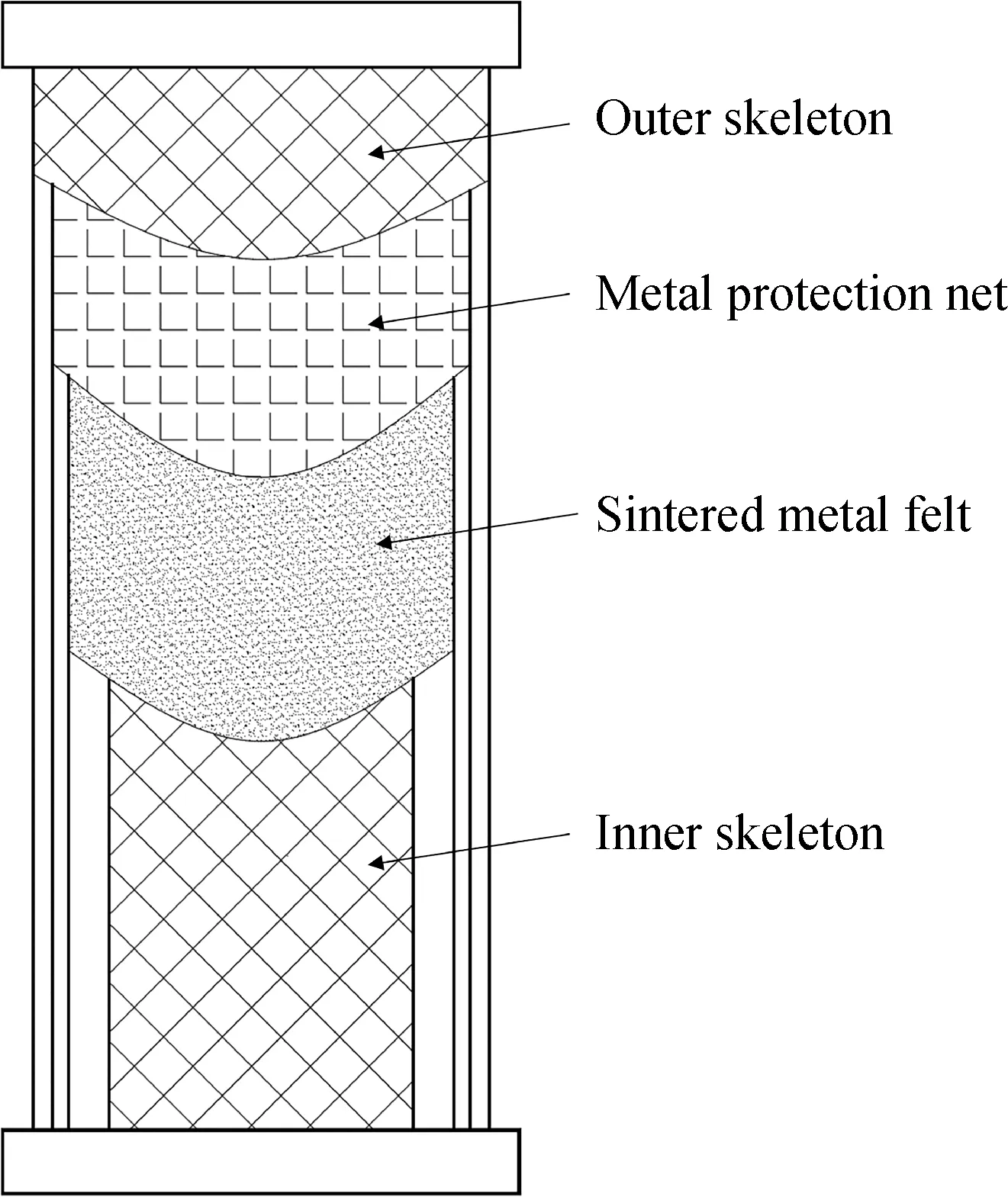

实验液体介质是国际测试标准中常用的癸二酸二辛酯(DEHS),上海麦克林生化科技有限公司产品;烧结金属毡滤材来自新乡市胜达过滤净化技术有限公司,材质为不锈钢;滤芯由烧结毡缠绕制成,根据烧结毡排布方式分为5种,分别记为滤芯A1、A2、A3、B1、B2;现场使用的滤芯(记为滤芯C)来自荷兰INDUFIL公司;所有滤芯的有效过滤面积均为0.0112 m2。表1为滤芯及烧结毡滤材参数。图1为滤芯的结构示意图。采用瑞典Biolin Scientific公司生产的Theta光学接触角测定仪测定DEHS液滴在烧结毡表面的接触角变化,初始液滴接触角在55°~70°之间,且液滴在1 s内完全浸入烧结毡,因此烧结毡为亲油型滤材。

图1 烧结金属滤芯结构示意图

1.2 隔离气滤芯气-液过滤性能实验装置及方法

1.2.1 实验室实验装置及方法

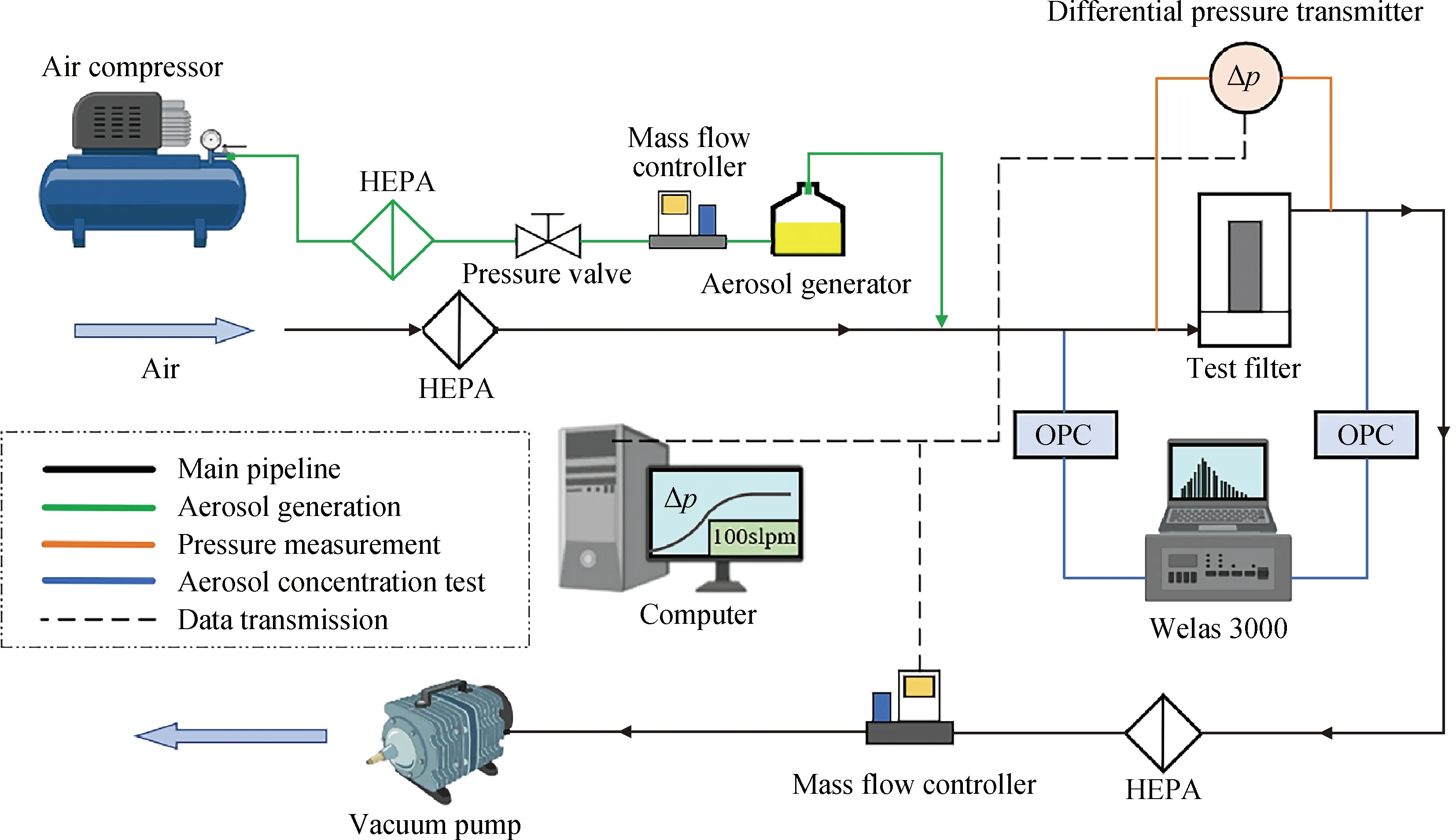

根据国内外相关标准建立隔离气滤芯气-液过滤性能实验装置,如图2所示。采用德国TOPAS公司生产的ATM 240型Laskin多分散气溶胶发生器产生雾化液滴,液滴与洁净的空气在主管路混合后进入被测滤芯,气流从滤芯下端流入,由滤芯内侧经金属烧结毡过滤后向滤芯外侧流动,随后进入下游管路;被滤芯拦截的液滴在烧结毡内部聚结后形成大液滴,在重力的作用下从滤芯外侧流入实验腔体下端的集液箱内。采用美国Alicat Scientific公司生产的MCR 500 slpm型质量流量控制器(精度为±0.4%)保证主管路流量恒定;采用美国Rosemount公司生产的3051DP型差压变送器(精度为±0.075%)测试滤芯的压降;采用德国PALAS公司生产的Welas 3000型光学颗粒物粒径谱仪对滤芯上、下游液滴的浓度和粒径分布进行测量,测试粒径范围为0.3~40 μm。实验环境温度维持在(25±1) ℃,实验环境相对湿度维持在45%±5%,每根滤芯的实验时间均维持在(6±0.5)h。

OPC—Optical particle counter;HEPA—High efficiency particulate air filter

1.2.2 现场试验装置及方法

为探究烧结金属滤芯在现场工况下的实际性能,在某压气站搭建了可测试长输天然气管道压缩机组隔离气滤芯性能的装置,如图3所示。在线检测装置通过现场的隔离气仪表管进行采样,使用压力表测试气体的压力,现场隔离气的工作压力为绝对压力0.75 MPa;样品气测压后进入光学粒子计数器(OPC),测试滤芯上游和下游的液滴浓度及粒径分布;随后样品气经过滤器和减压阀进行放空。需要说明的是,由于隔离气是空压机产生的压缩空气且输送管路独立于压缩机组,因此压缩机组的工作状态对隔离气的气质洁净度及滤芯性能影响很小,出于安全考虑,本次试验选择在机组停机期间进行。

OPC—Optical particle counter

1.3 性能表征及分析方法

实验过程中记录的压降曲线称为过程压降曲线,当压降及下游液滴浓度均稳定后,表明滤芯达到稳定状态,此时的压降和效率称为稳态压降和稳态效率,稳态时的性能是评价气-液聚结滤芯的重要指标。通常效率较高的滤芯其压降也较高,本研究中考虑到过滤效率和压降两方面因素的过滤性能品质因子(FQ)对滤芯综合性能进行评价。过滤效率(η)和品质因子的计算如式(1)和式(2)所示。

(1)

(2)

式中:Pe为穿透率,%;Cin和Cout分别为上、下游液滴计数浓度,Particle/cm3;Δp为滤芯的压降,kPa。分析过滤效率通常使用累计过滤效率(ηc)和分级过滤效率(ηf),累计过滤效率表示直径大于等于d的液滴的过滤效率,其计算式如式(3)所示;分级过滤效率表示直径等于d的液滴的过滤效率,其计算如式(4)所示,d为每个测量区间液滴的平均粒径(直径),μm。

(3)

(4)

式中:Cin,≥d和Cout,≥d分别为上、下游粒径大于等于d的液滴的计数浓度,Particle/cm3;Cin,d和Cout,d分别为上、下游粒径等于d的液滴的计数浓度,Particle/cm3。

2 结果与讨论

2.1 实验室实验结果

2.1.1 烧结毡孔径对滤芯过滤性能的影响

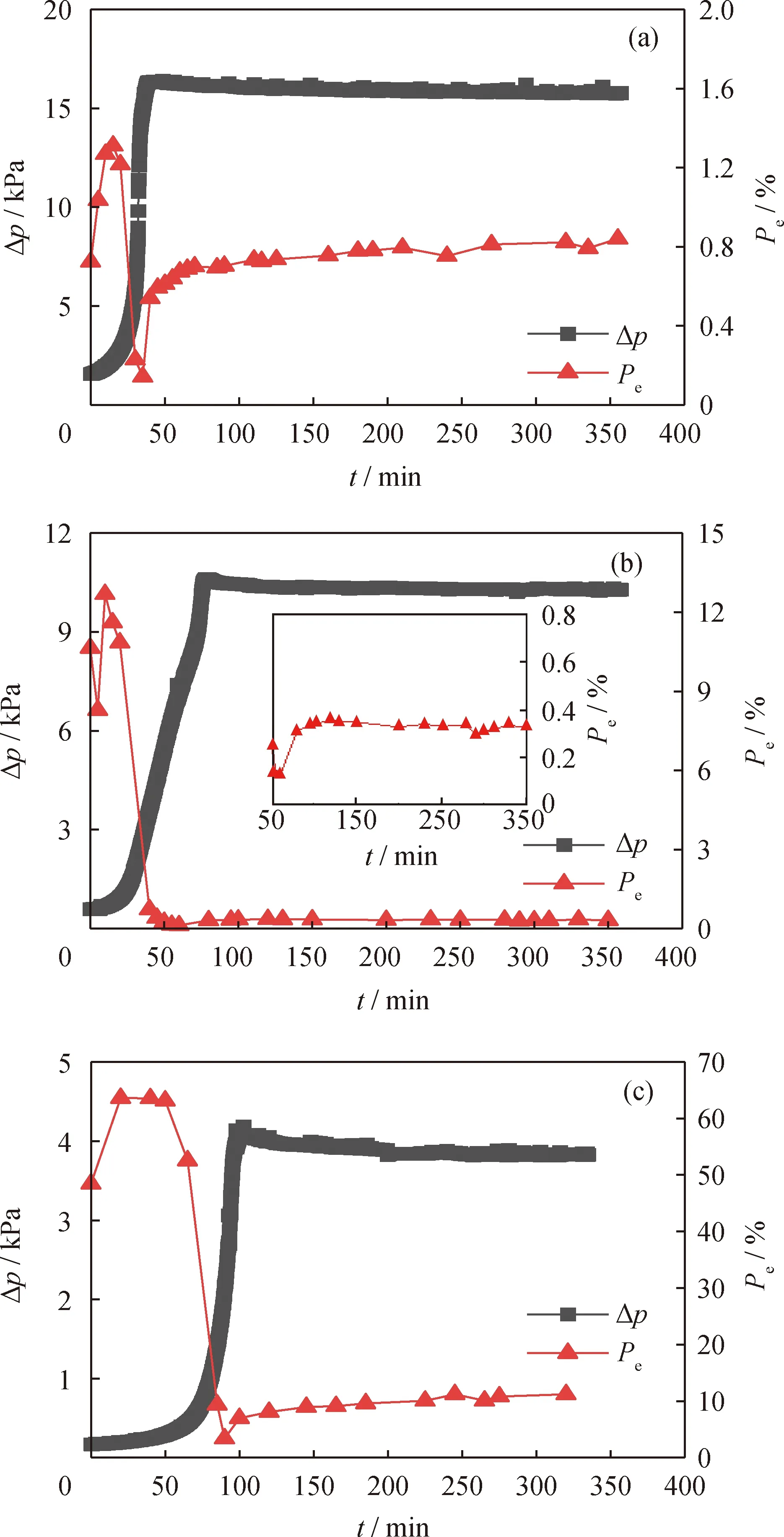

为分析烧结毡孔径对金属滤芯过滤性能的影响,分别对滤芯A1、A2、A3进行实验,实验主管路流量为100 L/min。图4为3种滤芯在过滤过程中的压降和穿透率曲线。由图4可以看出,孔径越大的滤芯达到稳态的时间越长,分析认为,滤芯孔径越大,过滤精度越低,在过滤初期拦截的液滴越少,液体在滤芯内部运移和聚结至达到滤材饱和的时间越长,使滤芯达到稳态阶段的时间延长。3种滤芯的穿透率均先增加后降低,最后稳定。在稳态阶段的初期,穿透率会略微上升,这是由于液膜此时在滤材背风侧外表面形成,引起二次夹带现象。金属滤芯在稳态阶段的穿透率明显低于通道阶段,金属滤芯的过滤精度相对较低,液膜的形成会增加液滴惯性捕集作用,被液膜捕集的上游液滴数量远大于二次夹带所增加的下游液滴数量,导致穿透率在液膜形成后降低。

图4 3种滤芯在过滤过程中压降(Δp)及穿透率(Pe)的变化

图5为3种滤芯的稳态过滤效率对比。滤芯A1和A2的孔径较小,对于粒径在0.3~1 μm范围的亚微米级液滴有很高的过滤效率,该粒径范围的液滴主要以拦截的方式被烧结毡捕获,当液滴跟随气流流线运动刚好与纤维表面接触时,液滴的动量会降低,被纤维拦截而沉积在纤维表面,孔径较小的滤材意味着单位面积上有更多的纤维,使液滴与纤维表面接触的概率增加,从而增强了液滴的拦截效应;对于粒径在1 μm以上的液滴,孔径较大的滤芯A3效率更高,分析认为,较小的孔径,其孔隙更大,气流剪切力更大,气流将液膜吹起形成气泡,气泡逐渐增大而后发生破裂,破裂的液膜在液体表面张力的作用下形成液滴,随后进入下游,造成二次夹带现象[5]。

图5 3种滤芯的稳态过滤效率(η)

总体而言,对于亚微米级液滴,孔径小的金属烧结毡滤芯具有更好的过滤效率;对于微米级液滴,孔径大的金属烧结毡滤芯过滤效果更好;对于二次夹带现象,孔径越小的烧结毡二次夹带现象越严重。在实验中,对滤芯C的过滤性能也进行了测试,其稳态压降为19.8 kPa,稳态效率为99.34%,过滤性能与滤芯A1相近,故选择滤芯A1作为后续现场的试验滤芯。

2.1.2 烧结毡排布对滤芯过滤性能的影响

为探究不同孔径烧结毡排布方式对于过滤性能的影响,对滤芯B1和B2进行实验,实验主管路流量为100 L/min。图6为滤芯B1和B2的压降和穿透率变化曲线。由图6中压降曲线可以看出,2种滤芯在过滤过程中的压降都经历了2次跳跃,这是因为金属滤芯2层聚结层被保护网隔开,且液膜厚度都是微米级[23],聚结层的间隔距离超过了液膜的厚度,使第一层聚结层形成了液膜,从而引起了压降的二次跳跃。从图6中穿透率曲线可以看出,由于滤芯B2的第二层聚结层过滤精度较低,达到稳态前,滤芯B2穿透率高于滤芯B1;滤芯达到稳态后,形成了稳定的液膜,由于第一层聚结层过滤精度最高,未被过滤的小液滴在第二层聚结层也难以捕获,与第二层液膜二次夹带产生的液滴一起进入下游,导致下游液滴数量升高,穿透率随之上升。

图6 滤芯B1和B2在过滤过程中压降(Δp)及穿透率(Pe)的变化

图7为滤芯B1和B2的稳态过滤效率曲线。由图7可以看出,2种滤芯第一层聚结层过滤精度相同,对于粒径在0.3~5 μm范围液滴的过滤效率相近;对于粒径在5 μm以上的大液滴,2种滤芯均出现二次夹带现象,其中,第二层聚结层孔径较小的滤芯B1二次夹带现象更严重,这是气流在滤芯B1第二层聚结层的孔隙速度更大造成的。结合图5的结果分析,烧结毡孔径递增排布滤芯的过滤效率在大液滴处明显高于单一孔径烧结毡滤芯,是因为第二层较大孔径的聚结层对气体在孔隙间的流动进行了减速,使气流的剪切力减小,降低了对第二层液膜的破坏效果,从而减少了二次夹带现象,提升了大直径液滴的过滤效率。

图7 滤芯B1和B2的稳态过滤效率(η)

2.1.3 过滤气速对滤芯过滤性能的影响

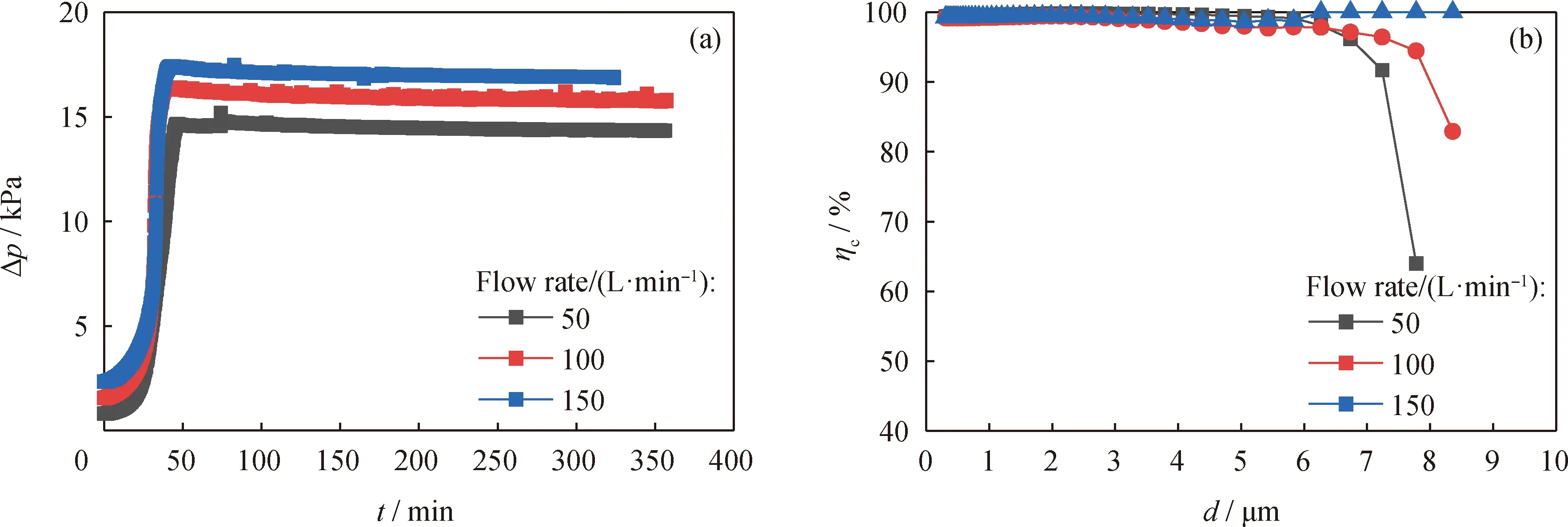

通过使用不同的实验主管路流量(50、100、150 L/min)对滤芯的过滤气速(实验主管路流量与滤芯过滤面积的比值,m/s)进行改变,研究不同过滤气速对于烧结金属滤芯过滤性能的影响,实验滤芯为A1和B2。图8为滤芯A1在不同实验主管路流量下的过程压降及累计过滤效率曲线。由图8可见,实验主管路流量增加,滤芯的过滤气速升高,稳态压降升高,二次夹带现象减少,大直径液滴的过滤效率升高。分析认为,气速提升使烧结毡更多的孔隙被气体填充,减少了液膜的面积,从而降低了因液膜破裂造成的二次夹带现象。图9为滤芯B2在不同实验主管路流量下的过程压降及累计过滤效率曲线。由图9可见,滤芯B2的稳态压降随着过滤气速的升高而增加,大直径液滴的过滤效率随之降低。分析认为,第一层液膜的形成对气流进行了减速,减小了气流的剪切力,从而减少了第二层液膜的破裂,在实验主管路流量50 L/min下的气流剪切力不足以破坏滤芯背风侧的液膜,此时未发生二次夹带现象。因此,高气速工况时单层滤芯效果更好,低气速工况时,孔径递增的双层滤芯效果更好。

图8 滤芯A1在不同实验流量下的过程压降(Δp)和累积过滤效率(ηc)曲线

图9 滤芯B2在不同实验流量下的过程压降(Δp)和累积过滤效率(ηc)曲线

2.2 压气站现场试验结果

为探究烧结金属滤芯在现场高压工况下的实际应用性能,在长输天然气管道某压气站内搭建了隔离气滤芯测试装置,选择与滤芯C实验室测试结果相近的滤芯A1进行现场试验。图10为压气站现场隔离气中液滴直径分布。由于现场空压机出口处设置了过滤装置,因此隔离气滤芯上游的杂质主要是0.2~0.6 μm范围内的亚微米级液滴。

图10 压气站现场实际工况下隔离气液滴平均粒径(直径)(d)分布

图11为压气站现场实际工况下滤芯A1和滤芯C的过程压降曲线。滤芯A1和滤芯C达到稳态分别需要10 d和4 d。由于现场滤芯的压降达到特定值时将进行更换,因此滤芯A1具有更长的使用寿命,同时滤芯A1的稳态压降比滤芯C低7 kPa。由于较高的压力使气体密度和滤芯内部液体持液量增加,增大了气流的阻力,使2种滤芯的稳态压降都要比常压测试结果高10~13 kPa。

图11 压气站现场实际工况下滤芯的过程压降(Δp)曲线

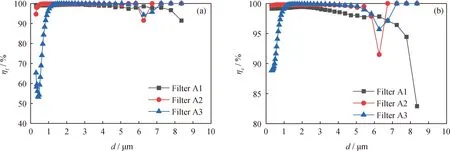

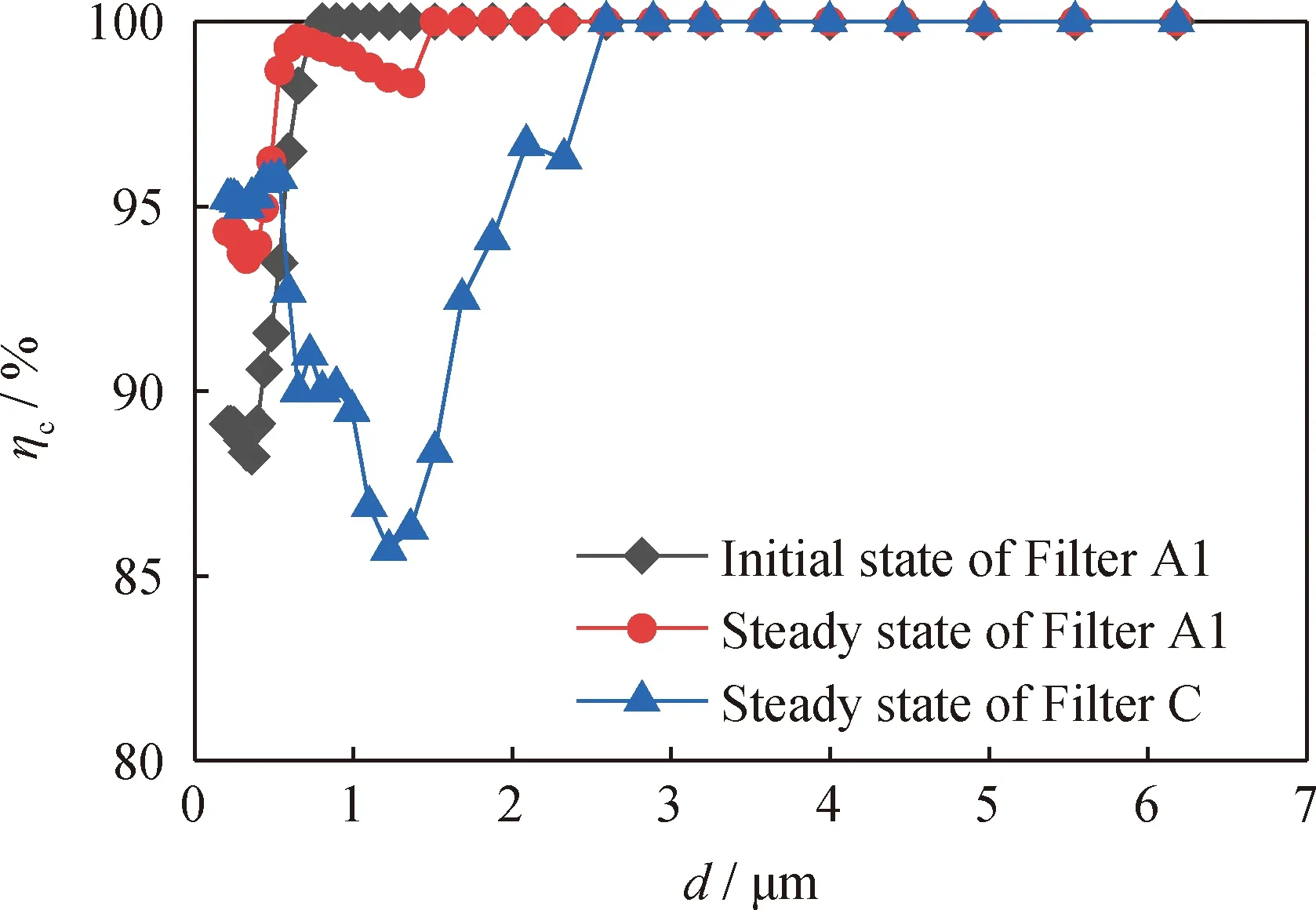

图12为压气站现场实际工况下滤芯A1和滤芯C的累积过滤效率曲线。可见,滤芯A1的过滤效率变化规律与实验室测试结果相近,但是稳态时在粒径0.8~1.3 μm处的过滤效率出现了下降;相比实验室的实验结果,发生二次夹带现象的液滴粒径明显减小,直径大于1.5 μm的液滴被完全捕获。分析认为,隔离气压力较高,气流的剪切力更大,导致滤芯出气侧液膜面积更小,此时,造成二次夹带的主要原因是过滤气速高,使一部分已经从气相中分离的大液滴再次被气流带入下游,现场工况下的液滴较小,二次夹带的粒径也偏小。粒径在0.2~0.6 μm滤芯C的液滴过滤效率维持在95%左右,稍高于滤芯A1;滤芯A1和滤芯C发生二次夹带的液滴直径范围基本一致,且滤芯C的二次夹带更严重,在液滴直径范围0.6~1.6 μm的过滤效率比滤芯A1低10百分点左右,滤芯A1对隔离气的气质洁净度有很大的提升。

图12 压气站现场实际工况下的累积过滤效率(ηc)曲线

总体而言,与常压实验相比,滤芯A1和滤芯C在压气站现场的稳态压降升高了10~13 kPa;累计过滤效率下降了5百分点左右,二次夹带现象发生的液滴直径范围从5~10 μm减小到0.6~2 μm。综合品质因子结果分析,在现场实际工况下,滤芯A1和滤芯C的品质因子分别为0.110和0.092 kPa-1,滤芯A1比滤芯C高0.018 kPa-1,且二次夹带更少,具有更好的过滤性能。

3 结 论

(1)对不同烧结毡孔径、不同孔径烧结毡排布的滤芯过滤性能变化特性进行了实验研究,分析了滤芯聚结层孔径及排布对过滤性能的影响。对于单层烧结金属纤维滤芯,孔径越小对亚微米级液滴的过滤效果越好,但是二次夹带现象越严重;对于孔径递增的双层烧结金属纤维滤芯,第一层聚结层孔径相同的滤芯对于亚微米级液滴的捕获效果基本相同,第二层聚结层孔径较大的滤芯二次夹带现象减少。

(2)对不同实验主管路流量下的滤芯过滤性能进行了实验研究,分析了不同过滤气速对滤芯性能的影响。对于单层烧结金属滤芯,气速越高,稳态压降越大,大直径液滴的过滤效率越高;对于双层烧结金属滤芯,气速越高,稳态压降越大,大直径液滴的过滤效率越低。单层滤芯适用于高气速的工况,孔径递增的双层滤芯适用于低气速的工况。

(3)对压气站现场实际工况(绝对压力0.75 MPa)下的隔离气滤芯性能进行对比试验。滤芯A1的品质因子比滤芯C高0.018 kPa-1,且二次夹带更少,对于隔离气的气质洁净度有很大的提升,为隔离气净化系统的优化提供了可靠的设计方案。

(4)综合实验室实验与压气站现场试验结果分析,高压工况(绝对压力0.75 MPa)对滤芯的性能有一定的影响,相比于实验室实验(常压工况),累积过滤效率下降5百分点左右,稳态压降升高10~13 kPa。