CoMo/Al2O3-TiO2高芳烃催化油浆选择性加氢催化剂的实验研究

张孔远,李永浩,吴建民,何金康,马 亮,刘晨光

(中国石油大学(华东) 化学化工学院,山东 青岛 266580)

针状焦是一种外观为银灰色,有金属光泽的多孔炭素材料,具有低热膨胀系数、低孔隙度、低金属含量、低灰分、高电导率以及易石墨化等一系列优点,是制备冶金工业中高功率电极和超高功率电极的优质原料[1-2]。催化裂化油浆芳烃含量高,且多为2~4环结构(300~500 ℃馏分),是制备优质针状焦的前驱体。但由于催化裂化油浆中的饱和烃、胶质、沥青质、催化剂颗粒和硫等含量较高,需对其进行馏分切割、溶剂萃取(或超临界萃取)、加氢处理,才能得到理想的高芳烃、低硫含量针状焦原料[3]。在加氢脱硫过程中,随着硫含量的降低,催化油浆中的三环、四环芳烃含量逐渐降低,而这类芳烃是制备针状焦的优质原料,因此在降低芳烃损失的同时提高催化剂的脱硫活性成为了研究重点。

Al2O3-TiO2复合物是一种良好的催化剂载体,其不仅保留了Al2O3高机械强度、大比表面积等优点,同时制备的加氢催化剂具有加氢脱硫活性高等优点[4]。实验采用混捏法制备出不同TiO2含量的Al2O3-TiO2复合载体,等体积浸渍法浸渍CoMo活性组分,制备了不同TiO2含量的CoMo/Al2O3-TiO2催化剂,以国内某企业经减压蒸馏和超临界萃取得到的高芳烃催化油浆为原料,考察了催化剂的选择性加氢脱硫活性,并分析表征了TiO2含量对CoMo/Al2O3-TiO2催化剂性质的影响。

1 实验部分

1.1 原料和试剂

原料为国内某企业高芳烃催化油浆,其性质见表1。碱式碳酸钴(化学纯)、氧化钼(化学纯)、磷酸(分析纯),均为国药集团化学试剂有限公司产品;氢氧化铝干胶(工业品),烟台恒辉化工有限公司产品;偏钛酸(工业品),上海至鑫化工有限公司产品。

1.2 催化剂的制备

取45~65 g偏钛酸和400~500 g氢氧化铝干胶,加入5~15 g黏结剂,混捏30 min,将上述混合物料加入到F-26双螺杆挤条机中挤条成型,经120 ℃干燥4 h,800 ℃焙烧4 h,制得不同TiO2质量分数的Al2O3-TiO2载体。将10~15 mL磷酸加入盛有300 mL去离子水的三口烧瓶中,搅拌均匀;加热至一定温度后加入30~38 g的碱式碳酸钴和100~135 g氧化钼,恒温搅拌至溶液呈酒红色,冷却至室温后定容到所需体积,制得CoMo浸渍液。采用等体积浸渍法制备CoMo/Al2O3-TiO2催化剂,用CoMo浸渍液浸渍复合载体,经干燥、焙烧制备CoMo/Al2O3-TiO2催化剂样品,按TiO2质量分数分别为0、10%、15%、20%、30%制备的催化剂分别记为CoMo/Al2O3、CoMo/Al2O3-10%TiO2、CoMo/Al2O3-15%TiO2、CoMo/Al2O3-20%TiO2、CoMo/Al2O3-30%TiO2。商品催化剂记为CoMo/Al2O3-B,该催化剂中活性组分质量分数为w(MoO3)=16%、w(CoO)=3%。

1.3 催化剂的表征

采用美国Micromertics公司生产的TRISTAR型自动吸附仪测定催化剂的孔体积、比表面积和孔径分布。采用荷兰Panalytical B.V公司生产的X′PertproMPD型X射线衍射仪进行催化剂的活性相结构分析。采用Quanta Chrome公司生产的CHEMBE-3000型NH3-TPD-TPR联合实验装置对催化剂进行NH3-TPD分析。采用美国Thermo Nicolet公司生产的Nexus型傅里叶变换红外光谱仪分析催化剂表面酸性质。采用日本JEOL公司生产的JEM-2100UHR型高分辨透射电子显微镜观察催化剂活性位的分布。采用美国Perkin-Elmer Physics Electronics公司生产的PHI5300 型X射线光电子能谱仪测定催化剂样品中Co和Mo的化学价态。

1.4 催化剂的选择加氢脱硫活性评价

以质量分数为2%CS2的航空煤油为预硫化油,在压力4.0 MPa、温度320 ℃、体积空速1.5 h-1、氢/油体积比400/1的条件下对所制备的催化剂进行硫化,并对其分别命名为S-CoMo/Al2O3、S-CoMo/Al2O3-10%TiO2、S-CoMo/Al2O3-15%TiO2、S-CoMo/Al2O3-20%TiO2、S-CoMo/Al2O3-30%TiO2。以国内某企业高芳烃催化油浆为原料,采用100 mL固定床加氢评价装置进行催化剂的选择加氢脱硫活性评价。反应条件为:体积空速1.5 h-1,氢/油体积比为450,压力4.0 MPa,反应温度分别为320、340、360、380 ℃。

采用德国Analytikjena公司生产的Multi EA3100型S/N分析仪分析原料和加氢产物的S、N含量。采用氧化铝吸附法进行加氢产物的四组分分析。采用美国LECO公司生产的Pegasus GC-HRT 4D型号全二维气相色谱飞行时间-质谱仪分析加氢产物族组成。

采用加氢脱硫率(RHDS,%)、芳烃饱和率(RHYD,%)和选择性因子(S)作为评价催化剂加氢脱硫活性和选择性指标。选择性因子S表示加氢脱硫与芳烃加氢饱和的选择性关系,S值越高,表示催化剂的加氢脱硫选择性越好,即达到相同加氢脱硫率时,芳烃损失率越低。加氢脱硫率、芳烃饱和率、选择性因子计算式分别如式(1)~(3)所示。

(1)

RHYD=wA,Feed-wA,Pro

(2)

(3)

式中:wS,Pro为加氢产物中硫质量分数,%;wS,Feed为原料中硫质量分数,%;wA,Pro为加氢产物中芳烃质量分数,%;wA,Feed为原料中芳烃质量分数,%。

可以通过硫化态催化剂XPS谱图中Mo4+、Mo5+、Mo6+的面积计算催化剂的硫化度(D,%),其计算式如式(4)所示。可以通过计数每个硫化态催化剂不同部位10张以上的HRTEM照片,总计约200个MoS2颗粒的片层长度和堆垛层数,计算每个硫化态催化剂的MoS2颗粒的平均片层长度(LA,nm)和平均堆垛层数(NA),计算式如式(5)~(6)所示。

(4)

(5)

(6)

式中:AMo4+为硫化态催化剂XPS谱图中Mo4+的面积;AMo5+为硫化态催化剂XPS谱图中Mo5+的面积;AMo6+为硫化态催化剂XPS谱图中Mo6+的面积;x为MoS2颗粒的最长片层长度;Li为MoS2片层长度,nm;ni为Li的数目;y为MoS2片层的最大堆垛层数;Ni为MoS2片层堆垛层数;mi为Ni的数目。

2 结果与讨论

2.1 TiO2含量对CoMo/Al2O3-TiO2催化剂孔结构性质的影响

表2为不同TiO2含量CoMo/Al2O3-TiO2催化剂的孔结构性质。由表2可以看出,随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的比表面积、孔体积减小,平均孔径增大,这是因为由偏钛酸焙烧得到的TiO2的比表面积、孔体积比由氢氧化铝干胶焙烧得到的氧化铝小。通过混捏法制备Al2O3-TiO2复合载体时,TiO2和Al2O3结合在一起,共同影响复合载体的性质,随着TiO2含量的增加,TiO2对复合载体的影响逐渐增大,因此所制备载体和催化剂的孔体积和比表面积减小[5-6]。催化剂的比表面积和孔体积减小会使相同含量活性组分的分散性变差(超过单层分散),活性组分粒子变大,孔径增加有利于大分子芳烃的扩散,缩短在催化剂孔道中的停留时间。

表2 不同TiO2含量CoMo/Al2O3-TiO2催化剂孔结构性质

2.2 TiO2含量对CoMo/Al2O3-TiO2催化剂晶相组成的影响

图1为不同TiO2含量CoMo/Al2O3-TiO2催化剂的XRD谱图。由图1可以看出,制备的5种催化剂在2θ为37.5°、46.5°、67.5°处均出现了γ相和δ相Al2O3的衍射峰,且随着TiO2含量的增加,Al2O3衍射峰的峰型基本没有发生变化,说明混捏法制备Al2O3-TiO2复合载体时TiO2没有改变Al2O3晶型,但是TiO2粒子会覆盖部分Al2O3表面导致Al2O3衍射峰强度降低。

(1)CoMo/Al2O3;(2)CoMo/Al2O3-10%TiO2;(3)CoMo/Al2O3-15%TiO2;(4)CoMo/Al2O3-20%TiO2;(5)CoMo/Al2O3-30%TiO2

4种含钛催化剂的XRD衍射图在2θ为25.3°、37.8°、48.1°、52.4°、62.7°处均出现了属于锐钛矿型TiO2的特征衍射峰,在2θ为36.1°和54.2°处出现了属于金红石型TiO2的特征衍射峰;随着TiO2含量的增加,锐钛矿型和金红石型衍射峰强度增加,TiO2晶粒变大。

通常情况下锐钛矿型TiO2在500~700 ℃下焙烧会转变成金红石型TiO2,而由图1可见,制备的4种含钛催化剂均出现了较弱的金红石型TiO2特征衍射峰,这是由于Al2O3与TiO2存在着相互作用,Al2O3增加了TiO2的热稳定性。郑柏存等[7]认为,由于Al3+进入TiO2晶格空隙,占据了O2-空位,增大了Ti4+和O2-的体积扩散阻力,抑制了TiO2的烧结,从而提高了TiO2的热稳定性。

5种催化剂在2θ为23.4°、25.6°处均出现CoMoO4特征峰,说明部分CoO和MoO3焙烧后形成CoMoO4,生成CoMoO4与催化剂的孔结构性质关系不大,与催化剂中CoMo含量和比表面积有关,CoMoO4相比CoO和MoO3更难硫化,对催化剂的加氢活性有一定影响。

2.3 TiO2含量对CoMo/Al2O3-TiO2催化剂表面酸性质的影响

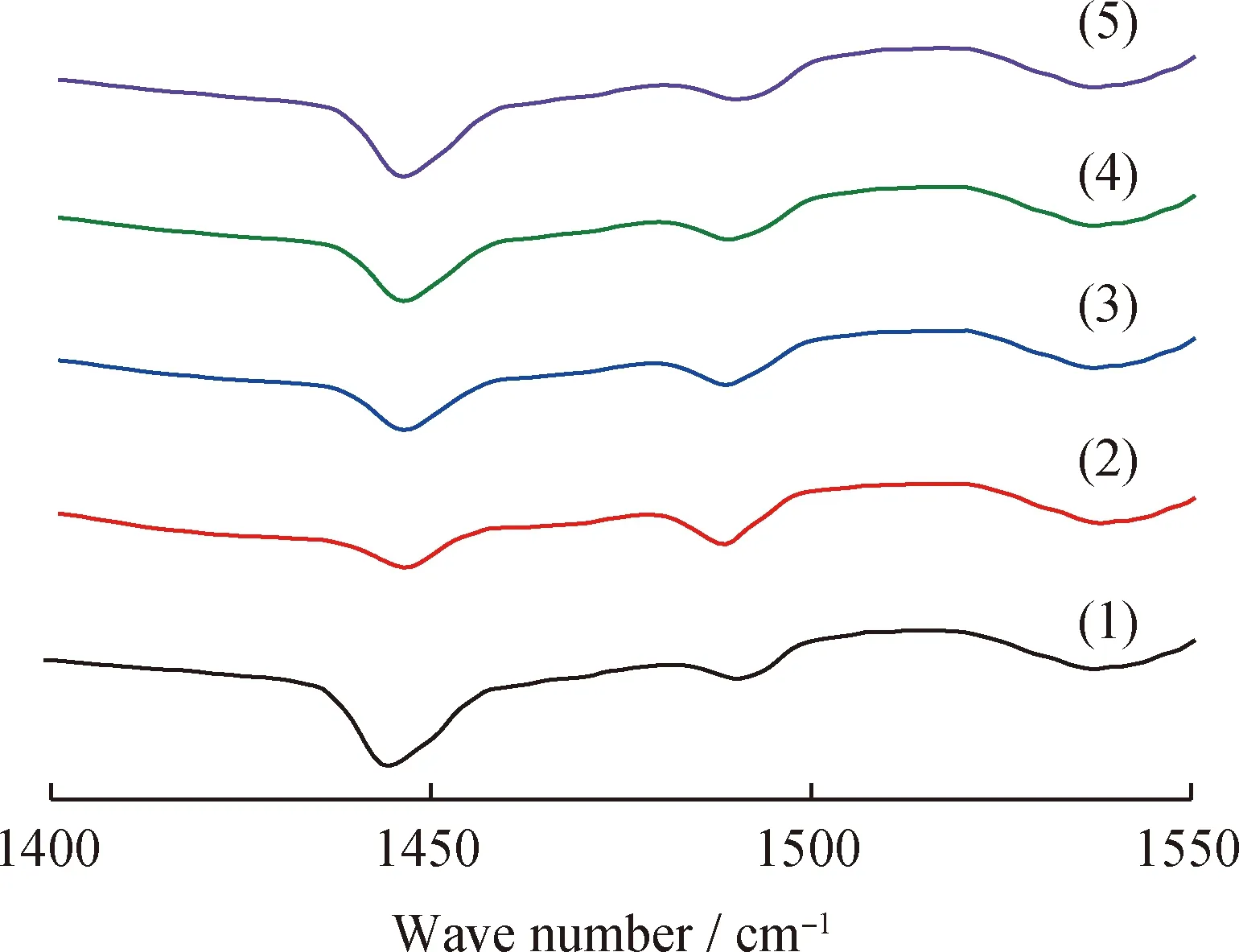

图2为不同TiO2含量CoMo/Al2O3-TiO2催化剂的Py-IR谱图。由图2可以看出,5种催化剂在1450、1490和1540 cm-1附近均出现了特征吸收峰,1450 cm-1附近出现的特征吸收峰代表催化剂具有Lewis (L)酸中心,1540 cm-1附近出现的特征吸收峰代表催化剂具有Brönsted (B)酸中心。随着TiO2含量的增加,催化剂的L酸逐渐增多。这是因为TiO2含量较低时,TiO2晶粒尺寸较小、分散度较好,进入TiO2晶格空隙的Al3+较多,暴露出的阴离子空位较少,导致其L酸量较少;随着TiO2含量的增加,TiO2晶粒尺寸增大,致使进入TiO2晶格空隙的Al3+数量减少,导致暴露的阴离子空位增多,使其L酸量有一定程度的增加[8-9]。

(1)CoMo/Al2O3;(2)CoMo/Al2O3-10%TiO2;(3)CoMo/Al2O3-15%TiO2;(4)CoMo/Al2O3-20%TiO2;(5)CoMo/Al2O3-30%TiO2

图3为不同TiO2含量CoMo/Al2O3-TiO2催化剂的NH3-TPD曲线。表3为不同TiO2含量CoMo/Al2O3-TiO2催化剂的表面相对酸量。由图3和表3可见:5种催化剂均是以弱酸为主,中强酸酸量相对较少,CoMo/Al2O3催化剂的总酸量、弱酸量、中强酸量均高于含TiO2催化剂;随着TiO2含量的增加,含TiO2催化剂的酸量逐渐增加,加入一定量的TiO2可以明显降低载体的表面酸量,这与吡啶红外分析结果规律和原因一致。高芳烃催化油浆中含硫化合物和多环芳烃加氢均分为吸附-表面反应和脱附3个阶段,催化剂表面的弱酸减少不利于含硫化合物分子的吸附,更不利于多环芳烃的吸附,而有利于提高高芳烃催化油浆选择加氢脱硫反应的选择性。

(1)CoMo/Al2O3;(2)CoMo/Al2O3-10%TiO2;(3)CoMo/Al2O3-15%TiO2;(4)CoMo/Al2O3-20%TiO2;(5)CoMo/Al2O3-30%TiO2

表3 不同TiO2含量CoMo/Al2O3-TiO2催化剂的表面相对酸量占总酸量百分比

2.4 TiO2含量对CoMo/Al2O3-TiO2催化剂硫化性能的影响

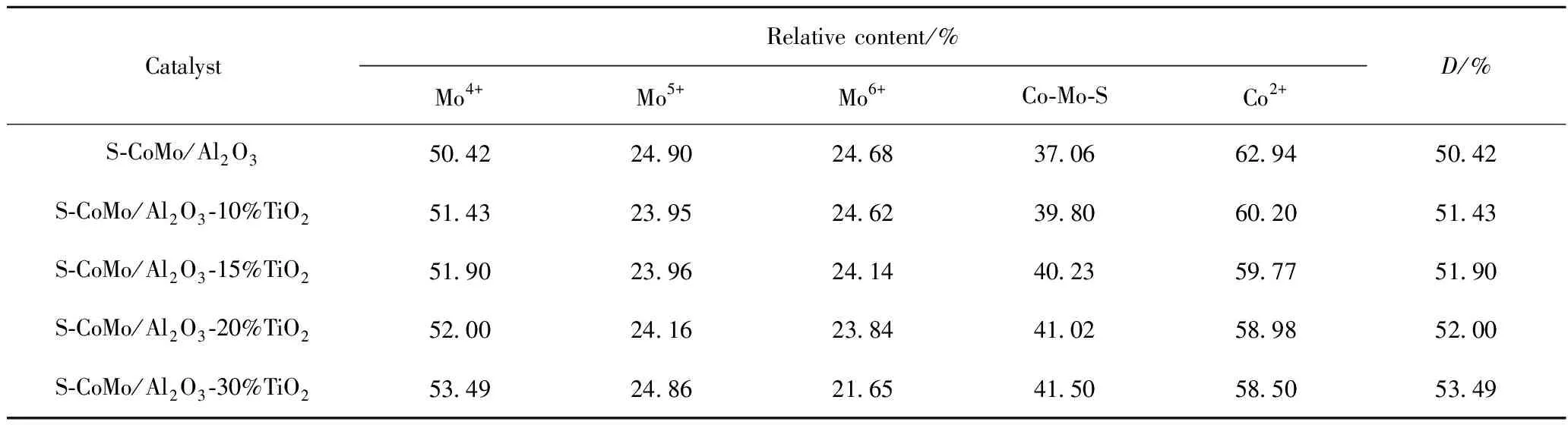

图4为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的Mo 3d的XPS谱图。图5为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的Co 2p的XPS谱图。表4为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂XPS数据和硫化度。

图4 不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的Mo 3d的XPS谱图

表4 不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂XPS数据和硫化度(D)

从图4可以看出:硫化后CoMo/Al2O3-TiO2催化剂中有3种不同价态的Mo 3d,有6个对应的峰,其中228.94 eV和232.10 eV附近归属于MoS2的Mo 3d5/2和Mo 3d3/2的结合能,230.56 eV和233.71 eV附近归属于MoOxSy的Mo 3d5/2和Mo 3d3/2的结合能,232.85 eV和236.00 eV附近归属于MoO3的Mo 3d5/2和Mo 3d3/2的结合能。

从图5可以看出:硫化后CoMo/Al2O3-TiO2催化剂中有2种不同价态的Co 2p,总共有4个对应的峰,其中779.06 eV和794.26 eV附近归属于CoMoS相的Co 2p3/2和Co 2p1/2的结合能,781.89 eV和797.09 eV附近归属于Co2+的Co 2p3/2和Co 2p1/2的结合能。

从表4可以看出:5种硫化态CoMo/Al2O3-TiO2催化剂的硫化度均偏低,这是由于制备催化剂样品后未能及时进行表征,而使催化剂表面氧化造成的。随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的Mo4+含量增多,Mo6+含量减少,硫化度增加。根据Ramírez等[10]的研究结论,这一方面是由于四面体Mo物种与Al2O3表面的Ⅰa和Ⅱa 2种羟基存在相互作用,而Al2O3-TiO2复合载体中的TiO2可以消除Al2O3表面最活泼的Ⅰa和Ⅱa 2种羟基,削弱了活性金属与载体之间的相互作用,从而减少了难以还原的四面体Mo物种的形成,提高了催化剂硫化的程度;另一方面,Ti4+物种在H2S的作用下可以被还原成Ti3+物种,而MoS2中Mo的空轨道与Ti4+中Ti的d轨道位置相近,所以Ti3+中心可以将电子转移到Mo中心促进MoO3的还原硫化。从表4还可以看出:随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的CoMoS相占比逐渐增加,这是由于,TiO2可以减少四面体Mo物种的形成,硫化过程中可以提高催化剂Mo的硫化度,生成更多的MoS2片层,提供更多的MoS2片层棱边,促进更多CoMoS相的形成。

2.5 TiO2含量对CoMo/Al2O3-TiO2催化剂活性组分分散性能的影响

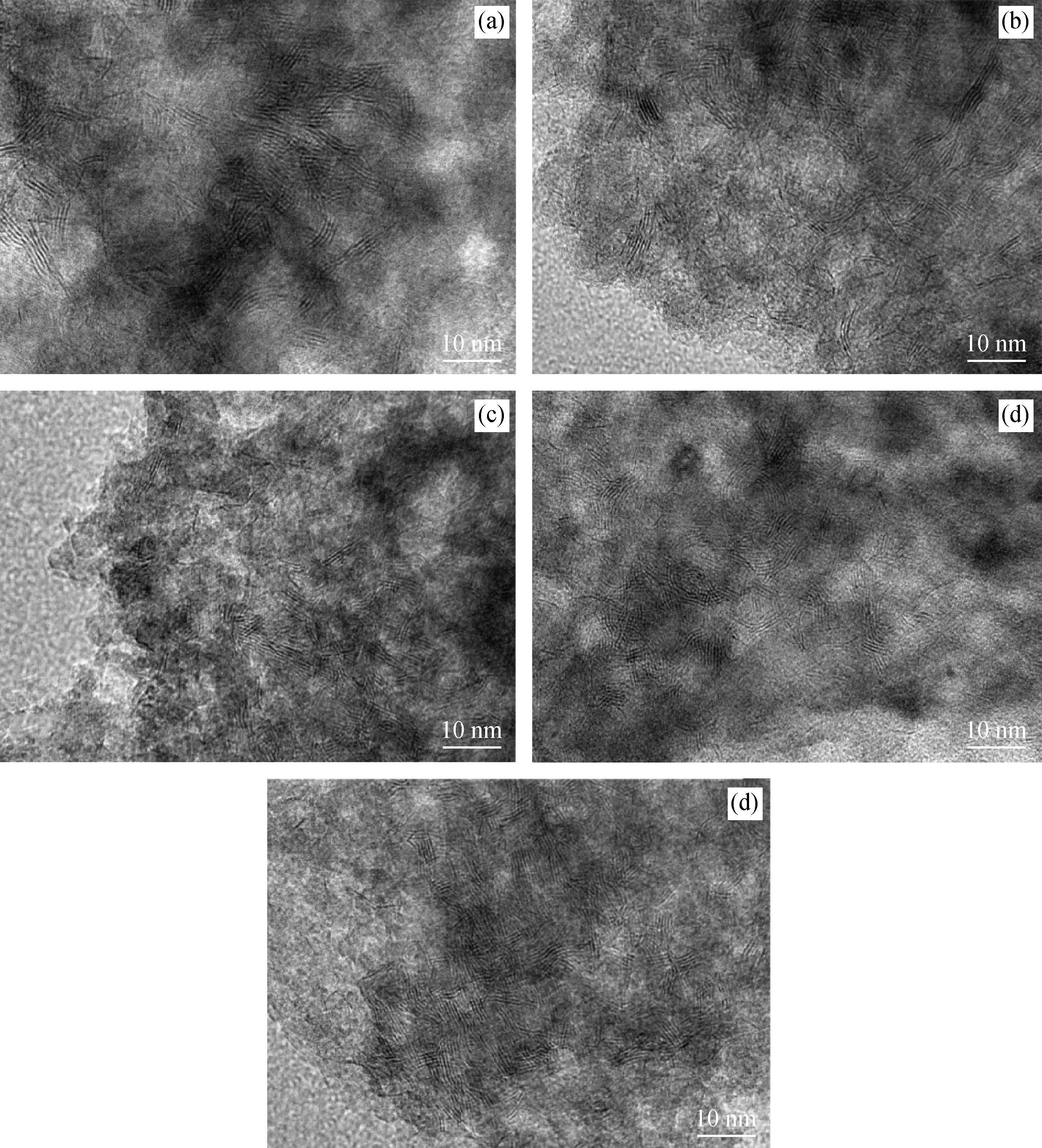

图6为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的HRTEM照片。图6中条纹为MoS2片层,黑色阴影部分为金属粒子。由图6可以看出,随着TiO2含量的升高,图中黑色阴影部分颜色变浅、面积增大,表明金属粒子分散性变好,同时MoS2片层变短、层数增加,证明TiO2有助于活性金属的分散和MoS2片层的堆叠[11]。

图6 不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的HRTEM照片

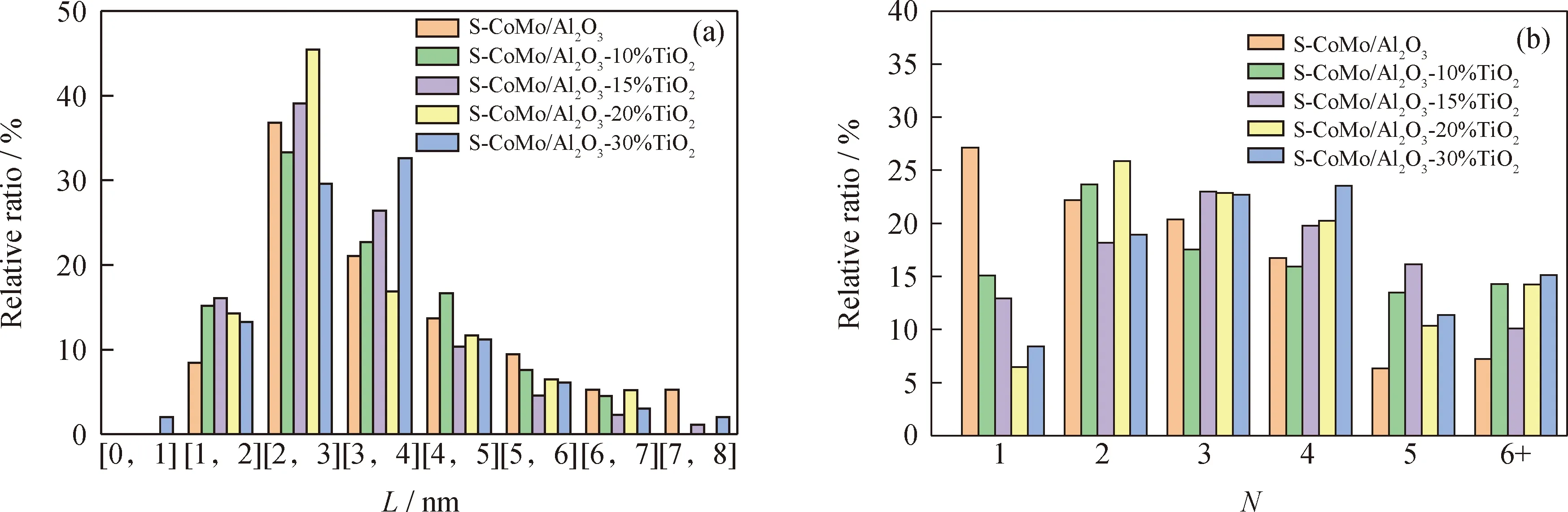

图7为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的MoS2片层分布。表5为不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的MoS2片层平均长度和平均堆垛层数。

L—MoS2 lamellar length;N—MoS2 lamellar stacking layer number

表5 不同TiO2含量CoMo/Al2O3-TiO2硫化态催化剂的MoS2片层平均长度(LA)和平均堆垛层数(NA)

从图7(a)可以看出:5种催化剂的MoS2片层长度多分布在2~5 nm区间中,S-CoMo/Al2O3表面的MoS2片层分布域较宽,在>5 nm区间仍有一定的分布;S-CoMo/Al2O3-10%TiO2和S-CoMo/Al2O3-15%TiO2表面的MoS2片层分布较为相似,均以2~4 nm为主,1~2 nm区间和4~5 nm区间比例相差不大;S-CoMo/Al2O3-20%TiO2表面的MoS2片层以2~3 nm为主,3~4 nm区间分布较少;S-CoMo/Al2O3-30%TiO2表面的MoS2片层以2~4 nm区间为主,但3~4 nm区间比例大于2~3 nm区间比例。从图7(b)可以看出:S-CoMo/Al2O3催化剂的单层MoS2含量较高,占比达到27.14%,而其余4种催化剂的单层MoS2含量占比均在15%以下,与S-CoMo/Al2O3相比,其余4种催化剂的MoS2片层堆垛层数4层以上分布占比较高。

从表5可以得出:S-CoMo/Al2O3的MoS2片层平均长度较长,而S-CoMo/Al2O3-10%TiO2、S-CoMo/Al2O3-15%TiO2、S-CoMo/Al2O3-20%TiO2、S-CoMo/Al2O3-30%TiO2的MoS2片层平均长度均小于S-CoMo/Al2O3,并且随着TiO2含量的增加,MoS2片层堆垛层数增加。造成上述现象的原因可能是随着TiO2含量增加,CoMo/Al2O3-TiO2催化剂比表面积和孔体积减小,活性金属单层分散阈值降低,MoS2片层堆垛层数逐渐增加;同时TiO2削弱Mo物种与Al2O3之间的相互作用,促进Mo物种的硫化,并促进CoMoS(Ⅱ型)活性相的形成。

Topsøe等[12-13]指出,在CoMoS相中,Co位于MoS2片层的棱边,当Co位于单层MoS2片层棱边时生成CoMoS(Ⅰ型)活性相,当Co位于多层MoS2边缘时则生成CoMoS(Ⅱ型)活性相。CoMoS(Ⅰ型)活性相与载体相互作用较强,同时生成的S空穴难以吸附具有空间位阻的含硫化合物;而CoMoS(Ⅱ型)活性相与载体相互作用较弱,并且生成的S空穴的周围空间较大,不存在空间效应,可以吸附空间位阻较大如4,6-二甲基二苯丙噻吩这类物质并完成脱硫反应。生产针状焦高芳烃催化油浆的适宜馏分为360~520 ℃,其中的含硫化合物多为双环及三环的苯并萘并噻吩、带甲基的苯并萘并噻吩及其同系物、萘并噻吩、二甲基二苯并噻吩及其同系物、9H-硫杂蒽、带甲基的苯并噻吩及其同系物、苯并噻吩等,因此较高TiO2含量有助于催化剂脱硫活性的提高[14]。

2.6 TiO2含量对CoMo/Al2O3-TiO2催化剂选择加氢脱硫活性的影响

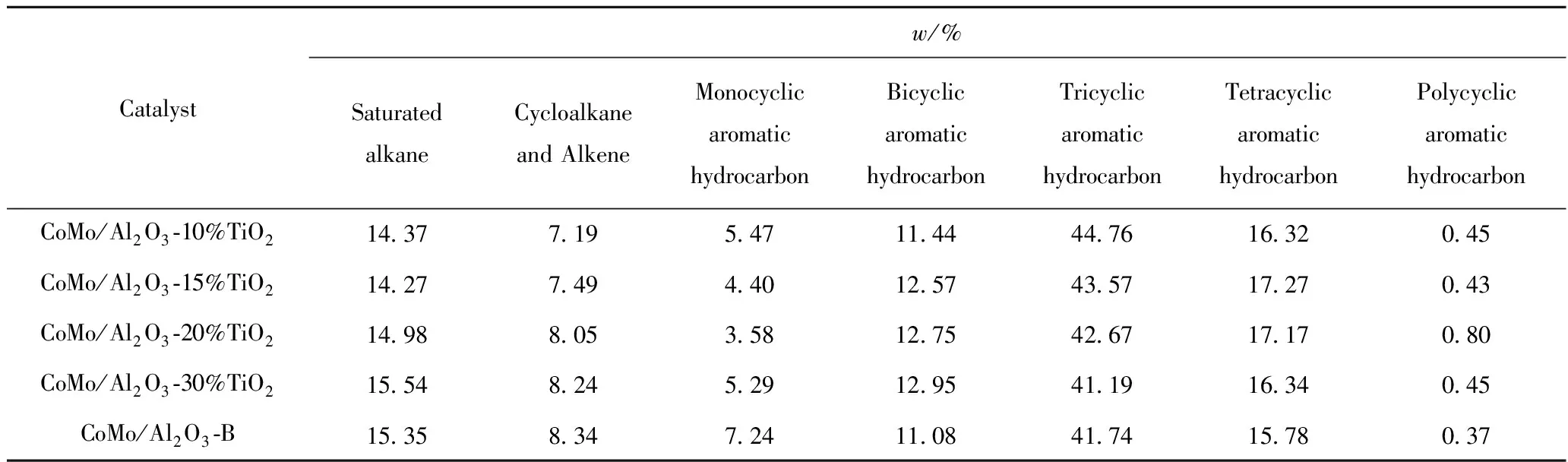

不同反应温度下TiO2含量对CoMo/Al2O3-TiO2催化剂加氢脱硫活性的影响结果见图8,加氢产物四组分含量和芳烃饱和率见表6,产物族组成结果见表7,催化剂的选择性因子见图9。

图8 TiO2含量对CoMo/Al2O3-TiO2催化剂加氢脱硫活性的影响

图9 不同TiO2含量CoMo/Al2O3-TiO2催化剂的选择性因子(S)

表6 不同TiO2含量CoMo/Al2O3-TiO2催化剂加氢产物四组分含量及芳烃饱和率(RHYD)

表7 不同TiO2含量CoMo/Al2O3-TiO2催化剂加氢产物的族组成

从图8可以看出:随着反应温度的升高,6种催化剂的脱硫活性都增大。反应温度为320和340 ℃时,脱硫率随着TiO2含量的增加逐渐降低,CoMo/Al2O3的脱硫率最高。这是因为随着TiO2含量的增加,催化剂的比表面积和孔体积逐渐减小,提供的活性位点逐渐减少,在较低反应温度下,总脱硫率低,脱除的主要是易脱除的含硫化合物,影响脱硫率的主要是催化剂活性位的数量。

随着反应温度升高到360和380 ℃时,脱硫率随着TiO2含量的增加呈先增大再减小的趋势。一方面是由于随着TiO2含量的增加,催化剂的表面酸量先减少后增多,催化剂表面酸量越多,对含硫化合物的吸附能力越强,越有利于加氢脱硫反应的发生;另一方面是由于随着TiO2含量的增加,催化剂表面MoS2片层堆垛层数增加,在较高的反应温度下,脱除的含硫化合物结构复杂,空间效应较大,因此堆垛层数较高,Ⅱ型CoMoS活性相含量较高的催化剂的脱硫效果较好。CoMo/Al2O3-30%TiO2的脱硫活性低于其余TiO2改性催化剂,这是由于CoMo/Al2O3-30%TiO2催化剂的比表面积和孔体积较小、活性组分在载体表面分散性较差、生成的活性中心较少造成的。TiO2改性催化剂的脱硫活性均优于商品催化剂CoMo/Al2O3-B。

从表6可以看出:在考察温度320~380 ℃范围内,随着反应温度的升高,加氢产物中的饱和分含量增加,芳香分含量降低。这是由于实验反应温度范围内,芳烃加氢反应均为动力学控制,随着反应温度的升高,芳烃加氢反应速率加快[15]。在320~380 ℃温度范围内,随着TiO2含量的增加,芳烃饱和率逐渐增大。这一方面是由于随着TiO2含量的增加,催化剂比表面积和孔体积减小,提供的活性位点减少,使得催化剂的芳烃加氢活性降低;另一方面是由于随着TiO2含量的增加,催化剂的表面逐渐增多,适量的提高催化剂的酸强度会增强催化剂吸附芳烃的能力,使得加氢产品芳烃损失增大。TiO2改性催化剂的芳烃饱和率均小于商品催化剂。

从表1和表7可以看出:高芳烃催化油浆加氢精制后,五环芳烃和四环芳烃减少,三环、双环和单环芳烃增加,烷烃含量略有增加,环烷烃和烯烃含量基本不变。这说明五环和四环芳烃发生加氢反应转变为四环和三环芳烃,同时双环和三环芳烃又进一步加氢成为单环芳烃,单环芳烃很难加氢转化为环烷烃或烷烃[16-17]。三环和四环芳烃是生产针状焦的优质原料,对比5种催化剂加氢产物的三环和四环芳烃含量可以看出,TiO2改性催化剂的三环和四环芳烃含量均高于商品催化剂。

从图9可以看出,同一反应温度下4种TiO2改性催化剂的选择性因子随着TiO2含量的增加逐渐减小,CoMo/Al2O3-10%TiO2催化剂的选择性因子最大。4种TiO2改性催化剂在同一温度下的脱硫率相差不大,芳烃饱和率对选择性因子的影响较大,由于CoMo/Al2O3-10%TiO2催化剂的芳烃加氢性能较弱,芳烃饱和率较低,CoMo/Al2O3-10%TiO2催化剂的选择性因子较高。4种TiO2改性催化剂的选择性因子均大于商品催化剂。随着反应温度的升高,6种催化剂的选择性因子均增大,这是因为随着反应温度的升高,脱硫率的增加幅度高于芳烃饱和率的增加幅度。

3 结 论

(1)随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的比表面积和孔体积降低,平均孔径增加;γ相和δ相Al2O3的衍射峰强度降低,锐钛矿和金红石晶相峰强度均增加;催化剂表面既有L酸又有B酸,以弱酸为主,存有较少量中强酸,表面酸量随着TiO2的增加逐渐增多,B酸基本没有变化。

(2)随着TiO2含量的增加,硫化态CoMo/Al2O3-TiO2催化剂的硫化度和Co-Mo-S相占比逐渐增大;催化剂表面MoS2片层平均堆垛层数增加。

(3)在320~340 ℃温度范围内,随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的脱硫率逐渐减小;在360~380 ℃温度范围内,随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂的脱硫率呈先增大再减小的趋势;在320~380 ℃温度范围内,随着TiO2含量的增加,CoMo/Al2O3-TiO2催化剂芳烃饱和率逐渐增大;当TiO2质量分数为10%时,CoMo/Al2O3-TiO2催化剂的选择性因子最高。