一种航天用磁性液体吸振器的减振性能研究

姚 杰,李 辉,李德才,2,赵心语,李振坤

(1.北京交通大学 机械与电子控制工程学院 微细尺度流动与相变传热北京市重点实验室,北京 100044;2.清华大学 摩擦学国家重点实验室,北京 100084)

航天器在轨运行阶段很容易受到外界和自身振动的影响,特别是一些大型柔性结构产生的低频振动,在缺乏空气阻尼的情况下,仅通过机构之间的弱摩擦很难被消除。为保障航天器的安全,必须对这些大型柔性结构采取抑振措施。

磁性液体是一种人工合成的胶体材料,兼具磁性和液体的流动性,被广泛应用于密封[1]、振动控制[2]、润滑[3]、传感器[4]和定点给药[5]等领域中。特别是在振动控制领域,磁性液体能被磁场束缚,在失重时不发生飘逸,非常适合空间抑振。比如,在外部磁场的作用下,磁性液体可以被束缚在其他液体无法存在的一些地方,例如在非常小的间隙或管道中作为能量耗散介质。当两个部件之间发生相对运动时,磁场将导致磁性液体在小间隙或管道内流动,然后振动能量被耗散。根据这一特性,美国航天局开发了一种无线电天文探测卫星用磁性液体黏滞阻尼器[6],可以有效的对小型航天器部件的振动进行消减。之后国内外学者相继对磁性液体线性阻尼器、活塞式磁性液体阻尼器、多孔弹性片状磁性液体阻尼器和调谐磁性液体阻尼器进行了研究。Wei等[7]基于磁性液体的磁黏特性设计了一种阻尼可调节的活塞式磁性液体减振器,通过建立动力学模型推导了其理论阻尼比。为了扩大减振频率范围,杨文荣等[8]提出了利用神经网络实现对磁性液体-泡沫金属减振器隔振系数的精准计算和隔振效果的控制。后来,又根据外磁场对磁性液体固有晃动频率的调节作用设计了一种调谐式磁性液体减振器[9],并研究了线圈电流对减振效果的影响。

磁性液体的另一个重要特性,即悬浮特性,被应用在吸振器中。磁性液体吸振器通常由密度大于磁性液体的惯性质量块、磁场和容器组成。当外部振动发生时,惯性质量块和容器发生相对运动,磁性液体将产生黏性阻尼力和一个驱使惯性质量块回到容器中心位置的恢复力。磁性液体的用量和黏度都对黏性阻尼力有影响,这意味着通过调整这些参数很容易获取所需的阻尼。此外,磁性液体悬浮力产生的恢复力,类似一个柔性弹簧,其刚度可以很小,这意味着磁性液体吸振器可以具有非常低的模量[10],非常适合于抑制空间低频振动。

磁性液体的悬浮特性可分为两种类型。第一类是磁性液体在外部磁场源的作用下能够悬浮比重大于其自身的非磁性材料,也被称为一阶悬浮[11]。第二类是永磁体在自身磁场的作用下可以稳定悬浮于磁性液体中,也被称为二阶悬浮[12]。Yao等[13]根据第一类悬浮特性设计了一种吸振器,使一块圆柱形铜块悬浮于壳体中,对自由振动具有非常好的减振效果。但是,这类吸振器需要的永磁体数量较多,悬浮不稳定,导致减振效果也不稳定。因此大部分磁性液体吸振器都使用了第二类悬浮特性。永磁体在磁性液体中的自悬浮非常稳定,这可以大大简化结构。Wang等[14]介绍了一种用于控制钢棒振动的圆柱形磁性液体吸振器,对比了磁性液体悬浮力和磁体排斥力的减振效果。Bashtovoi等[15-17]研究了磁性液体吸振器的理论模型和一些特性,包括非线性刚度和频率响应。常建军等[18]研究了刚度与吸振效果之间的关系;Li等[19]在常建军等的研究上增加了工作单元中永磁体的个数,推导了该类型吸振器中磁性液体的黏性剪切力和毛细管力,并从试验中得到了容器内表面材料对减振性能的影响。为了消除小振幅和小频率的振荡,Bashtovoi等[20-21]提出了一种楔形结构的吸振器。这种设计使得容器内不再需要完全充满磁性液体。但由于涉及到气液两相问题,这种吸振器的恢复力和阻尼力都难以进行计算,抑振机理也尚未明确。本文针对Bashtovoi所提出的吸振器结构,推导了动力学模型,给出了刚度和阻尼计算方法,研究了吸振器中磁性液体注入量和容器高度两个因素对铜板自由振动的减振效率。

1 磁性液体吸振器设计与动力学模型

1.1 磁性液体吸振器设计

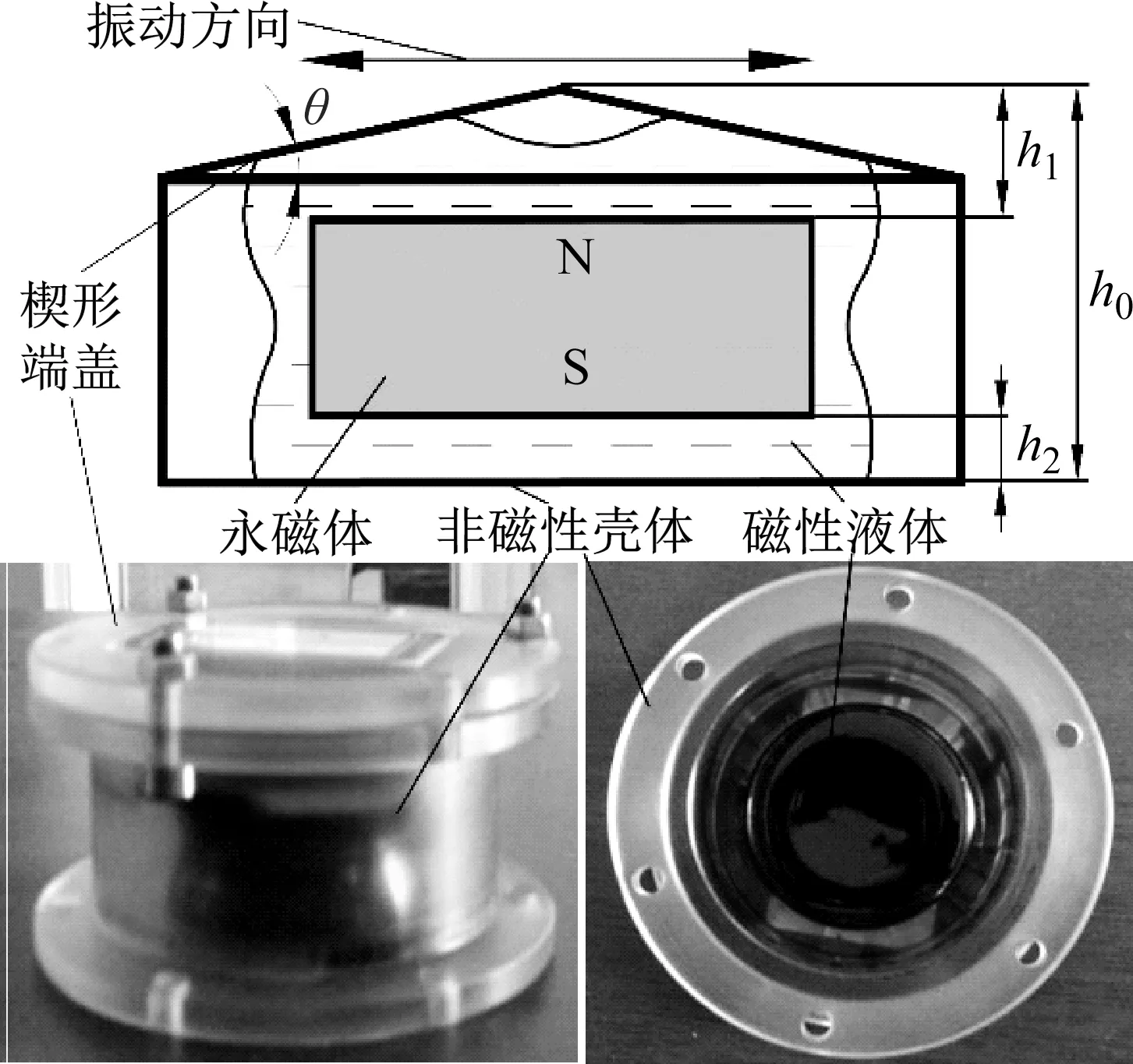

该磁性液体吸振器由非磁性壳体、楔形端盖、圆柱永磁体和磁性液体构成,如图1所示。磁性液体被磁场力束缚在永磁体周围,形成一个耗能单元。在磁性液体轴向悬浮力的作用下,该耗能单元克服重力悬浮于壳体中。当外界无振动时,耗能单元在圆周方向受到的径向悬浮力为零,从而被约束在壳体中心。当外界产生振动时,耗能单元在惯性力的作用下与壳体发生相对运动。由于楔形端盖的作用,磁性液体被挤压变形,使耗能单元在圆周方向产生一个与位移反向的径向悬浮力,迫使耗能单元回到壳体中心位置。在整个运动过程中,磁性液体的黏性阻尼力将消耗振动能量,达到减振的目的。

图1 磁性液体吸振器

1.2 磁性液体吸振器动力学模型及参数选取

为了验证磁性液体吸振器的减振效率,采用一块垂直的柔性铜板模拟太阳能帆板的振动,如图2所示。磁性液体吸振器被固定在铜板的自由端,和铜板的一阶模态形成一个两自由度的振动系统。该振动系统的运动方程为

(1)

式中:m1为铜板和安装台的等效质量,共2.08 kg;m2为耗能单元的质量;x1和x2分别为铜板和耗能单元的位移;k1和c1分别为铜板的等效刚度和阻尼系数;Fr和Fv分别为耗能单元受到的磁性液体径向悬浮力和黏性阻尼力。x1的理论点位于壳体中心处,而由于安装平台的影响,实际测量点在铜板的末端,导致x1的实际值与理论值之间相差6.7%。当振幅非常小时,该影响可以忽略。运动式(1)的求解需要获取k1,c1,Fr和Fv。

根据铜板自由振动波形可以获得试验台的k1和c1,分别是118.33 N/m和3.52×10-2kg/s。Fv和Fr受磁性液体注入量、永磁体和壳体的几何尺寸等多个因素的影响。初步选取磁性液体吸振器各几何参数如表1所示。

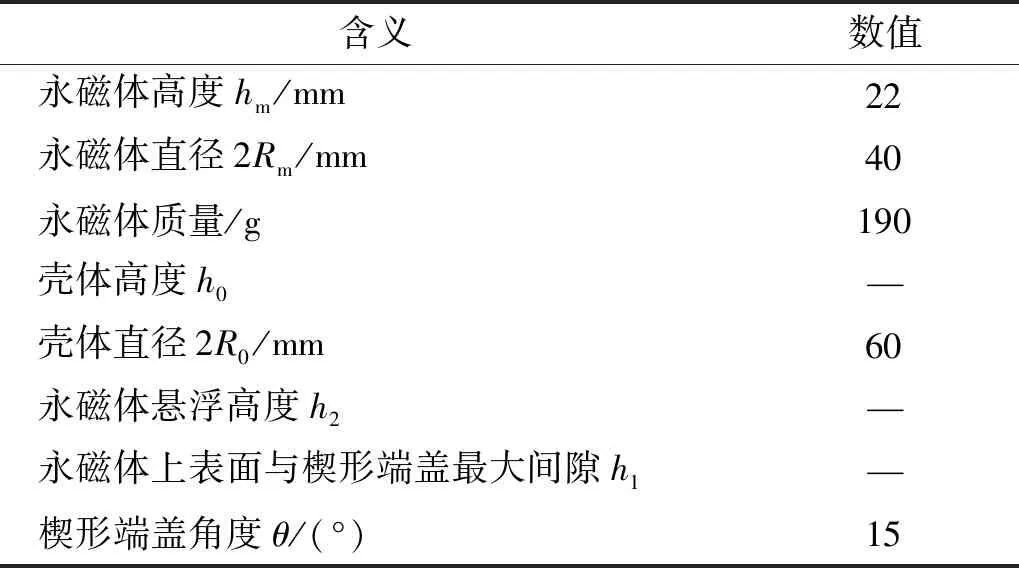

表1 磁性液体吸振器几何参数表

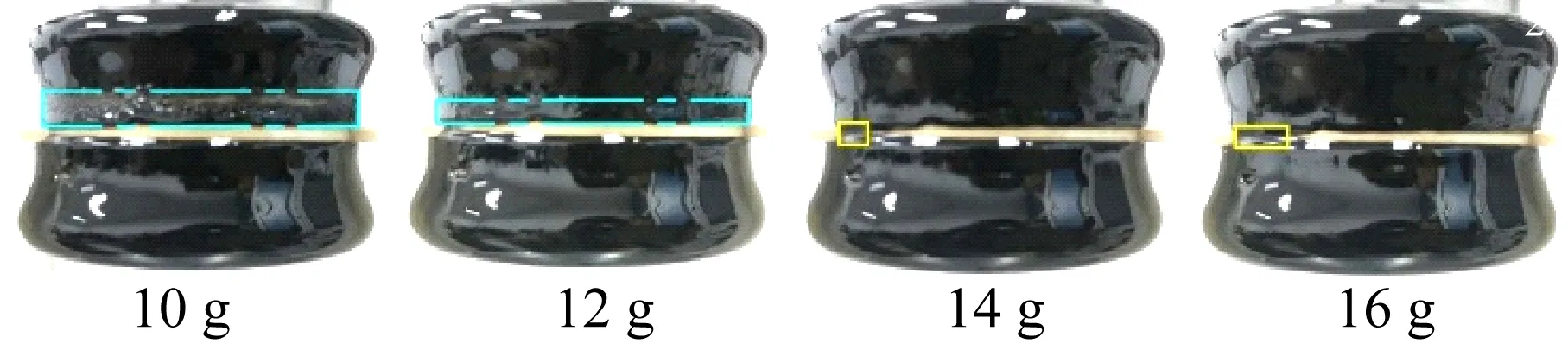

选取质量比μ=m2/m1=0.1,根据质量比及永磁体的质量,磁性液体的质量应该为18 g。图3是耗能单元在不同磁性液体质量下的正视和俯视照片。

(a)

在图3中,用一个宽度为20 mm、厚度为2 mm的白色塑料支架支撑耗能单元,并作为照片中各尺寸的测量依据。磁性液体被从白色塑料支架处注入到永磁体上,被永磁体吸附并形成一个哑铃型。在图3(a)中,蓝色和黄色矩形框所围区域分别表示磁性液体出现间断和连通的位置。在图3(b)中,蓝色、绿色和白色圆环分别表示磁性液体的最大轮廓、永磁体的端面轮廓和永磁体的裸露轮廓。结果表明,当磁性液体质量小于12 g时,永磁体两个磁极上的磁性液体无法相互连通,在图3(a)中会出现间断。受重力影响,磁性液体的间断位置都出现在永磁体上半部,且在永磁体两端的分布不均衡。此外,在图3(b)中,当磁性液体较少时,永磁体的端面也出现裸露区域。随着磁性液体质量的增加,裸露区域逐渐缩小,直到20 g时消失,但磁性液体的表面不稳定现象(起刺)却开始增加。为了减少永磁体端面裸露区域及磁性液体表面不稳定现象的影响,选择磁性液体的质量为20 g。将在20 g磁性液体质量下探究壳体高度h0对Fv和Fr的影响规律,进而获得壳体高度h0与减振性能之间的关系。壳体高度h0的变化范围为30~35 mm,调节步长为0.5 mm。

2 耗能单元受到的磁性液体径向悬浮力分析

2.1 磁性液体悬浮力理论模型

磁性液体悬浮力可以用以下公式进行计算

(2)

(3)

(4)

式中:Fup和Fbot为磁性液体轴向悬浮力F⊥在楔形端盖和壳体底面上的分力;磁性液体的作用面积分别为Sup和Sbot。

2.2 磁性液体悬浮力的仿真及试验方法

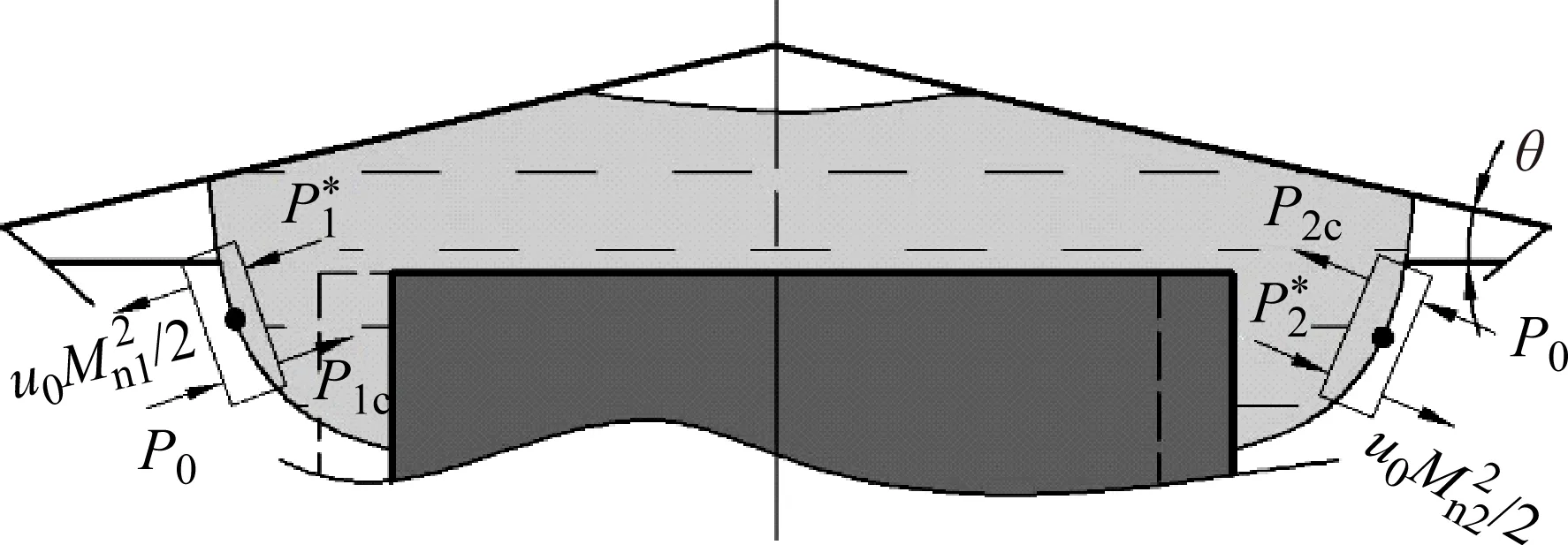

式(4)的求解需要获得磁性液体与楔形端盖的接触面积以及在接触面积上的磁场分布,这要求在获得永磁体的悬浮高度后进行耦合磁场的两相流仿真计算。为了进一步简化计算,建立如图4所示的模型。

图4 径向力计算模型

在磁性液体的自由界面处选取两点1和2,分别运用磁性液体伯努利方程和界面方程得到

(5)

式中:Pic,i=1,2为表面张力;P0为外界气压。将式(5)整理后可以得到

(6)

如果忽略重力、法向磁牵引力的差和表面张力,式(6)可以简化得到

H1=H2

(7)

式(7)表明磁性液体自由界面上的磁场处处相等,因此可以通过求解等磁场面来获得磁性液体的自由界面,进而获得磁性液体与楔形端盖的接触面积及磁场分布,具体流程如下:

步骤1建立三维模型,设定永磁体悬浮高度h2的初始值,设定永磁体偏离轴线位移Δr=0,将整个空气区域设定为磁性液体,进行静磁场仿真。

步骤2给定磁性液体体积V1,求解所围体积为V1的等磁场面,记录等磁场面的空间坐标。

步骤3根据等磁场面空间坐标重新建模,将等磁场面内部材料定义为磁性液体,外部定义为空气,然后重新进行静磁场仿真。

步骤4将磁场计算结果代入式(4)中求解F⊥=Fup+Fbot,并判断F⊥-m2g是否为零。若不为零,令h2=h2-Δh并返回步骤1重新计算;若为零,记录悬浮高度h2,将磁场计算结果代入式(4)中求解Fr。

步骤5判断位移是否达到最大值,即判断Δr是否大于等于Δrmax。若大于等于,则结束计算;若不大于,令Δr=Δr+ΔΔr,重新建模,并代入步骤2重新计算。

通过COMSOL静磁场模块与MATLAB联合进行仿真。为了验证仿真的正确性,搭建了图5所示的试验台。在图5中,将侧面打孔的吸振器固定在升降台上,并且在永磁体的1/2高度处粘贴一个薄反光片,通过精度为2.5 μm的激光位移传感器测量反光板的高度变化,从而获得永磁体的悬浮高度。永磁体的另一端与测力计的铝杆连接。将测力计固定在水平滑台上,使其能够左右移动。通过调整升降台高度,使永磁体在自由悬浮状态下能够和测力计在同一水平位置。用游标横尺和测力计分别检测永磁体的位移和受到的径向悬浮力。

1.升降台;2.位移传感器;3.吸振器;4.测力计;5.水平滑台。

2.3 磁性液体悬浮力的结果分析

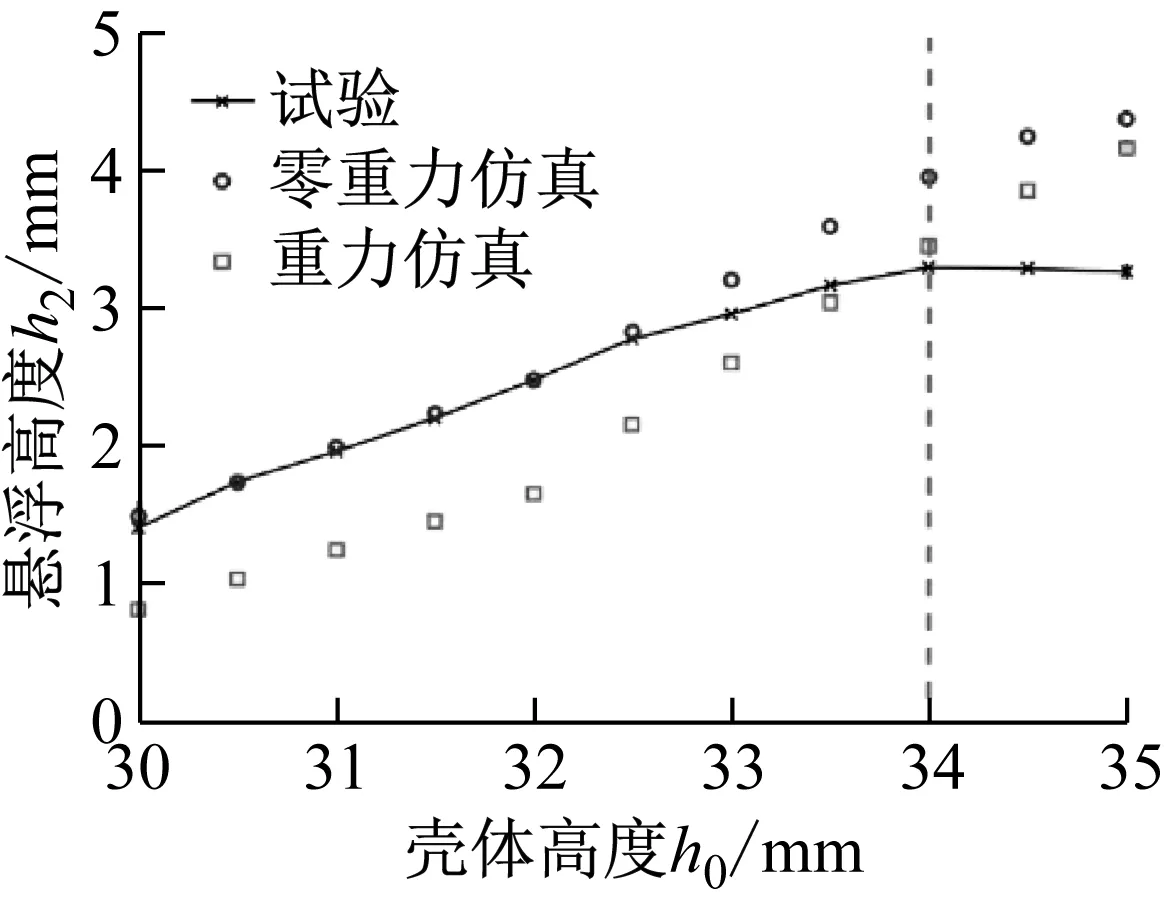

图6是在20 g磁性液体质量下永磁体悬浮高度随壳体高度的理论及试验变化曲线。深色圆点是当磁性液体轴向悬浮力为零时,通过仿真获得的永磁体悬浮高度,即F⊥=0。浅色方块是当磁性液体轴向悬浮力合力等于重力时,通过仿真获得的永磁体悬浮高度,即F⊥=m2g。实线是试验测量的悬浮高度。

(a)

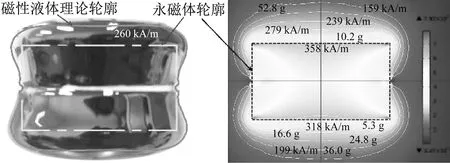

在图6中,虚线是在20 g磁性液体质量下,试验中永磁体能稳定悬浮于壳体正中央的临界高度,即当h0<34 mm时,磁性液体与楔形结构处于图6中的有效接触状态,具有较大的接触面积,径向力束缚大,永磁体悬浮于壳体正中。在这种情况下,随着壳体高度的增加,磁性液体的压缩量降低,永磁体的悬浮高度将会增大。直到h0=34 mm时,磁性液体与壳体上表面的接触面积约等于零,壳体底面受到的磁性液体悬浮力刚好等于耗能单元的重力。此时,永磁体的悬浮高度将达到最大值,受到的径向约束最小。而当h0>34 mm时,磁性液体将无法与楔形结构接触,磁性液体的轴向悬浮力完全来自于壳体底面,永磁体将无法悬浮于壳体正中央,开始出现偏心现象。此外,图6中磁性液体的理论轮廓和实际有一定的差异,理论曲线在h0≤35 mm时,只存在第一种有效接触情况。误差的主要原因是在计算磁性液体轮廓时,忽略了表面张力、法向磁牵引力和重力。图7是注入20 g磁性液体后的照片和理论轮廓对比以及不同磁场等值线对应的磁性液体轮廓。可以看到理论轮廓明显小于实际轮廓。

(a) (b)

结合图3(b),在忽略表面张力、法向磁牵引力和重力的情况下,理论轮廓无起刺现象,非常光滑,而实际中会在永磁体两个端面形成起磁现象。此外,当磁性液体的质量小于18 g时,磁性液体仍然无法包裹住永磁体,并且在永磁体表面形成一个凹槽。这个凹槽的体积随着磁性液体的压缩而减小,内部空气压强将增大,为耗能单元提供了一个额外的支撑力。而从图7的磁场等值线可以看到,磁性液体在10.2 g时就可以完全包裹住永磁体的端面,在16.6 g的时候几乎不会形成凹槽。导致耗能单元受到的理论轴向悬浮力小于实际,因此理论悬浮高度也小于实际的悬浮高度。但令F⊥=0时,所得到的悬浮高度与实际值更加接近。

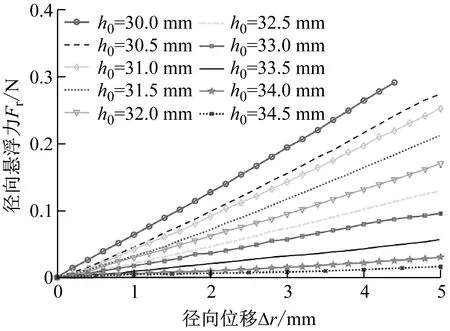

图8是在永磁体稳定悬浮状态下,即h0≤34 mm时,通过试验获得的磁性液体径向悬浮力。可以看到,磁性液体径向悬浮力与永磁体位移基本成正比关系,因此Fr可以写成

图8 不同壳体高度下磁性液体径向悬浮力的试验结果

Fr=k2Δr

(8)

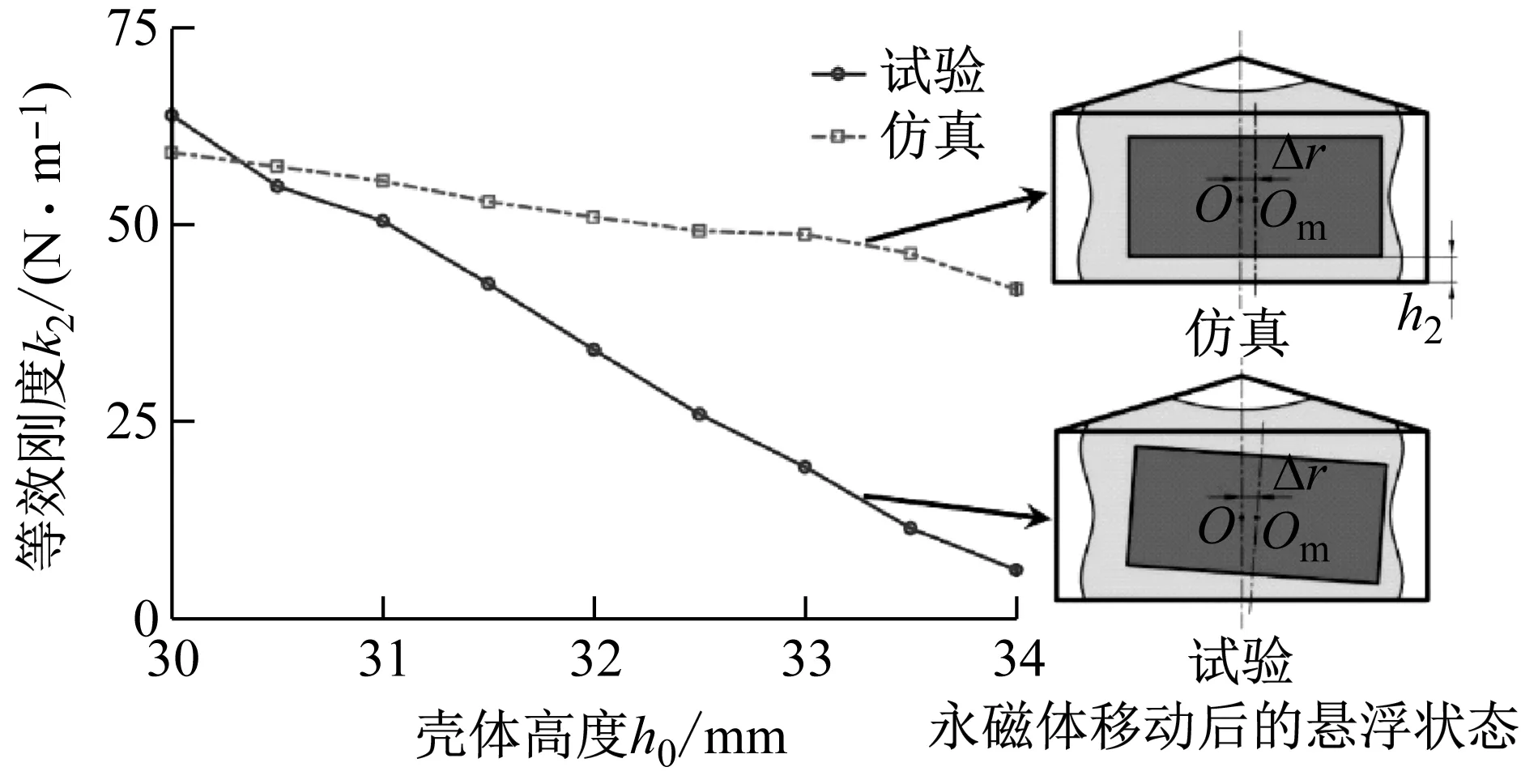

式中,k2为磁性液体径向悬浮力对应的等效刚度。不同高度h0下的等效刚度k2如图9所示。仿真和试验存在一定差别,并且随着h0的增大,误差增加。主要原因有两个:第一个原因是永磁体悬浮高度和磁性液体轮廓的仿真误差会在等效刚度仿真时产生误差积累;第二个原因是在实际测量中,受楔形结构的影响,在永磁体偏移壳体中心位置后,永磁体上端面受到的磁性液体悬浮力并不均匀,会产生一个力矩,该力矩使永磁体发生倾斜,造成悬浮高度发生变化,最终影响了悬浮力的大小。但在仿真过程中,永磁体的悬浮高度不随位移发生变化。

图9 不同壳体高度下吸振器的等效刚度

3 耗能单元受到的磁性液体黏性阻尼力分析

耗能单元受到的磁性液体黏性阻尼力大部分来自于上下两个表面,其方程形式为

(9)

式中:η为磁性液体黏度;v为速度矢量。

当楔形结构的楔角比较小,且振动频率和振幅较低时,可以构造如图10所示的平板拖拽模型,并将式(9)等效成求解永磁体两个表面的黏性阻尼力。

图10 磁性液体黏性阻尼力的理论模型

由Navier-Stokes方程和连续性方程联立得到

(10)

式中:i=1,2为永磁体上下两个表面;fri为磁性液体沿xi方向所受到的体积力;P为磁性液体内部压强。对式(10)进行积分可得

(11)

式中,A1-i和A2-i均为常数。永磁体和壳体之间的相对速度为v0。永磁体两个表面的黏性阻力大小为

(12)

式中,Rm为永磁体的半径。根据式(12)可知,只需求解A1-2+A2-2即可获得黏性阻尼力。已知边界条件以及两个间隙内最大截面处的体积流量Q1和Q2分别是

(13)

磁性液体的总体积流量等于单位时间内永磁体移动Δr后引起的磁性液体的体积变化量,即图7中虚线对应的体积。由于磁场在永磁体高度一半处达到最小,且上下两个间隙内的磁性液体在磁场力的束缚下始终保持质量恒定。因此可以认为上下两个间隙内的流量相等。磁性液体的总体积流量为

(14)

式中:hm为永磁体高度;t为单位时间。对式(4)进行简化,忽略Δr的高阶项得

Q=2Q1=2Q2=2hmRmv0

(15)

联立式(11)~式(15)可得

(16)

因此可以求出磁性液体的等效阻尼系数c2

(17)

将图6中的实际悬浮高度代入式(17)中,可以获得如图11所示的等效阻尼系数。

图11 不同壳体高度下吸振器的等效阻尼系数

4 自由振动试验及仿真

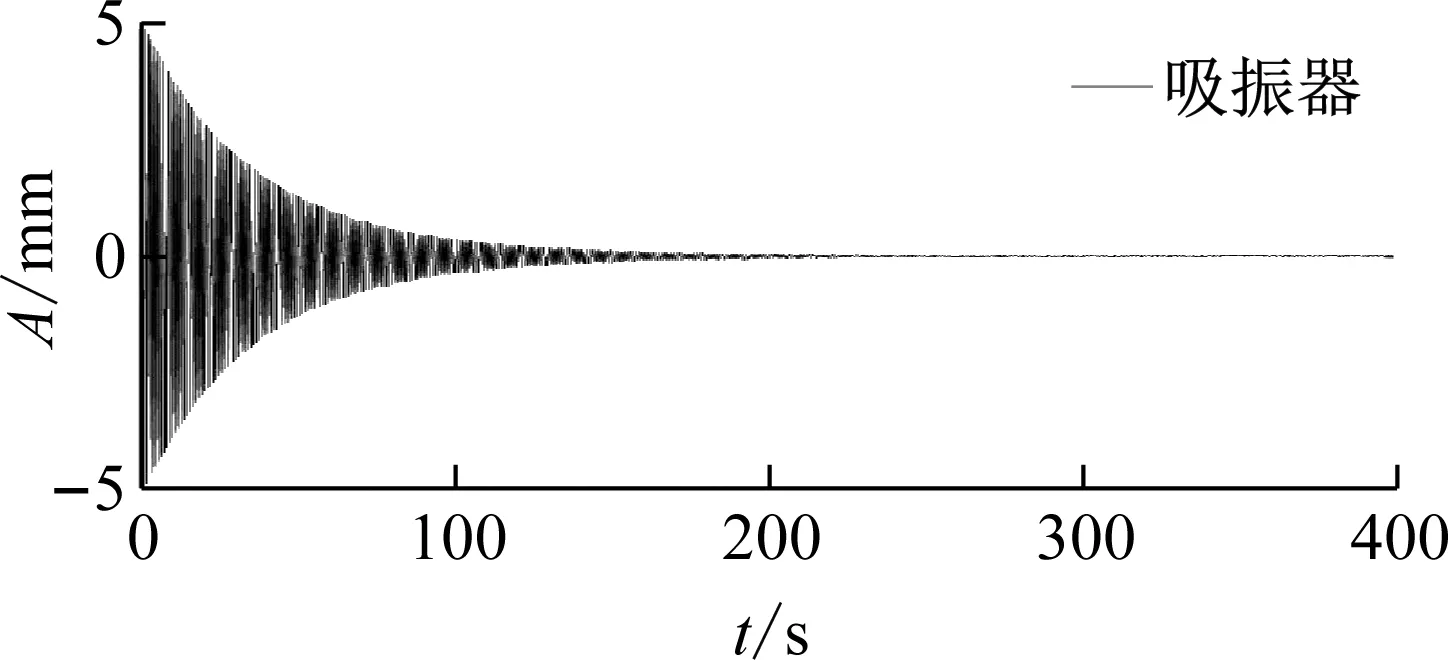

铜板的振动位移通过分辨率为2.5 μm、型号为HL-G108-S-J的激光位移传感器测得。铜板的尺寸为1 400 mm×50 mm×5 mm,初始振幅为5 mm。试验分为两组:第一组在铜板自由振动末端安装配重作为对照;第二组将配重替换为吸振器。获得两组试验中铜板振幅衰减至初始振幅10%的振动时间t1和t2,代入式(18)

(18)

式中,λ为振动衰减时间百分比。由于耗能单元受到的磁性液体径向悬浮力Fr和黏性阻尼力Fv分别与相对位移和相对速度呈正比关系,式(1)可以写成一个线性方程

(19)

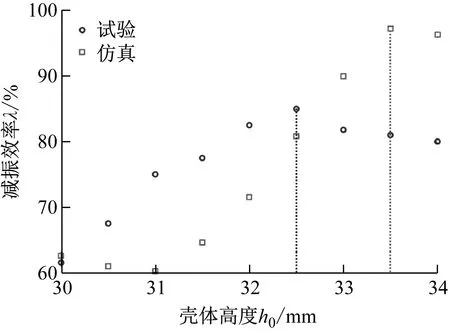

式中,x2为耗能单元的绝对位移。将图9和图11的数据代入式(18)和式(19)中,即可获得减振效率的仿真结果。减振效率的试验及仿真对比如图12所示。

图12 不同壳体高度下减振效率的仿真及试验对比

在图12中,试验获得的最佳减振效率的壳体高度为32.5 mm,仿真是33.5 mm,试验和仿真存在一定差异。误差的主要原因是图11中等效阻尼系数的计算模型过于理想化,且在实际减振过程中,耗能单元会产生一定的旋转运动,这在仿真中被忽略。图13是在5 mm初振幅下安装配重和最佳吸振器的振动波形对比图。配重停止时间为900 s,吸振器的停止时间为160 s。图14是不同振幅下吸振器的减振效率试验图。可以发现,在5 mm以内的自由振动激励下,减振效率随振幅增加而逐渐减小,但变化趋势不明显,在85%~89%波动。

(a)

图14 不同振幅激励下的减振效率试验

5 结 论

本文对一种新型的磁性液体吸振器进行了研究,推导了该吸振器中磁性液体的悬浮力方程和黏性阻尼力方程,通过模拟仿真和试验研究了不同壳体高度下吸振器对铜板自由振动的抑制性能,结论如下:

(1) 将磁性液体自由界面等效为磁场等值面处理,忽略了表面张力、重力和法向磁牵引力,导致永磁体悬浮高度、磁性液体轮廓和吸振器刚度的仿真计算与实际存在一定误差。尤其是在进行吸振器刚度仿真时,会受到永磁体悬浮高度和磁性液体轮廓仿真的累积误差影响,导致仿真和试验偏差较大,最终对该吸振器减振性能的仿真结果产生影响。但相比于耦合磁场的两相流仿真,该方法由于较小的计算量,可以用于吸振器的初步设计和优化,具有一定的工程价值。

(2) 当壳体沿某个坐标轴往复振动时,耗能单元并没有跟随壳体进行直线往复运动,而是在偏离壳体轴线一定距离处进行往复摆动,并伴随一定程度的自转。这对减振性能的预估带来较大的困难,但也正是该吸振器对自由振动具有出色抑振特性的原因,对1.1 Hz,5 mm的自由振动衰减时间最高可缩减85%。

(3) 本文的试验和相关参数均为室温25 ℃,但航天器的外部温度变化极大。已知温度对磁性液体的磁性能和黏度均有较大影响,进而会影响吸振器的减振性能,因此需要在后续研究中进一步探讨。