基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断

崔桂艳,钟倩文,郑树彬,彭乐乐,文 静,丁亚琦

(1.上海工程技术大学 城市轨道交通学院,上海 201600;2.上海地铁维护保障有限公司车辆分公司,上海 200031)

滚动轴承作为旋转机械设备中的主要组件,其是否失效直接影响机械设备运行状态和健康状况。滚动轴承故障诊断常采用振动分析法,而采集到的振动信号包含背景噪声,且振动信号具有非平稳、非线性特征,如何从振动信号中提取有效特征是进行故障诊断的关键[1-2]。随着故障诊断理论研究的深入,学者们提出了各种轴承故障诊断方法,例如:经验模态分解(empirical mode decomposition,EMD)[3]、BP(back propagation)神经网络[4]、PNN(probabilistic neural network)[5]、小波分析[6-7]和奇异值分解[8]等。随着人工智能技术的不断发展,支持向量机SVM[9],卷积神经网络(convolutional neural network,CNN)[10]的使用实现了轴承故障的自动识别。

利用EMD[11]处理轴承振动信号可以降低噪声和提取故障特征,但其存在端点效应及模态混叠等问题。针对该问题,Dragomiretskiy等[12]提出了一种非平稳信号处理方法:变分模态分解(variational mode decomposition,VMD),克服了EMD方法存在的端点效应和模态分量混叠的问题,对采样和噪声具有较好的鲁棒性,可以降低复杂度高和非线性强的时间序列非平稳性,分解获得包含多个不同频率尺度且相对平稳的子序列,广泛应用于旋转机械的故障诊断和识别。文献[13-14]提出优化的VMD方法,分别利用遗传算法和包络峰度的最大值确定VMD的模态分量个数;文献[15]提出一种基于变分模态分解与支持向量机相结合的滚动轴承故障诊断方法,在少量样本情况下能有效地对轴承的工作状态和故障类型进行分类。

近年来,深度学习在故障诊断领域得到了一定的应用[16],CNN[17-18]作为其中的主要方法之一,广泛应用于图像识别领域,并取得了优异效果。它利用卷积层、池化层、激活函数等基本模块就可以实现对图像端到端的学习,避免了传统方法的手工提取特征。文献[19]提出多尺度卷积神经网络,开发一种“端到端”的故障诊断系统,该模型在复杂环境下性能更佳。

近20年来,多源信息融合故障诊断作为一种智能、高效的故障诊断方法,在故障诊断领域的应用越来越广泛[20]。针对单传感器反映的信息不全面问题,利用多传感器信息融合为故障诊断提供更多的信息。文献[21]提出基于深度置信网络与信息融合的齿轮故障诊断方法,与单传感器故障诊断相比具有更高的故障识别精度。文献[22]提出基于信息融合的机器人薄壁轴承故障智能诊断方法,比单传感器诊断准确率高。

针对上述方法,本文提出一种基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法,解决变工况下滚动轴承故障诊断过程中泛化能力受限及单一传感器反映信息不全面的问题,实现变工况下滚动轴承故障类别和损伤程度的精确诊断。

1 变分模态分解与卷积神经网络

1.1 变分模态分解

1.1.1 VMD理论

VMD基于维纳滤波理论,Dragomiretskiy等在2014年引入VMD进行自适应信号处理。VMD是一个完全非递归的变分模态分解模型,在该算法中,本征模态函数(intrinsic mode function,IMF)被定义为一个有带宽限制的调幅-调频函数,VMD算法是通过构造并求解约束变分问题,将原始信号分解为指定个数的IMF分量。在对信号进行VMD分解之前,需要确定VMD的参数,即需要预先确定模数和惩罚因子。确定影响参数后,对信号进行VMD分解,得到一系列本征模函数。

1.1.2 VMD模数确定

采用一种由希尔伯特变换计算峰度值的方法,从而有效地优化VMD模数,本文采用惩罚因子和带宽的默认值α=2 000,s=0,初始模数设为K=2,为了确定模数K的搜索范围和步长,借鉴了唐贵基等[23]对模数K的讨论范围。如果模数K过大,效率低,计算负荷重;如果模数K过小,容易引入噪声。所以选择K∈[2,15]作为模数的搜索域,步长设置为1。

对采集到的振动信号进行VMD分解,计算设定模数K下各模态信号的包络峰度值,通过比较得到该模数下包络峰度的最大值,然后K=K+1继续进行上述分析,直到取K=15,得到各模数下包络峰度的最大值。

假设VMD的模数为K,K∈[2,15],可以计算出每个模的包络,即

(1)

此外,K的第i个模式的包络峰度计算如下

(2)

可以获得局部最大ekK,max

ekK,max=max(ek1,ek2,ek3,…,ekK)

(3)

因为K的搜索范围为[2,15],搜索步长设置为1,所以在整个搜索范围内可以获得14个局部最大值。因此,可以得到全局最大值

ekg,max=max(ek2,max,ek3,max,ek4,max,…,ek15,max)

(4)

根据式(4)可以得到取ekg,max时,对应的K值,用K′表示,其中K′可以从式(5)得到

K′=arg max(ekg,max)

(5)

1.1.3 IMF分量选择

VMD方法获得的各IMF分量包括了原始信号不同时间尺度的局部特征,前几个IMF分量体现了原始信号的主要特征。为保证构造的灰度图像能够有效保留原始信号的故障特征,同时避免噪声等成分的干扰,采用相关系数法筛选分解后的各个IMF分量,使用相关系数最大的IMF分量作为生成灰度图像的数据。相关系数的计算公式[24]如下

(6)

式中:L为信号长度;ρ(i)为第i个IMF分量与原始信号x(t)之间的相关系数。

1.2 卷积神经网络

1.2.1 输入层

输入层是整个卷积神经网络的第1层,是卷积神经网络获取灰度图像的途径,表示输入一张灰度图片的像素矩阵。

1.2.2 卷积层

卷积层的主要作用是对灰度图像进行特征提取,从而获得比原始图像抽象程度更高的特征。卷积层特征的计算公式如下

(7)

1.2.3 池化层

(8)

本文采用最大池化,池化层的作用是对图像进行降维处理、缩减图像的像素,从图像中提取更多的特征。

1.2.4 损失函数

损失函数代表预测值和真实值的相似程度,是一个非负实值函数,损失函数值越小,说明模型的鲁棒性越好。本文采用交叉熵函数作为损失函数,公式如下

(9)

式中:m为标签数量;p(xij)为数据的标签;f(xij)为分类器函数。

1.2.5 输出层

通过卷积、池化和随机失活处理后,图像特征更加抽象。利用NIN(network in network)层代替全连接层,其中NIN层是指在卷积后面再跟一个1×1的卷积核和全局平均池化的组合,不仅省去了将特征图展开的过程,还可以大幅减少输入softmax层的参数。最后采用softmax函数将输入的神经元转化为和为1的概率分布,实现最终的分类,输出得到输入图像属于不同类别预测的概率值。

2 基于VMD-CNN的多传感融合轴承故障诊断方法

2.1 基于VMD灰度图像编码

滚动轴承在实际工作中含有较强的背景噪声,导致分析单一传感器测得的信号难以得到全面的故障特征,影响故障识别的准确率,而较优传感器位置的选取依靠试验人员的实践测试经验。所以,本文在特征层面将筛选出的IMF分量进行依次排列并转换成灰度图像。

基于VMD灰度图像编码的主要步骤如下:

步骤1分别对驱动端和风扇端传感器测得的原始振动信号x1和x2进行距离为n的等距分段。

步骤2将分段信号进行VMD。

步骤3筛选相关系数最大的IMF分量。

步骤4设所需构造的灰度图像大小为n×n(一般取32×32,64×64,96×96等),可将宽度n分为2等分,构造出n×n/2的2个区域,按照区域的大小对各传感器信号筛选的IMF分量依次排列填充。

为了更好的进行灰度图像的对比,对筛选出的IMF分量进行归一化处理,归一化处理的公式如下

(10)

式中:x,y分别为归一化前、归一化后的数值;Vmax,Vmin分别为原始灰度图像的最大值和最小值。

2.2 卷积神经网络构建

为了能够有效识别各种轴承状态灰度图像,需要设计合理的CNN。通过控制变量的方法对CNN进行试验,确定最终网络的结构和参数,试验分组情况如表1所示。

表1 试验分组情况

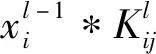

通过数据集对表1中设计的各组网络进行逐一训练、测试对比,最终确定了网络结构。卷积神经网络总共15层,包含5个卷积层,4个池化层,4个随机失活层,1个全局平均池化层,1个用于分类的softmax层即输出层,使用3×3的卷积核,最后一层卷积层采用1×1的卷积核,采用ReLU作为激活函数,将全局平均池化层之后的分类输出结果调整为10类。基于VMD-CNN的多传感融合轴承故障诊断方法结构图如图1所示,卷积神经网络各层参数如表2所示。

图1 基于VMD-CNN的多传感融合轴承故障诊断方法结构图

表2 CNN网络参数

2.3 滚动轴承故障识别算法

本文基于2.1节VMD灰度图像编码和2.2节卷积神经网络构建,提出了基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法,整体算法流程图,如图2所示,具体数据处理步骤如下

图2 整体算法流程图

步骤1将驱动端和风扇端传感器采集到的原始振动信号数据进行等间隔划分,制作样本数据集。

步骤2选择K∈[2,15]作为VMD模数的搜索域,对每一个样本计算各模数下包络峰度的最大值,从而确定该轴承状态下VMD的最优模数。

步骤3对划分好的各段数据进行VMD分解,利用相关系数对分解后的IMF分量进行筛选。

步骤4分别提取各阶本征模态分量与原始信号相关系数最大的分量并进行归一化处理,依次排列多传感器筛选出的IMF分量累计构造数值矩阵。

步骤5将步骤4的数值矩阵转换成灰度图像,按照上述步骤将各轴承状态的时间序列数据生成若干幅灰度图像,作为CNN训练和测试的数据集。

步骤6随机划分训练集和测试集,利用训练集训练卷积神经网络,同时在训练过程中根据训练结果优化、调整网络结构和网络参数。

步骤7利用测试集验证卷积神经网络的有效性,并预测图片分类结果,从而得到轴承振动信号故障分类,输出诊断结果并分析结论。

3 验证及结果分析

3.1 CWRU数据集结果分析

3.1.1 试验数据

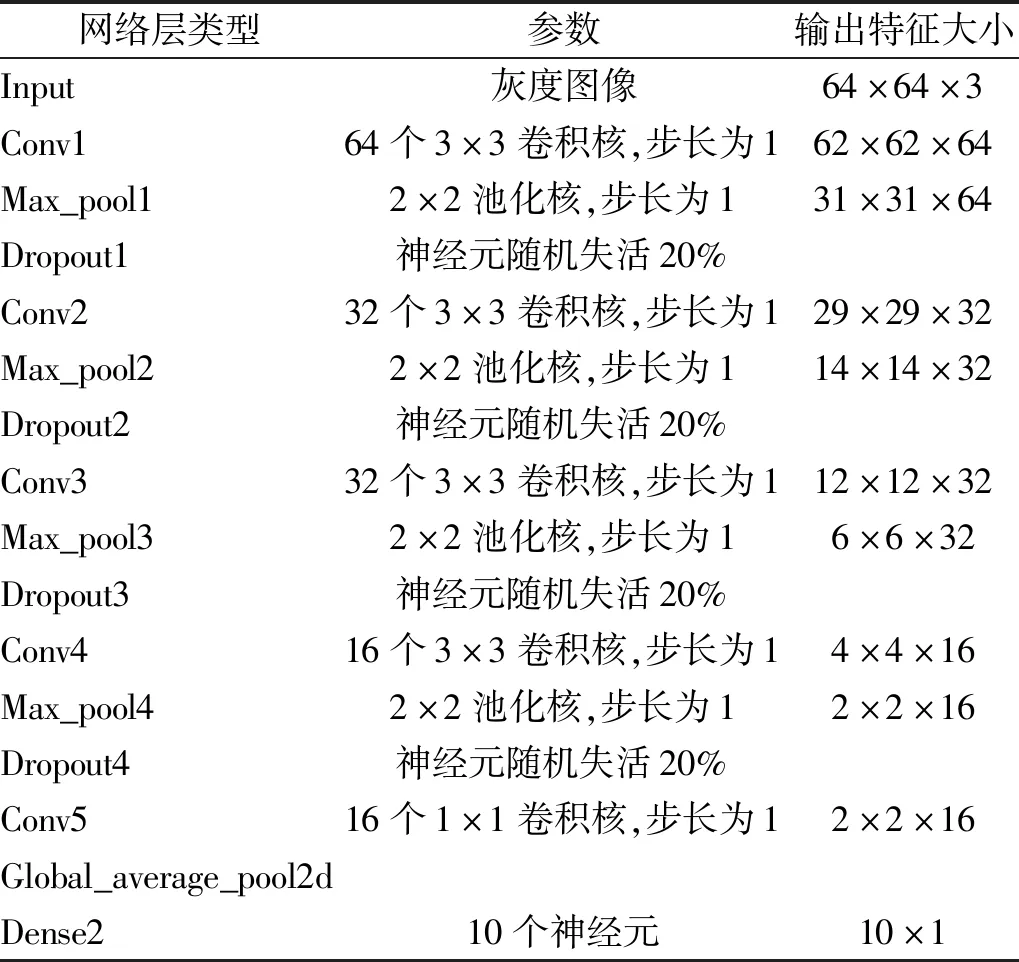

试验数据来源于美国凯斯西储大学(Case Western Reserve University,CWRU)轴承数据中心的轴承数据集[25]。轴承型号为6205-2RS JEM SKF深沟球轴承,采用电火花加工技术在轴承上布置损伤,轴承损伤直径有0.177 8 mm,0.355 6 mm和0.533 4 mm 3种。为了验证所提出的方法可用于变工况下的故障诊断,在一定程度上可以克服转速差异的影响,选取了4种转速、正常状态和3种故障类型、3种故障直径下的数据,共40种工况的数据混合生成10种类别的灰度图像,即正常状态、内圈损伤0.177 8 mm、内圈损伤0.355 6 mm、内圈损伤0.533 4 mm、外圈损伤0.177 8 mm、外圈损伤0.355 6 mm、外圈损伤0.533 4 mm、滚动体损伤0.177 8 mm、滚动体损伤0.355 6 mm、滚动体损伤0.533 4 mm,美国凯斯西储大学滚动轴承振动数据如表3所示。

表3 CWRU滚动轴承振动数据

3.1.2 VMD模数分析

在搜索域中,DE端和FE端模式数K和包络峰度最大值之间的关系,如图3所示。针对轴承10种状态样本,可以得到DE端和FE端每个样本取最佳模态数K′时包络峰度的最大值。其关系如表4和表5所示。

(a)

表4 DE端K′与全局最大包络峰度的关系

表5 FE端K′与全局最大包络峰度的关系

由表4和表5可知,具体样本与最佳模态数一一对应,给出某个具体样本的VMD分解示例。例如DE端样本8,当K′=8时包络峰度最大,根据样本8使用具有8种模式的VMD分析原始信号,即在VMD分解之后,产生8个本征模函数,每个IMF分量的时域表示如图4所示。

(a) IMF8

3.1.3 图像转换结果

对原始振动数据等距分段时,采用了长度为32,64和96 3种情况,根据灰度图构造方法,长度为32,64和96的信号分别可以构造出像素为32×32,64×64和96×96的灰度图像,使用CWRU轴承数据进行试验。分别将3种长度下的振动信号生成灰度图像输入网络进行训练,不同像素大小的测试集精度曲线,如图5所示。其中,32×32的灰度图像由于像素点太少,图像特征不明显,无法区分10类轴承状态。像素为96×96的灰度图像测试准确率略高于像素为64×64的测试准确率,且测试精度曲线收敛速度以及稳定性均优于像素为64×64的灰度图像测试精度曲线,能够较好地区分10类状态。综合考虑最终采用像素为96×96的灰度图像作为CNN训练和测试的灰度图像像素。

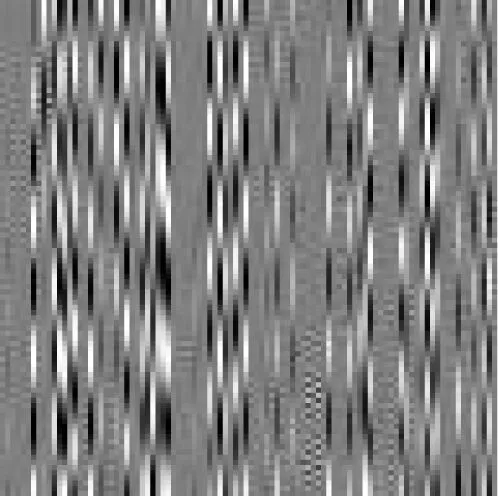

由图5可知,像素为96×96的灰度图像测试精度曲线较像素为32×32和像素为64×64的测试精度曲线收敛速度快、平稳性好以及测试准确率高。像素为96×96的灰度图像,如图6所示。由图6可知,经上述方法构造的10种不同状态的轴承灰度图像具有明显不同的特征。

(a)

3.1.4 试验结果及对比分析

根据表3所示的数据,一共生成4 000张灰度图像。将图像进行随机分配,每种状态训练集和测试集的分配数量分别为320和80。

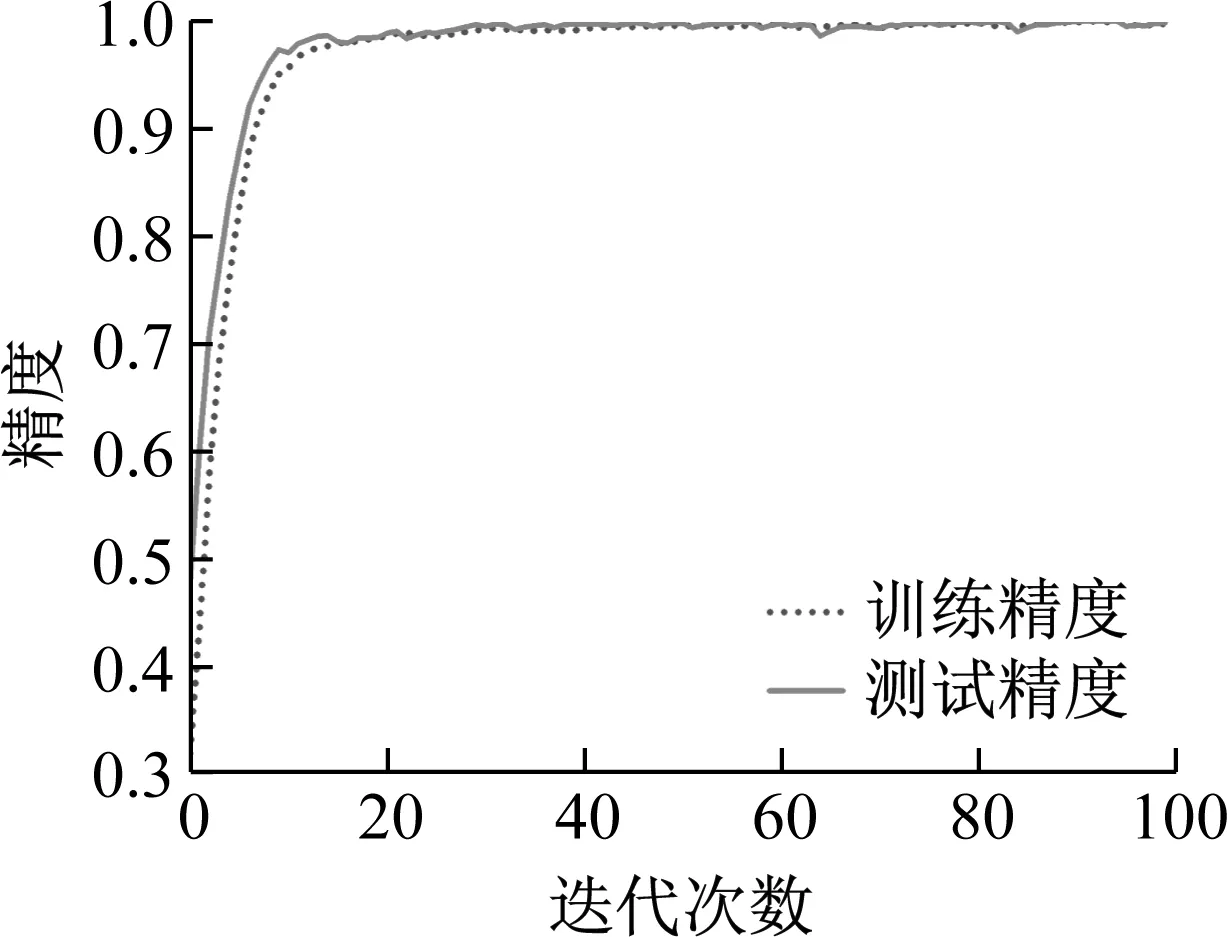

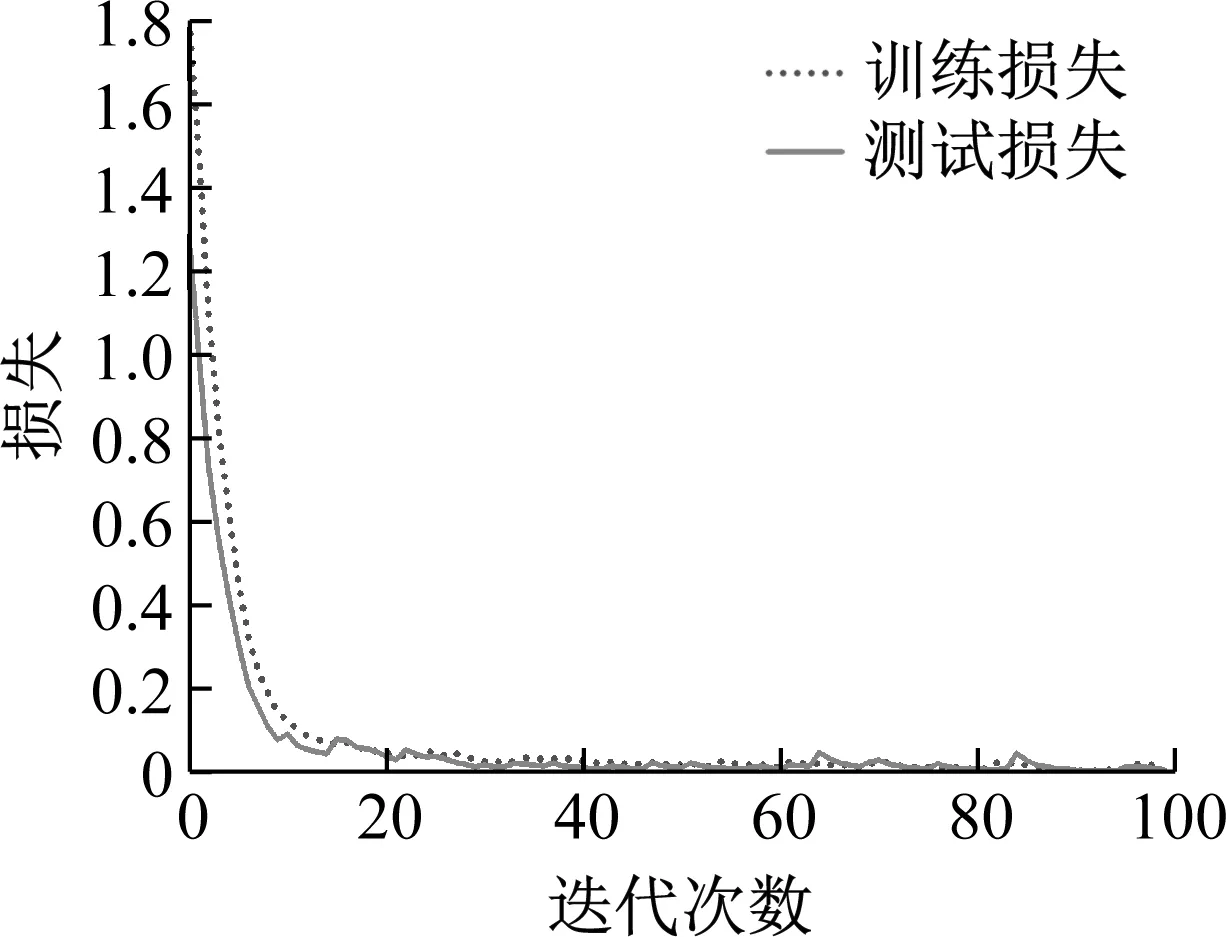

将网络运行5次,每次测试得到的测试集识别准确率如表6所示。其中,第5次测试的训练集和测试集精度变化曲线如图7所示,第5次测试的训练集和测试集损失变化曲线如图8所示。在训练中一次迭代指所有数据在网络中完成一次前向计算及反向传播的过程。准确率反映了模型正确识别的图像比例,损失率用来评估模型的预测值与真实值的不一致程度。准确率越大、损失率越小,说明模型的识别能力和鲁棒性越好。由图7和图8可知,无论训练还是测试,精度曲线迅速上升并趋于稳定,损失曲线迅速下降并趋于稳定,经过100次迭代后,最终的测试精度和损失的值分别为100%和0.25%。

图7 训练集和测试集精度变化

图8 训练集和测试集损失变化

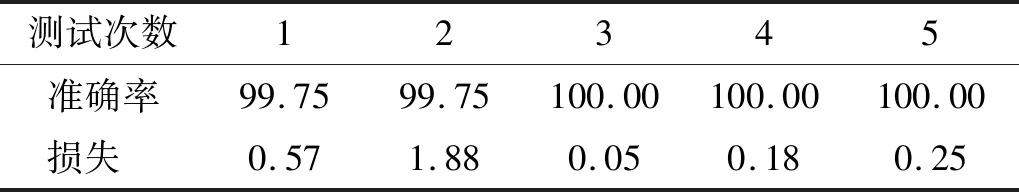

表6 多次测试的测试集结果

分析表6中的数据,本文提出的方法获得了较好的结果,5次测试的测试集平均识别准确率为99.90%。由此可见,利用基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法分析轴承振动信号能够有效实现滚动轴承故障诊断且稳定性较高。

为了表示不同工况下每类故障的具体诊断情况,给出分类结果混淆矩阵,第5次测试结果的混淆矩阵,如图9所示。其中横轴表示预测类别,纵轴表示实际类别,对角线数值表示每一类别测试样本的分类准确率,非对角线位置的数值表示某一故障状态分类的错误率。从混淆矩阵结果图可以看出,10种故障类别的分类正确率均达到100%。

为了验证本文所提出的方法,即基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法能有效识别轴承的故障类别,主要利用以下几种方法进行对比分析:①分别利用单一传感器测得的信号(驱动端和风扇端)进行VMD生成灰度图像作为CNN的输入(CNN模型与本文构造的一致,仅改变输入),得到2组对比结果(结果取5次测试的测试集平均识别准确率);②基于EMD二值化图像和CNN的滚动轴承故障诊断方法;③基于变分模态分解和排列熵的滚动轴承故障诊断方法。本文提出的滚动轴承故障诊断方法与4种对比方法的比较结果,如表7所示。

由表7可知,本文提出的方法具有很高的故障识别准确率,识别效果优于其他4种方法,具有很好的泛化能力。

3.2 XJTU-SY数据集结果分析

3.2.1 试验数据

为了进一步验证本文提出方法的有效性,采用XJTU-SY滚动轴承加速寿命试验数据集进行验证[27]。XJTU-SY数据集采集了轴承从正常到故障状态的振动信号,包括单一故障和复合故障,覆盖了不同的故障位置。为了验证所提出方法的轴承故障诊断效果,选取了垂向和水平两个方向的振动信号,具体为3种工况、3种单一故障、2种复合故障类型下的数据,共9种工况的数据混合生成5种类别的灰度图像,如表8所示。

表8 XJTU-SY滚动轴承加速寿命试验数据集

3.2.2 试验结果及分析

根据本文提出的方法对XJTU-SY数据集进行试验,像素为96×96的灰度图像,如图10所示。将网络运行5次,每次测试得到的测试集识别准确率如表9所示。其中,第4次测试的训练集和测试集精度变化曲线如图11所示,第4次测试的训练集和测试集损失变化曲线如图12所示。

(a)

图11 训练集和测试集精度变化

图12 训练集和测试集损失变化

表9 多次测试的测试集结果

分析表9中的数据,5次测试的测试集平均识别准确率为100%。由此可见,利用基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法能够有效实现滚动轴承故障诊断。

对比图7和图11可以看出,所提出的基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法在CWRU数据集和XJTU-SY数据集上都能够快速收敛并趋于稳定,准确率较高。说明该方法具有一定的鲁棒性和通用性。

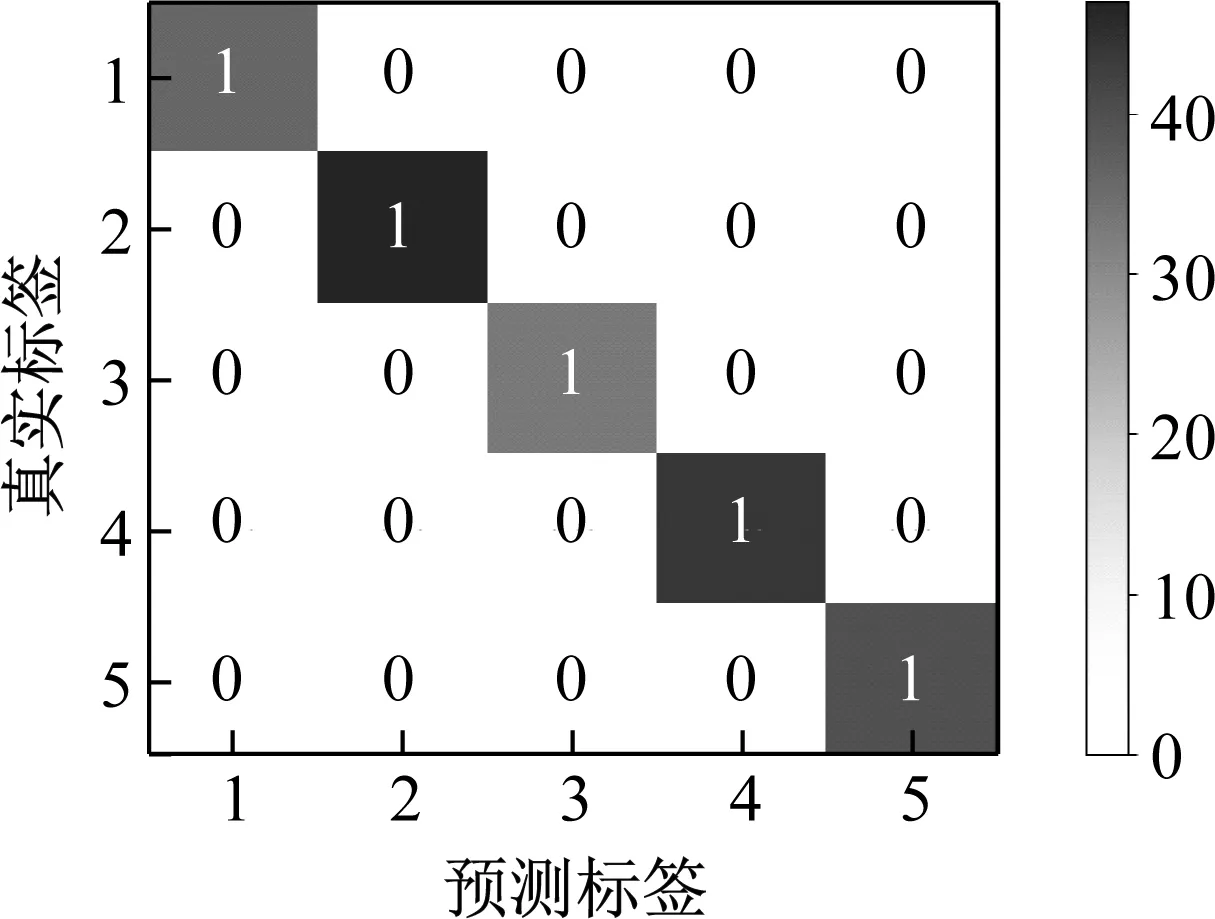

图13为第4次测试结果的混淆矩阵。从混淆矩阵结果图可以看出,5种故障类别的分类正确率均达到100%。

图13 故障分类混淆矩阵

3.3 抗噪性能测试

3.3.1 CWRU数据集抗噪性能测试结果

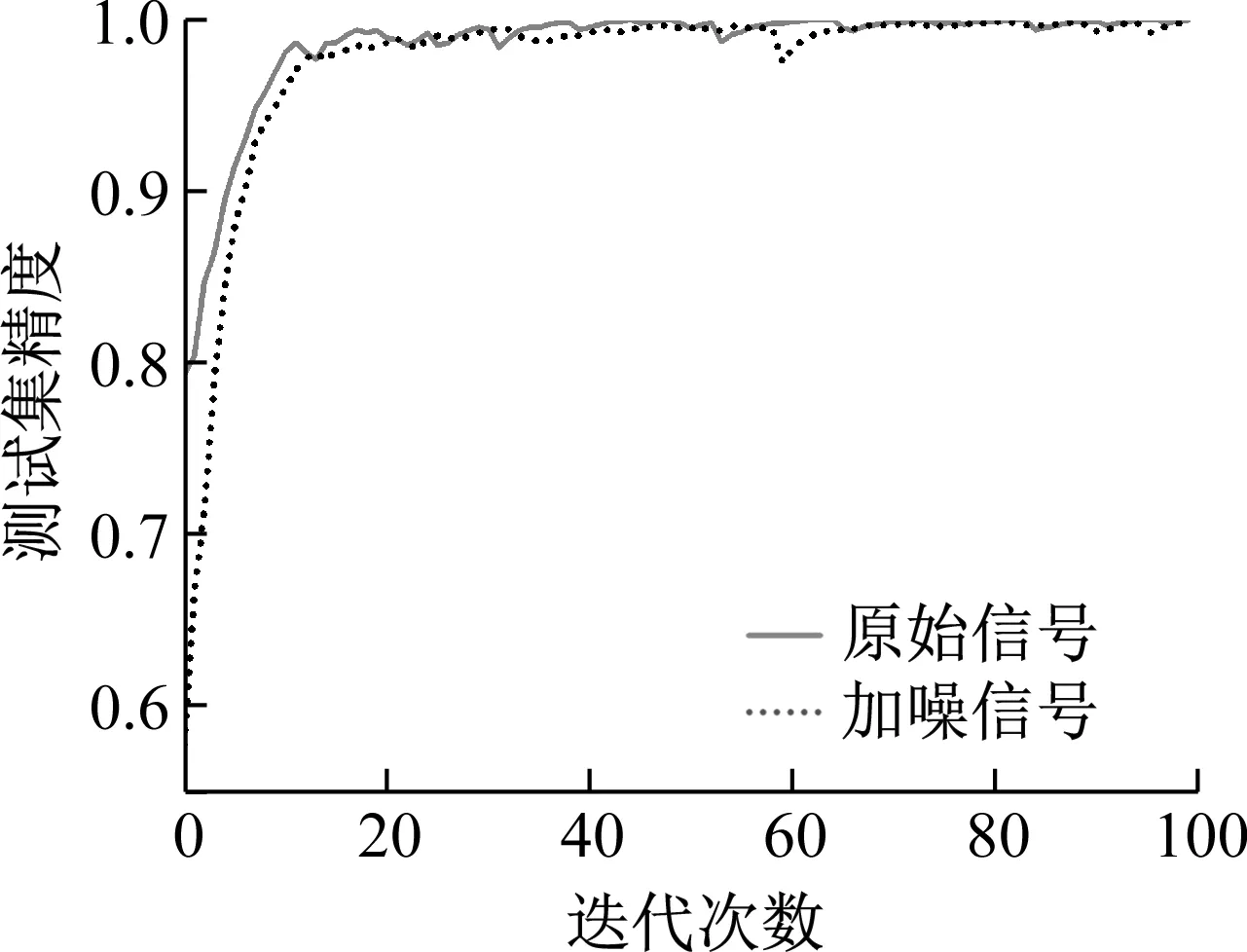

为了测试本文所提出方法的抗噪性能,分别在10种轴承类别下各加入40张添加方差为0.01高斯噪声的加噪灰度图像,加噪后10种轴承类别的灰度图像,如图14所示。将网络运行5次,加噪后每次测试得到的测试集识别准确率如表10所示。其中,图15为加噪前后第4次测试结果的测试集精度变化曲线对比。

(a)

图15 加噪前后测试集精度变化曲线对比

表10 加噪后多次测试的测试集结果

由图15可知,2种曲线的整体变化趋势非常接近,加噪后最终识别的平均准确率略有降低,平均测试准确率为99.75%,略低于原始信号的平均测试准确率99.90%,说明加入噪声图像对网络影响非常小,证明了本文所提出的CNN网络模型具有很强的抗噪能力。

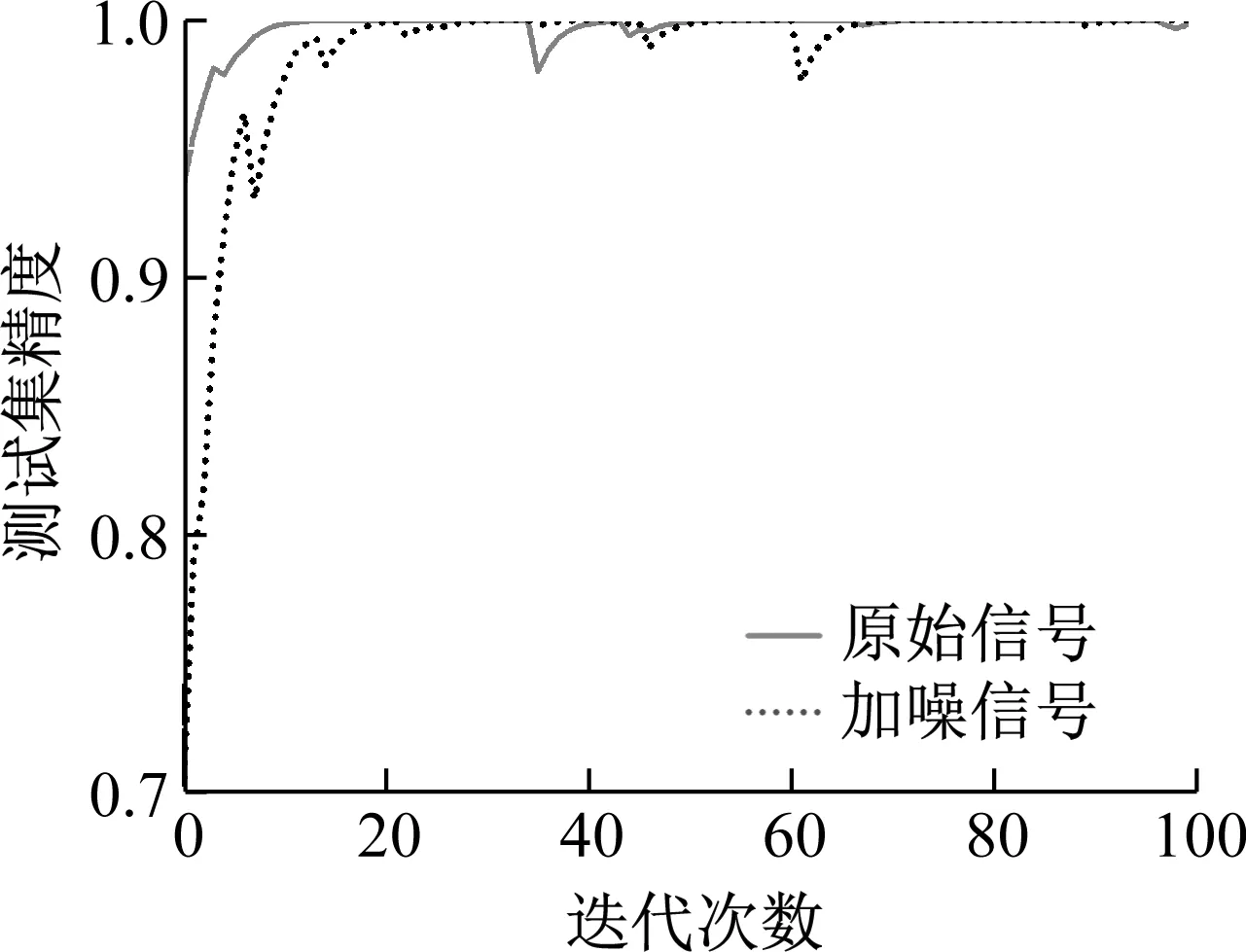

3.3.2 XJTU-SY数据集抗噪性能测试结果

在5种轴承类别下各加入40张添加方差为0.01高斯噪声的加噪灰度图像,加噪后5种轴承类别的灰度图像,如图16所示。将网络运行5次,加噪后每次测试得到的测试集识别准确率如表11所示。加噪前后第5次测试结果的测试集精度变化曲线对比,如图17所示。由图17可知,2种曲线的整体变化趋势非常接近,加噪后最终识别的平均准确率略有降低,平均测试准确率为99.90%,略低于原始信号的平均测试准确率100%,说明本文所提出方法具有优异的抗噪性能。

(a)

图17 加噪前后测试集精度变化曲线对比

表11 加噪后多次测试的测试集结果

4 结 论

针对滚动轴承振动信号非平稳、非线性且易受噪声干扰的特点,以及单一振动信号对某些轴承故障识别率偏低的问题,提出一种基于VMD灰度图像编码和CNN的多传感融合轴承故障诊断方法。将多传感器振动信号转化为具有明显特征的灰度图像,实现了在变工况情况下滚动轴承不同故障类型及损伤程度的诊断。主要结论如下:

(1) 采用VMD对驱动端和风扇端传感器测得的原始振动加速度数据分解,筛选各阶本征模态分量与原始信号相关系数最大的分量并转换成灰度图像作为CNN的输入,避免了最优传感器布置位置的选取,降低了对测试者实际测试经验的需求。

(2) 所设计的卷积神经网络收敛速度快且具有较好的鲁棒性,在CWRU数据集和XJTU-SY数据集上平均测试准确度分别达到99.90%和100%,表现出良好的泛化能力;抗噪能力测试中,在CWRU数据集和XJTU-SY数据集上平均测试准确度达到99.75%和99.90%,体现了本文所提方法优异的抗噪能力。

(3) 相同条件下,多传感器信息融合的正确率为99.90%,比单一传感器的诊断正确率分别提高了0.70%和1.20%,采用信息融合方法比采用单一传感器进行故障诊断的准确率高。