SO2与应力对P110钢腐蚀行为影响研究

李晨, 徐雨豪, 黄福乐, 向勇

(1.广西大学机械工程学院, 广西南宁530004;2.中国石油大学(北京)机械与储运工程学院, 北京102249)

0 引言

碳捕集、封存与利用技术(carbon capture, utilization and storage, CCUS)是我国应对温室效应问题,实现“双碳”目标的重要技术手段之一。提高石油采收率项目,将捕集到的CO2注入井下实现减少CO2排放和CO2资源化利用的目的,是目前我国CCUS项目实施的主要手段[1-3],然而CO2作为一种酸性气体,其注入井下驱油时与地层水结合将形成碳酸引起油套管钢的腐蚀问题。燃煤发电厂排放的CO2是提高石油采收率项目主要的CO2捕集源之一,从燃煤电厂捕集CO2时,考虑到运行成本,一定量的烟道气杂质如SO2、NOx等将随CO2一同被捕集[4]。有报道指出,烟道气杂质随CO2一同注入井下将增加油套管发生腐蚀失效的风险[5-7]。

油套管在服役过程中由于管道自身重力和管内CO2压力等应力作用影响,使油套管在服役过程中承受着复杂应力载荷作用的影响,包括拉应力、压应力、弯曲应力等[8-9]。有研究表明,应力能够增加油套管钢表面的反应活性,促进油套管的腐蚀[10-11],并且,应力还可能导致油套管钢发生局部腐蚀和应力腐蚀开裂等问题[12-15]。

注入井中油套管钢在烟道气杂质与应力共同作用下可能发生均匀腐蚀、局部腐蚀以及应力腐蚀开裂等腐蚀问题,造成油套管钢腐蚀失效,限制了提高石油采出率项目的安全运行。SO2作为主要的烟道气杂质种类之一,关于SO2和应力共同作用对油套管钢腐蚀行为的影响却鲜有报道,并且SO2和应力对于油套管腐蚀是否存在协同作用有待探究。本文通过电化学测试和浸泡实验研究了SO2和应力共同作用下对P110钢腐蚀行为的影响,并探究SO2和应力共同作用对油套管钢腐蚀行为的协同作用。

1 实验方法

1.1 材料和实验条件

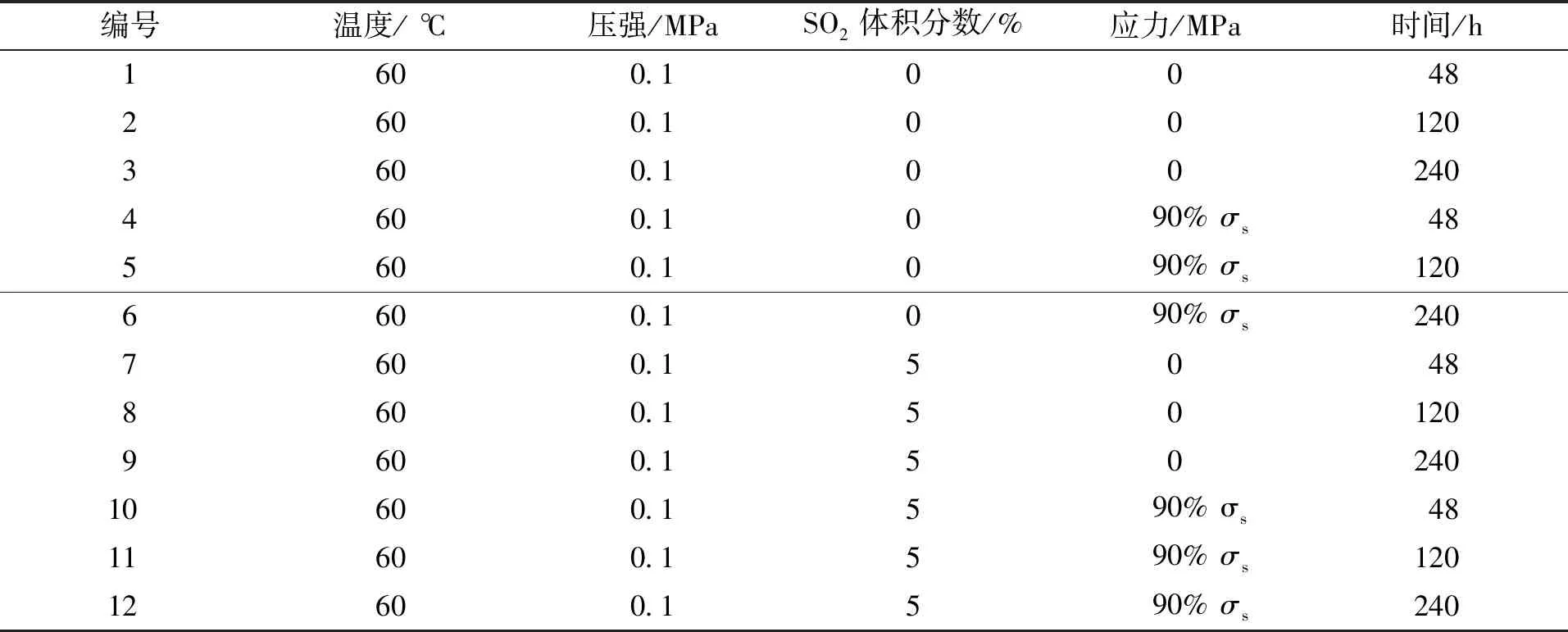

本实验试样为P110油管钢,其化学成分见表1。P110油管钢屈服强度σs和弹性模量E分别为804 MPa和206 GPa。在实验前,使用SiC纸研磨P110钢至1 200目,用丙酮和酒精去除试样表面的油脂和水分。测试溶液为1%质量分数的NaCl溶液。实验前将高纯N2通入玻璃反应釜内8 h以确保去除溶液中的空气,CO2/SO2(SO2体积分数为5%)混合气体根据实验需要通入玻璃反应釜内4 h以确保溶液达到饱和。具体实验条件见表2。

表1 P110油管钢的化学成分Tab.1 Chemical composition of P110 steel

表2 具体实验条件Tab.2 Specific test conditions

1.2 电化学测试

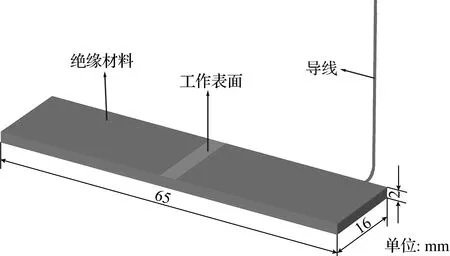

电化学测试试样尺寸为65 mm×16 mm×2 mm(长度×宽度×高度)。将铜线焊接到样品的侧面用于进行电化学测试,P110钢裸露面表面积为1 cm2,试样的其余部位涂有绝缘材料,如图1(a)所示。采用四点弯曲应力加载方式对P110钢定量加载应力,加载力大小为90%σs。夹具图和加载方式如图1(b)所示。夹具施加的应力计算公式[16]为

(a) 电化学测试试样

(1)

式中:σ是试样中部所受应力,Pa;E是钢材的弹性模量,Pa;d是试样的厚度,mm;y是加载后的位移,mm;H是底部两个支点之间的距离,mm;D是同一侧顶部与底部2个支点之间的距离,mm。

电化学测试使用Gamry 1010E电化学工作站进行,工作电极(WE)为P110钢,参比电极(RE)为饱和甘汞电极,辅助电极(CE)为铂电极。当溶液达到饱和状态后,将试样放入溶液中浸泡48 h开始测量开路电位(OCP)。线性极化电阻(LPR)测试范围为± 10 mV,扫描速率为 0.125 mV/s。电化学阻抗谱(EIS)在± 5 mV内进行,测试频率范围为105~10-2Hz。动电位极化曲线测量范围为-500~+500 mV,扫描速率为0.4 mV/s。

1.3 浸泡实验与表征分析

浸泡实验的四点弯曲试样尺寸和加载方式与上述电化学测试试样一致,区别在于浸泡实验试样无需涂覆绝缘材料。使用扫描电子显微镜/能谱仪(SEM/EDS, S-3400N型)观察试样腐蚀后表面和截面的微观形貌;X射线衍射(XRD, BRUKER D8 Discover, Cu Kα) 和X射线光电子能谱(XPS)用来分析试样腐蚀后的腐蚀产物成分。依据美国材料实验协会(ASTM)标准,腐蚀后的试样通过克拉克溶液(50 g氯化亚锡、20 g三氧化二锑和浓盐酸配置成1 000 mL溶液)去除腐蚀产物膜[17]。3D形貌仪(VHX-7000型)用来分析试样去除腐蚀产物后的局部腐蚀数据,根据ASTM标准G46-94,每个试样测量超过50个局部腐蚀数据,使用最大的10个局部腐蚀数据确定平均最大局部腐蚀深度和平均最大局部腐蚀速率[18]。去除腐蚀产物后,使用失重法计算3个平行试样的平均腐蚀速率,计算公式如式(2)所示[19]:

(2)

式中:CR为平均腐蚀速率,mm/a;Δm为P110钢腐蚀前后试样重量差,g;ρ为P110钢的密度,g/cm3;S为P110钢的面积,cm2;t为腐蚀时间,h。

2 结果与讨论

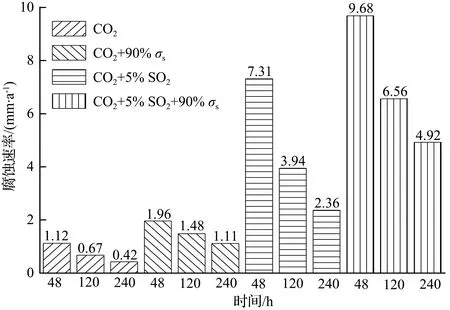

图2所示为P110钢在有无90%σs和SO2的CO2饱和溶液中浸泡不同时间后的平均腐蚀速率结果。相同实验条件下腐蚀速率随浸泡时间增加而降低,腐蚀速率降低可能与P110钢表面腐蚀产物沉积有关[20-21]。相较于CO2条件下,引入体积分数5% SO2或加载90%σs均能够提高P110钢的平均腐蚀速率。并且,在相同的浸泡时间条件下,引入体积分数5% SO2时P110钢的腐蚀速率均大于加载90%σs时P110钢的腐蚀速率,体积分数5% SO2对P110钢平均腐蚀速率的促进作用大于加载90%σs。

图2 P110钢在有无应力的CO2和CO2+5% SO2饱和溶液中浸泡不同时间后的平均腐蚀速率Fig.2 Average corrosion rate of P110 steel immersed in a saturated solution of CO2 and CO2+5% SO2 with or without stress for different times

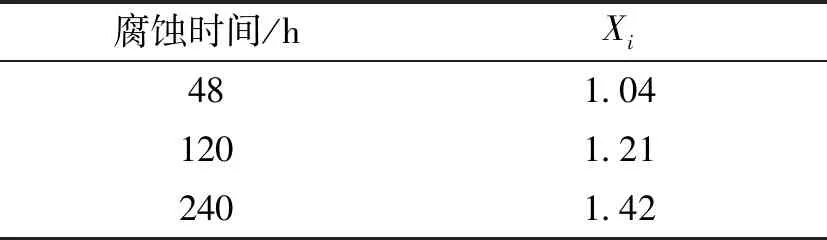

为了研究SO2和90%σs共同作用对P110钢腐蚀速率的影响是否存在协同作用,根据图2的平均腐蚀速率结果,引入腐蚀速率协同影响因子Xi,其计算公式为

(3)

式中:i为浸泡时间;V为P110钢在含体积分数5% SO2和加载90%σs时的平均腐蚀速率,mm/a;VS为P110钢在CO2+5% SO2饱和溶液中的平均腐蚀速率,mm/a;Vσ为P110钢在CO2饱和溶液中加载90%σs的平均腐蚀速率,mm/a。当Xi>1时,说明体积分数5% SO2和90%σs对P110钢平均腐蚀速率影响存在协同作用,且Xi越大说明协同作用越大。Xi的计算结果见表3。由表3可以看出,在不同浸泡时间下,Xi值均大于1,说明体积分数5% SO2和90%σs对P110钢腐蚀存在协同作用,且随着浸泡时间增加,协同作用逐渐增大。

表3 腐蚀速率协同影响因子Tab.3 Corrosion rate synergistic influencing factor

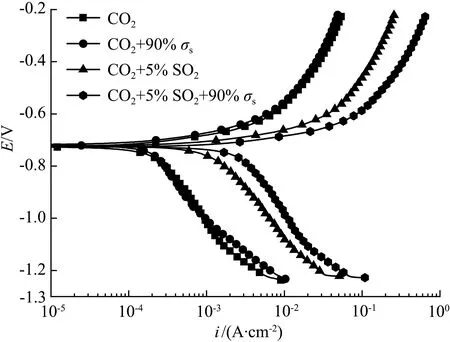

图3所示为P110钢在有无90% σs和SO2的CO2饱和溶液中浸泡48 h后的动电位极化曲线结果。从图3中可以看出,在CO2饱和溶液中,90% σs对于阴、阳极极化曲线的影响并不明显。相较于无SO2时,加入SO2后阴极极化曲线和阳极极化曲线均右移,SO2的出现促进了阳极和阴极过程。在CO2+5% SO2溶液中进一步对P110钢加载90% σs时,同样观察到阴极极化曲线和阳极极化曲线右移,应力的加入同样促进了阳极过程和阴极过程。

图3 P110钢在不同实验条件浸泡48 h后的极化曲线Fig.3 Polarization curve of P110 steel immersed for 48 h in different experimental conditions

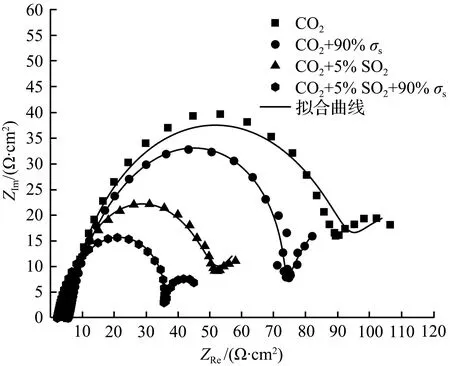

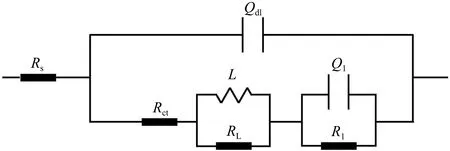

图4所示为P110钢在有无90%σs和SO2的CO2饱和溶液中浸泡48 h后的Nyquist和Bode结果。由图4(a)可见,加入SO2或加载90%σs均使容抗弧半径减小,电化学反应阻力减小,SO2和90%σs均促进了P110钢的腐蚀,这与动电位极化曲线结果一致。从图4(b)可见,当未加载90%σs时,阻抗谱均由中高频区的容抗弧和低频区的容抗弧组成,对应2个时间常数。中高频区的容抗弧和双电层电容与电荷转移电阻有关,低频区容抗弧与腐蚀产物膜有关。当加载90%σs时,阻抗谱由高频区的容抗弧、中频区的感抗弧和低频区的容抗弧组成,对应3个时间常数。中频区的感抗弧与中间产物吸附有关。

(a) Nyquist

图5所示为P110钢在有无90%σs和SO2的CO2饱和溶液下EIS的等效电路图,对应的拟合EIS电化学参数见表4。其中,Rs是溶液电阻,Qdl是常相位角元件对应双电层电容;Rct是电荷转移电阻;Q1是常相位角元件对应腐蚀产物膜电容;R1表示腐蚀产物膜电阻;L是感抗;RL是感抗电阻。相较于饱和CO2条件下,当引入SO2或施加90%σs时,Rct和R1减小,说明加入SO2或施加90%σs促进了电荷转移过程并降低了腐蚀产物膜的保护性。当SO2和90%σs共同作用时,Rct和R1进一步减小,说明SO2和90%σs共同作用能够进一步提高P110钢的腐蚀速率。值得一提的是,当无应力加载时,SO2的体积分数由0增加至5%,Rct值由89.600 Ω·cm2减小至5.125 Ω·cm2,减小幅值为84.475 Ω·cm2。当加载90%σs时,SO2的体积分数增加至5%,Rct值由73.630 0 Ω·cm2减小至0.337 2 Ω·cm2,减小幅值为73.292 8 Ω·cm2。相应地,当SO2的体积分数不变时,加载应力大小由0σs增加至90%σs的Rct值由89.60 Ω·cm2减小至73.63 Ω·cm2,减小幅值为15.97 Ω·cm2(SO2体积分数为0),5.125 0 Ω·cm2减小至0.337 2 Ω·cm2,减小幅值为4.787 8 Ω·cm2(SO2体积分数为5%),通过对比可知SO2对Rct的影响更为显著。对于R1值,当SO2体积分数为0时,加载应力由0σs增加至90%σs的R1值由42.32 Ω·cm2减小至31.23 Ω·cm2,减小幅值为11.09 Ω·cm2。当SO2体积分数为5%时,加载应力由0σs增加至90%σs的R1值由39.94 Ω·cm2减小至14.22 Ω·cm2,减小幅值为25.72 Ω·cm2。相应地,当加载应力大小不变时,SO2体积分数由0增加至5%的R1值由42.32 Ω·cm2减小至39.94 Ω·cm2,减小幅值为2.38 Ω·cm2,31.23 Ω·cm2减小至14.22 Ω·cm2,减小幅值为17.01 Ω·cm2。通过对比可知,应力对R1的影响更明显。

(a) CO2+90% σs, CO2+5% SO2+90% σs

表4 P110钢在不同实验条件浸泡48 h后的EIS拟合结果Tab.4 EIS fitting results of P110 steel immersed for 48 h in different experimental conditions

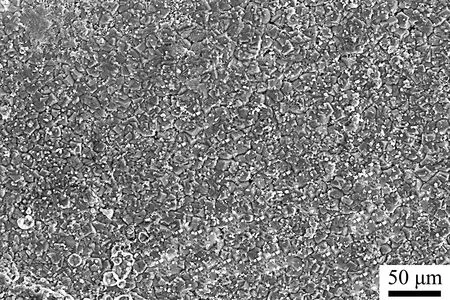

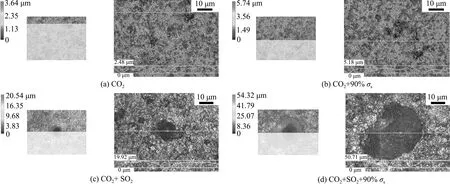

图6所示为P110钢在有无90%σs和SO2的CO2饱和溶液中浸泡240 h的表面和截面SEM图像。在CO2饱和溶液中,P110钢表面能够观察到FeCO3腐蚀产物颗粒在基体表面堆叠,形成了一层致密的腐蚀产物膜,这层致密的FeCO3腐蚀产物膜能够对基体起到一定的保护作用。当加载90%σs时,P110钢表面腐蚀产物不完整并且存在裂纹。从截面形貌上看,腐蚀产物厚度减薄,导致腐蚀产物的保护性降低。加入体积分数5% SO2时,P110钢表面腐蚀产物膜存在大量裂纹,并且腐蚀产物膜出现明显分层现象。腐蚀产物膜厚度明显增加,但腐蚀产物膜与基体之间结合强度较低,并且在基体上可以观察到局部腐蚀坑的存在。当SO2和90%σs共同作用时,同样观察到腐蚀产物膜与基体分离,并且局部腐蚀坑深度进一步增大。

(a) CO2

P110钢在加载90%σs和含体积分数5% SO2的CO2饱和溶液中浸泡不同时间的表面和截面SEM图像如图7所示。由图7可以看出,随浸泡时间增加,基体表面腐蚀产物膜始终不完整,并且产物膜厚度没有明显变化,腐蚀产物膜与基体之间存在明显分离现象。当应力与SO2共同作用时,腐蚀产物膜对基体的保护作用有限。应力与SO2共同作用为局部腐蚀的发展提供了条件下,局部腐蚀坑深度随浸泡时间增加而增大。当浸泡48 h时,施加90%σs后部分外层腐蚀产物剥落,暴露出带有裂纹的内层腐蚀产物,说明施加90%σs破坏了腐蚀产物的完整性,导致腐蚀产物膜保护性降低,进而促进P110钢的腐蚀。从截面形貌上看,腐蚀产物厚度明显减小,且腐蚀产物与基体交界处出现明显间隙,施加90%σs进一步降低腐蚀产物的黏附性。此外,在基体上还观察到明显的局部腐蚀坑,说明施加90%σs促进局部腐蚀坑的生长。

(a) 48 h

当浸泡120 h时,内层腐蚀产物在90%σs作用下同样剥落,未剥落的腐蚀产物具有剥落的趋势,说明内外腐蚀产物剥离后,暴露区域的腐蚀产物阻碍作用减小,从而促进了P110钢的腐蚀。在截面形貌中,相比浸泡48 h,腐蚀产物厚度减小,原因是内层腐蚀产物剥离。局部腐蚀坑尺寸继续增大,注意到局部腐蚀坑处无腐蚀产物覆盖,腐蚀介质能够直接侵蚀局部腐蚀坑处的基体,此时局部腐蚀坑的生长可能由腐蚀介质和90%σs耦合作用控制。此外,还观察到局部腐蚀坑底部首次出现裂纹,说明SO2和90% σs共同作用导致局部腐蚀坑转化为裂纹。

当浸泡240 h时,表面观察不到内层腐蚀产物存在,这进一步促进了P110钢的腐蚀。在截面形貌中,局部腐蚀坑底部裂纹数量和裂纹尺寸均增加,说明随浸泡时间增加,裂纹在SO2和90%σs共同作用下萌生和生长。

关于对P110钢施加90%σs时,基体表面发生部分腐蚀产物膜剥落的现象,这是由于钢表面形成的腐蚀产物膜与基体的机械性能存在差异,如强度和弹性模量等。腐蚀产物膜是否剥落取决于施加的应变是否超过了其临界失效应变,腐蚀产物膜的临界失效应变εcrit的计算公式如下:

(4)

实验中对P110钢施加的应力为723.6 MPa,则试样上施加的最大应变为0.003 5。P110钢上形成FeCO3膜的E约为110 GPa。FeCO3膜的表面断裂能γ为3 J/m2,A和f分别取1和0.1。P110钢浸泡360 h后产生的FeCO3膜平均厚度约为25 μm。将以上参数代入式(4)计算得FeCO3膜的临界失效应变为0.002 6。通过对比可知,腐蚀产物膜的临界失效应变小于腐蚀产物膜承受的最大应变,施加90%σs是腐蚀产物膜从基体表面剥落的原因。

图8所示为P110钢在有无SO2的CO2饱和溶液中浸泡240 h的XRD谱图。在CO2饱和溶液中检测到的主要腐蚀产物为Fe3C和FeCO3。在CO2+体积分数5% SO2饱和溶液中检测到的主要腐蚀产物为FeS、FeSO4·xH2O和FeSO3·xH2O。加入SO2显著改变了腐蚀产物的成分。SO2溶于水生成亚硫酸,与溶液中Fe2+结合生成FeSO3,反应式如下。FeSO4·xH2O的出现可能是由于试样在测试过程中与空气接触有关。

图8 P110钢在有无SO2的CO2饱和溶液中浸泡240 h的XRD结果Fig.8 XRD results of P110 steel immersed in CO2-saturated solution with or without SO2 for 240 h

在无O2环境中,SO2可以通过下式转化为FeS[22]:

图9所示为P110钢在有无90%σs和体积分数5% SO2的CO2饱和溶液中浸泡240 h的3D形貌图。在CO2饱和溶液中,P110钢表面相对平整,没有观察到明显局部腐蚀出现,P110钢以均匀腐蚀为主。当加载90%σs时,P110钢同样以均匀腐蚀为主,这与图6(d)的结果一致。当加入体积分数5% SO2时,P110钢表面观察到局部腐蚀坑存在,此时平均局部腐蚀深度约为20.72 μm,局部腐蚀速率为0.76 mm/a。当体积分数5% SO2和90%σs共同作用时,观察到局部腐蚀尺寸明显增大,对应的平均局部腐蚀深度约为54.39 μm,局部腐蚀速率为1.99 mm/a。SO2和应力共同作用时的局部腐蚀速率是体积分数5% SO2单独作用时P110钢局部腐蚀速率的2.6倍。SO2能够促进P110钢点蚀的萌生,应力能够促进点蚀的发展阶段。SO2和应力共同作用对局部腐蚀生长存在协同作用。

图9 P110钢在不同实验条件下浸泡240 h的3D形貌结果Fig.9 3D profilometry of P110 steel immersed for 240 h in different experimental conditions

3 结论

①在CO2饱和溶液中P110钢加载90%σs对阴极反应和阳极反应的影响有限,而在CO2饱和溶液中加入SO2后对阴极反应和阳极反应有明显的促进作用,同时加入SO2和加载90%σs后对阴阳极反应的促进作用最显著。

②在CO2饱和溶液中加入体积分数5% SO2和对P110钢加载90%σs均会促进P110钢的腐蚀。在CO2饱和溶液中加入SO2主要通过改变腐蚀产物组成成分和结构并降低腐蚀产物的保护性;而对P110钢加载90%σs主要通过降低腐蚀产物和基体的结合能力,从而进一步降低腐蚀产物保护性。

③在CO2饱和溶液中加入SO2能够促进局部腐蚀的萌生,90%σs主要促进P110钢局部腐蚀生长过程,SO2和90%σs对P110钢局部腐蚀生长存在协同作用。

——饱和溶液与不饱和溶液